碳纤维上电聚合噻吩对复合材料性能的影响*

张爱玲, 李 秋, 王 松, 李三喜

(沈阳工业大学 理学院, 沈阳 110870)

碳纤维是一种重要的新型增强材料[1],因其具有耐磨性优异、比强度高、热膨胀系数小等优点,近年来碳纤维增强树脂基复合材料广泛应用于航空航天、化工等领域[2].由于碳纤维表面缺乏活性官能团且表面能较低,与树脂的界面结合性较差,碳纤维增强复合材料的优异性能难以发挥,因此,必须对碳纤维表面进行改性[3-4].目前,碳纤维表面改性处理方法包括化学处理、电化学处理、等离子体处理和辐射处理等.电化学聚合是一种在电极表面发生聚合反应从而形成聚合物的方法[5].电化学聚合具有聚合装置简单、成本低、聚合条件精确可控等优点,因而成为碳纤维表面改性处理方法中的研究热点.

聚噻吩(PTH)是一种重要的导电聚合物材料[6],因具有优良的导电性能和稳定性而被选为单体,进而对碳纤维进行电化学聚合改性.将电化学聚合后的碳纤维用于增强环氧树脂中并制成复合材料,以改善碳纤维和环氧树脂基体之间的界面性能.

1 材料及试样制备

试验原料包括由沈阳中恒新材料有限公司生产的聚丙烯腈(PAN)基12K原丝碳纤维、由上海阿拉丁生化科技股份有限公司生产的噻吩和高氯酸锂以及由昆山绿盾电子材料有限公司生产的环氧树脂和聚酰胺树脂固化剂.

将碳纤维置于丙酮溶液中并浸泡24 h进行表面处理,之后在H2SO4溶液中进行活化并于70 ℃条件下进行烘干.采用循环伏安法进行试验,将经预处理后的碳纤维用作工作电极,铂电极作为辅助电极,饱和甘汞电极作为参比电极,将上述电极浸入高氯酸锂/乙腈溶液中进行电化学聚合处理,相应扫描电压为-1.5~1.5 V.

将电化学聚合后的碳纤维切成长度为5 mm的短纤维,并以0.1%(质量分数)的添加量加入环氧树脂中,搅拌均匀后加入聚酰胺树脂.将混合均匀的碳纤维倒入四氟乙烯模具中后,将模具放入烘箱固化3 h,固化温度为90 ℃,从而制备得到GB/T 2567-2008碳纤维/环氧树脂复合材料.

采用产自上海辰华仪器有限公司的CH1604D型电化学工作站进行循环伏安扫描;采用日立SU8010N型扫描电子显微镜对碳纤维的表面微观形貌及碳纤维/环氧树脂复合材料的拉伸断口形貌进行观察;利用产自台湾宏达仪器有限公司的HT-2402型电脑伺服控制材料试验机测试碳纤维/环氧树脂复合材料的力学性能.

2 结果与分析

2.1 循环伏安法聚合反应工艺

2.1.1 噻吩浓度的影响

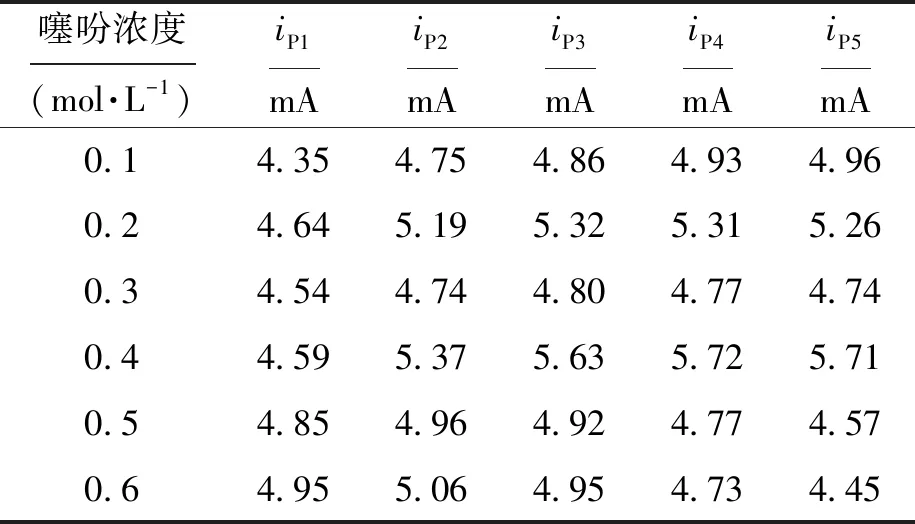

当扫描速率为0.1 V/s,循环扫描5次后不同噻吩单体浓度下的循环伏安曲线如图1所示.

图1 噻吩浓度对碳纤维电聚合的影响Fig.1 Effect of thiophene concentration on electropolymerization of CF

由图1可见,当噻吩浓度增加时,氧化还原峰电位会发生相应移动.正向扫描过程中在0.52~0.64 V之间出现了明显的阳极电流峰,表明噻吩单体在碳纤维表面发生了氧化反应.负向扫描过程中在-1.06~-0.91 V之间出现了明显的还原电流峰,表明在此过程中碳纤维表面的部分氧化物发生了还原反应.

未经过改性的碳纤维表面活性官能团数量较少,反应活性较低,因而碳纤维在电解液中吸附水和电解质粒子的能力是非常有限的.经过第一次正向扫描后,碳纤维由于发生了氧化反应,会在表面生成或吸附一些聚合物,出现了明显的氧化峰.随着循环次数的增加,峰值电流明显增加,表明碳纤维表面不断发生聚合反应,生成的电化学活性物质随之增多[7].因此,峰值电流增加的越大,碳纤维表面的电化学聚合效果越好[8].表1为噻吩浓度对峰值电流的影响结果.由表1可知,当噻吩浓度为0.4 mol/L时,峰值电流可由首次循环的4.59 mA增加到第5次循环的5.71 mA,且峰值电流增加幅度最大.因此,电化学聚合噻吩单体的最佳浓度为0.4 mol/L.

表1 噻吩浓度对峰值电流的影响Tab.1 Effect of thiophene concentration on peak current

2.1.2 扫描速率的影响

图2为循环扫描5次后不同扫描速率下单体浓度为0.1 mol/L的噻吩的电化学聚合循环伏安曲线.由图2可见,随着扫描速率的增加,峰值电流逐渐增强,这可能是由于随着扫描速率的增加,电极附近单体的氧化还原程度随之增加的缘故.另外,随着扫描速率的增加,氧化峰电位发生正移,而还原峰电位发生负移,这是因为碳纤维表面上吸附的自由基随着扫描速率的增加而增加[9].在循环扫描过程中,电化学聚合的可逆性可以通过计算阴、阳极峰值电势差值|ΔEp|=Epc-Epa来判断,其中,Epc为阴极峰值电位,Epa为阳极峰值电位.表2为扫描速率对峰值电位的影响结果.由表2可见,|ΔEp|随着扫描速率的增加而增加,因此,噻吩单体的电化学聚合过程为不可逆过程,且电化学聚合的可逆性未受扫描速率的影响[10].

图2扫描速率对碳纤维电聚合的影响Fig.2 Effect of scanning rate on electropolymerization of CF

表2 扫描速率对峰值电位的影响Tab.2 Effect of scanning rate on peak potential

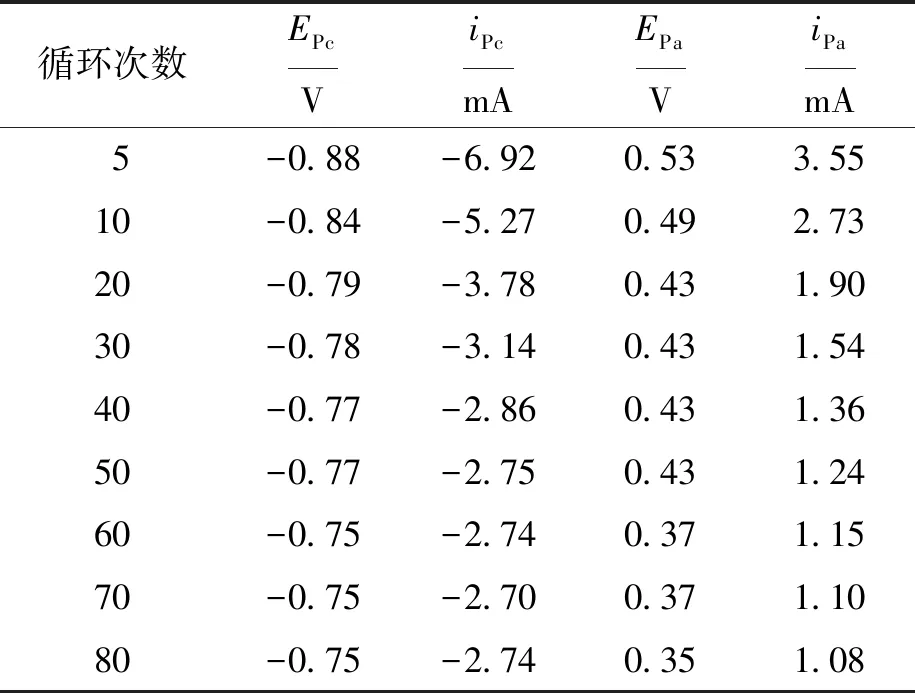

2.1.3 循环次数的影响

当扫描速率为0.1 V/s、噻吩浓度为0.1 mol/L时,不同循环次数下碳纤维表面的电化学聚合循环伏安曲线如图3所示,相应的阴、阳极峰值电流(iPc、iPa)和阴、阳极峰值电位(EPc、EPa)的变化如表3所示.由图3可见,在第5次循环中,-0.88和0.53 V处分别出现了明显的阴极电流峰和阳极电流峰,表明噻吩单体可在碳纤维上得到电子变成自由基,随后单体自由基可以继续发生反应生成链段自由基,并最终形成噻吩聚合物[11].在前50次循环过程中,峰值电流变化较快,当扫描次数继续增加到60次时,同一位置的峰值电流基本保持不变,这是因为在碳纤维表面生成了大量的聚噻吩层并覆于碳纤维表面,使得碳纤维电极发生电聚合反应的有效面积减小,因而电化学聚合反应可在循环60次后完成,这与文献[12]的观点一致.

2.2 力学性能分析

图4为碳纤维/环氧树脂复合材料的层间剪切强度(ILSS).由图4可见,与未经过电化学聚合改性的碳纤维/环氧树脂复合材料相比,当噻吩单体浓度为0.1 mol/L时,碳纤维/环氧树脂复合材料的层间剪切强度可由13.46 MPa增加到14.95 MPa,提高了约11.07%.随着噻吩单体浓度的增加,复合材料的层间剪切强度呈现总体上升趋势.当噻吩单体浓度为0.4 mol/L时,层间剪切强度可由改性前的13.46 MPa增加到23.79 MPa,层间剪切强度增长幅度达到最大,层间剪切强度提高了约76.75%,复合材料的界面性能明显增强.这是因为碳纤维表面生成的聚噻吩增加了碳纤维的表面极性,使得碳纤维与环氧树脂之间存在的化学键合作用增强,因而复合材料的界面性能显著改善,进而提高了碳纤维/环氧树脂复合材料的层间剪切强度[13].当噻吩单体浓度继续增大时,形成在碳纤维表面上的聚合物层可能出现不均匀、不稳定现象,因而碳纤维与环氧树脂的界面粘结强度降低,进而导致碳纤维增强复合材料的层间剪切强度有所下降.

图3 循环次数对碳纤维电聚合的影响Fig.3 Effect of cycle number on electropolymerization of CF

表3 循环次数对峰值电位与峰值电流的影响Tab.3 Effect of cycle number on peak potential and peak current

2.3 SEM分析

碳纤维经过电化学聚合改性前后的SEM图像如图5所示.由图5可见,电化学聚合后的碳纤维表面具有大量聚集的片层状聚合物,明显增加了碳纤维表面的粗糙程度,有效改善了碳纤维的表面特性,从而可以形成更多的聚合活性位点.

图4 碳纤维/环氧树脂复合材料的层间剪切强度Fig.4 ILSS of CF/epoxy resin composites

图5 碳纤维的SEM图像Fig.5 SEM images of CF

图6为碳纤维/环氧树脂复合材料的拉伸断口形貌.由图6可见,未经改性的碳纤维与树脂基体在断裂处具有较大的间隙和凹槽,环氧树脂与碳纤维界面粘结力较差.经过电化学聚合改性后,碳纤维表面活性官能团数量增加且与环氧树脂发生了化学反应,化学键合作用增强,因此,碳纤维/环氧树脂复合材料结合良好且断面无明显凹槽,进一步表明电化学聚合改性后噻吩碳纤复合材料的界面性能得到显著提高.

3 结 论

通过循环伏安法在碳纤维表面电化学聚合噻吩单体,以增加碳纤维的表面官能团数量,使得碳纤维与环氧树脂之间的界面性能得到改善.通过以上分析可以得到如下结论:

1) 在噻吩的电化学聚合过程中,峰值电位随扫描速率的变化而变化,峰值电势差值随扫描速率的增加而增大,且电化学聚合为一个不可逆过程;

图6 碳纤维/环氧树脂复合材料的拉伸断口形貌Fig.6 Morphologies of tensile fractured surfaces of CF/epoxy resin composites

2) 碳纤维上电聚合噻吩的最佳条件为:单体浓度0.4 mol/L,循环次数60次;

3) 当噻吩单体浓度为0.4 mol/L时,碳纤维/环氧树脂复合材料的层间剪切强度可由改性前的13.46 MPa增加到23.79 MPa,提高约76.75%;

4)经过电化学聚合的碳纤维表面存在大量片状聚合物,显著增加了碳纤维表面的粗糙度,且碳纤维与树脂基体结合良好,断面无明显间隙.