建筑隔震橡胶柔性管道抗震性能试验研究

曾德民,刘文科,解琳琳,李爱群,3,杜志超,陈 曦,耿海刚

(1. 北京建筑大学土木与交通工程学院,北京 100044;2. 北京建筑大学“工程结构与新材料”北京市高等学校工程研究中心,北京 100044; 3. 东南大学土木工程学院,南京 210096;4. 北京建工建筑设计研究院,北京 100044;5. 北京市建筑设计研究院有限公司,北京 100045; 6. 中土大地国际建筑设计有限公司,河北,石家庄 050000)

近年来,发展高性能韧性建筑,满足城市震后功能可恢复需求,已成为地震工程领域的热点和难点问题[1-6]。隔震技术被视为提升建筑韧性水准的最有效措施[7-10]。管道是隔震层的重要部件之一,以住宅建筑为例,在隔震层处需设置连接上部管道系统的传输管道,以保障给排水和换气功能。隔震层在地震作用下会出现较大变形,这就需要隔震层中管道具备大变形能力,如果震后该类管道无法正常工作将会直接影响建筑的使用功能[11]。

震害调查结果表明[12-13],传统刚性连接抗震性能差,震后破坏严重,无法很好地维持建筑使用功能。贺思维等[14]针对镀锌管道和PVC 管道,以管道半径、水压、管壁厚度和加载方式作为控制变量,对其抗震性能展开了系统研究,结果表明传统刚性连接不具备大变形能力。柔性管道由于其出色的变形能力,更适合应用于隔震层。然而已有研究多以刚性管道为主[15-16],针对柔性管道,尚庆学等[17]进行了金属柔性管道抗震性能试验,研究了密封构造和连接方式对其抗震性能的影响规律。卢嘉茗等[18]通过拟静力试验,对比分析了金属柔性管道的公称内径、设计长度以及安装长度对其抗震能力的影响规律。

2017 年,行业标准《建筑隔震柔性管道》[19](下文简称为“规范”)发布,对柔性管道的分类做出了相关规定,隔震层中管道连接可采用金属柔性管道和橡胶柔性管道。目前工程应用主要采用金属柔性管道,用于给水、消防和医疗供气等。橡胶柔性管道(下文简称为“橡胶软管”)因橡胶变形能力强,也逐渐得到工程界的关注和应用。

目前对于建筑隔震橡胶柔性管道的相关研究还罕见报道,该类管道在遭遇地震时的破坏状态、损伤情况及其变形能力和承载力均尚不明确。本研究以竖向安装的橡胶柔性管道为对象,将目标变形设置为400 mm,选取了2 种公称内径(DN)和4 种不同设计长度(L)的橡胶软管,试验分为8 组,共有24 个试件。通过拟静力试验研究橡胶柔性管道损伤演化模式和关键损伤状态,分析其变形和承载能力特征,建立关键变量与变形能力的量化关系。

1 试验概况

1.1 试件设计与制作

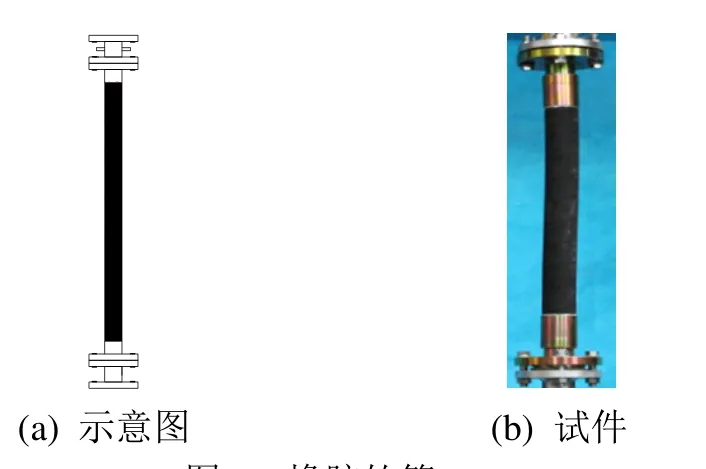

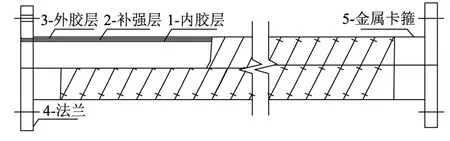

罕遇地震下,多层隔震结构隔震层的最大位移一般不超过400 mm,本研究在此选择规范[19]中最大变形为400 mm 的橡胶软管(如图1 所示)展开研究。根据工程调研情况以及规范[19]要求,选用目前工程中常用的建筑给水橡胶软管及其连接构造。橡胶软管截面共分为3 层,分别为内胶层、补强层(本试验试件的补强层为金属网)和外胶层(如图2 所示),内胶层和补强层主要作用是承受压力,外胶层主要作用是固定内胶层和补强层,以及承受日常使用中的磨损和腐蚀。考虑到公称内径的影响,本研究选取了公称内径分别为50 mm 和100 mm 的两种橡胶软管,管道壁厚均为6 mm,其中内胶层和外胶层各层厚度均为1.5 mm,补强层厚度为3 mm。与金属软管不同的是,规范[19]并未要求橡胶软管设置弯曲段。因此,本研究考虑可提供水平变形的管道有效长度影响,每种橡胶软管均设计4 种长度,分别约为350 mm、450 mm、550 mm 和规范建议值(50 mm 和100 mm 公称内径的软管分别为750 mm和850 mm),共有8 组试验,编号为TP1~TP8,每组试验包含3 个相同的试件以考虑离散性,共24 个 试件。

图1 橡胶软管 Fig.1 Rubber flexible pipe

图2 橡胶软管构造示意图 Fig.2 Schematic diagram of rubber flexible pipe

橡胶软管两端的连接构造如图2 所示,卡箍段和端部连接法兰为目前工程中采用的构造形式,其构造尺寸根据《板式平焊钢制管法兰》[20]以及公称内径DN 和工作压强进行设定。上文所述管道长度为橡胶软管实际可提供水平变形的有效尺寸,即管道设计长度L,该尺寸与卡箍段和端部连接法兰盘尺寸之和定义为管道安装长度H。因加工精度存在误差,本研究测量了各试件管道实际长度L0,表1汇总了各组试件的相关数据。各试件通过注水实现排气加压。

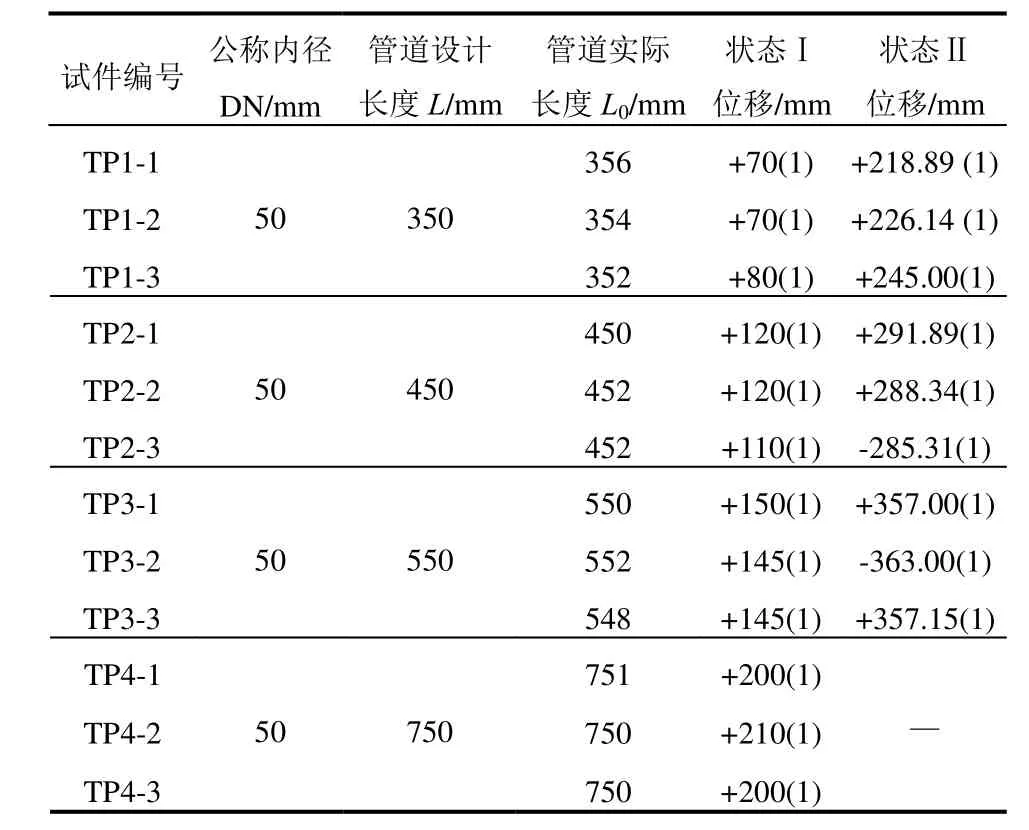

表1 竖向安装橡胶软管试件主要参数 Table 1 Properties of rubber flexible pipes

为避免端部连接钢管发生损伤,确保其始终保持弹性状态,本研究对钢管进行了弹性设计。并且试验测量了各试件端部钢管的应变,其测量应变最大值为0.001579,远未达到屈服应变值,说明钢管始终保持弹性状态,符合设计要求。

1.2 加载和量测方案

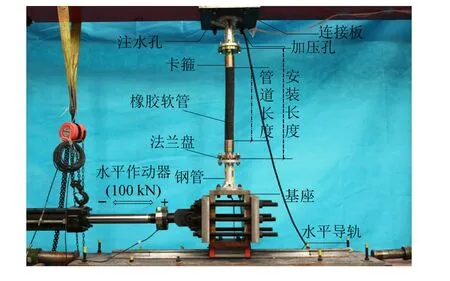

研究团队前期开展了金属柔性管道的试验研究[18],本研究在此采用相同的试验加载装置、加载制度及量测方案,图3 为试验加载装置图。试验过程通过加压孔施加水压,使试件保持1.6 MPa 的工作压强。

图3 试验加载装置示意图 Fig.3 Schematic diagram of test setup

2 试验现象

2.1 TP1~TP4 试验现象

TP1~ TP3 组橡胶软管均出现破坏现象,经历了两个关键损伤状态:1) 状态I:橡胶软管完全绷直,考虑到橡胶软管加工难以实现精准控制,尚存在一定冗余长度。因此,软管刚开始受力基本为0,当变形到一定程度后,管道绷直开始受力,水平荷载和管内压强随位移增大而显著上升。2) 状态II:橡胶软管某一侧在上部卡箍下端或下部卡箍上端附近发生橡胶断裂,管道漏水,压强骤降为0,承载力骤降至基本为0。

规范组橡胶软管(TP4 组)在达到预期的400 mm位移时未出现破坏性现象,并且循环加载30 圈后其使用功能仍然完好。具体而言,规范橡胶软管也会经历绷直阶段,但未进入第二阶段。在位移达到400 mm 时,橡胶软管端部单侧最大拔出约8 mm,管内压强达7.6 MPa~7.8 MPa。卸载后残余拔出量约为2 mm,管内压强降低至1 MPa 左右,这主要是因为橡胶软管产生了拉伸塑性变形现象,导致管长变长,压强降低。在此状态下,对试件补加压可达到工作压强1.6 MPa 并维持稳定,且管道在后续循环中表现良好,这表明尽管橡胶软管存在一定伸长且存在少量拔出,但整体可维持功能不中断正常使用。图4 所示为TP1~TP4 组中典型试件(TP1-1、TP2-1、TP3-1 和TP4-1)的滞回曲线和关键状态。

图4 TP1~TP4 滞回曲线和关键状态 Fig.4 Hysteretic curves and key states of TP1~TP4

值得注意的是,橡胶软管在进入状态I 后达到状态II 之前,加压泵处压力计所示压强随着位移的增大而持续增大,即管内压强持续增大。以TP1-1为例,橡胶软管的管内初始压强为1.6 MPa,进入状态I 后,压强开始增大(如图5(a)所示);当位移接近破坏位移时,管内压强升至7.2 MPa(如图5(b)所示);当达到破坏位移时,管内压强骤降为0(如 图5(c)所示)。

图5 管内压强变化 Fig.5 Pressure change in the pipe

2.2 TP5~TP8 试验现象

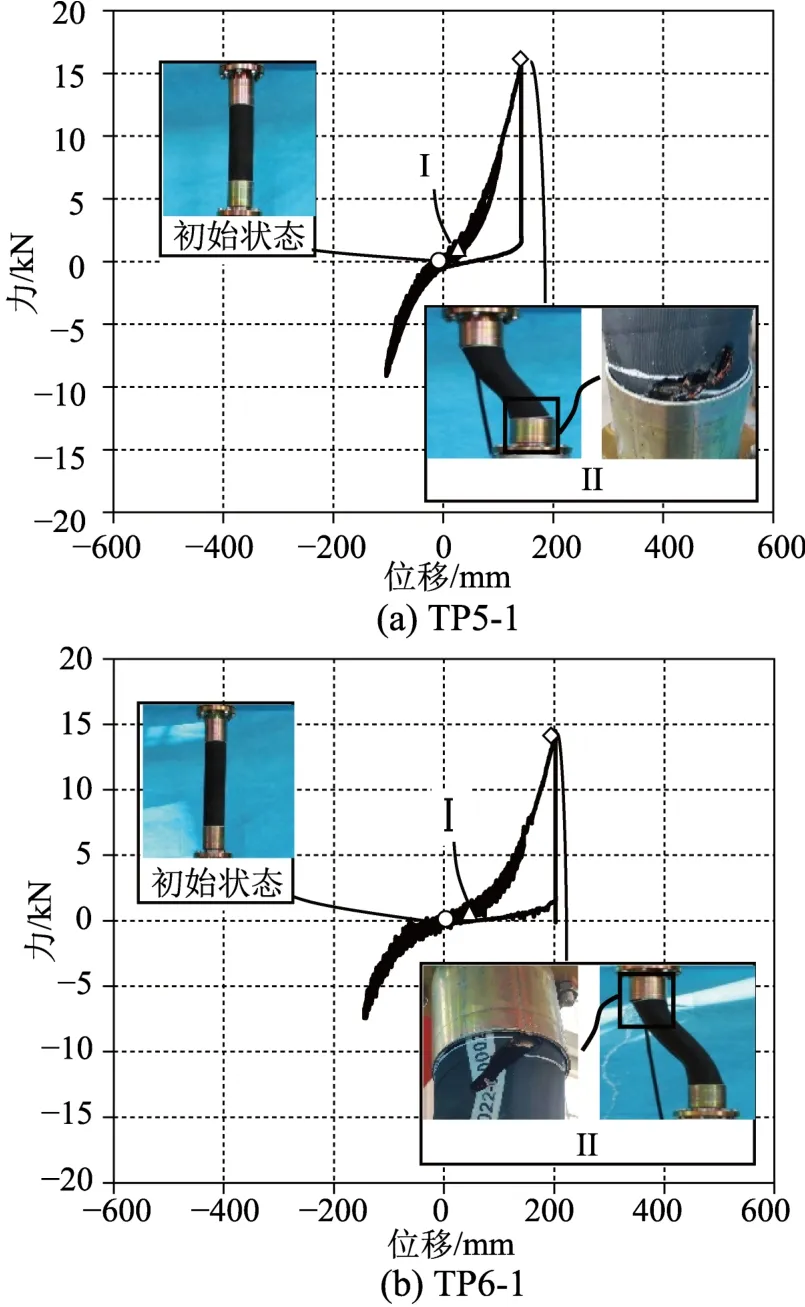

TP5~TP7 三组均经历了与TP1~TP3 组相同的损伤演化次序及两个关键损伤状态。规范组橡胶软管TP8 组与TP4 组试验现象也基本相同,当位移达到400 mm 时管道端部单侧最大拔出约10 mm,卸载后橡胶软管残余的拔出量约为5 mm,管道仍能稳定承受工作压强,且后续循环仍未见损伤,整体功能性完好。图6 所示为TP5~TP8 组典型试件的滞回曲线和关键状态点。

图6 TP5~TP8 滞回曲线和关键状态 Fig.6 Hysteretic curves and key states of TP5~TP8

3 变形能力与承载能力分析

3.1 TP1~TP4 变形能力分析

表2 所示为TP1~TP4 组试件在关键状态时的位移,设计长度为350 mm(TP1 组)、450 mm(TP2组)、550 mm(TP3 组)和750 mm(TP4 组)的橡胶软管状态Ⅰ的平均位移分别为73.3 mm、116.7 mm、146.7 mm 和203.3 mm,发生破坏的TP1、TP2 和TP3 组试件状态Ⅱ的平均位移分别为230.01 mm、288.51 mm 和359.05 mm。橡胶软管在两种状态下的位移变化情况表明,在公称内径相同的情况下,其变形能力与管道设计长度正相关。

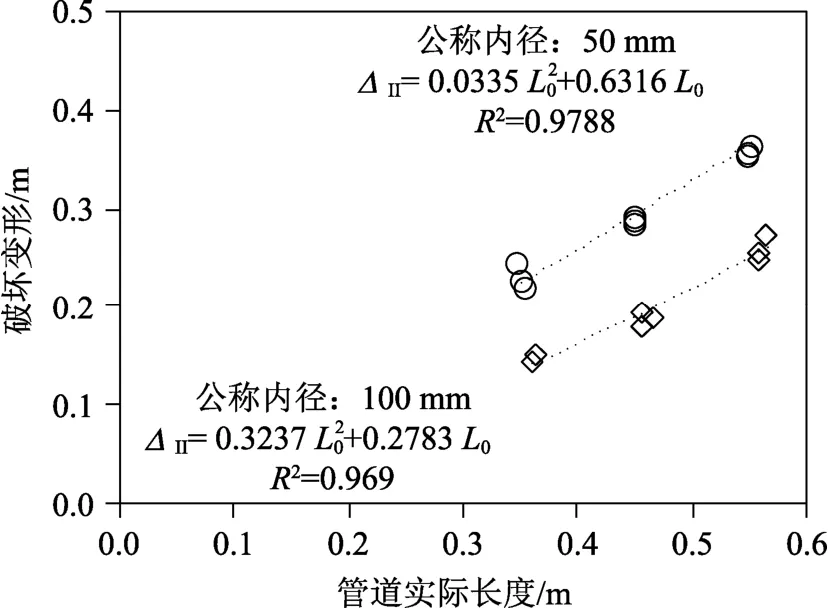

当截距为0,即管道实际长度为0 时,变形能力为0,采用二次抛物线回归管道实际长度与破坏位移之间的关系如图7 所示,从图中可知公式相关性较强,相关性系数达0.98,相应公式如式(1)所示:

式中:0L为管道实际长度;IIΔ为管道破坏位移。基于该公式预测规范管的变形能力可达493 mm,表明规范管具有较大的安全冗余度。

表2 TP1~TP4 关键试验现象及其位移 Table 2 Key experimental phenomena and displacements of TP1~TP4

图7 50 mm 内径橡胶软管实际长度与破坏位移关系回归 Fig.7 Regression of the relationship between the real length and failure displacement for the rubber flexible pipe with an internal diameter of 50 mm

上述结果表明:1) 本文所研究的不满足规范长度要求的橡胶软管方案均难以满足400 mm 的变形需求,全部发生了软管断裂和漏水;2) 规范建议的橡胶软管长度具有较高的安全冗余,在达到400 mm 的目标位移下虽有微小拔出,但均未出现破坏现象,且卸载后能够继续稳定承受工作压强,整体功能完好。

3.2 TP5~TP8 变形能力分析

表3 所示为TP5~TP8 组试件在关键状态时的位移。根据表中所给TP5~TP8 组各试件关键状态下的位移数据绘制公称内径为100 mm 的橡胶软管实际长度与破坏位移散点图,采用上文所述方式回归两者关系并与公称内径为50 mm 的结果对比如图8 所示。

表3 TP5~TP8 关键试验现象及其位移 Table 3 Key experimental phenomena and displacements of TP5~TP8

图8 50 mm 和100 mm 内径橡胶管道结果对比 Fig.8 Comparison between the test results of the specimens with an internal diameter of 50 mm and 100 mm

上述图表说明,管道长度相近时,大公称内径的管道较于小公称内径的管道具有更小的变形能力,且两者的变形能力差与管道长度正相关。具体而言: 1) 对于管长约为350 mm 的试件,TP5 组试件(公称内径为100 mm)关键状态II 的平均破坏位移为145.49 mm,显著小于TP1 组试件(公称内径为50 mm)的230.01 mm,两者差值为84.52 mm。 2) 对于管长约为450 mm 的试件,TP6 组试件(公称内径为100 mm)关键状态II 的平均破坏位移为192.84 mm,显著小于TP2 组试件(公称内径为50 mm)的288.51 mm,两者差值为95.67 mm。 3) 对于管长约为550 mm 的试件,TP7 组试件(公称内径为100 mm)关键状态II 的平均破坏位移为259.77 mm,显著小于TP3 组试件(公称内径为50 mm)的359.05 mm,两者差值为99.28 mm。

图8 所示回归公式同样相关性良好,相关性系数也达0.98,相应公式如式(2)所示。基于该公式预测规范管的变形能力可达470 mm,表明规范管也具有较大的安全冗余度。

总的来说:1) 本文研究公称内径为100 mm 的不满足规范长度要求的橡胶软管方案均无法满足400 mm 的变形需求,全部发生了软管断裂和漏水;2) 规范建议长度的橡胶软管在400 mm 的变形下虽有拔出现象,但也均未出现破坏现象,且卸载后能够继续稳定承受工作压强,整体功能 完好。

公称内径100 mm 与50 mm 的橡胶软管对比分析发现,在相近的实际长度下,大公称内径橡胶软管的变形能力更小,两者间存在介于84 mm和99 mm 之间的水平变形能力差,这也是规范对于大公称内径管道建议了更大的管道设计长度的关键因素。

3.3 承载能力分析

由于橡胶软管端部构造和试验破坏现象与前期金属软管相似[18],因此本研究采用与之相同的受力计算模型(如图9 所示),对橡胶软管端部的受力情况进行分析。即假设影响管道破坏的主要因素是橡胶软管的抗拉拔能力,由橡胶软管端部的竖向荷载分量控制。图9 中,L为管道设计长度,l为管道拉伸后长度,IIΔ为管道达到状态II 时的水平位移,θ为管道和水平方向的夹角,FP为管道端部所受的拉力,FH为管道端部所受的水平荷载分量,FV为管道端部所受的竖向荷载分量。

图9 橡胶软管受力计算模型 Fig.9 Force calculation model for rubber flexible pipes

通过模型计算,橡胶软管端部受力关系如下:

式中,maxF为橡胶软管位移达到关键状态II 时的水平极限荷载。表4 所示为TP1~TP8 组各试件的maxF和相应VF值。

表4 TP1~TP8 水平极限荷载以及竖向拔出荷载汇总 Table 4 Horizontal ultimate load and vertical pull-out load of TP1 ~ TP8

对比分析表中数据结果可以看出:

1) TP1~TP3 组FV平均值的的误差值不超过6.51%,可取这3 组试件FV的平均值15.78 kN,作为公称内径50 mm 的橡胶软管竖向抗拔承载力。

2) 公称内径100 mm橡胶软管的竖向抗拔承载力取TP5~TP7 组试件FV的平均值33.71kN。鉴于公称内径为50 mm 和100 mm 软管的管道壁厚相同且三层厚度相同,基于破坏取决于竖向抗拔承载力的假定,橡胶软管的竖向抗拔承载力应于其公称内径呈正比例关系,两者竖向抗拔预测承载力实际比值为2.14,公称内径之比为2,两项比值差异较小,验证了该假定具有一定的合理性。

3) 对于水平破坏荷载,对于相同的管道设计长度,大公称内径管道的变形能力约为小公称内径管道的63%~72.3%,而两者竖向力分量比约为2.14,因此大公称内径管道破坏时的水平荷载约为小公称内径管道的1.39 倍~1.48 倍,小于公称内径比。

上述结果表明:1) 橡胶软管的破坏主要取决于其竖向抗拔承载能力,而橡胶软管的竖向抗拔承载能力主要取决于其公称内径,二者的关系近似于线性相关;2) 橡胶软管长度相同时,管道的公称内径与其水平极限荷载正相关,但其增大幅度小于竖向拉拔力的增大程度,这主要是由于其水平变形能力出现了一定程度的减小。

4 结论

由于橡胶柔性管道逐渐应用于隔震工程中,而对于橡胶软管抗震性能的研究相对较少。因此本文选择水平变形达400 mm 的橡胶软管为研究对象,结合管道公称内径和设计长度两个影响因素,通过拟静力试验研究了橡胶软管在地震下的损伤演化模式、变形和承载能力特征,结论如下:

(1) 橡胶软管长度不符合规范要求时,不同公称内径的橡胶软管均无法达到400 mm 的预期变形目标。其破坏主要经历两个阶段:管道绷直阶段和单侧断裂破坏漏水阶段,震后功能中断需进行更换。

(2) 橡胶软管长度符合规范要求时,不同公称内径的橡胶软管在达到400 mm 的预期变形时均未出现破坏性现象,但由于橡胶软管发生了一定的塑性变形,导致端部轻微拔出,但可稳定承受工作压强且具备30 圈的400 mm 循环变形能力,整体功能完好。

(3) 橡胶软管的变形能力与其实际长度正相关,但与其公称内径负相关。橡胶软管的实际长度相同时,公称内径越大,管道承受水平极限荷载能力越强,但大公称内径和小公称内径管道极限水平荷载之比小于公称内径比。