RH真空精炼控氮工艺研究

崔家冀

(马鞍山钢铁股份有限公司 安徽马鞍山 243000)

为了发挥V等元素的合金化效果,进一步提高特钢产品的性能,越来越多的特钢产品在成分设计上对氮含量的上下线都有要求。即在冶炼过程中不能只进行脱氮,需要增氮与脱氮相结合,稳定控制钢中氮含量保持一个上下限范围内,以保证成品中的氮含量满足性能要求。RH精炼炉具有良好的真空脱气处理功能,是控制钢水氮含量的关键工艺之一,因此研究RH精炼过程中钢水氮含量变化规律具有重要的实践意义。本文对120 t RH精炼炉冶炼过程中钢水脱氮和增氮过程进行了分析,确定了RH精炼炉真空控氮的具体措施。

1 控氮过程的分析和讨论

1.1 现场技术条件

某厂铝镇静钢产品成分要求氮含量在50~70 ppm,冶炼工艺流程为EAF→LF→RH→连铸流程,控氮工艺主要在RH精炼工序。RH精炼过程主要操作流程为:进站→抽真空(提升气体为氩气)→保持真空过程中切换提升气体为氮气→破空→出站。RH真空处理过程中提升气体流量为600~1000 L/min,精炼周期为45 min左右,真空度小于100 Pa的保持时间大于20 min。

1.2 控氮过程的分析和讨论

根据文献调研结果可知[1]-[3],真空条件下氮的流向主要由钢水中的氮势和气相中氮势所决定。钢水在RH精炼过程中,钢液的渗碳和脱氮的速率主要受液相传质和界面反应混合控制。在高氧位和高硫位条件下,化学反应速率主要受界面反应控制;当在高真空、低氧位、低硫位条件下,化学反应主要受液相传质控制。结合脱氮和增氮反应的热力学计算结果,可推断出在RH精炼过程中,真空度小于100 Pa条件下,提升气体为氩气时为脱氮过程,提升气体切换为氮气后为增氮过程。而铝镇静钢经过LF工序后,钢中活度氧[O]一般小于10 ppm,钢中[S]一般小于20 ppm,属于低氧位、低硫位钢水,因此整个控氮过程应该主要受氮在液相边界层中的传质影响,则脱氮速度可表示为:

(1)

2 脱氮和增氮过程的取样分析

2.1 脱氮过程的取样分析

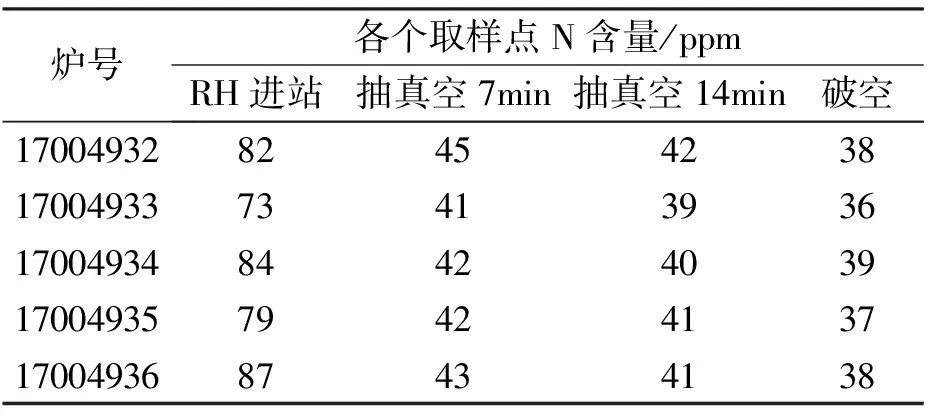

为研究整个脱氮过程中钢水氮元素含量的变化规律,确定提升气体切换为氮气时的初始氮含量,在RH冶炼过程中,分别于进站、抽真空7 min、抽真空14 min、破空时分别取氧氮样并用LECO公司的TC-600氧氮测定仪进行检验。检测结果如表1和图1所示。

表1 脱氮过程取样分析

图1 脱氮过程氮含量曲线

由取样检测结果可以看出5炉钢进站氮含量在73 ppm-87 ppm,在整个21分钟真空处理过程中,抽真空7分钟时,钢水中氮含量降到41 ppm-45 ppm,前7 min内平均脱氮速率为5.5 ppm/min,脱氮速率较快,在7 min到破空时钢水氮含量降至36 ppm-39 ppm,在后面的14 min内平均脱氮速率约为0.4pp m/min,脱氮速率很低,可以说在抽真空7 min时或者之前,钢水的脱氮速率就已经达到拐点,脱氮速率由快变慢。这主要是由于在前7 min钢水在抽真空过程中会产生一定的沸腾,钢水沸腾时式(1)中氮的传质系数比不沸腾钢水的传质系数约增加5倍,此外钢水中的氢主要在真空处理前期脱去,脱氢过程中会产生微气泡,搅拌熔池的同时增加脱气反应面积促进脱氮反应。而在真空处理中后期,真空槽内早已稳定达到100 Pa左右的真空度,钢水在真空槽内已完成2-3个循环,钢水中大部分[H]已被去除,整个钢水循环过程平缓稳定,钢水中氮的传质系数大大下降,同时由于钢水静压力的原因,真空槽内脱氮反应仅在距离钢水自由表面较浅的深度内才能够进行,脱氮动力学条件较差[4]。因此通过脱氮过程的取样分析可以得出在抽真空7min后将提升气体切换为氮气进行增氮时,可认为钢水初始氮含量为42 ppm左右。

2.2 增氮过程的取样分析

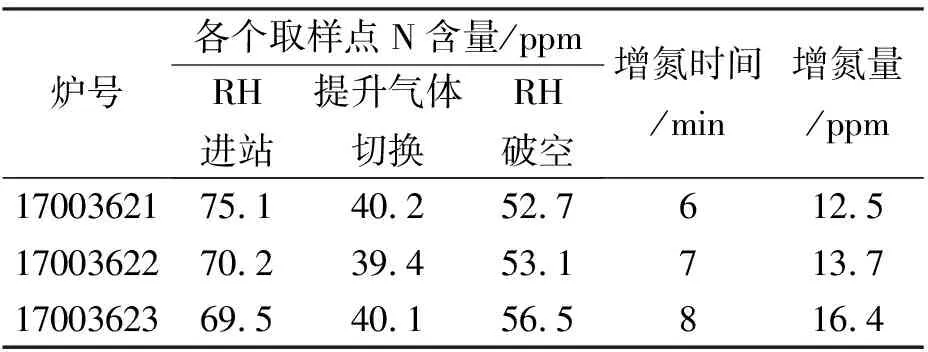

为研究控氮过程中钢水中氮含量变化规律,进行了3炉控氮工艺试验研究,试验过程为:在RH精炼过程中,前期采用氩气为提升气体进行脱氮,中后期切换提升气体为氮气进行增氮,增氮时间为6 min-8 min。在3炉控氮铝镇静钢RH生产过程中,分别于RH进站、提升气体切换为氮气时、破空时分别取氧氮样并进行检验分析,检测结果如表2所示。

表2 控氮过程取样分析

注:增氮时间为切换提升气体为氮气时至RH破空。

由表2中检测结果可以得出,3炉钢在RH精炼过程中切换提升气体为氮气进行增氮时,钢水已经过13 min-15 min的脱氮过程,根据上文所述,钢水中氮元素都达到拐点氮含量,并能稳定控制在40 ppm左右,在分别经过6 min-8 min的增氮后,钢水氮含量都达到了目标范围(50 ppm-70 ppm)。根据不同增氮时间的结果可以看出增氮速率比较稳定,经过计算可得增氮速率为2 ppm/min左右,这主要是由于在增氮过程中,提升气体流量、钢水循环流动状态、钢水成分等都处于比较稳定的状态,此时氮的传质系数比较稳定,因此控氮速率比较稳定。为进一步验控氮工艺的正确性,并确定准确的增氮速率,按照上述控氮工艺,在32炉铝镇静钢生产过程中进行了重复性验证,其中N元素满足要求(50 ppm-70 ppm)的炉数为30炉,合格率为93.8%,同时对相关控氮数据进行统计分析得出:在铝镇静钢中硫含量低于0.002%,RH提升气体流量为600 NL/min条件下,110 t钢水增氮速率约为2.2 ppm/min。

3 结语

由于RH精炼过程前期氮的传质系数大于中后期,导致在抽真空7 min时或者之前,钢水的脱氮速率就达到拐点,脱氮速率由快变慢,拐点处钢水中氮含量为42 ppm左右。

在RH精炼过程中,采用在中后期切换提升气体为氮气进行增氮的工艺可稳定对钢水进行增氮,根据现场相关控氮数据可得,在铝镇静钢中硫含量低于0.002%,RH提升气体流量为600 NL/min条件下,110吨钢水增氮速率约为2.2 ppm/min。