马钢6 m焦炉出焦除尘系统的改进

王卢辉,王 健

(马钢股份有限公司 炼焦总厂 安徽马鞍山 243000)

马钢5#6#焦炉为6 m顶装焦炉,分别于2016年7月及1994年3月投产,配套导管对接式出焦除尘于2004年投产,自投产开始出焦除尘系统运行稳定,与焦炉生产同步运行率在93%以上,但从现场实际情况来看,焦炉炉门打开时阵发性烟尘、出焦过程中炉头及导焦栅末端烟尘收集率均未达到设计要求,通过对出焦除尘系统进行改进后,除尘效果显著提高。

1 原因分析

焦炉出焦过程中烟尘排放是由焦侧炉门打开时焦炭在导焦栅内移动、破碎与撞击熄焦车焦罐造成的[1]。从焦炉现场来看,在出焦操作过程中,焦炉摘炉门常伴随阵发性大量烟尘逸散,推焦过程中炉头挡烟板和导焦栅末端伴随持续性烟尘逸散。

1.1 出焦除尘高速控制信号不合理

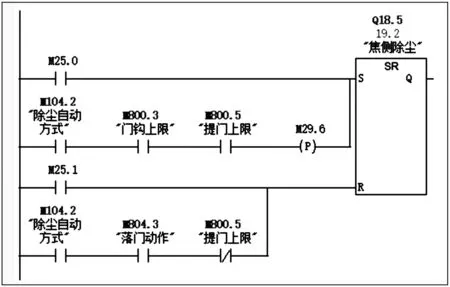

马钢5#-6#焦炉出焦除尘高速信号与推焦车联锁,控制程序采用PLC系统。由图一可以看出,出焦除尘高速控制点与推焦车取对门相关信号联锁。由于拦焦车取门和推焦车取门二者之间的不同步性,造成出焦除尘高速信号与拦焦车实际生产所要求的状态不一致,往往存在滞后性,导致焦炉摘门过程中焦侧烟尘无法被有效捕集,从而影响焦炉无烟炉工作和恶化现场员工的操作环境。

图1 出焦除尘高速信号控制

1.2 挡烟板密封不严

挡烟板为670 mm*490 mm*5 mm长方体钢板,两个挡烟板间由于炉柱存在二者间存在310 mm*150 mm间距,由于炉柱为H型钢结构,炉柱和挡烟板间存在350 mm*140 mm间距,挡烟板和集尘罩间存在高向140 mm,长向140 mm间距,由于上述密封不严的情况存在导致出焦操作过程中,大量烟尘逸散。

1.3 拦焦车不能一次对位

2#拦焦车由于取门机和导焦栅不在同一条线上,无法实现一次对位,在摘完炉门后还需移动一次拦焦车以保证导焦栅能够顺利对位,导焦栅对位完成后才能将拦焦车除尘导套连接到除尘干管上。这个过程中由于摘炉门时未连接出焦除尘地面站,大量烟尘因没有吸力而无法被捕集。

2 出焦除尘系统改进措施

2.1 出焦除尘高速信号本机联锁

五六号炉拦焦车原有摩电道上方增加一根360 m长轻质摩电道,作为拦焦车除尘高速信号摩电道,对3 台拦焦车受电支架改造,安装信号转换箱 (信号摩电道到出焦除尘信号的接收)。

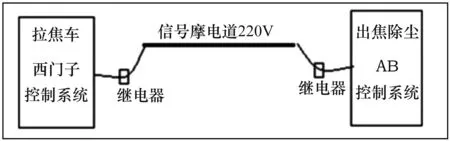

拦焦车为西门子控制系统,出焦除尘为AB控制系统控制。当拦焦车除尘导杆前进动作时,拦焦车通过西门子开关量输出卡件发出220 V除尘高速信号,信号通过摩电道传输给AB控制系统的开关量输入卡件,当AB系统接收到高速信号时,CPU发出高压电机高速运转指令,出焦除尘风机开始高速运转。

图2 改进后出焦除尘高速信号控制

图3 摩电道作为高速信号的传输介质

程序编写:以拦焦车除尘导杆前进动作为除尘高速信号触发信号。除尘导杆前进动作信号触发时,通过RS触发器将除尘高速信号置位为1,高速信号通过摩电道送给出焦除尘,风机开始高速运转。以除尘导套后限作为除尘信号的低速信号触发信号,同时增加手动启停旋钮。

2.2 挡烟板改造

将长方形挡烟板改为边缘改为正反“F”形并尽可能延长,以不刮碰拦焦车为原则,提高两个挡烟板间、炉柱和挡烟板间、挡烟板和集尘罩间的密封程度。针对集尘罩和挡烟板间存在高向140 mm的间距问题,以煤车套筒软连接的材质制作密封条,安装在集尘罩上沿口,增加高向密封性。

2.3 导焦栅及取门台车改造

导焦栅及取门台车改造原则:取门机上下导轨中心线垂直度偏差不大于2 mm,与导焦栅中心线间距偏差不大于2 mm,下部导轨左右高低偏差不大于2 mm。

拦焦车增设一台加强风机,导焦栅头部集尘罩改造,在不影响熄焦车走行的的情况下,尽可能减少焦罐与集尘罩间间隙。

3 效果

除尘系统改造结束后,除尘放灰提高了约0.21 t/天。

现场操作环境显著改善,整个出焦过程基本无烟尘逸散;

为其它焦炉出焦除尘效果改进提供了宝贵经验。