预防热轧双相钢扁卷的方法

刘元博,郭 鹏

(本钢板材股份有限公司 辽宁本溪 117000)

带钢由卷筒卷取成卷,钢卷通过卸卷小车移出卷筒后,如整个带卷逐渐塌陷,呈现椭圆形状,称为塌卷或扁卷,这样的钢卷无法正常开平,影响成材率及用户使用[1]-[5]。热轧双相钢[6](Dual Phase,简称DP)是由铁素体(F)+少量(体积分数<20%)马氏体(M)组成的高强度汽车用钢,因其具有高强度和良好的冲压成形性能而在汽车用钢领域得到了广泛的应用,也是本钢主要产品。目前生产热轧双相钢时,出现不同程度的扁卷缺陷,造成无法上机开卷,导致钢卷无法使用产生巨大的经济损失和材料浪费。

1 双相钢的组织特点

双相钢是由马氏体、奥氏体或贝氏体与铁素体基体两相组织构成的钢。一般将铁素体与马氏体相组织组成的钢称为双相钢。双相钢是低碳钢或低合金高强度钢经临界区热处理或控制轧制后而获得。双相钢的主要组成成分主要是铁素体和少量的马氏体(M)组成的,其中马氏体所含体积分数一般情况下小于20%,该种钢的力学性能特点是强度比较高。普通高强钢的制作过程是通过控制轧制细化晶粒,再加上微合金元素的碳氢化合物而析出来的强化基体。而双相钢是把较硬的马氏体融合在纯净铁素体的晶界或晶内。马氏体呈岛状分布在铁素体晶粒之间,这样得到的高强钢,既具有了铁素体不锈钢的强度,有着奥氏体不锈钢良好的韧性。

2 双相钢的生产工艺及现有问题

2.1 生产工艺

生产工艺流程:

铁水预处理→转炉冶炼→炉外精炼(LF)→宽板坯连铸(CC)→蓄热式加热炉加热→2300 mm机组热连轧(控轧控冷)→层流冷却→卷取→检验→包装出厂

热轧工艺流程:

加热炉→高压水粗除鳞→定宽机减宽→粗轧→飞剪→高压水精除鳞→精轧→层流冷却→卷取→打捆→称重→标识→入库

热轧双相钢主要分为低温卷取和中温卷取两中生产工艺。

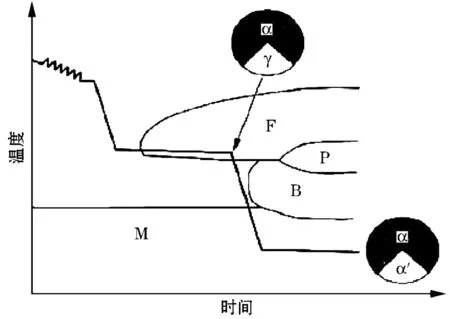

低温卷取是在终轧后和卷取前完成马氏体和铁素体组织的转变,这样一来便可以得到低温卷取型热轧双相钢,一般情况下,卷曲温度要低于300 ℃,可以加速形成马氏体,可以有效避免了铁素体的时效,同时可以防止马氏体的自回火(图1 低温卷取工艺图)。该种方法的优点是由于该种型号钢只有一小部分合金含量,所以成本低,比较经济。但是对工艺要求比较严格,再加上低温卷取的卷取温度的原因,所以该方案并不满足我们的要求,一般不会采用。

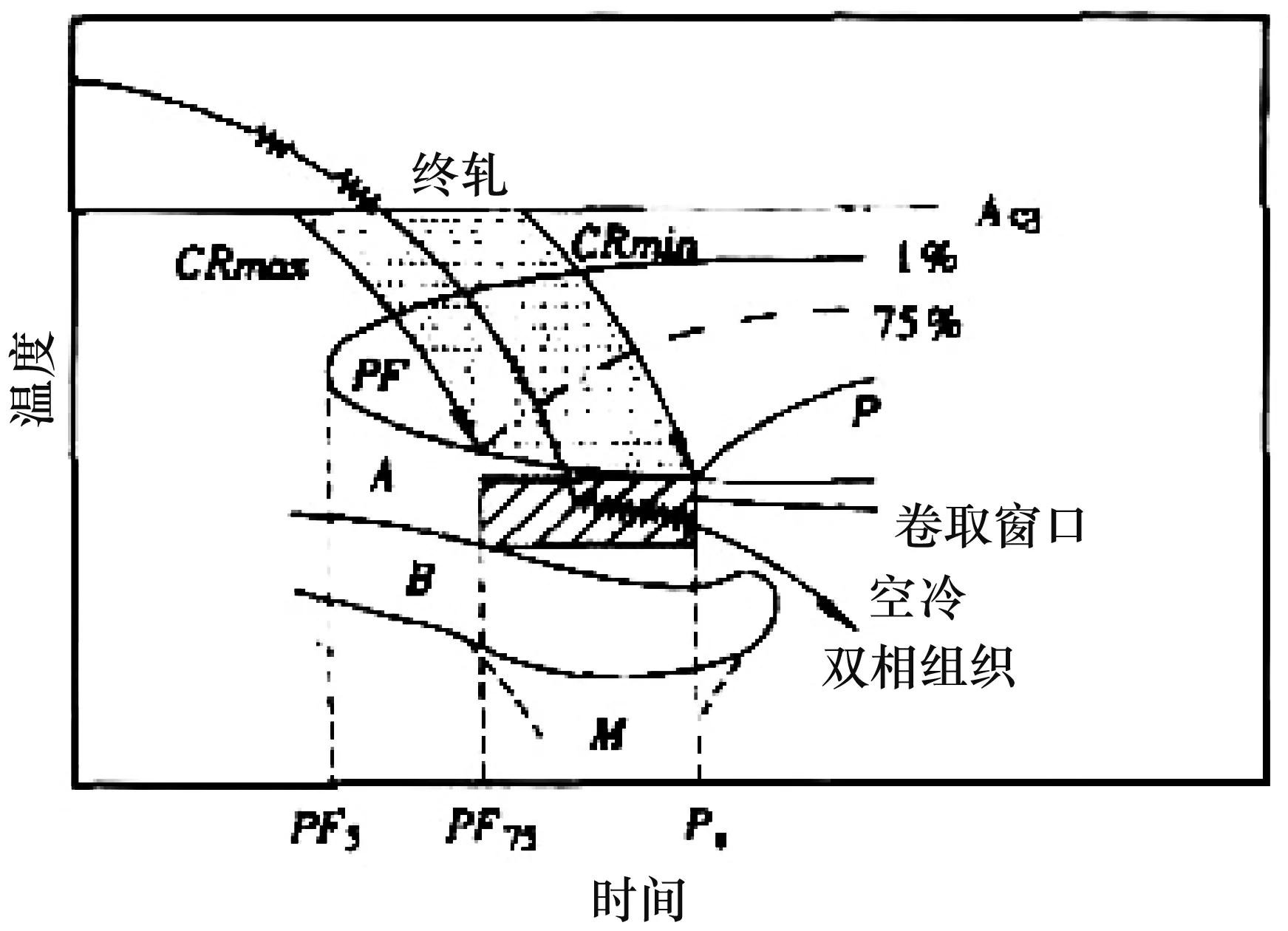

中温条件下的卷取型热轧双相钢由于存在Cr、Mo等可以稳定奥氏体的元素,所以可以控制其在奥氏体亚稳态无相变转变区发生卷取。卷取发生后,在空气中冷却到室温的过程中,残余奥氏体发生转变,得到马氏体组织,参照下图(图2 中温卷取工艺图),可以得到马氏体和铁素体的混合组织。该种方法有优点是在加工过程中可以很好地控制温度,得到想要的组织。缺点是相对于低温卷取工艺来说经济成本较高。

图1 低温卷取工艺图

图2 中温卷取冷却工艺图

2.2 扁卷缺陷原因分析

现有的工艺生产完成后出现扁卷缺陷,产生这个问题主要是工艺设定和温度控制所造成的。一方面是因为卷取温度过高[6]、[7]、冷却速度慢导致钢板组织中产生珠光体,卷取过程中施加在卷板上的拉应力也会加速珠光体的转变,除此之外,温度和铁素体平均精力之间存在一定联系,当温度升高时,经历直径也会增大。同时第二相体积分数会逐渐降低。还会造成的影响有降低双相钢的抗拉强度,增大伸长率,所以钢材就会发生扁卷。

3 预防热轧双相钢扁卷的措施

3.1 影响因素

卷取温度和组织转变是主要的影响因素,其中卷取温度决定了精轧后的冷却速度,最终导致组织发生转变。对比不同工艺条件下热态成品微观组织情况,在卷取温度相同、冷却速度不同的情况下,在较慢的冷却速度情况下,珠光体片层间距明显粗化,这是因为在慢速冷却情况下奥氏体中的碳有充足的时间析出,铁素体为bcc结构,本身容碳量低,碳的充分析出降低了碳对铁素体晶格畸变的影响,铁素体晶格畸变程度降低,因而成品的热膨胀量就小。如果卷取温度不同,但是冷却速度相同的情况下,将卷取温度降低至640 ℃,会发现组织中出现了少量的粒状贝氏体,粒状贝氏体可以提高钢材的强度,但是钢的塑性也会被降低,所以应该避免粒状贝氏体的出现。[8]

3.2 预防措施

在预防扁卷缺陷的研究过程中,利用本钢2300热连轧机组先进的轧制和冷却装备,并充分考虑以下问题:①超快冷条件下双相钢的相变规律;②残余奥氏体在加工过程中由于操作不当可能发生的组织转变以及新组织会对钢的力学性能可能产生的影响;③双相钢中铁素体和马氏体不同的成分比例,会对力学性能产生的影响;④卷曲温度的高低与马氏体组织之间存在何种关系。同时通过相关基础理论问题的研究,确定F+M双相钢控轧控冷生产工艺和组织转变规律。经过翻阅资料调查研究,我们初步制定了预防扁卷的工艺措施,步骤如下:

3.2.1 细化晶粒

可以达到增强组织性能预防扁卷的有效方法,温度对细化晶粒至关重要,实际生产中在保证性能指标的同时降低板坯的加热温度,对双相钢的加热温度优化调整,并制定出最优的温度范围,为后续轧制提供有利条件。

3.2.2 改进粗轧水除鳞模式

终轧温度的合适范围是控制在800 ℃-1000 ℃,工业上采用满道次满水的方式将其控制在此范围内。双相钢的力学性能是:屈服强度和屈强比较低,但总延伸率和均匀延伸率相对较高。经转变得到的铁素体和马氏体双相组织,可以同时获得铁素体和马氏体的优良性能,增强硬度和韧性。

3.2.3 优化精轧轧制工艺

为了使钢材可以得到更好的力学性能,我们一般把固态相变和热塑性变形结合起来,通过这种方式,可以得到较为细小的奥氏体晶粒,达到我们预期的目标。避免了原有1070 ℃进精轧,900℃出精轧获得的粗大奥氏体晶粒导致屈服强度和屈强比高。

3.2.4 卷取温度

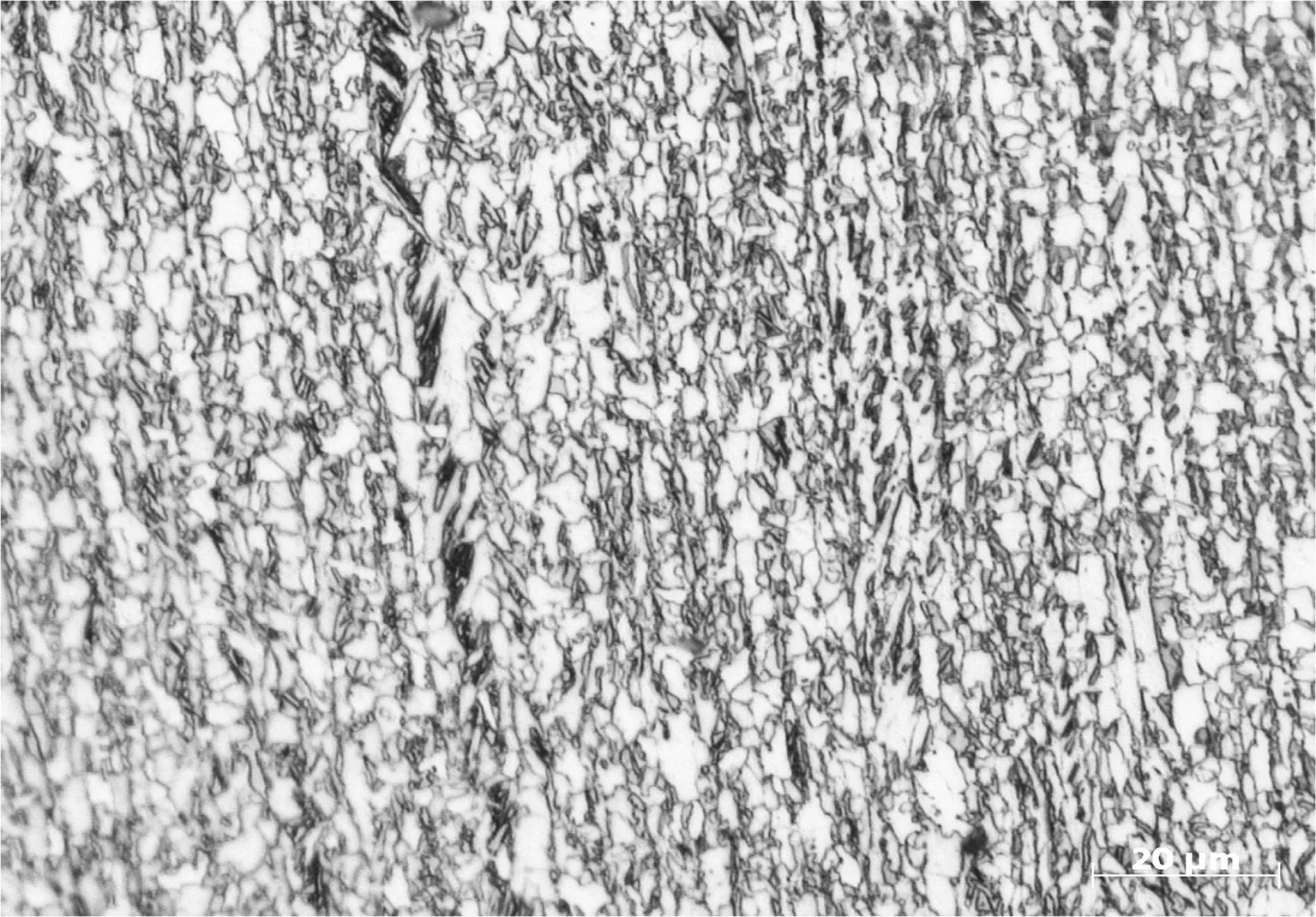

热轧产品的最终性能是否良好在很大程度上取决于卷取温度是否合适,二者之间有必然的联系。经过研究造成扁卷的原因有:冷却时间、温度变化,冷却速度,同时这些因素还会影响最终性能。因此卷取温度要适中。假如卷曲温度过高,钢组织中就会有珠光体的出现,假如卷取温度过低,就会有贝氏体的出现,总而言之,这两者都会影响钢材性能。在CCT 曲线上(图2)可以看到温度间隔为100 ℃ 的奥氏体亚稳区,在此范围内则可得到铁素体+马氏体双相组织。原卷取温度过高达到650 ℃导致晶粒粗大,M氏体含量低,材料强度差,易引起扁卷(图3)。

在工业生产中一般会用三段式冷却来降低卷曲温度。当温度降低至800 ℃-1000 ℃时将带钢终轧,采用合理的冷却速度冷却,当其组织成分转变为铁素体时在空冷一段时间。此时带钢有大约75%-90%的部分完成铁素体转变。此时如果冷却速度过慢,组织中将会出现珠光体,为了避免这种情况,应该加快冷却速度,当温度达到500 ℃时进行卷取。

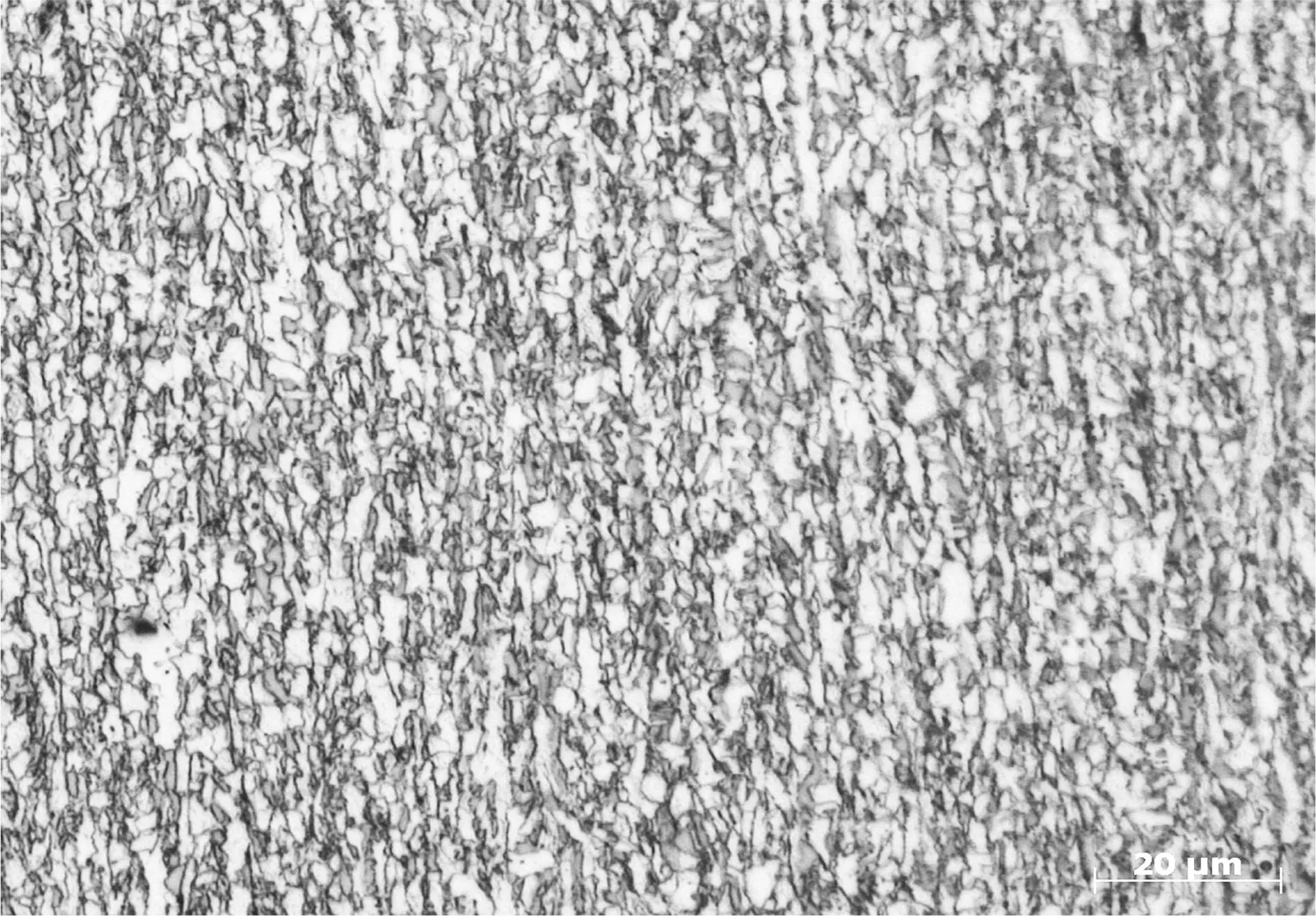

经工艺优化,卷取温度降低后,提高卷取均匀性,晶粒细化程度增加,同时,M氏体含量增加,材料的强度增加(图4),达到避免扁卷缺陷的目的。

图3 (高温卷取)M氏体含量13%

图4 (低温卷取)M氏体含量18%

4 结论

热轧工艺,特别是卷取温度设定决定了出精轧后层冷冷却速度的控制,因此根据双相钢特点制定卷曲温度低于500 ℃-550 ℃;

优化冷却工艺,获得合理的组织组成,在合理温度区间内,适当降低温度,以便得到细小奥氏体晶粒,增加冷速避免贝氏体出现在双相钢中;

设定合理的冷却方式,通过实际验证,采取三段式冷却的中温卷取工艺在实际生产中,是获得良好组织性能,避免扁卷的最佳方案。