大型空腔定子叶片热处理变形的数字化测量及评定

齐淑生,潘为民,衡红星

(河南科技大学 机电工程学院,河南 洛阳 471003)

0 引言

大型空腔定子叶片具有内空腔、大曲率及长翼型等特点,在热处理过程中,由于冷热不均或相变等因素极易发生翘曲变形。为了保证叶片的制造精度,需要对热处理前后的叶片进行数字化测量和评定。目前,根据数字化测量时设备与零件是否接触,测量方法分为接触式和非接触式两种,各自以其独有的特点在各个领域发挥着巨大的作用[1-2]。在模型重构方面,文献[3]首次提出非均匀有理B样条(non-uniform rational B-splines,NURBS)方法,迅速发展成为当代曲面造型中最为流行的技术。在评定分析方面,文献[4]提出了一种基于自由曲面的最近点迭代匹配算法,文献[5]提出了点到曲面的有向距离概念,可以准确描述测量点位于计算机辅助设计(computer aided design, CAD)模型内的问题。

现有的数字化测量及评定方法,对于大型空腔定子叶片的计算精度较低,本文采用基于转站原理的三维激光扫描测量方法完成叶片的数字化测量,并对测量数据进行去噪、精简处理。结合叶片的外形结构特点,对热处理后的点云数据进行分割,重构三维数字化模型。通过基准匹配计算出热处理变形量在叶片各部位的分布状况,实现大型空腔定子叶片热处理变形的数字化测量及评定。

1 大型空腔定子叶片的数字化测量

图1 大型空腔定子叶片的形状结构

非接触式测量方法能够快速获得被测物体表面高精度的点云数据,比较适合于测量具有复杂几何形状特征的物体。大型空腔定子叶片的形状结构如图1所示,该叶片属于带有空腔的自由曲面类零件,其外形结构可以视为由多个曲面组合而成,且曲面曲率变化较大。针对这种大型工件,接触式测量方法已经无法满足测量需求,而三维激光扫描测量技术以其高效率、高灵活性等优点,广泛应用于大型工件的数字化测量中。因此,大型空腔定子叶片的数字化测量采用三维激光扫描测量来完成。三维激光扫描测量设备如图2所示。

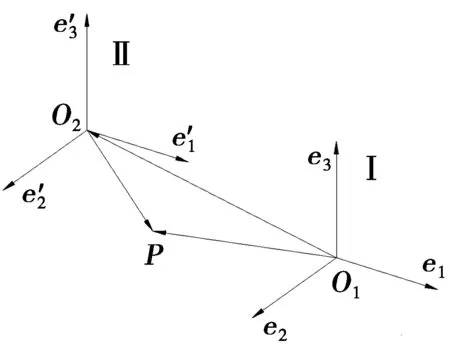

在扫描测量过程中,叶片与环固定板的连接处存在测量死角,并且测量设备无法测量激光照射不到的地方,通过一次测量无法得到叶片完整的表面点云数据。所以,热处理前后的叶片进行数字化测量时,采取基于转站测量原理[6](move station measurement principle, MSMP)的三维激光扫描测量方法,便于快速、准确地测量叶片完整的表面点云数据。工作原理是通过激光测量设备转换不同的位置(即不同的测站),在不同的位置分别进行扫描测量(包括测量相应的基准点),然后将对应的基准点进行坐标转换,最终将测量点的坐标转换到同一坐标系中。不同坐标系中基准点的矢量坐标转换原理[7]如图3所示。

图2 三维激光扫描测量设备

图3 不同坐标系中基准点的矢量坐标转换原理

假设空间中有一基准点P,在σ1=[O1;e1,e2,e3](转站测量前的测量站Ⅰ的坐标系)中的坐标为(x1,y1,z1),在σ2=[O2;e′1,e′2,e′3](转站测量后的测量站Ⅱ的坐标系)中的坐标是(x2,y2,z2),则点P在坐标系σ1和坐标系σ2中的矢量分别是:

(1)

假设点O2是坐标系σ2的坐标原点,在坐标系σ1里的坐标为(x0,y0,z0),则原点O2在坐标系σ1中的矢量是:

O1O2=x0e1+y0e2+z0e3。

(2)

矢量O2P在坐标系σ1中的表达形式如下:

O2P=O1P-O1O2=(x1-x0)e1+(y1-y0)e2+(z1-z0)e3。

(3)

由式(1)和式(3)可以看出,矢量O2P在坐标系σ1中的坐标是(x1-x0,y1-y0,z1-z0),在坐标系σ2中的坐标是(x2,y2,z2)。将坐标系σ2转换到坐标系σ1中的转换公式是:

(4)

矩阵元素aij(i=1,2,3;j=1,2,3)是坐标系σ1中序号为j的矢量(e1,e2,e3)与坐标系σ2中序号为i的矢量(e′1,e′2,e′3)之间夹角的余弦值,例如a12=cos (e′1,e2),a23=cos (e′2,e3),a32=cos (e′3,e2)。

类似地,根据式(4)可以将其他测站坐标系中的基准点坐标转换到测站Ⅰ的坐标系中。

为了在测量时获取大型空腔定子叶片表面完整的信息数据,便于测量叶片曲率变化较大的地方,可以放置若干垫块,将叶片调整到合适的测量位姿,调整后叶片的测量位姿如图1所示。进行转站时,需要进行两次转站测量完成叶片的数字化测量。设定图1中能测量到的叶片表面区域为第Ⅰ站,背面的叶片表面区域为第Ⅱ站,第Ⅲ站测量环固定板以及进行补漏测量。

测量时,采用多个空间分布的基准点转站可以提高测量精度[8],根据叶片的外形特征,选定5个固定基准点完成叶片的数字化测量。转站过程中需要记录所采用固定基准点的坐标值,然后通过坐标转换,将各站测量的点云数据统一到相同坐标系中,从而得到叶片表面完整的点云数据。与其他的测量方法相比,转站测量的方法不需要人为增设特征点或标志点,无需附加测量设备的位置及测量角度信息,并且无需人工拼接和融合测量的数据。

2 测量数据的处理

受测量环境、操作者等各方面因素的影响,数字化测量得到的点云数据含有一些噪声点和冗余点,会影响后续重构模型的精度和效率,并且高密度的数据点会占用大量的计算机资源,影响评定工作的质量和效率。在进行模型重构和评定分析工作之前,需要对得到的原始点云数据进行去噪和精简处理。

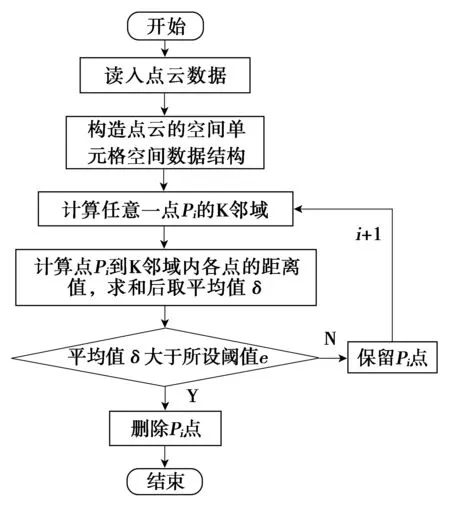

图4 基于空间单元格快速K邻域搜索法流程图

2.1 测量数据去噪

三维激光扫描过程中噪声点的产生因素是多方面的[9]。采集点云数据时产生的偶然噪声点和背景噪声点,可以通过直接观察法删除。针对被测表面的表面质量等因素产生的噪声点,提出一种基于空间单元格快速K邻域搜索法进行去噪处理,其流程图如图4所示。

热处理后的大型空腔定子叶片的测量数据噪声点去除效果如图5所示。由图5a可以观察到:原始数据中含有大量的噪声点。图5b是去除噪声点后的点云数据。由图5b可以看出:在不影响测量数据精度的情况下,测量数据中的背景噪声点和无关噪声点可以被很好地去除。

去除噪声点时,设定阈值的大小影响去除效果,设定的阈值越大,去除的噪声点越少,去除时间也越短,但可能导致噪声点去除效果不理想;反之,设定的阈值越小,去除的噪声点越多,时间也相对变长。但如果设定的阈值过小,可能会丢失测量数据的自身特征,由于点云数据还需要进行后续的精简处理,因此设定阈值不宜过小,图5b是阈值为1 mm时噪声点的去除效果。

(a) 原始测量数据 基于空间单元格的快速K邻域搜索法去噪

图5 噪声点去除效果图

2.2 测量数据精简

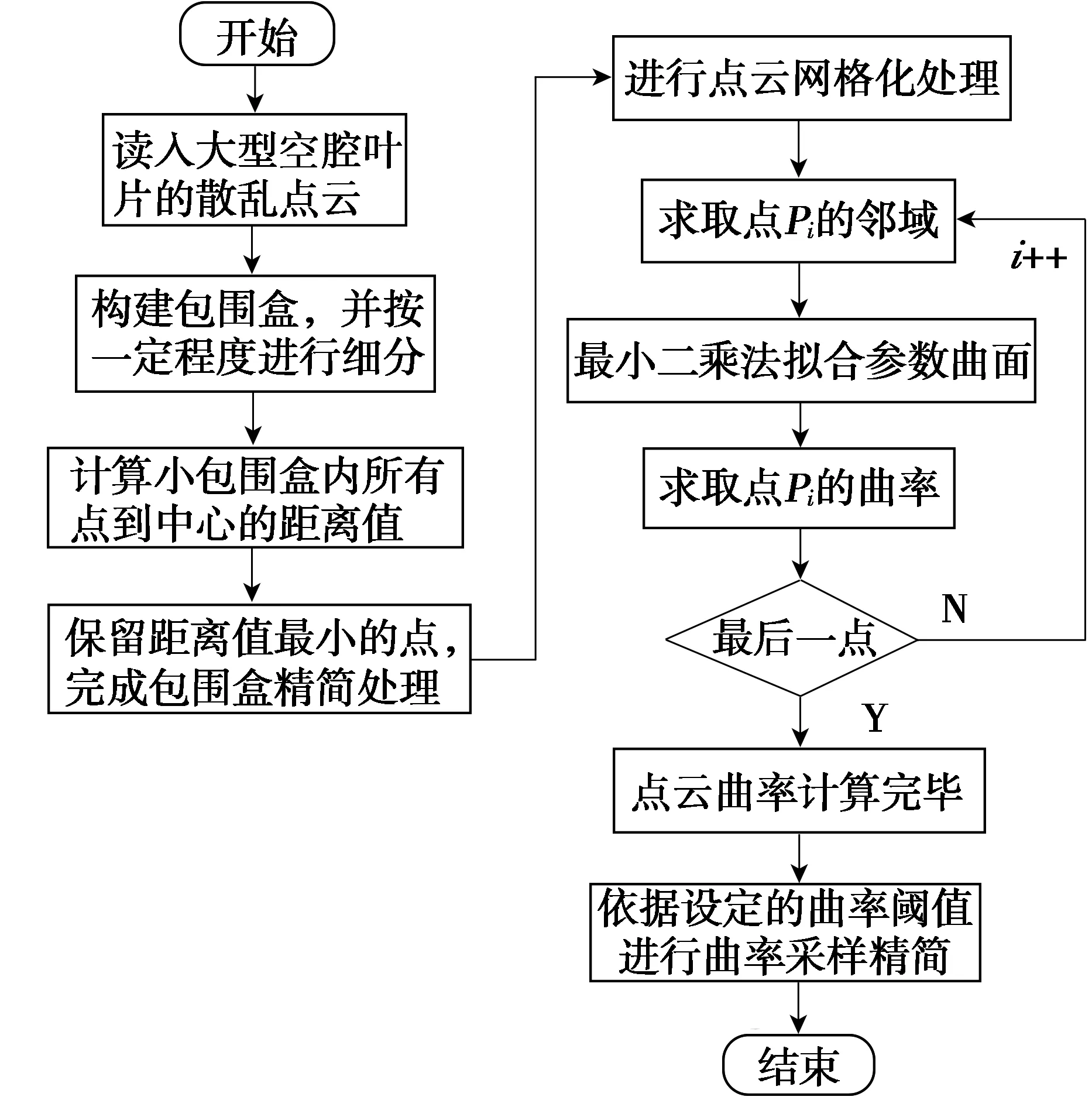

图6 混合精简算法流程图

去除噪声点后的测量数据仍然含有大量的冗余数据点,这些冗余点占据大量的计算机资源,严重影响后续工作效率。在保证测量数据不失真的前提下,对测量数据进行精简处理。

曲率采样法对数据特征变化较大的点云精简效果较好,但计算效率低;包围盒法对于几何特征变化少的点云数据精简更具优势[10]。综合考虑数据精简处理算法的精度、简度及效率,结合叶片自身的结构特征,采用包围盒法与曲率采样法相结合的方法,对去噪后的测量数据进行精简处理。混合精简算法的基本思想是:首先,对测量数据进行一定程度的包围盒法处理;然后,对测量数据进行曲率采样;最终达到精简数据的目的。混合精简算法的流程如图6所示。

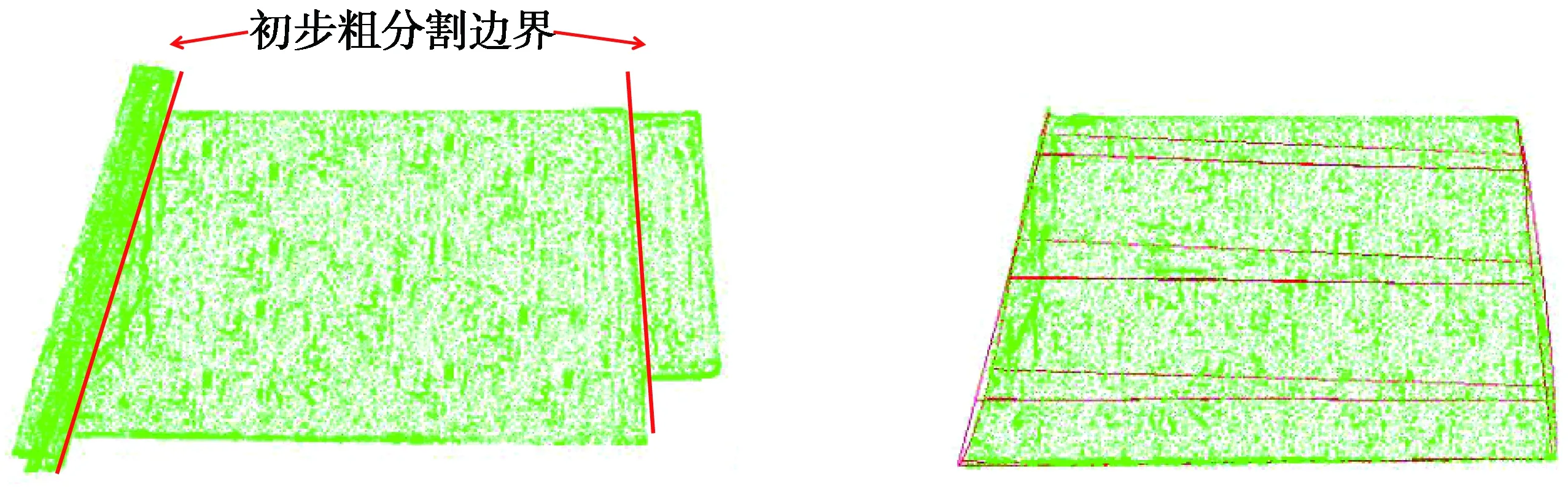

对去噪后叶片的测量数据进行精简处理,多种方法精简效果如图7所示。由图7a可以看出:包围盒法精简与点云数据模型的曲率无关,在曲率变化较大的区域和变化平缓区域精简的效果一样,如果采用较大的精简百分比可能会丢失测量数据的特征信息。由图7b可以看出:曲率采样法较好地保留了测量数据的几何特征,但是精简的简度和效率较低。图7c为采用混合精简算法处理后的点云数据,所设定的包围盒法和曲率采样法的精简百分比分别为35%和55%。由图7c可知:混合精简算法可以融合两者的优势,在很好地保留测量数据的几何形状特征的同时,可以最大程度地对数据点的数量进行缩减,精简后的点云数据效果较好。

(a) 包围盒法 (b) 曲率采样法 (c) 混合精简算法

图7 多种方法精简效果

3 热处理后大型空腔定子叶片的模型重构

为了使最终重构的模型更加符合叶片的真实情况,对处理后的测量数据进行分割[11]。将同一曲面类型的点分割为一组,然后分别对每一部分进行拟合得到拟合曲面,最后通过曲面拼接将其连接为一个整体。通过数据分割,将复杂曲面的拟合问题转化为单一曲面拟合,降低了曲面拟合的难度,也便于后续对误差较大的部位进行局部修改,有益于模型精度的提升。

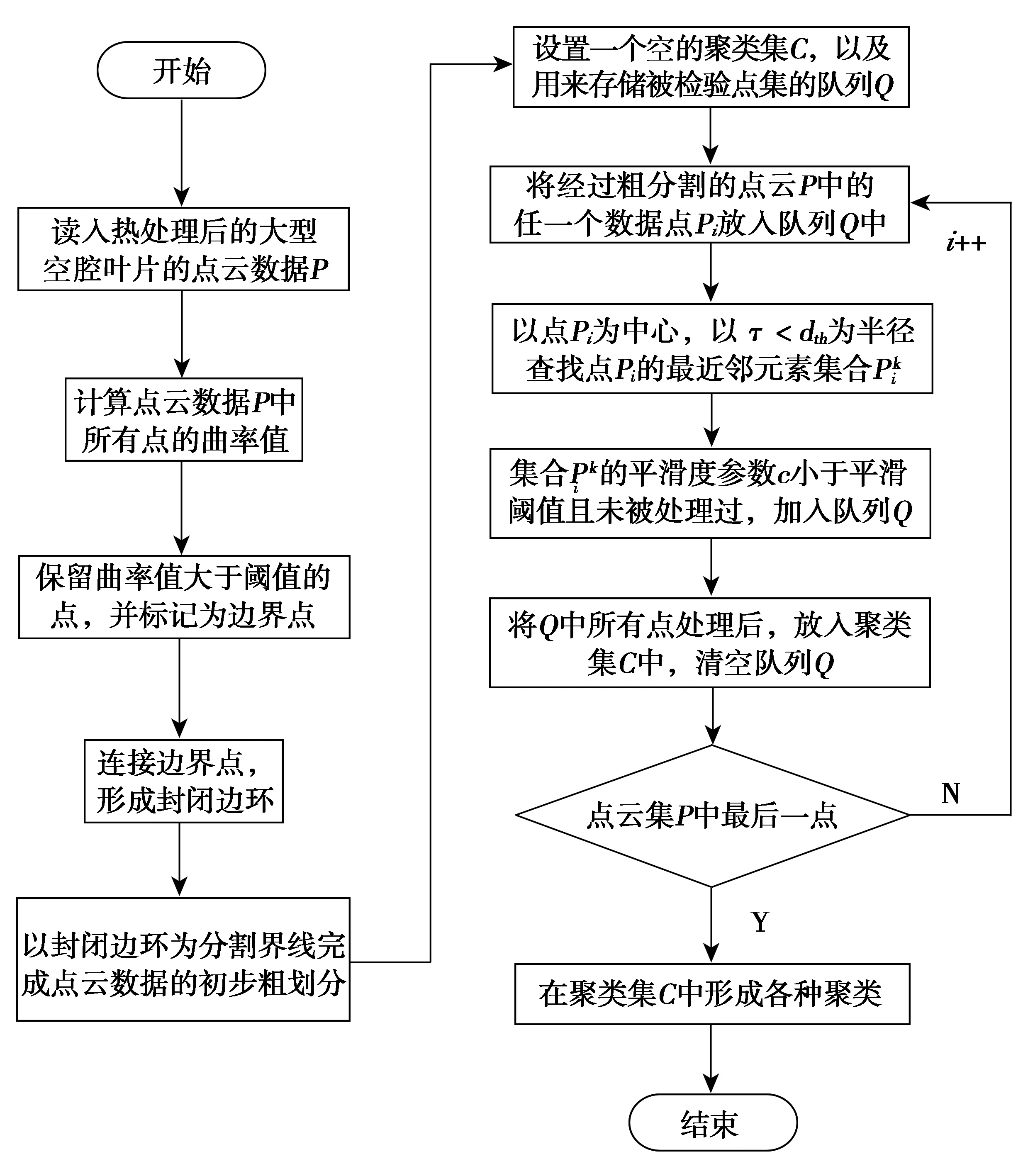

3.1 数据分割

图8 混合分割方法流程图

叶片的几何外形含有自由扭曲曲面,单一的数据分割方法无法达到理想的分割效果。综合考虑测量数据的特征,提出一种基于边缘和平滑度[12]欧氏聚类算法的混合分割方法,对热处理后叶片的点云数据进行分割。混合分割方法的思想是:首先,基于边缘分割进行一定的初步粗分割;然后对分割后的部分采用基于平滑度欧氏聚类算法进行二次精细划分。混合分割方法的流程图如图8所示。

利用曲面某些特征参数的性质,将具有共同曲面特性的点划分到同一曲面片上,并通过相邻曲面确定曲面之间的边界,经过反复计算,确定最符合要求的数据分割和曲面拟合结果。热处理后叶片的数据分割结果如图9所示。通过初步粗分割,将测量数据分割为3个部分,中间部分的曲面仍为复杂自由曲面,需要进行二次精细划分,共分割为10个部分,划分后每一部分可直接用于后续的曲面拟合。其余两部分可以直接用来进行曲面拟合。图9a是叶片初步粗分割结果,图9b是将初步分割后的中间部位二次精细划分结果。

(a) 初步粗分割 (b) 中间部分二次精细划分结果

图9 热处理后叶片的数据分割结果

3.2 曲面拟合

大型空腔定子叶片的几何表面形状由简单规则曲面和自由曲面构成,不同类型的曲面采取不同的重构方法,并在拟合过程中进行曲面分析及光顺性检查,寻找拟合曲面的缺陷及误差过大部位,及时对偏差较大的部位进行修改和调整。简单规则曲面可以通过基准曲面辨认,根据点云数据直接生成标准曲面。如果生成的曲面误差过大,将会影响最终重构模型的精度,需要对拟合的曲面进行调整,改变设定参数或选择其他拟合方法重新构造曲面,直至误差达到规定要求。

拟合自由曲面时通常采用的是NURBS方法[13-14],该方法不仅可以精确解释自由曲线曲面,也能够清晰表示二次曲线曲面,通过控制形状权因子可以改变曲线曲面的形状,实用性和灵活性较强,对于具有复杂形状结构零件的优势较大。

进行曲线拟合时,有时需要把多条曲线拟合为一条曲线,连接时需要分析曲线的光顺连续性。结合实际情况选择不同的方法光顺曲线,如采用回弹法、剔除坏点法等。拟合曲面时,为了检查曲面光顺性,可以采取曲率分析法、光照模型分析法及等高线分析法等方法[11]。对曲面进行光顺时,可以采用局部光顺法或整体光顺法,保证曲面的光顺连续性。

采用点云数据拟合曲线,进而铺设曲面完成拟合工作。根据点云数据分割结果,自由曲面主要分布在叶片中间空腔部位,对于中间部分进行二次精细划分,根据划分各区域的边界确定分片拟合的边界线,然后进行曲线、曲面的拟合。

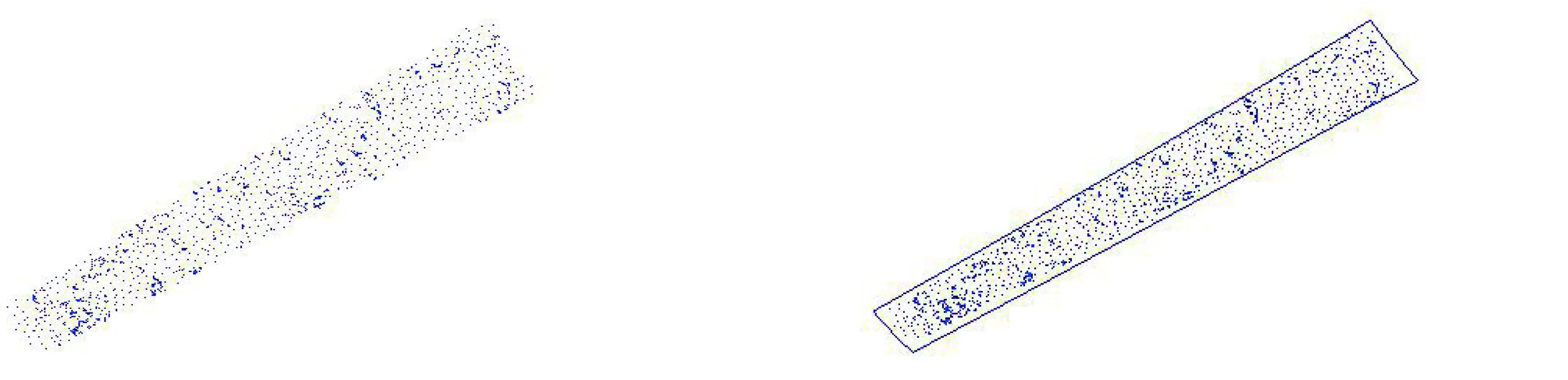

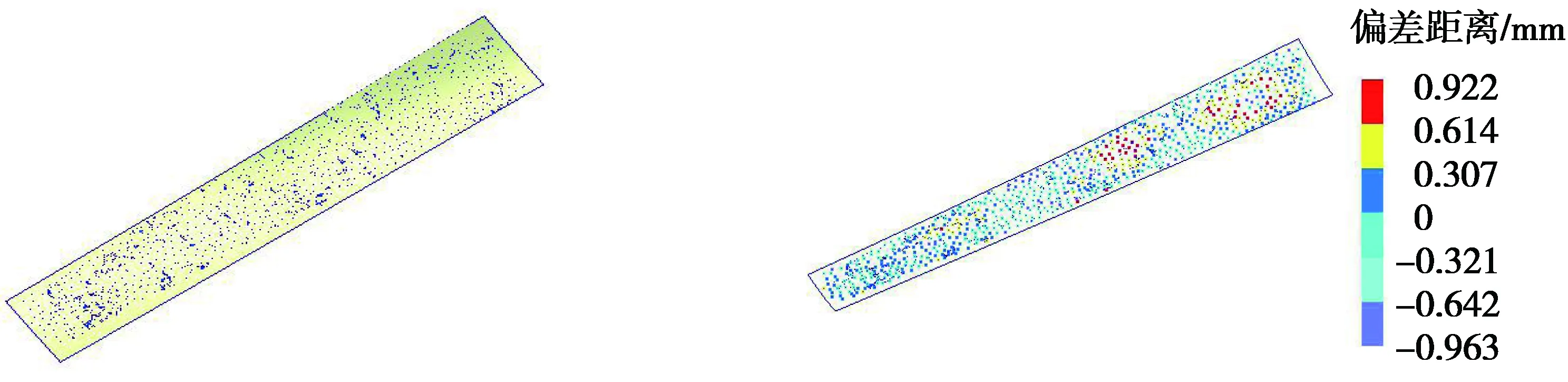

自由曲面拟合及偏差分析如图10所示,图10a中的点云数据来自热处理后测量数据中的某一自由曲面区域,图10b是采用NURBS方法拟合得到的曲线,图10c是根据拟合曲线铺设的曲面,图10d是拟合得到的曲面与点云数据之间的偏差距离分析。在图10d中,不同颜色代表不同测量点的偏差大小,数值的正负代表方向,绝对值的大小代表拟合曲面和点云数据的偏差程度,红色、紫色区域测量点的偏差较大。拟合的自由曲面与点云数据的偏差距离为-0.963~0.922 mm;极少部分数据点的偏差距离为0.307~0.922 mm和-0.963~-0.321 mm,这些点主要分布在曲面曲率变化较大的区域;大部分数据点的偏差距离为-0.321~0.307 mm,分布在曲率变化较小的区域。由于叶片是铸造而成的,并且经过热处理等工艺过程,实物零件的表面粗糙度较大,所以拟合得到的曲面与点云数据之间的误差较大,但将误差控制在1 mm以内可以满足后续工作的需要。由图10d可知:拟合后的自由曲面精度达到了设计要求。

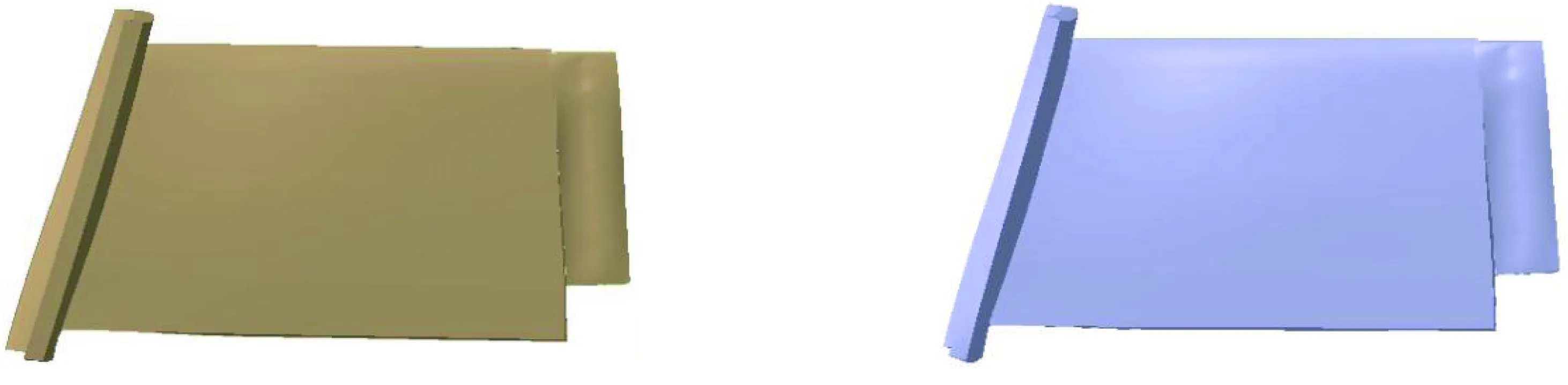

3.3 曲面拼接

大型空腔定子叶片热处理后,测量数据的主要曲面拟合完成,需要进行拼接处理,得到最终完整的曲面模型。在拼接过程中,主要通过曲面延伸、修剪、过渡、填充、桥接等手段来完成曲面的光滑连接[15-16]。大型空腔定子叶片的重构模型如图11所示,图11a为曲面拼接后叶片的光滑曲面模型,通过对曲面模型进行加厚处理,得到图11b中叶片的三维数字化模型。

(a) 自由曲面点云 (b) 曲线拟合

(c) 曲面拟合 (d) 偏差分析

图10 自由曲面拟合及偏差分析

(a) 拼接后的光滑曲面模型 (b) 叶片的三维数字化模型

图11 大型空腔定子叶片的重构模型

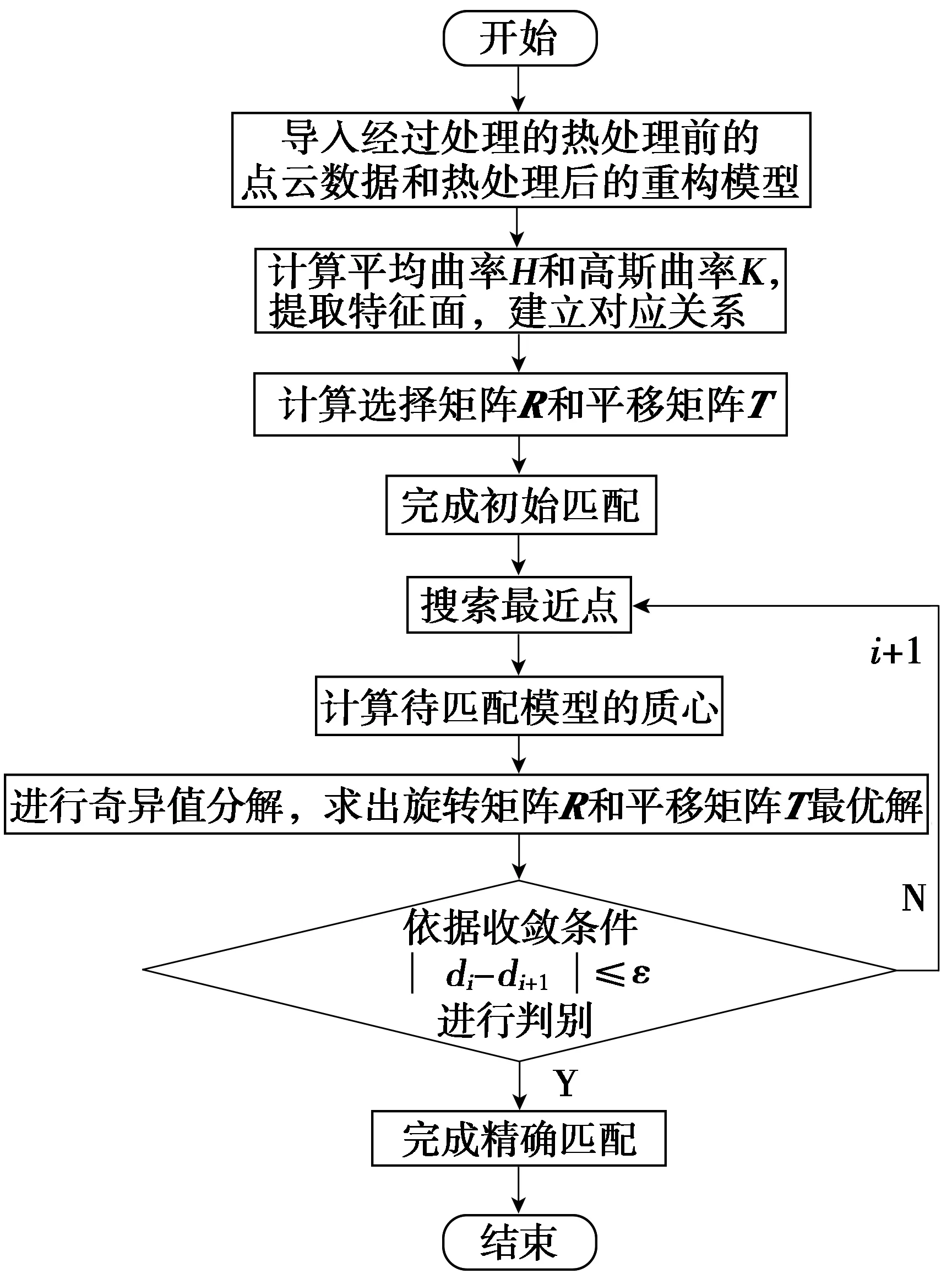

图12 基准匹配算法流程图

4 大型空腔定子叶片热处理变形的评定

为了研究热处理工艺对于大型空腔定子叶片的影响,需要对热处理前后的叶片进行变形评定。由于叶片热处理前的点云数据和热处理后重构模型所处的坐标系不是统一的,因此需要将点云数据与重构模型进行基准匹配[17],即将点云数据一一映射到重构模型上,使得点云数据到重构模型的距离误差值最小。

4.1 基准匹配

基准匹配是通过一系列的旋转和平移变换,使得点云数据与重构模型能够约束拟合达到最佳效果,并使得距离误差值达到最小。通过分析不同的匹配算法,结合大型空腔定子叶片的外形特征和测量数据特点,首先采用基于曲率求解算法对热处理前的点云数据和热处理后的重构模型进行初始匹配,然后采用最近点迭代和奇异值分解相结合的算法进行精确匹配。基准匹配算法的流程如图12所示。

4.2 大型空腔定子叶片热处理变形的评定

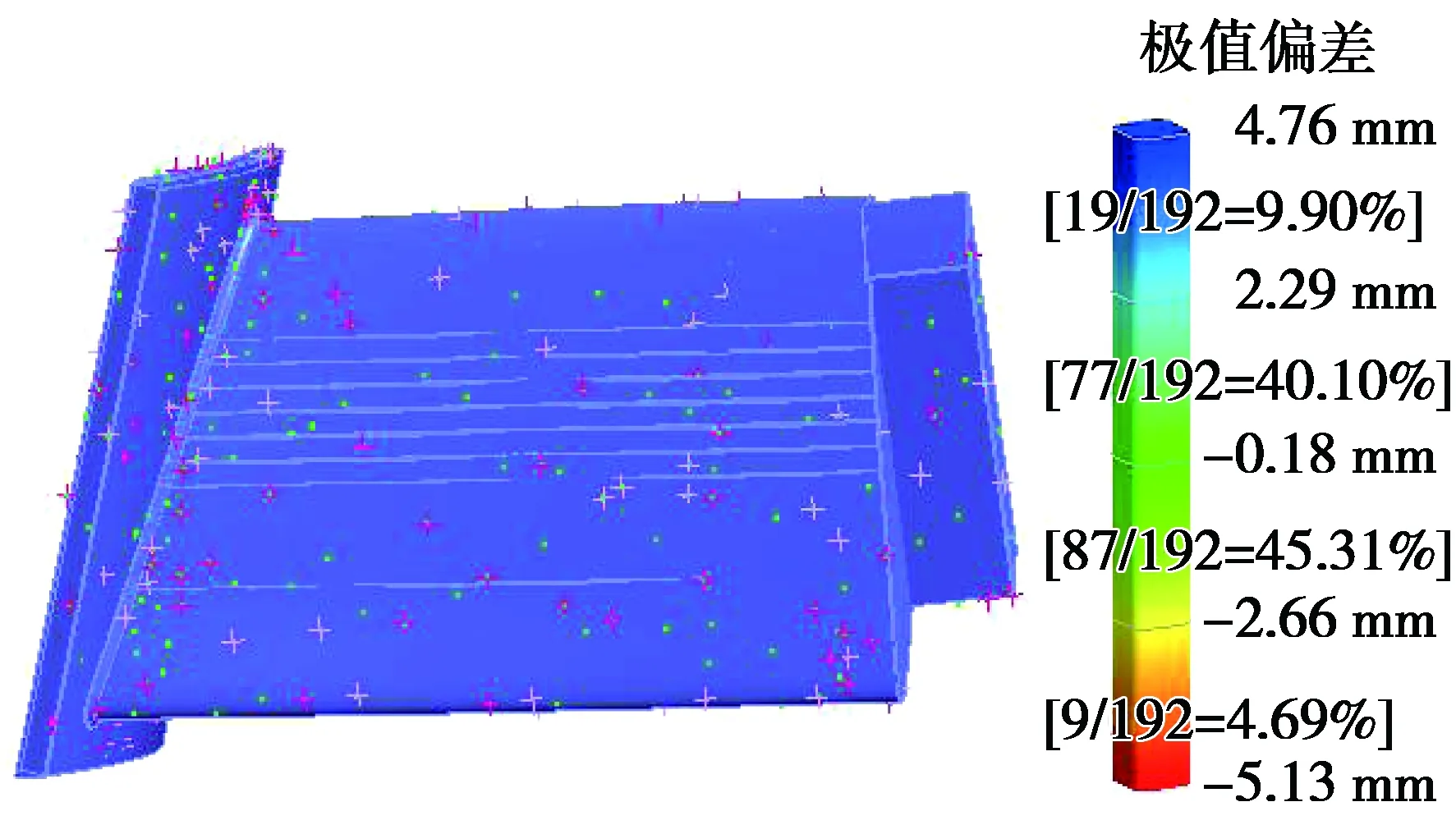

在保证大型空腔定子叶片热处理后重构模型精度的基础上,将热处理后的三维模型与热处理前的测量数据进行匹配,采用Spatial Analyzer测量与分析软件对热处理前的点云数据和热处理后的重构模型进行评定分析。以热处理后重构的数字化模型作为参考对象,分析重构的数字化模型与点云数据的误差,评定热处理工艺对叶片产生的影响。大型空腔定子叶片热处理变形的评定结果如图13所示。

图13 叶片热处理变形评定结果

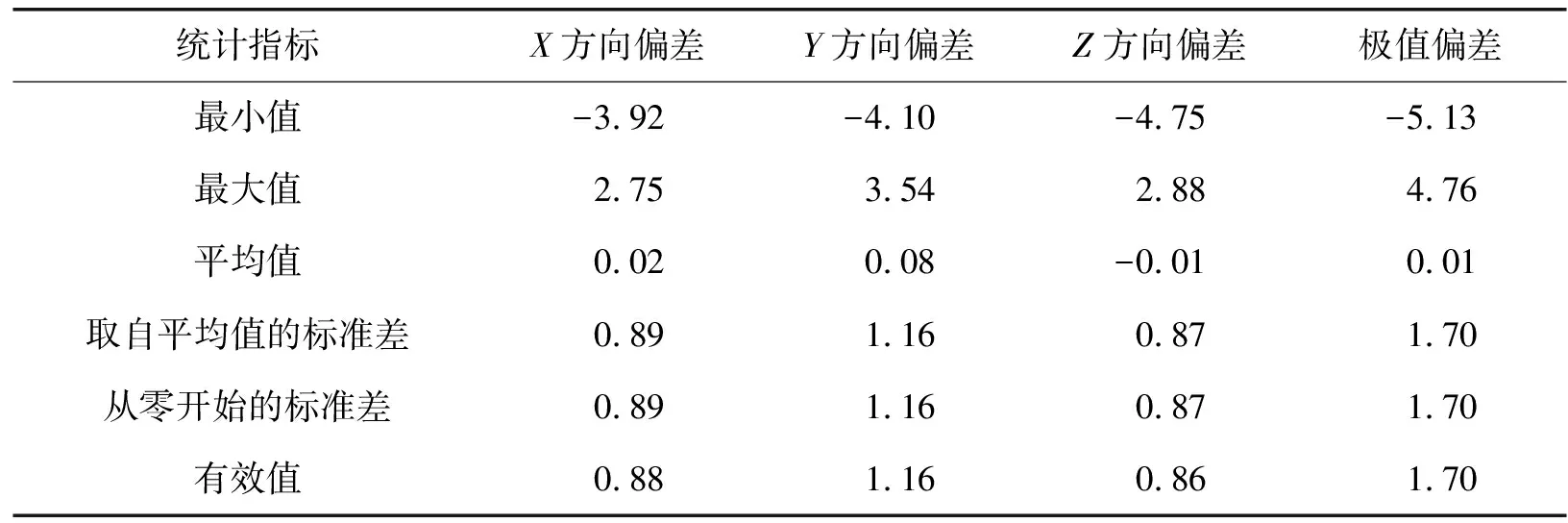

由图13可知:45.31%的点分布在-2.66~-0.18 mm,40.10%的点分布在-0.18~2.29 mm,这些点分布在叶片模型曲面的曲率变化平缓区域。而有4.69%的点分布在-5.13~-2.66 mm,9.90%的点分布在2.29~4.76 mm,这些点分布于叶片模型曲面的曲率变化较大区域或叶片空腔与实体连接部位。评定统计结果如表1所示。

由表1可知:热处理后叶片的变形极大值为4.76 mm,变形极小值为-5.13 mm,误差较大的点主要分布在叶片的空腔及其与实体连接的部位。说明热处理工艺对于叶片的影响较大,热处理工艺时变形现象严重。这是由于叶片空腔部位的壁厚较小,其他部位属于实心体,在对叶片进行热处理工艺时,零件的空腔部位刚性相对不足,经过热胀冷缩,在空腔部位极易产生变形,并且在冷却时,空腔和实体的散热速率不同,必然引起叶片产生不均匀的应力应变变化,因此在空腔和实体的连接部位易产生较大的变形。

表1 评定统计结果 mm

通过对大型空腔定子叶片热处理变形评定结果进行分析,一定程度上验证了所提出的数字化测量方法、数据处理方法、曲面拟合质量及基准匹配算法的有效性,并从评定结果中观察出叶片热处理变形部位及该部位的变形量大小,得出的评定数据可为后续热处理工艺及热处理夹具的改进提供依据。

5 结论

(1)采用基于5个固定基准点转站原理的三维激光扫描测量方法,完成热处理前后大型空腔定子叶片的数字化测量,并通过基于空间单元格法的快速K邻域搜索方法对测量数据去除噪声点,采用混合精简算法完成测量数据的精简工作。

(2) 采用基于边缘和基于平滑度欧氏聚类的混合分割算法,对点云数据进行分割处理,将复杂曲面的重构问题转化为单一曲面,完成热处理后叶片的模型重构。

(3)将热处理前的点云数据与热处理后的重构模型进行基准匹配,计算出点云数据到重构模型的距离误差,实现了对大型空腔定子叶片热处理变形的评定,验证了叶片数字化测量方法、数据处理的有效性及重构模型的质量。