一种凿岩机器人机械臂位姿数据采集方案设计

王文博,徐巧玉,王军委,姬周珂

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.洛阳银杏科技有限公司,河南 洛阳 471003)

0 引言

现阶段,在中国的高速铁路、桥梁施工、隧道开凿等重大施工项目中,凿岩机器人钻爆法施工是最主要的开凿方式。但隧道开挖难度系数大、耗时耗资多、作业条件差,传统的爆破法作业设备己经难以满足工程质量及工作环境的要求[1-2]。因此,提高钻爆法的施工效率和凿岩机器人的施工准确度尤为重要。凿岩机器人在施工过程中对机械臂末端位置姿态的确定直接影响施工精度,获得准确的机械臂末端位置姿态信息可以改善作业环境、降低凿岩成本、优化爆破效果。

目前有几种常用的凿岩机器人机械臂位姿数据采集方法,如文献[3]采用角位移传感器+A/D芯片+微控制器的方式,设计了机器人多路舵机控制器,此方案简单灵活、适应性强,但是微控制器处理速度和处理能力有限,在大型隧道施工中难以应用。文献[4]提出了角位移传感器+A/D芯片+现场可编程门阵列(field-programmable gate array,FPGA)的设计方案,FPGA处理能力强,编程灵活,但传感器信号需经过A/D芯片进行模数转换,然后以数字信号形式进行传输,信号在传输过程中易受干扰且稳定性差。文献[5]采用角位移传感器+A/D芯片+数字信号处理(digital signal processing,DSP)的设计方法,DSP控制器可靠性高、维护性好,适用于复杂多算法的任务中,但DSP受采样频率的限制,处理频率范围有限、周期长。

为了解决传统采集方案中存在的采集精度不高、抗干扰能力差的问题,本文提出了一种凿岩机器人机械臂位姿数据采集方案。用绝对值编码器替代位移传感器,用串行输出替代并行输出,基于复杂可编程逻辑器件(complex programmable logic device,CPLD),实现编码器数据基于同步串行接口(synchronous serial interface,SSI)协议的传输。以微处理器(advanced RISC machine,ARM)作为系统处理核心,通过控制器局域网络(controller area network,CAN)接口以数字信号方式完成整个采集系统的数据输出。整套系统完成了对凿岩机器人机械臂位姿变化数据的精准采集。

1 总体方案设计

凿岩机器人的机械臂由一系列关节连接起来的连杆构成,通过机械臂上各个关节发生姿态变化进行运动,对各关节姿态变化数据进行采集,获得机械臂末端位置姿态信息[6]。基于中铁集团某型号凿岩台车机械臂完成数据采集总体方案设计,凿岩机器人机械臂机械结构如图1所示。机械臂共有8个关节,包括6个旋转子关节和2个移动子关节。6个旋转关节分别是大臂摆动关节、大臂俯仰关节、后推进梁俯仰关节、推进梁摆动关节、推进梁旋转关节、前推进梁俯仰关节,2个移动关节分别是大臂伸缩关节和推进梁伸缩关节。在机械臂的各个关节位置均安装一套数据采集单元,对关节姿态变化数据进行采集,根据采集数据对机械臂进行D-H运动方程求解,获得机械臂末端位置相对于根部位置的姿态信息。

图1 凿岩机器人机械臂机械结构图

2 数据采集单元方案设计

2.1 数据采集单元总体设计

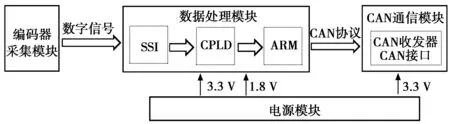

图2 数据采集单元总体设计图

凿岩机器人机械臂位姿数据采集单元由编码器采集模块、数据处理模块、CAN通信模块和电源模块组成。数据采集单元总体设计图如图2所示。

编码器采集模块,采用绝对值编码器来采集机械臂关节旋转运动和推进直线运动的姿态变化数据,绝对值编码器具有采集精度高、抗干扰能力强和数据可靠等特点。

电源模块通过两路降压电路对输入电压进行降压,得到1.8 V和3.3 V两路电源,对数据处理模块和CAN通信模块供电,以确保电源安全。

数据处理模块作为系统核心,主要完成对编码器数据的接收、存储、传输和系统各个模块的驱动。SSI模块选用差分转换器完成对绝对值编码器数字信号的接收与传输,CPLD运用数字电路实现SSI通信协议,ARM作为核心处理单元控制整个系统。

CAN通信模块包含CAN收发器和CAN接口,通过CAN接口以串行通信的方式完成整套采集系统的数据输出。

2.2 编码器采集模块设计

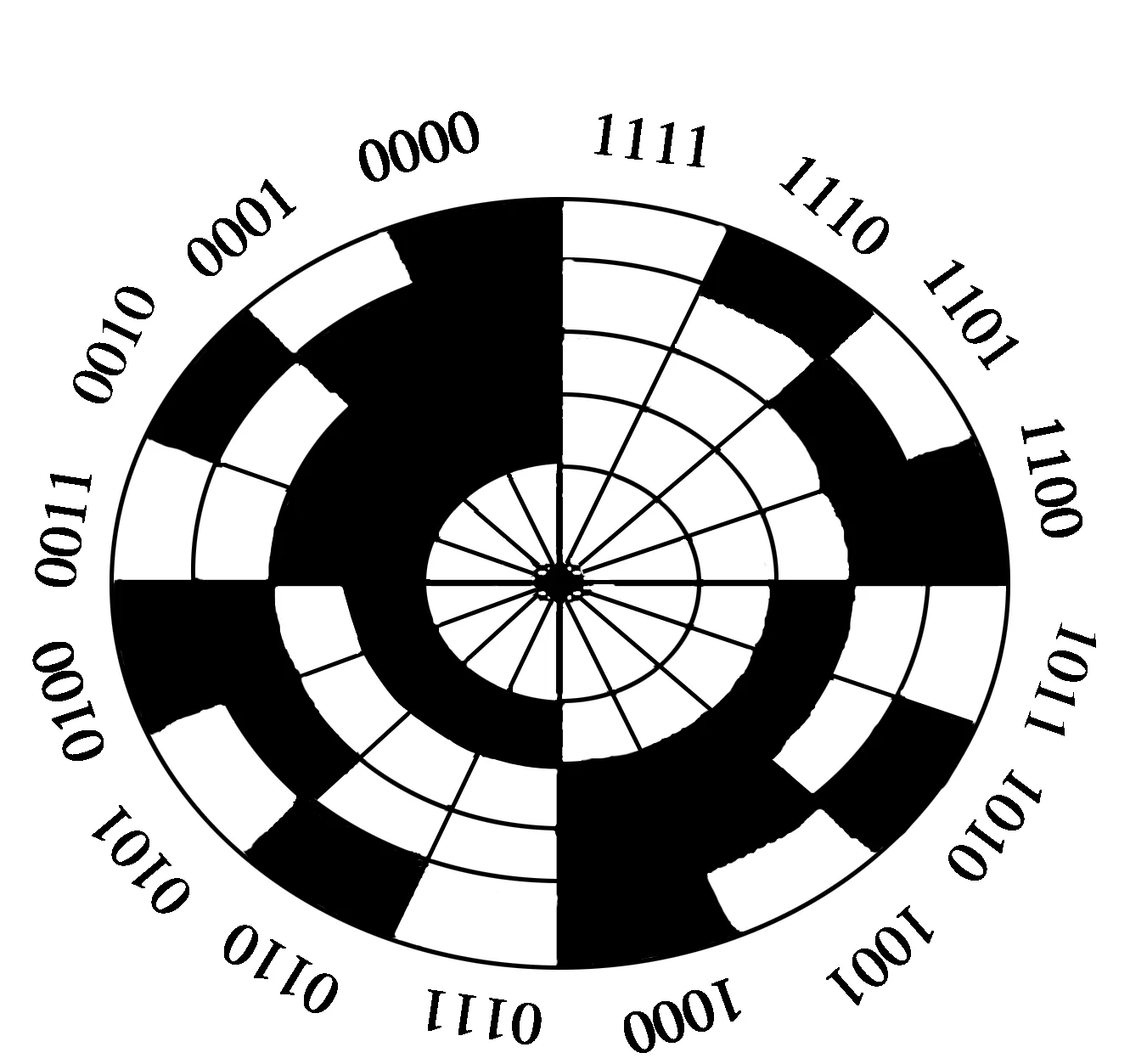

图3 绝对值编码器的二进制码盘

相比于传统方案中采用角度传感器+位移传感器的设计[6],本文选用SICK公司生产的AFM60 SSI型绝对值编码器采集凿岩机器人机械臂位姿变化数据。在编码器的圆形码盘上沿径向有若干同心码盘,每道码盘由透光和不透光的扇形区组成,相邻码道的扇区数目是双倍关系。每道码盘上的码道数依次以2线,4线,8线…排列,码盘上的码道数即它的二进制数码的位数;编码器轴的任意位置都对应唯一的二进制代码。绝对值编码器的二进制码盘如图3所示。采集单元在工作时,编码器安装在凿岩机器人机械臂的8个关节位置,关节发生姿态变化带动编码器转轴的转动。绝对值编码器的转轴直径固定,通过编码器转轴的转动变量采集移动副的位姿变化数据。当关节停止运动,编码器完成对各关节姿态变化数据的采集,此时编码器根据转轴的位置输出相对应的唯一数字量。这个数字量只与起始和终止的位置有关,与转动过程没有关系,无需记忆和寻找参考点[7]。由于输出量是二进制,编码器可以直接与处理器相连而不需要数字转换设备。

2.3 SSI模块设计

在输出位数多的情况下,并行输出的抗干扰能力差,很容易发生数据传输错乱和传输不稳定等问题,从而影响采集精度[8]。为了解决此问题,本文采用SSI协议的输出方式。SSI输出方式用串行输出替代并行输出,通过两对差分信号进行数字量串行数据传输,数据传输的抗干扰能力和采集精度明显提高。

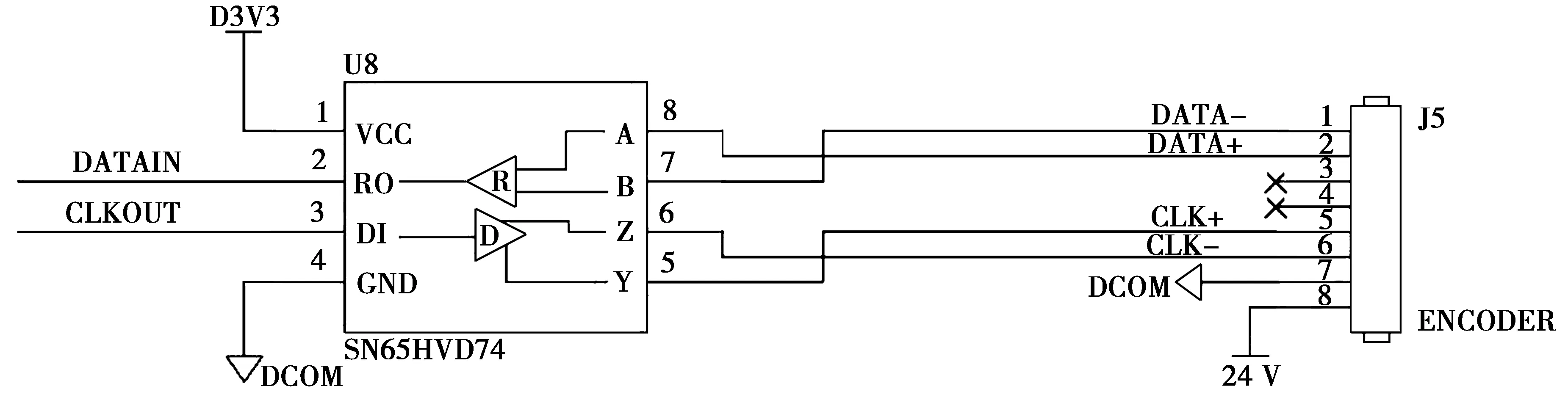

SSI物理层采用RS422标准,本设计采用具有RS485/RS422协议收发功能的SN65HVD74芯片作为差分转换器来实现SSI[9]。电路的输入采用差分方式,4根信号线分别为CLK+、CLK-、DATA+和DATA-,其中,CLK+和CLK-为时钟输入端,DATA+和DATA-为数据输出端。4根信号线经过收发芯片将数据和时钟的差分信号转换成单端信号,SSI模块硬件电路设计图如图4所示。

图4 SSI模块硬件电路设计图

相比于角位移传感器+A/D芯片+FPGA的传统设计,采用SSI数据传输方式的设计具有明显的优点。SSI采用差分输入、串行输出的方式完成编码器数据传输,差分信号传输方式有效地减少了绝对值编码器的输出数据线[10]。

2.4 CPLD+ARM的设计

CPLD具有高集成度,使其比传统的微控制器更适合A/D转换控制。由于SSI协议的工作原理比较适合数字电路的实现方式,本文选择CPLD来实现绝对值编码器基于SSI协议的通信。CPLD设计比较灵活,处理速度快,可以统一时钟。

图5 编码器数据基于SSI协议的传输时序图

编码器数据基于SSI协议的传输时序图如图5所示。图5中:T为时钟频率,Tm为单稳态触发时间,n为传送位数,Tp为数据之间传输间隔。数据传输速率由同步时钟确定,时钟频率选用500 kHz。根据凿岩机器人隧道施工现场采集单元实际的传输距离,当编码器不进行数据传输时,时钟信号和数据信号保持高电平。当时钟信号第一次跳到低电平时,在Tp这段时间内保存编码器的采集数据。随后,在第一个时钟脉冲上升沿到来时,输出第一位串行数据即最高有效位(most significant bit,MSB),数据传输采用同步方式。之后,在每一个时钟脉冲上升沿到来时,编码器数据依据高位在前、低位在后的顺序,以串行通信方式逐一输出数据。当编码器数据的最后一位即最低有效位(least significant bit,LSB)传输完毕之后,编码器完成采集数据的全部输出,数据端调至低电平。在延长单稳态触发时间Tm之后,把数据信号拉至高电平,等待下一个时钟信号的到来。发送数据的位数决定了发送同步时钟的个数[11]。

在本设计方案中,CPLD芯片与ARM芯片通过串行外设接口(serial peripheral interface,SPI)连接,并完成数据传输。SPI通信由4条线组成,分别是串行时钟线(serial clock,SCK)、主机输出从机输入线(master output slave input,MOSI)、主机输入从机输出线(master input slave output,MISO)和从机片选线(chip select,CS)。主机ARM驱动数据从其SCK和MOSI端到CPLD的SCK和MISO端,从机CPLD驱动编码器采集数据从其MISO端到ARM的MISO端,CS控制线用于CPLD选择控制[12]。

在数据传输过程中,时钟脉冲由SCK提供,SCK信号仅由ARM控制,MOSI和MISO基于时钟脉冲完成数据传输。通信中,在ARM的移位时钟脉冲控制下,编码器采集数据按照高位在前、低位在后的顺序传输。在SCK脉冲的每个下降沿,MOSI数据线将来自ARM的输出数据作为输入数据输出到CPLD。MOSI从高位开始接收数据,每8个SCK时钟接收一个字节。与此同时,编码器的采集数据在SCK脉冲上升沿时,完成从CPLD到ARM的传输,MISO数据线从CPLD传输编码器采集数据,作为ARM输入的数据。伴随着时钟脉冲,数据按照从高位到低位的顺序依次完成CPLD与ARM之间的相互转换,直到编码器数据传输完毕。

SPI传输具有明显的优点,普通的串行通信一次连续传送至少8位数据,而SPI允许数据一位一位地传送,并且允许暂停。因为SCK时钟线由主控设备ARM控制,而SPI的数据传输是通过时钟脉冲跳变完成的,在时钟没有发生跳变时,系统将不会进行编码器的数据传输。所以在工作过程中,可以通过ARM对SCK时钟线的控制完成对数据传输的控制。本文采用SPI接口完成编码器采集数据从CPLD到ARM的传输,SPI接口通信方案具有操作简单、控制能力强、传输速率较高、传输过程稳定的优点[13-14]。

相比于角位移传感器+A/D芯片+微控制器及角位移传感器+A/D芯片+DSP这两种传统方案存在受采样频率限制、处理频率范围有限的问题,本文采用CPLD+ARM的设计具有更强的处理能力,提高了凿岩机器人机械臂位姿数据采集单元的采集精度及抗干扰能力。

2.5 CAN通信模块设计

凿岩机器人在隧道施工期间环境恶劣,CAN总线是一种多主串行通信总线,其设计规范具有较高的位速率和抗干扰能力。选用的STM32F412芯片有两个基本扩展CAN接口,支持CAN2.0A和CAN2.0B规范;内部集成CAN总线通信协议模块,所以STM32F412芯片外部只需配置一个电平转换芯片就可以完成CAN总线通信的硬件设计。

基于此,本文选用TCAN337GDCNR芯片作为CAN总线收发器,CAN收发器可实现CAN控制器逻辑电平与CAN总线上差分电平的互换。为了模拟无限远的传输线和避免差分信号在传输过程中的互相干扰,因为电缆的特性阻抗为120 Ω[15],所以CAN收发器匹配的终端电阻选用120 Ω。为了保证机械臂位姿数据采集方案在进行数据传输过程中8组数据采集单元CAN总线传输路径的ID一致,本文选用4路拨码开关来完成CAN ID的选址。通信模块的CAN收发器设计图如图6所示。

图6 CAN收发器设计图

相比于其他工业现场总线,CAN总线具有实时性强、传输距离较远、抗电磁干扰能力强的优点。本文基于CAN总线设计的CAN通信模块在进行数据输出过程中具有较高的传输速率和抗干扰能力,提高了系统输出数据的可靠性。

凿岩机器人机械臂位姿数据采集单元,采用绝对值编码器+SSI+CPLD+ARM+CAN的设计,整套系统完成了对于凿岩机器人机械臂位姿数据变化的精准采集与稳定传输。

3 实验结果与分析

为了验证系统性能,分别对位姿数据采集单元和位姿数据采集方案的整体采集精度进行测试。

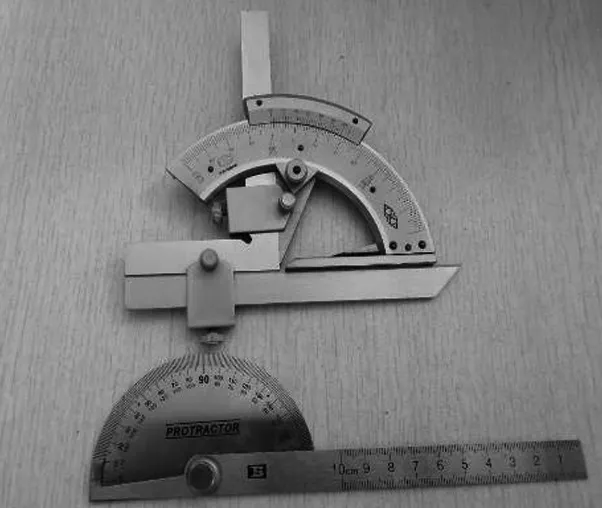

图7 采集单元采集精度实验平台

3.1 采集单元采集精度实验

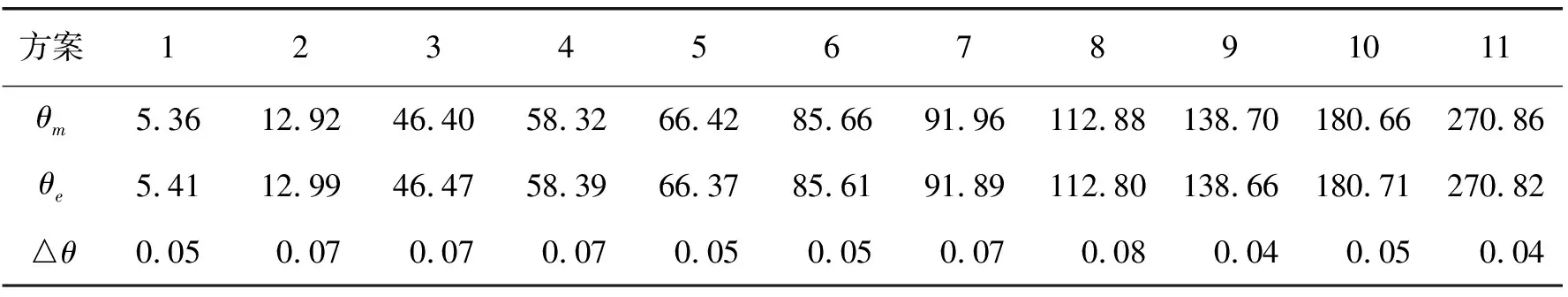

采集单元采集精度实验平台如图7所示。实验中,将旋转角度测量器与编码器的转轴固定,固定方式与编码器在凿岩机器人机械臂关节位置的安装方式相同。将编码器转轴转动不同的角度,编码器转轴带动旋转角度测量器同时转动。旋转角度测量器采用游标读数方式,游标的分度值为0.02°,用其测量绝对值编码器转轴的实际转动角度。把通过旋转角度测量器测量编码器转轴的实际旋转角度θm与采集单元的输出值θe进行比较,得到采集单元采集精度实验误差△θ,如表1所示。

表1 采集单元采集精度实验误差 (°)

由表1可知:在绝对值编码器转轴旋转过程中的任意位置,本方案采集单元的输出值与编码器转轴实际转动变化值之间误差△θ<0.10°,说明本方案的采集单元具有采集精度高、抗干扰能力强的特点。

3.2 采集方案整体采集精度实验

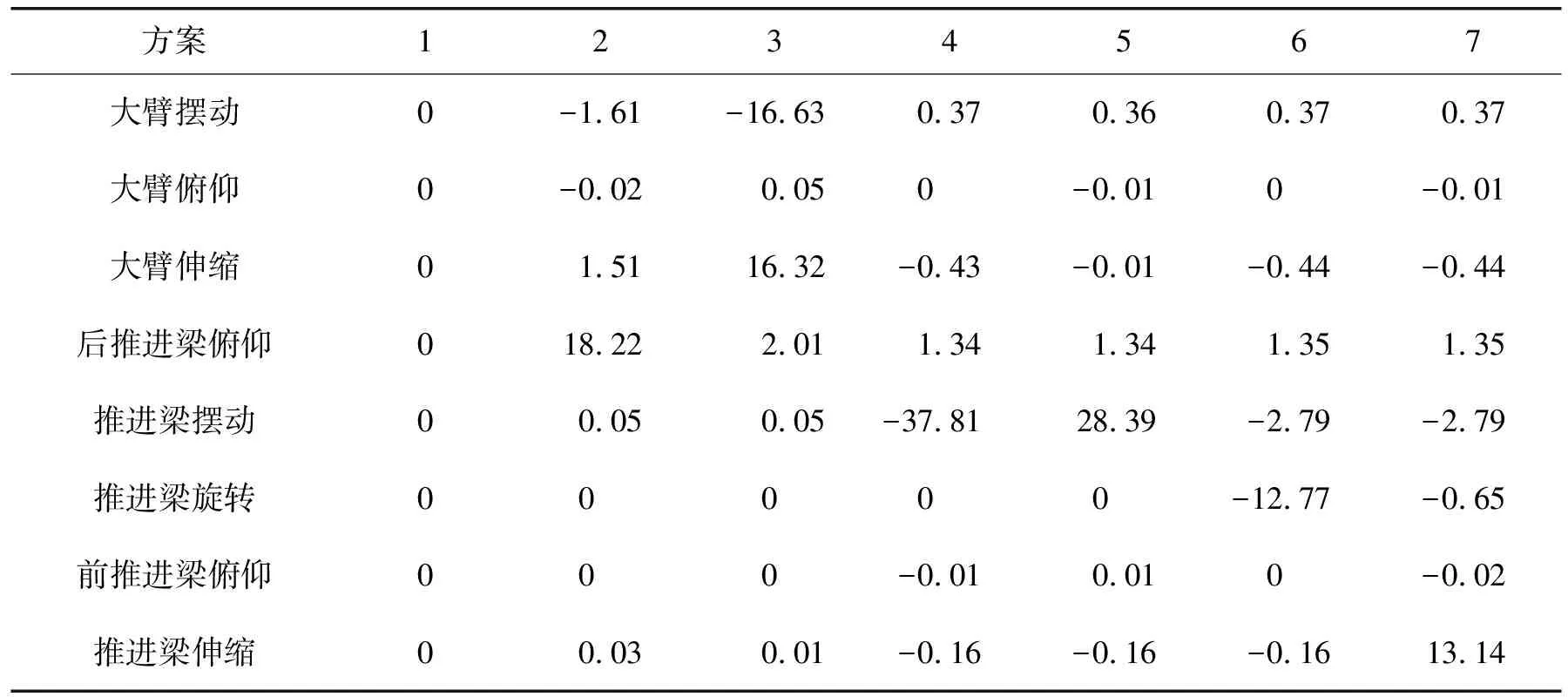

对机械臂位姿数据采集方案的整体采集精度进行实验,通过对数据采集单元的采集数据进行D-H运动学方程[6]求解,获得机械臂末端位置的理论坐标值。与通过全站仪测量机械臂末端位置的实际坐标值进行对比,得到位姿数据采集方案的整体采集精度实验误差。整体采集精度实验采集单元输出数据如表2所示,实验误差如表3所示。

表2 整体采集精度实验采集单元输出数据 (°)

表3 整体采集精度实验误差 m

由表3可知:通过本机械臂位姿数据采集方案获得的机械臂末端位置信息理论值与实际值,在X方向、Y方向和Z方向上最大误差为9.60 cm,最小误差为0.09 cm。

通过以上两个实验结果可知:本方案的8个编码器能够完成对于各自相应关节位姿变化数据的精准采集,编码器采集值与关节实际变化值之间误差控制在0.10°以内,表明本文选用绝对值编码器代替角度传感器+位移传感器的设计具有采集精度高的特点。通过本机械臂位姿数据采集方案获得的机械臂末端位置信息,在X方向、Y方向和Z方向上的最大误差为9.60 cm,最小误差为0.09 cm,满足工业隧道施工中机械臂末端位置偏差不得超过±10 cm的技术要求。存在的误差主要是施工过程中机械臂的受力变形引起的。

4 结束语

本文设计了一种凿岩机器人机械臂位姿数据采集方案,实现了对于机械臂关节变化数据的精准采集。采集单元采集精度实验中编码器转轴实际转动变化值与采集单元的输出值之间误差△θ<0.10°,采集方案整体采集精度实验中,机械臂末端位置信息在X方向、Y方向和Z方向上的最大误差为9.60 cm,最小误差为0.09 cm。通过实验证明本方案克服了传统机械臂位姿数据采集方案中存在的采集精度不高、抗干扰能力差的缺点,可满足工业隧道施工的技术要求,具有很高的实用价值。

——编码器