不同分离速度小电流滑动摩擦单电弧行为及烧蚀危害

张 旭,杨正海,上官宝,张永振

(河南科技大学 a.材料科学与工程学院;b.国家高端轴承摩擦学技术与应用实验室,河南 洛阳471023)

0 引言

滑动载流摩擦广泛应用于航空航天、电子电力、轨道交通、机械制造生产等多个领域[1-4]。伴生电弧难以避免,对载流摩擦副的危害极大[5]。随着科技的发展,滑动载流摩擦副服役条件越发苛刻[6],如铁路弓网系统传输的电流从200 A提高到1 000 A,还在向更高电流发展;相对滑动速度从100 km/h提高到350 km/h,正在向400 km/h发展。伴生电弧的危害越来越严重,同时,工程技术(如材料性能、寿命要求等)对载流摩擦副的载流摩擦性能及可靠性要求越来越高[7]。因此,开展伴生电弧对滑动载流摩擦过程危害的研究具有重要意义。

滑动载流摩擦单伴生电弧往往会危害摩擦副的摩擦磨损性能[8],损伤摩擦副材料[9],恶化摩擦副的导电品质[10],造成严重的电磁噪声污染[11],另外,还会与其他因素起到耦合作用,危害滑动载流摩擦副。文献[12]研究了单伴生电弧对载流摩擦副材料的烧蚀作用,研究结果表明:单伴生电弧引起的温度骤升使摩擦副表面形成熔池及烧蚀坑,并随电弧的发展而呈线性增大趋势,甚至电弧湮灭后,熔池和烧蚀坑先进一步扩大,然后熔池再逐渐冷凝缩小。文献[13]研究表明:单伴生电弧产生的电磁噪声在不同位置产生的干扰程度并不相同,往往在弓网电分相处干扰最大。文献[14]研究发现:弓网降弓电压随降弓速度的增大而增长得越快。这些大部分是在滑动载流摩擦试验机上进行的面与面接触的试验,接触区域大,产生的电弧各种各样,很难对伴生电弧进行深入研究。

本课题组前期研究[15-17]发现:单伴生电弧燃烧过程产生的高温,会使摩擦副表面发生熔融喷溅和高温氧化,载流效率降低,载流稳定性起伏增大(个别时候甚至超过了200%),载流摩擦副的导电品质严重恶化,材料损伤加重。但是,载流摩擦条件下产生的伴生电弧大多是短时小电流电弧,以前研究采用的电流和电压偏大,产生的是长时大电流电弧,因此,本文拟采用球(T2 铜)/板(T2 铜)滑动载流摩擦副,在单点式载流摩擦试验机上进行滑动载流摩擦试验,探究不同分离速度小电流滑动摩擦单电弧行为及其烧蚀危害。

1 试验材料、设备与方法

1.1 试验材料

本试验的滑动载流摩擦副试样采用的是球试样和板试样。球试样是将长为20 mm、直径为2.5 mm的T2纯铜柱的一端加工成30°锥角的圆锥,尖端加工成半径0.5 mm的球形。板试样是将尺寸为500 mm×300 mm的T2纯铜板切割为尺寸40 mm ×40 mm的方形板。试验前将球头针试样和板试样分别用1 200#的金相砂纸打磨,再将其依次放入丙酮溶液和乙醇溶液中清洗5 min后取出,准备进行试验。

1.2 试验设备与方法

在单点式载流摩擦试验机上进行试验,试验机原理如图1所示。以球(T2铜)/板(T2铜)试样组成滑动载流摩擦副,板试样沿水平方向(Vx)运动,球试样沿竖直方向(Vz)做分离运动,且球试样接电源的正极,板试样接电源的负极。采用恒流电源,试验前球试样与板试样相互接触,并导通电流。试验时,用电压表测量滑动载流摩擦副两端的实时电压,用电流表测量接通电流后摩擦副通过的实时电流,采集并保存球试样与板试样分离过程中摩擦副两端的电压降、电流及两试样的位移。采用JSM-5610 LV型扫描电子显微镜(scanning electron microscope, SEM)观察试验后球/板试样的磨损烧蚀表面形貌,采用Nanofocus AG型三维表面形貌仪采集滑动载流摩擦副的烧蚀区域表面三维形貌。

试验过程中,恒流电源的电压为20 V,电流为20 A;板试样的水平运动行程为20 mm,水平方向的速度Vx=10 mm/s;球试样的竖直运动距离为5 mm,竖直方向的分离速度Vz分别为1 mm/s、2 mm/s、3 mm/s、4 mm/s和5 mm/s。

2 试验结果与分析

2.1 单个单伴生电弧全寿命周期的电弧电压和电流

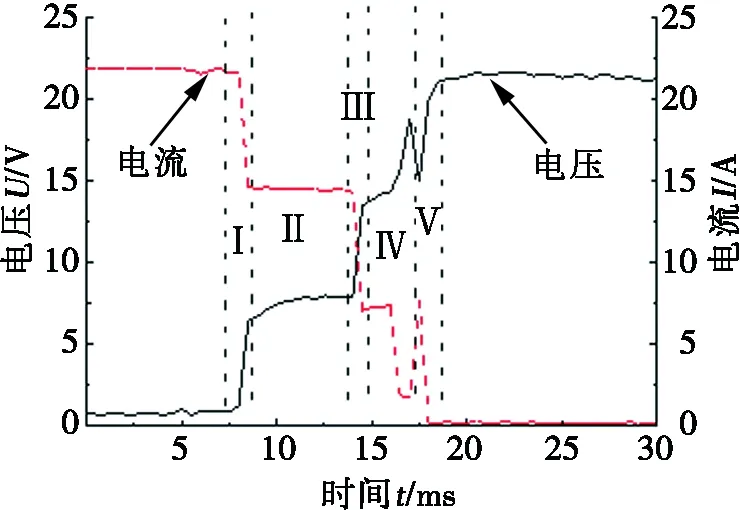

图2 单电弧电压和电流的实时变化曲线

图2是分离速度Vz为3 mm/s条件下,单次伴生电弧全寿命周期的单电弧电压和电流的实时变化曲线。从电压实时曲线可知:单伴生电弧萌生前,电压几乎为零,可以忽略不计;单伴生电弧萌生后,电压随着时间的变化而逐渐增大;单伴生电弧湮灭后,电压增大,达到开路电压,并保持不变。从电流的实时变化曲线来看:单伴生电弧萌生前,电流为稳定接触电流,略有波动;单电弧萌生后,电流随时间的变化而逐渐减小;单电弧湮灭后,电流降低为0 A,与电压的变化趋势相反。

由图2可知:单次伴生电弧全寿命周期的演变过程可分为5个阶段,与大电流条件下[18]单电弧燃烧分为萌生阶段Ⅰ、金属蒸汽电弧阶段Ⅱ、金属蒸汽电弧转变空气电弧的过渡阶段Ⅲ、空气电弧阶段Ⅳ及湮灭阶段Ⅴ相对应。金属蒸汽电弧阶段和空气电弧阶段在5个阶段中所占的比例最大,是单电弧燃烧过程的主要阶段,另外3个阶段所占的比例则相对较小。单电弧金属蒸汽电弧阶段的电压小于空气电弧阶段,空气电弧阶段的电流则小于金属蒸汽电弧阶段。

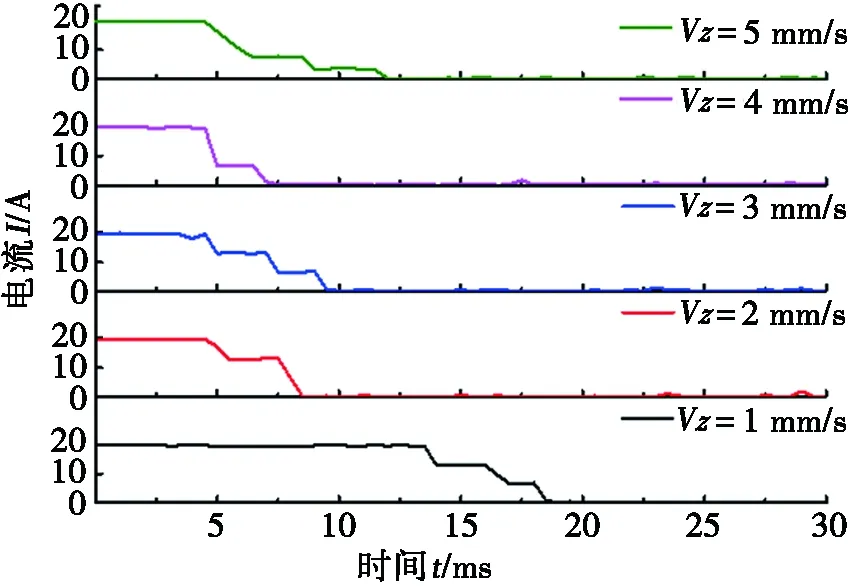

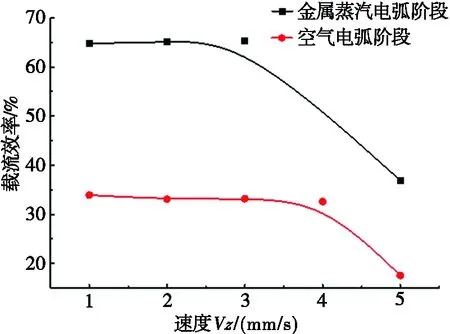

图3是不同分离速度下单伴生电弧的电流和载流效率的变化曲线。图3a是单伴生电弧在不同分离速度时电流的实时变化曲线,从图3a中可以看出:不同分离速度时,单电弧燃烧全过程5个阶段的界线变得模糊,个别阶段甚至缺失,表明小电流条件下单伴生电弧的燃烧并不稳定。图3b为不同分离速度时,单电弧在金属蒸汽电弧阶段和空气电弧阶段的载流效率变化曲线。载流效率是指载流摩擦过程中实际电流平均值与给定电流的比值,用于评价载流性能。由图3b可知:分离速度较低时,金属蒸汽电弧阶段的载流效率相对稳定,约为65.02%;随着分离速度的增大,金属蒸汽电弧阶段的载流效率急剧下降,当分离速度为5 mm/s时,载流效率甚至降低到32.56%。分离速度较低时,空气电弧阶段的载流效率稳定值约为33.52%;随着分离速度的增大,载流效率同样急剧下降,分离速度为5 mm/s时,载流效率降低到了17.43%,表明单电弧的载流性能随分离速度的增大而下降。比较金属蒸汽电弧阶段与空气电弧阶段载流效率的大小,可以看出:金属蒸汽电弧阶段的载流效率远大于空气电弧阶段的载流效率,但这两个阶段的载流效率都不高,表明单伴生电弧虽然是一种导电形式,但其对导电品质明显是有害的,与大电流单电弧对导电品质有害的结论相一致[19]。

(a) 不同分离速度时电流随时间的变化曲线

(b) 不同分离速度时载流效率的变化曲线

图3 不同分离速度时单伴生电弧的电流和载流效率的变化曲线

2.2 不同分离速度下单伴生电弧的功率、燃弧时长和弧长

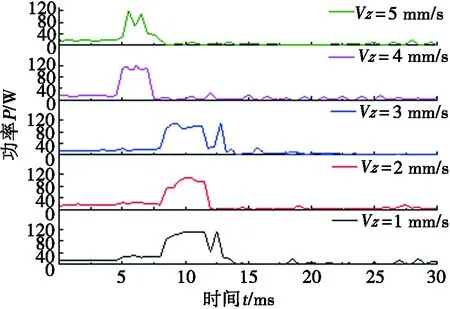

图4是不同分离速度时单伴生电弧功率的实时变化曲线。单伴生电弧功率的大小等于电压与电流的乘积[20]。从单个单伴生电弧功率的实时变化曲线来看:分离速度为2 mm/s时,单电弧萌生前,功率的实时大小在较小的范围内波动,其值约为20 W;随着单伴生电弧的萌生,功率急剧增大,达到最大值后保持稳定,在110 W左右波动,约是单电弧萌生前的5.5倍;随着单电弧的湮灭,功率又迅速下降为0 W,表明单电弧的萌生增大了导电功率输出。对照单伴生电弧全过程的5个阶段,可以看出:金属蒸汽电弧阶段和空气电弧阶段的功率大小相差并不大,中间3个阶段约占整个过程的90%。比较不同分离速度的功率变化曲线发现:单电弧燃烧时,功率的稳定值在110 W左右波动,表明小电流单电弧的功率输出受分离速度的影响不大。比较不同分离速度时单伴生电弧实时功率的变化趋势,可以看出:单电弧燃烧时输入的能量[21](单伴生电弧实时功率与时间的积分)呈现减小的趋势。

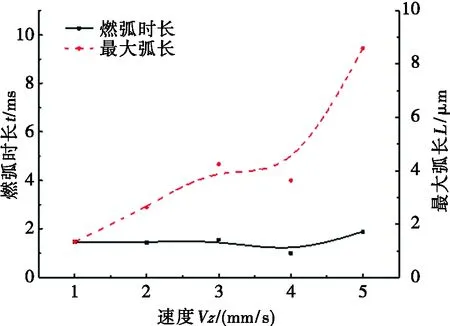

图5是不同分离速度时小电流单电弧的燃弧时长和最大弧长(燃弧时长与分离速度的乘积)的变化曲线。从燃弧时长曲线来看:不同分离速度时单电弧的燃弧时长略有波动,但相差不大,为1.4~1.9 ms,不超过2.0 ms。从单电弧的最大弧长变化曲线来看:随着分离速度的增大,最大弧长逐渐增大,其值从1.472 μm增大到9.444 μm。

图4不同分离速度时单伴生电弧功率的实时变化曲线

图5不同分离速度时单伴生电弧的燃弧时长和最大弧长的变化曲线

2.3 摩擦烧蚀表面的微观形貌

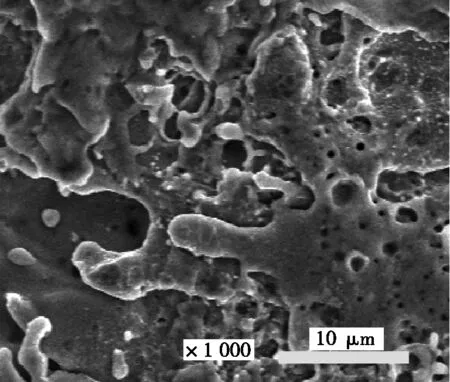

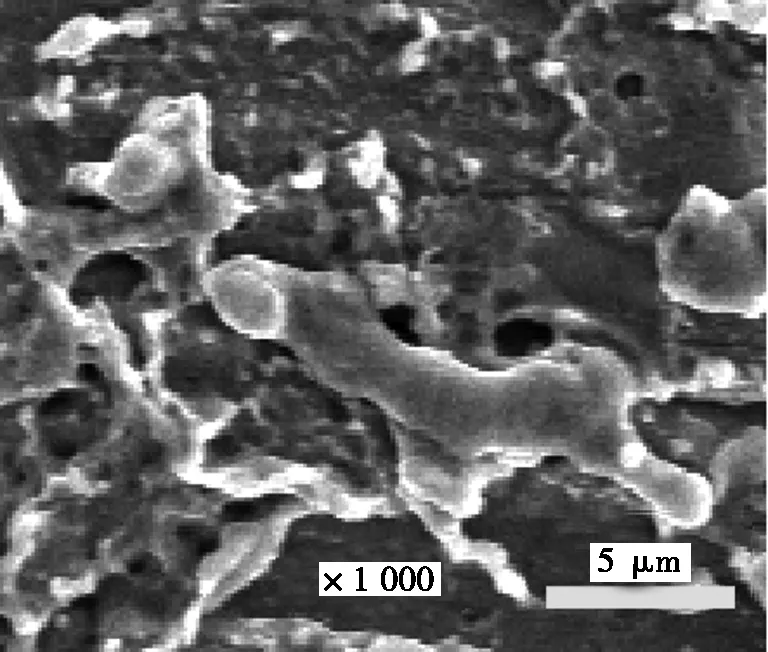

图6是电压20 V、电流20 A、水平相对滑动速度为10 mm/s、分离速度为3 mm/s的条件下,单电弧烧蚀后板试样的SEM图片。图6a是烧蚀区微观全貌照片,图6b~图6d分别是图6a中a、b、c区域的放大图。a区域呈现熔池凝固形貌,凝固物平铺于摩擦副表面,存在大量气泡,附着有少量的细小颗粒,表明该区域发生了熔融,如图6b所示。b区域呈现条状凝固形貌,多层重叠,方向杂乱,条状物形成的原因是液态金属喷溅凝固,表明该区域发生了多次不同方向的喷溅,如图6c所示。c区域存在球形凝固物,其形成原因是液滴在空中飞行过程中,由于表面张力作用形成球形,并发生凝固,最后落在磨损面上,表明该区域发生了溅落,如图6d所示。此外,在熔融区域和较远温度变化很小的区域,存在既无融化,也无溅落的热影响区[18]。因此,单电弧的烧蚀区域存在熔融区、喷溅区、溅落区和热影响区,但熔融区、喷溅区和溅落区这3个区域的界线不明确,方向不明确。

(a) 烧蚀区的全貌图

(b) 图6a中a区域的局部放大图

(c) 图6a中b区域的局部放大图

(d) 图6a中c区域的局部放大图

图6 单电弧烧蚀后板试样的SEM图

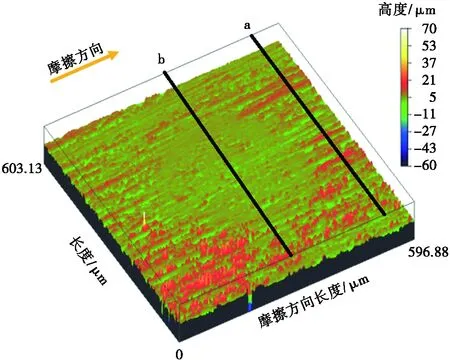

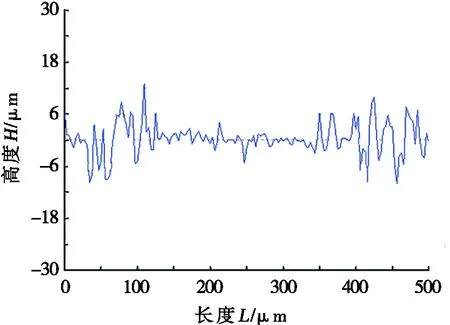

图7a是分离速度为5 mm/s的条件下,板试样滑动载流摩擦单伴生电弧烧蚀后的表面三维形貌图,图7a中烧蚀区(主要是发生熔融、喷溅和溅落的区域)相对原始表面光滑平坦,原始表面上存在的犁沟形貌中断。图7b是图7a中原始表面a位置的截面轮廓曲线图,从图7b可以看出:原始表面轮廓曲线中,最大高度为18.721 μm,最小高度为-17.214 μm,最大高度差为35.935 μm。图7c是图7a中穿过烧蚀区b位置的截面轮廓曲线图,从图7c可以看出:烧蚀区的长度约为200 μm,轮廓曲线在零点附近波动,最大高度差小于9 μm,远小于板试样原始表面的粗糙度,在此条件下,板试样的烧蚀区将原始表面的凸起峰熔融烧蚀,填充表面的犁沟沟壑,使得烧蚀区表面变得光滑平整。故小电流条件下单电弧烧蚀有利于改善载流摩擦副表面质量,同时,其造成的材料损伤与大电流条件下电弧造成严重材料损伤的结论并不一致[20]。

(a) 单伴生电弧烧蚀后的表面三维形貌

(b) 图7a中a位置的截面轮廓图

(c) 图7a中b位置的截面轮廓图

图7 板试样滑动载流摩擦单伴生电弧烧蚀后的表面三维形貌及截面轮廓图

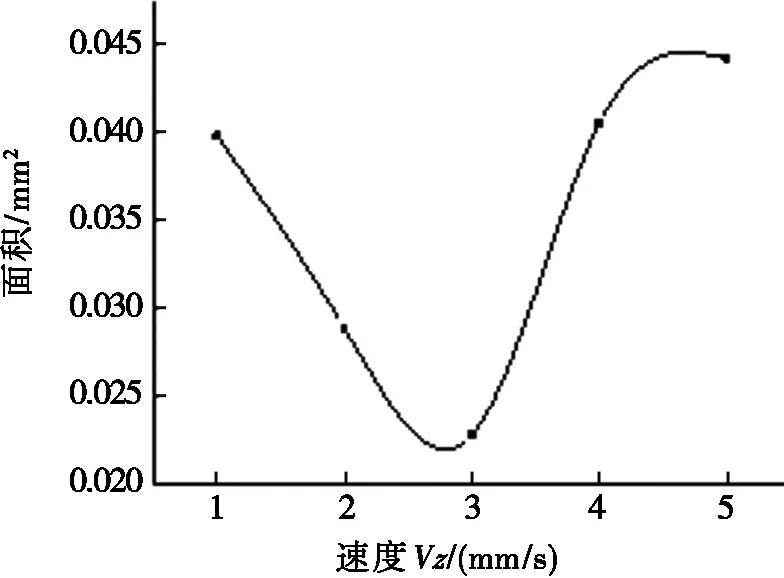

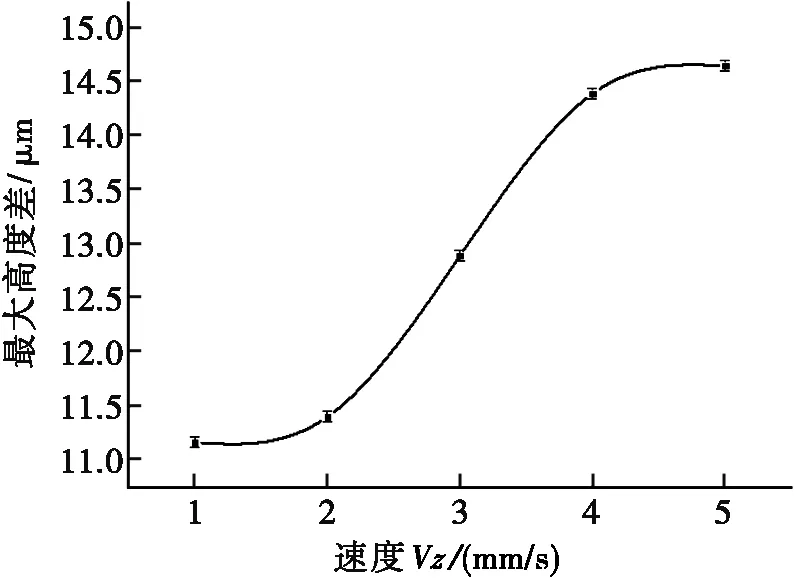

图8是采用电压20 V、电流20 A、水平相对滑动速度为10 mm/s,不同分离速度条件下,板试样上单电弧烧蚀区的面积和最大高度差的变化曲线,其中,烧蚀区包括熔融区、喷溅区和溅落区3个区域。图8a是不同分离速度下单电弧烧蚀区的面积变化曲线。由图8a可知:随着分离速度的增加,单电弧烧蚀区的面积先减小后增大,其最小值约为0.023 mm2。图8b是不同分离速度下烧蚀区轮廓曲线上最高点与最低点的高度差(下称最大高度差)。由图8b可以看出:随着分离速度的增大,烧蚀区的最大高度差呈现增大的趋势,表明烧蚀区表面平整程度随分离速度的增大而增大。烧蚀区面积和最大高度差变化是电弧极性斑点、电弧能量过程和电弧运动等因素共同作用的结果,一定程度上代表了单电弧造成材料损伤的程度。

(a) 烧蚀区面积

(b) 烧蚀区最大高度差

图8 不同分离速度下板试样烧蚀区的面积和最大高度差的变化曲线

3 结论

(1)从电压、电流及功率的角度看,单伴生电弧的演变过程可分为萌生、金属蒸汽电弧、过渡、空气电弧及湮灭5个阶段。其中,随着时间变化,电流逐步减小,电压逐步增大,最终达到开路电压,中间3个阶段的功率相差不大,电弧功率达到稳定值时,其大小约为110 W,约是滑动接触时消耗功率的5.5倍。

(2)随着分离速度的增加,单伴生电弧的最大弧长从1.472 μm逐渐增大到9.444 μm。单电弧的功率和燃弧时长变化不大,试验条件下单电弧的稳定功率均在110 W上下波动,燃弧时长为1.4~1.9 ms。

(3)单电弧的烧蚀区域存在熔融区、喷溅区、溅落区和热影响区,但熔融区、喷溅区、溅落区这3个区域的界线和方向不明确。小电流单电弧条件下板试样的烧蚀区表面变得光滑平整。随着分离速度的增加,烧蚀区面积先减小后增大,最小值约为0.023 mm2,烧蚀区表面平整程度增大。