基于多传感器的采煤机滑靴受力检测系统研究

田立勇,李文政,隋 然

(1.辽宁工程技术大学 机械工程学院,辽宁 阜新 123000; 2.中国葛洲坝集团建设工程有限公司,云南 昆明 650217)

采煤机滑靴包括平滑靴与导向滑靴,是连接采煤机与刮板输送机的主要部件,有支承采煤机整机质量、为采煤机行走导向、承受采煤机的侧向力等作用。其在采煤机运行过程中受力状态有:受拉、受压、受扭等,极易发生损坏[1]。因此,研究采煤机滑靴力学特性,对其强度分析及后续结构优化等工作的开展有重要意义。

目前,很多采煤机生产厂家及科研院所针对采煤机滑靴进行了大量研究,文献[2]以滚筒实验载荷为激励对采煤机刚柔耦合动力学模型进行了仿真研究,得到了不同俯仰角、侧倾角情况下的滑靴受力变化规律;文献[3]利用ADAMS建立导向滑靴模型并进行运动学仿真分析,研究导向滑靴运行速度的波动情况;文献[4]采用ANSYS对导向滑靴、销排的模态特性和疲劳寿命进行仿真分析,得到了导向滑靴和销排第1~4阶的模态频率;文献[5]针对导向滑靴使用中的损坏情况进行结构改进,并利用有限元法进行整体强度的分析与校核;文献[6]在分析导向滑靴力学特性的基础上提出一种焊接方法用于修复导向滑靴裂纹;文献[7]研究了导向滑靴在3种典型工况下的受力并进行有限元分析,对其设计和维护提出若干点优化建议;文献[8]对导向滑靴焊接基材及耐磨熔覆层材料进行配比试验并研究其对耐磨性的影响;文献[9]通过平滑靴销轴传感器测试研究了采煤机在不同截割工况下的平滑靴销轴载荷并分析载荷特性;文献[10]利用ABAQUS分析了导向滑靴的受力情况并进行失效分析;文献[11]针对平滑靴不转问题开展研究,利用CAE软件对平滑靴插槽进行了改进与分析。

现阶段,采煤机滑靴的相关研究大多针对单一种类滑靴利用有限元软件进行强度分析校核与结构优化,存在缺乏实验验证问题。因此,笔者提出一种基于多种传感器的滑靴受力检测系统方案,该方案通过平滑靴销轴传感器、导向滑靴销轴传感器、导向滑靴拉力传感器及导向滑靴耳板应变传感器实时获取工作过程中采煤机两种滑靴的载荷数据,并利用ANSYS对实验数据进行仿真分析,得到最大斜切受载时采煤机滑靴最大应力及位移,为滑靴的优化设计提供基础。

1 斜切工况下滑靴载荷计算

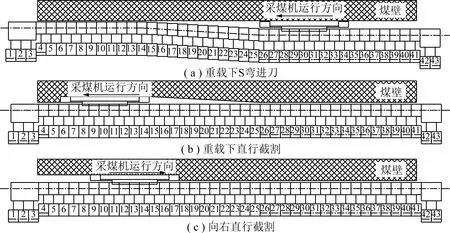

斜切工况即斜切进刀工况,斜切进刀是采煤机沿刮板输送机弯曲段逐渐截入煤壁的进刀方式,其工作原理如图1所示。

箭头方向为采煤机运行方向。进刀时,采煤机沿刮板输送机S弯前进,前滚筒斜切截割煤壁,直到前后滚筒达到要求截深,同时刮板输送机逐渐被支架推成一条直线,采煤机沿直线采煤至工作面端头后反向运行截割。开始下一次斜切进刀时,重复上述过程。

1.1 采煤机整机受力分析

采煤机工作时煤层赋存条件复杂,多存在煤层倾角及俯(仰)角,其沿弯曲段溜槽行走截割煤岩,会受到截割阻力、煤壁对滚筒推力(滚筒轴向力)、牵引阻力、滑靴支反力等。

图2为采煤机斜切工况俯(仰)采空间力学模型[12-14],面向煤壁,以采煤机中心为坐标原点O建立三维坐标系O-XYZ,过坐标原点平行于采煤机机身宽度方向,且指向采空区为X轴正半轴;过坐标原点平行于采煤机机身长度,且指向牵引方向为Y轴的正半轴;垂直于面XOY且向上方向为Z轴正半轴,规定采煤机牵引方向为前向。

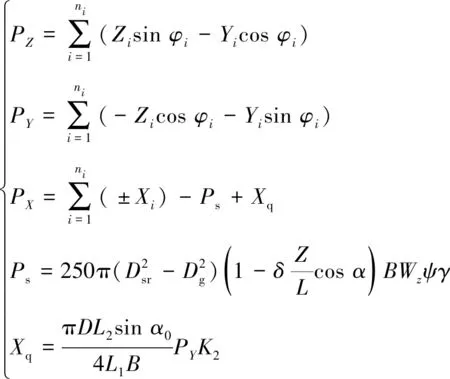

根据力系及力矩平衡原理,可建立采煤机整机受力矩阵方程:

AN+B|N|=b

(1)

图1 斜切进刀工作原理Fig.1 Working principle of oblique feed cutter

图2 采煤机斜切工况俯(仰)采空间力学模型Fig.2 Spatial mechanical model of coal mining under oblique cutting condition

A=

B51=B52=-μ(H0+H2)

B65=-μ(B0+B3)

B66=-μ(B0-B3)

b1=(PX1+PX2)cosθ+Gsinαcosβ

b2=2T+(PX1+PX2)sinθ-Gsinα-(PY1+PY2);

b3=Gcosαsinβ-2T-(PZ1+PZ2)

b4=PX2(Lsinθyb2+H0-H1)-(PZ1-PZ2)×

(B1+B2)-PX1(Lsinθyb1+H1-H0)

b5=PY1(Lsinθyb1+H1-H0)+PY2(Lsinθyb2+

式中,PX1,PX2分别为采煤机前、后滚筒的轴向力,kN;PZ1,PZ2分别为前、后滚筒的截割阻力,kN;PY1,PY2分别为前、后滚筒的牵引阻力,kN;N1,N2分别为前、后平滑靴Z轴方向支撑反力,kN;N3,N4分别为前、后导向滑靴Z轴方向支撑反力,kN;N5,N6分别为前、后导向滑靴X轴方向支撑反力,kN;T为采煤机单个牵引机构沿Y轴方向的分力,kN;F为采煤机单个牵引机构沿Z轴方向的分力,kN;G为采煤机自重,kN;Bi为各受力作用点沿X轴方向的位置尺寸,m;Li为各受力作用点沿Y轴方向的位置尺寸,m;Hi为各受力作用点沿Z轴方向的位置尺寸,m;θ为采煤机机身摆角,rad;θyb1,θyb2分别为采煤机前、后摇臂的摆角,rad;α,β分别为采煤机的俯(仰)角与煤层倾角,rad;μ为摩擦因数。

1.2 滚筒截割载荷理论计算

滚筒的大部分工作负载来源于截齿,前苏联镐形截齿力学模型计算方法及国内相关研究[15-17]表明,采煤机截割纯煤时,单个磨钝截齿所受截割阻力Zi、牵引阻力Yi以及轴向力Xi存在式(2)所示关系:

(2)

式中,Z0为锋利截齿的截割阻力,kN;f′为截割阻力系数;K′y为平均接触应力与单向抗压强度的比值;σy为煤的单轴抗压强度,MPa;Sd为截齿磨损面积,cm2;Ky为煤岩体压张系数;A为煤岩的截割阻抗,N/mm;β0为截齿楔入煤岩体的角度,rad;bp为截齿计算宽度,cm;B为煤岩的脆性程度系数;h为切削厚度,cm;t为平均截距,cm;Km为煤岩体裸露系数;Ka为截角影响系数;Kf为截齿前刃面形状系数;Kp为截齿配置系数;Kφ为截齿前刀面影响系数。

图3 滚筒受力分析Fig.3 Cylinder force analysis diagram

图3为采煤机前后滚筒在某一位置YOZ面内的受力情况,其中,ω为滚筒旋转方向示意;hi,hmax分别为采煤机滚筒在受力方向与前进方向的位置变化量。对第i个截齿上的截割阻力、牵引阻力和轴向力沿着垂直方向、水平方向和轴向进行分解,再将参与截割的所有截齿3个方向的分力逐个叠加即可得到截割滚筒的瞬时三向载荷。

(3)

式中,n为参与截割的截齿数;φi为第i个截齿齿尖位置角;Ps为滚筒螺旋叶片装煤反力;Rs为叶片的装煤反力,N;Dsr为滚筒有效直径,m;Dg为筒毂直径,m;δ为叶片的厚度,m;Z为叶片的头数;L为叶片的导程,m;B为滚筒瞬时截深,m;Wz为推移原煤的阻力系数;Ψ为滚筒充满系数;γ为松散煤密度,t/m3;Xq为切入煤壁时滚筒附加轴向力,N;D为滚筒直径,m;L1为采煤机导向滑靴间距,m;L2为采煤机后滑靴中心到前滚筒煤壁侧端面中心的距离,m;α0为切入煤壁时采煤机的最大旋转角度,rad;K2为工作条件系数。

1.3 滑靴接触载荷理论计算

根据式(1)~(3),通过Matlab编程,在斜切工况下(煤层倾角16°,俯仰角-10°,采煤机前、后摇臂摆角分别为30°,-18°),结合煤岩性质与采煤机结构参数,依据图4所示的求解流程图进行求解。

图4 采煤机滑靴载荷计算流程Fig.4 Flow chart of the load calculation for shearer sliding boots

图5 采煤机滚筒三向截割载荷与滑靴载荷Fig.5 Three-direction cutting load of shearer drum and sliding boot load curves

截取10组截割载荷数据绘制如图5(a)所示曲线,并将其作为输入载荷,求解得到斜切工况下采煤机滑靴接触载荷,绘制曲线如图5(b)所示。

前滚筒因其参与截割截齿数大于后滚筒,故其截割载荷大于后滚筒截割载荷;行走部滑靴载荷随滚筒外载荷波动而波动,变化幅度呈随机无规律非周期性变化,同种滑靴受力大小基本相同,后侧滑靴所受的载荷要略大于前侧滑靴所受载荷,除此之外,两平滑靴所受支撑力之和大于两导向滑靴所受支撑力之和。采煤机滚筒三向截割载荷均值及行走部滑靴所受各接触载荷理论计算值均值见表1。

表1 变量理论计算值均值

Table 1 Mean value of theoretical calculation of sliding Boot contact load

截割载荷PX1PX2PY1PY2PZ1PZ2均值/kN33.522.213799.3173131接触载荷N1N2N3N4N5N6均值/kN289325112116190221

2 采煤机滑靴力学特性测试系统方案

采煤机滑靴力学特性测试系统主要包括平滑靴载荷测试系统及导向滑靴载荷测试系统两部分。该系统采用平滑靴销轴传感器、导向滑靴销轴传感器、导向滑靴拉力传感器及导向滑靴耳板应变传感器相结合的方式测量采煤机滑靴所受载荷[18-20],各传感器编号及位置见表2。

表2 传感器编号及位置

Table 2 Sensor number and location

传感器名称采集编号(曲线编号)位置平滑靴销轴传感器10048-1(Z向)10048-2(Y向)前10028-1(Z向)10028-2(Y向)后10079-1,3(F1Z,F2Z)10083-1,3(F3Z,F4Z)10079-2,4(F1Y,F2Y)10083-2,4(F3Y,F4Y)前导向滑靴销轴传感器10037-1,3(F1Z′,F2Z′)10059-1,3(F3Z′,F4Z′)10037-2,4(F1Y′,F2Y′)10059-2,4(F3Y′,F4Y′)后导向滑靴销轴拉力传感器10039-1前10061-1后导向滑靴耳板应变传感器10073-1,2,3,4前10077-1,2,3,4后

2.1 平滑靴载荷测试系统

图6为平滑靴载荷测试系统现场安装图。该系统主要测量平滑靴与采煤机机体连接的销轴受力,对现有平滑靴在满足强度的基础上对其进行结构改造,加装增板并安装无线应变采集模块,采用平滑靴销轴传感器替换原有销轴,该传感器对平滑靴销轴受力进行数据采集并通过无线传输将数据传输到数据采集终端计算。

图6 平滑靴载荷测试系统现场安装Fig.6 Installation diagram of smooth boots load test system

2.2 导向滑靴载荷测试系统

导向滑靴通过销轴与采煤机牵引部壳体及行走链轮相连接,通过分析销轴受力情况可直接获取导向滑靴受力状态。图7为导向滑靴载荷测试系统安装示意图。该系统采用销轴传感器替换原有销轴,测量牵引部壳体、行走链轮与导向滑靴接触面处施加给销轴的剪切力F1~F4;将原有销轴内部螺杆替换为销轴拉力传感器,测量导向滑靴销轴内螺杆拉力,反映导向滑靴销轴轴向力;在导向滑靴耳板两侧安装应变传感器,测量耳板受力数据,侧面反映销轴是否受力。各传感器与安装在采煤机机身指定空腔内的无线应变采集模块相连接,进行数据采集后通过无线传输将数据传输到数据采集终端计算。

图7 导向滑靴载荷测试系统安装示意Fig.7 Installation diagram of load test system for guide slide boots

2.3 传感器数据标定

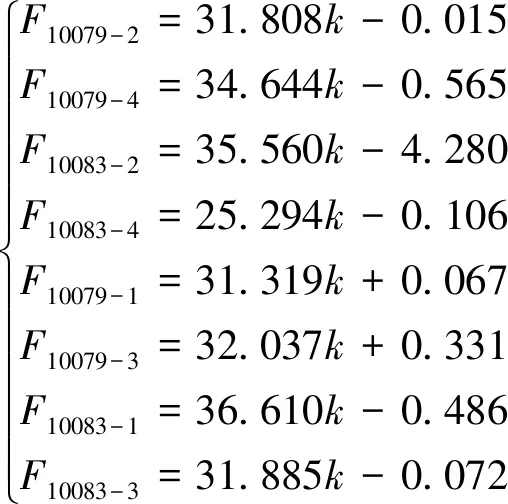

在实验开始测试前,为保证实验所用传感器采集数据的准确性,需规定实验条件下提前对传感器进行标定。标定时,将标准量作为传感器的输入量,对传感器各受力方向的力分别标定,通过施加0,100,200,300,400 kN的力,同一载荷下多次测量,测量其对应电压,取平均值,最后进行数据拟合,得拟合公式为

前、后平滑靴销轴传感器拟合公式:

(4)

前导向滑靴销轴传感器拟合公式:

(5)

后导向滑靴销轴传感器拟合公式:

(6)

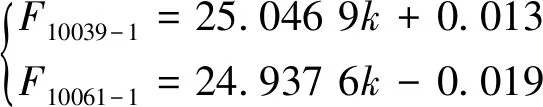

前、后导向滑靴销轴拉力传感器拟合公式:

(7)

前导向滑靴耳板应变传感器拟合公式:

(8)

后导向滑靴耳板应变传感器拟合公式:

(9)

式中,k=0.624 35x/2 000,x为实际测试微应变值。

3 现场实验及数据分析

3.1 现场实验

现场实验依托于国家能源煤矿采掘机械装备研发试验中心,实验现场如图8所示。

图8 测试系统实验现场Fig.8 Test system experiment site

实验选用MG500/1130-WD型电牵引采煤机及SGZ1000/1050型刮板输送机,实验工况与理论工况保持一致:采煤机前后摇臂摆角分别为30°,-18°,俯仰角-10°。截割模拟煤壁以煤炭为主,辅以水泥、特骨料混合浇筑,普氏系数f=4,煤层倾角16°,保证其力学特性与井下实际煤壁基本一致,确保实验数据准确性。

3.2 实验数据分析

实验过程包括采煤机空载运行(0~100 s)、斜切进刀(100~1 000 s)、平稳截割运行(1 000~1 200 s)3个阶段。实验所得斜切工况下采煤机滑靴各传感器实验应变曲线如图9所示。

分析可知,各传感器所得应变曲线变化趋势基本相同:采煤机空载运行阶段,由于滑靴除采煤机自重外不受其他外力作用,所以各传感器测得应变信号较小,应变曲线趋于平稳呈直线状;斜切进刀阶段,采煤机截割滚筒开始截割煤壁,因受煤岩硬度不均、落煤以及刮板输送机各中部槽高低不平等因素影响,传感器测得应变信号随机分布,所得应变曲线呈波动剧烈的折线状,此阶段,滑靴轴向载荷明显大于竖直方向载荷;平稳截割运行阶段,采煤机截割滚筒全部截入煤壁,煤岩性质变化较小,行走部滑靴受力趋于平稳,各应变曲线再次呈均匀的直线状。

图9 斜切工况下行走部滑靴各传感器实验应变曲线Fig.9 Experimental strain curves of various sensors for walking boots oblique cutting condition

根据实验所得应变曲线以及拟合公式计算可知,斜切工况下采煤机滑靴所受接触载荷实验值及其均值与理论值均值对比误差百分比见表3。

表3 滑靴接触载荷实验值及其均值误差百分比

Table 3 Test values of sliding boots contact load and percentage error of its mean value

接触载荷N1N2N3N4N5N6最大值/kN446424180240305300均值/kN315405120165220280百分比/%9.024.67.142.215.626.7

两者间的变化趋势较为一致,但实验值要稍大于计算值,引起误差的主要原因是刮板输送机相邻的中部槽及销排的连接处存在高度差,当采煤机行走经过连接位置时,会产生一定的冲击,从而导致滑靴实际受力增大;其次受落煤影响,滑靴受力也会相应有所增加。

4 滑靴力学特性仿真分析

滑靴作为采煤机牵引部的重要部件,其质量直接影响采煤机在井下的行走能力与生产能力。利用实验分析所得数据,对滑靴进行最大斜切受载下的静力学特性分析,不仅能真实的反映采煤机滑靴在运行过程中的受力情况,还能为后续滑靴结构优化提供基础。本文先利用Solidworks建立采煤机滑靴三维模型,然后将数值模型与现场实验数据导入ANSYS Workbench进行仿真分析。

如图10为平滑靴最大斜切受载下应力云图及位移云图。分析可知前、后平滑靴应力均呈左右对称分布状态,应力集中区主要分布在平滑靴销轴连接孔处,最大应力均为121.85 MPa,平滑靴形变位移基本呈左右对称分布,且从下到上逐渐增大,最大位移为27.75 μm,位于平滑靴销轴连接孔顶部靠外侧位置。

图11为导向滑靴最大斜切受载下应变云图及位移云图,分析可知耳板连接内侧拐脚处为前、后导向滑靴主要应力集中位置,最大应力分别为989.06,1 121.10 MPa,最大形变位移主要分布在靠近采空区侧耳板顶部,最大形变位移分别为8.43,10.30 mm,由于前、后导向滑靴材料相同,但后导向滑靴受力大于前导向滑靴,所以比较而言后导向滑靴比前导向滑靴更易损坏。

图10 平滑靴最大斜切受载下应力云图及位移云图Fig.10 Stress and displacement nephograms of smooth boots under maximum oblique shear load

图11 导向滑靴最大斜切受载下应力云图及位移云图Fig.11 Stress and displacement nephograms of guide boots under maximum oblique shear load

5 结 论

(1)基于多传感器融合的采煤机滑靴受力检测系统是一种新的滑靴力学特性检测方式,该系统各传感器通过与无线应变采集模块连接进行采煤机运行过程中滑靴应变数据的实时采集与传输,对比分析滑靴载荷的理论值均值与实验值均值可知,该方法可以实现滑靴的受力状态检测。

(2)现场实验表明,空载阶段滑靴受力较小,载荷波动不明显;斜切进刀阶段滑靴受力明显增大,载荷呈随机无规律非周期性剧烈波动;平稳运行阶段滑靴受力减小但载荷相对平稳,波动不明显。运行过程中,同种滑靴受力大小基本相同,后侧滑靴所受载荷大于前侧滑靴所受载荷。实验过程中,滑靴最大载荷出现在斜切阶段,前平滑靴Z向最大载荷为446 kN、后平滑靴Z向最大载荷为424 kN;前导向滑靴Z向最大载荷为180 kN、后导向滑靴Z向最大载荷为240 kN;前导向滑靴轴向最大载荷为305 kN、后导向滑靴轴向最大载荷为300 kN。

(3)基于实验数据对采煤机滑靴进行有限元分析,分析得到最大斜切受载下各滑靴的最大应力、最大形变位移及其发生位置。分析结果表明,运行过程中采煤机平滑靴应力主要集中于销轴连接孔处,最大应力121.85 MPa,最大形变位移27.75 μm;前、后导向滑靴应力主要集中于耳板连接内侧拐角处,最大应力分别为989.06,1 121.10 MPa,最大形变位移分别为8.43,10.30 mm。