煤间接液化及产品加工成套技术开发研究进展

武 鹏,吕 元,郭中山,吕毅军,吴 雷,徐炎华,门卓武

(1.北京低碳清洁能源研究院,北京 102211; 2.中国科学院大连化学物理研究所,辽宁 大连 116021; 3.国家能源集团宁夏煤业有限责任公司,宁夏 银川 750411; 4.中国石化工程建设有限公司,北京 100101; 5.南京工业大学 环境科学与工程学院,江苏 南京 211800)

我国一次能源结构的特点是富煤、缺油、少气,随着经济发展石油对外依存度不断攀升,2018年超过70%[1],严重影响着我国的能源安全。煤间接液化技术可实现煤的清洁转化利用,并部分解决石油对外依存的问题,成为我国替代石油和煤炭清洁转化利用的有效途径之一。经过多年努力,我国实现了百万吨级规模的铁基费托合成煤间接液化厂商业化运行,中科院大连化物所和陕西延长石油集团开发的15万t/a钴基费托合成装置正在进行工业示范[2]。根据工业示范和商业化运行暴露的问题以及国内外研究成果,认为目前制约煤间接液化技术发展的瓶颈主要为:

(1)催化剂活性、选择性和稳定性与国外先进水平存在差异,烃收率低,CH4选择性高,特别是钴基费托催化剂国外已工业化,而国内基本处于中试示范阶段;

(2)单台浆态床反应器产能只有50万t/a,国外同等规模的浆态床反应器产能可达到70万t/a;

(3)现采用浆态床法活化铁催化剂,活化后的催化剂不易存储,导致费托合成装置开工周期长,装置操作灵活性差;

(4)采用白土精制的方法脱除费托合成蜡中含有的催化剂细粉,产生大量的固体废弃物;

(5)石脑油馏分辛烷值低于40,无法生产汽油产品,生产的柴油馏分密度小于810 kg/m3,无法满足现有柴油标准的要求;

(6)现有的费托合成水处理工艺采用加碱中和然后提取混合醇的工艺路线,产生了大量的固废,环境不友好。

为解决上述问题,国家能源集团联合中科院大连化物所、国家能源集团宁夏煤业公司、北京低碳清洁能源研究院、中石化工程建设有限公司、南京工业大学、清华大学、中科院过程所、浙江工业大学、中国石油大学(北京)、河北工业大学、中国石油大学(华东)、中国神华煤制油化工有限公司等于2017年承担了国家重点研发计划——先进煤间接液化及产品加工成套技术开发。笔者将围绕项目组研究成果与技术开发的最新动态,详述下属5个课题承担的8个研究方向的最新成果。

1 技术开发研究体系

针对煤间接液化技术发展遇到的瓶颈问题,凝练了三大关键科学问题,设立了5个课题开展8个前沿研究方向的研发。

三大关键科学问题分别为:① 高性能钴/铁基催化剂制备、活化、反应和失活过程机理和动力学;② 大型浆态床反应器放大规律、过程强化和调控机制;③ 反应产物高效分离和高质化利用转化过程热力学和动力学。

5个课题为:① 高性能钴基费托合成催化剂规模化制备技术;② 高性能铁基费托合成催化剂规模化制备技术;③ 新型费托合成反应器及工艺、催化剂活化技术开发(包括渣蜡中固体物高效分离);④ 合成油生产无硫、低烯烃、低芳烃国六汽柴油集成技术开发;⑤ 合成水中低碳含氧有机物高效提取与水资源化技术开发及中试验证。

8个前沿研究方向为:① 通过对Co2C 介导的原位转晶技术、载体优化及工程放大研究,完成高性能钴基催化剂的制备及规模化应用;② 采用原位/非原位技术系统研究催化剂活性相生成机理及失活机理,开发高性能铁基催化剂的制备技术;③ 流化床铁基费托合成催化剂活化技术;④ 适应高浓度催化剂的浆态床反应器及工艺;⑤ 渣蜡中固体物高效分离技术;⑥ 合成油生产无硫、低烯烃、低芳烃国六汽油技术;⑦ 合成油生产无硫、低烯烃、低芳烃国六柴油技术;⑧ 合成水中低碳含氧有机物低成本高效提取技术。

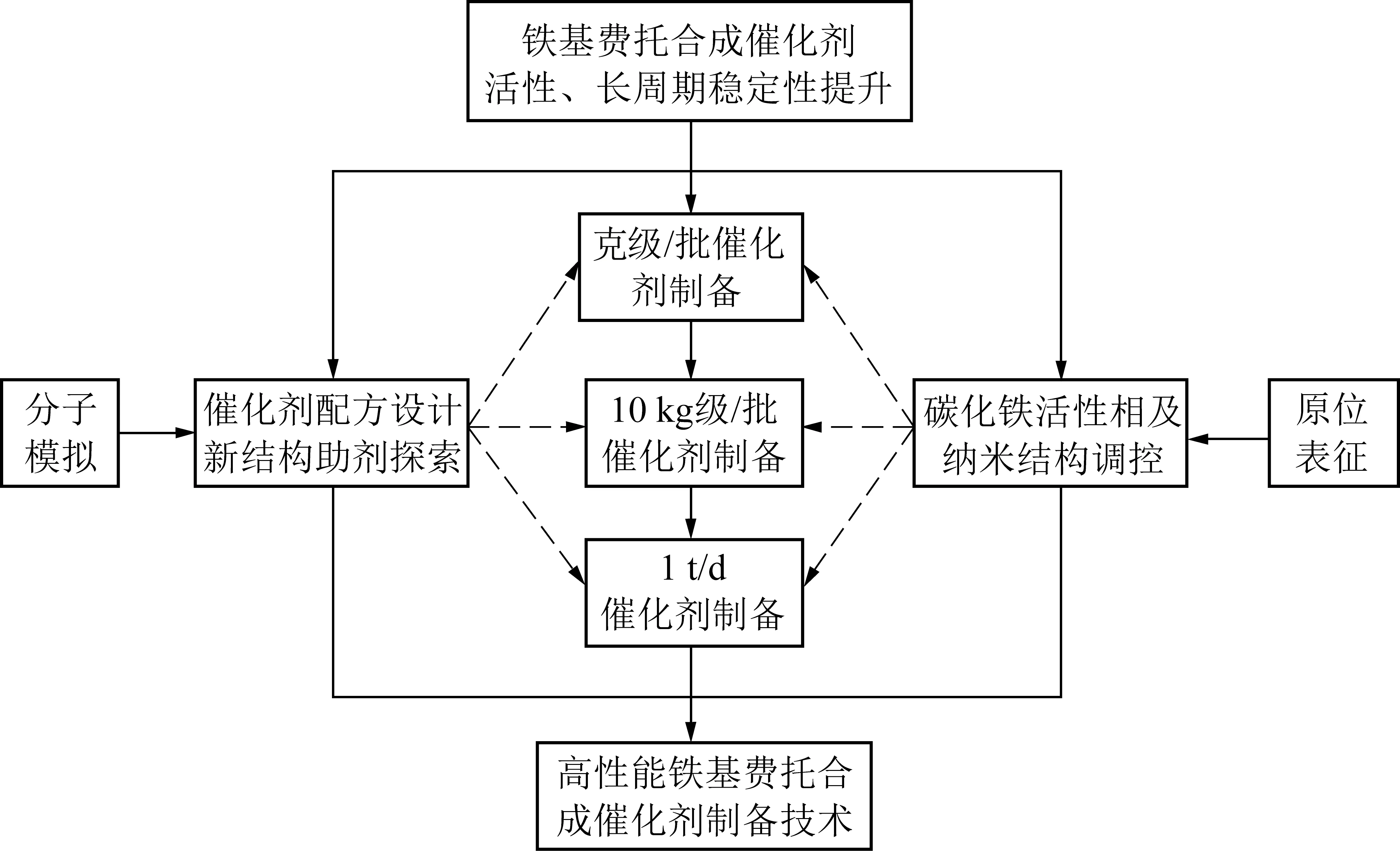

三大关键科学问题、5个课题和8个前沿研究方向的逻辑关系,以及理论研究体系如图1所示。

图1 先进煤间接液化及产品加工成套技术开发项目研究体系示意Fig.1 Schematic view of the research system for the advanced coal indirect liquefaction and product processing complete technology development project

2 研发进展

2.1 高性能钴基费托合成催化剂规模化制备技术

针对目前钴基费托合成催化剂目标产物选择性差、长周期稳定性有待提高等制约其工业应用的关键问题,开发新型高性能钴基费托合成催化剂,有效减少甲烷等副产物的生成,提高CO转化率,延长催化剂使用寿命,并实现新型钴基催化剂1 t/d规模化制备和每年15万t油以上规模工业示范应用。

2.1.1Co2C介导原位转晶技术及工程放大研究

图2 活性炭担载钴基Co/AC浆态床催化剂经碳化 钴介导晶相优化后的晶相变化Fig.2 Crystal structure analysis of Co/AC slurry bed catalyst optimized by cobalt carbide-mediated crystal phase

2.1.2钴催化剂载体研究

载体在负载型催化剂中的作用非常重要,钴催化剂工业用的载体主要有氧化硅[13-15]、活性炭[16-18]和氧化铝[19-21]。对氧化硅、活性炭和氧化铝孔结构进行了调节,通过对浸渍液表面张力的调节和载体表面官能团处理,控制钴活性组分分布于载体非扩散控制区域,解决扩散控制引起的放大效应问题。研究表明,氧化硅载体经优化处理可调节载体孔尺寸及分布,中孔区宽分布对解决内扩散控制有效,Co/SiO2催化剂油收率提高20%。考察不同孔分布的Al2O3催化剂载体,优化金属Co晶粒的分布,改进后催化剂进行了公斤级放大与长周期稳定性测试,由图3可知,放大后催化剂在1 800 h的长周期测试中表现稳定。

图3 公斤级放大催化剂1 800 h寿命评价Fig.3 Stability evaluation of kilogram scale catalyst for 1 800 h

2.1.3活性炭及氧化硅担载钴基催化剂1 t/d规模制备研究

以特殊工艺预处理的活性炭(AC)为载体,通过载体孔尺寸调节产生的空间限域效应以及载体-助剂-钴活性相间相互作用,制备具有高活性、高汽柴油组分选择性和高稳定性的Co/AC催化剂。通过对载体的预处理优化了载体孔道结构,通过助剂[22]改性使活性金属钴组份晶粒分布更集中,晶粒尺寸更小,有利于提高金属钴组分利用效率,因而提高催化剂活性;在上述研究的基础上,分别开展了1 t/d活性炭担载钴基催化剂制备和氧化硅担载钴基催化剂制备1 t/d规模的工程放大研究,并分别在公斤级催化剂装量中试装置上对两种催化剂的性能进行了1 200 h评价(图4),催化剂更换量低于20%,单次再生寿命达到6 000 h,满足研究目标的要求。

图4 活性炭担载钴基催化剂的公斤级催化剂装量浆态床单管放大试验Fig.4 Slurry bed scale-up test of activated carbon-supported cobalt-based catalyst in kilogram upgrade

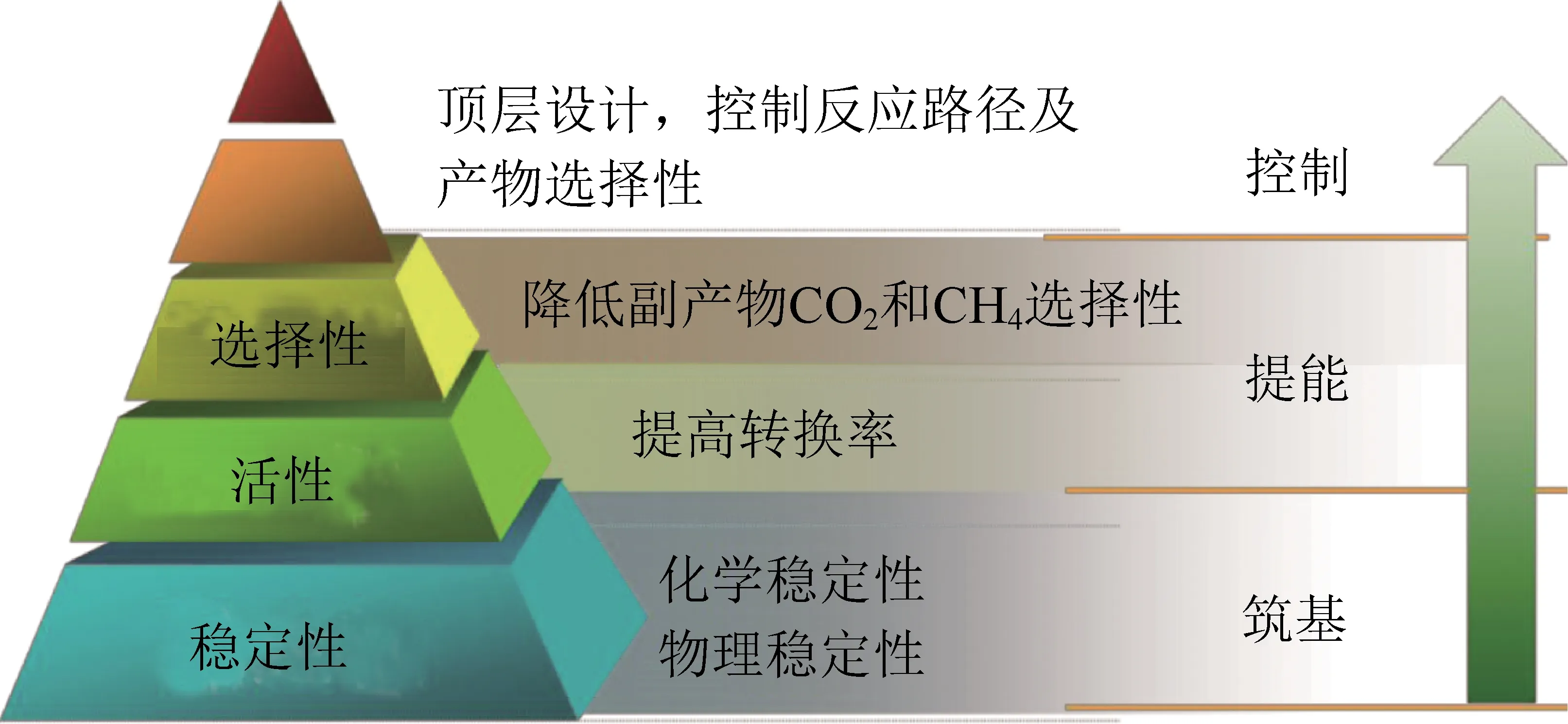

2.2 高性能铁基费托合成催化剂规模化制备技术

针对目前铁基催化剂在认识上存在的局限性、催化剂活性及产物选择性偏低、长周期运转稳定性有待提高等关键问题[23],从微观和宏观层面认知,开发高性能铁基费托合成催化剂,有效提高汽油、柴油和石蜡产品产量,减少CO2,CH4副产物选择性,实现1 t/d催化剂规模化制备,在50万t/a费托合成工业装置进行示范应用。研究技术路线如图5所示。

图5 高性能铁基费托合成催化剂制备研究技术路线Fig.5 Research route of preparation of high-performance Iron-based catalyst for Fischer-Tropsch synthesis

2.2.1费托合成铁催化剂的前驱体化结构控制与催化剂表面元素控制研究

采用分子模拟的方法对高性能费托合成铁基前驱体(2线水合铁Ferrihydrite,简称FH)的结构控制和催化剂表面助剂元素优化,目标完成对催化剂制备过程的分子模拟机理研究,实现FH基体-黏结性助剂-电子助剂元素在反应活性区域形成协同效应,提高催化剂的稳定性。分子模拟针对铁催化剂制备过程中最核心的沉淀反应,通过分子动力学模拟了铁前躯体2线水合氧化铁FH的形成过程,通过与实验制备的2线水合氧化铁FH的XRD衍射对照,更加符合实际体系(图6)。搭建了助剂B原子在Fe5C2表面的模型、初步模拟B原子在Fe5C2表面的CO吸附、脱附影响、尤其是对积碳的抑制作用。

2.2.2费托合成铁催化剂活性相及失活基础研究

铁基催化剂氧化态没有活性,只有活化后才有活性[24-26],活化后存在的几种铁碳化物如χ-Fe5C2,θ-Fe3C,ε(′)-Fe2(.2)C与 Fe7C3均可作为F-T反应的活性,普遍接受碳化铁是反应的活性相[27-30]。目前世界上的研究对碳化铁的生成机理依然存在争议[31],亦未发现可控制碳化铁晶相的方法[32]。基于此,从碳化铁的生成原理研究出发,通过实验提出最适宜的工业化碳化铁合成条件,对进一步研究催化剂稳定性助剂作用机理、催化剂活性与选择性优化打下了坚实基础。与荷兰埃因霍温理工大学分子催化实验室、北京科技大学等单位进行合作,研究取得了创新性研究成果,开发了一种稳定的超低二氧化碳选择性纯相ε′-Fe2.2C/ε-Fe2C费托催化剂制备技术[33],图7为采用环境透射电子显微镜(ETEM)成功观测到由纳米金属Fe转化成ε-Fe2C/ε′-Fe2.2C的过程与中间体。

图6 实验与模拟XRD对比Fig.6 Comparison of experimental and simulated XRD

图7 环境透射电子显微镜(ETEM)研究[33]Fig.7 Environmental Transmission Electron Microscopy (ETEM) research[33]

铁基催化剂在费托反应过程中易因积碳和相变等原因发生失活现象[34-35],影响催化剂的长程稳定性。因此从催化剂失活的主要因素着手,研究了积炭、硫含量对催化剂性能和活性相的影响,采用XRD,XPS,TPH-MS等方法对催化剂活性相进行了表征,通过关联表征和反应数据,初步获得了催化剂表面积炭对催化剂性能的影响规律。现有研究结果表明,非活性碳物种的沉积是造成该铁基催化剂失活的重要原因。同时,可以通过优化活化条件来减少催化剂积炭和失活,通过综合比较催化剂的CO转化率和产物选择性,采用温度T=533 K,H2/CO物质的量比=20的活化处理条件可减少催化剂在反应过程中的非活性碳物种沉积。

2.2.3完成1 t/d催化剂试生产,百吨油品/年中试装置运行

图8 三阶梯金字塔式研发思路Fig.8 Three-tiered pyramid research and development scheme

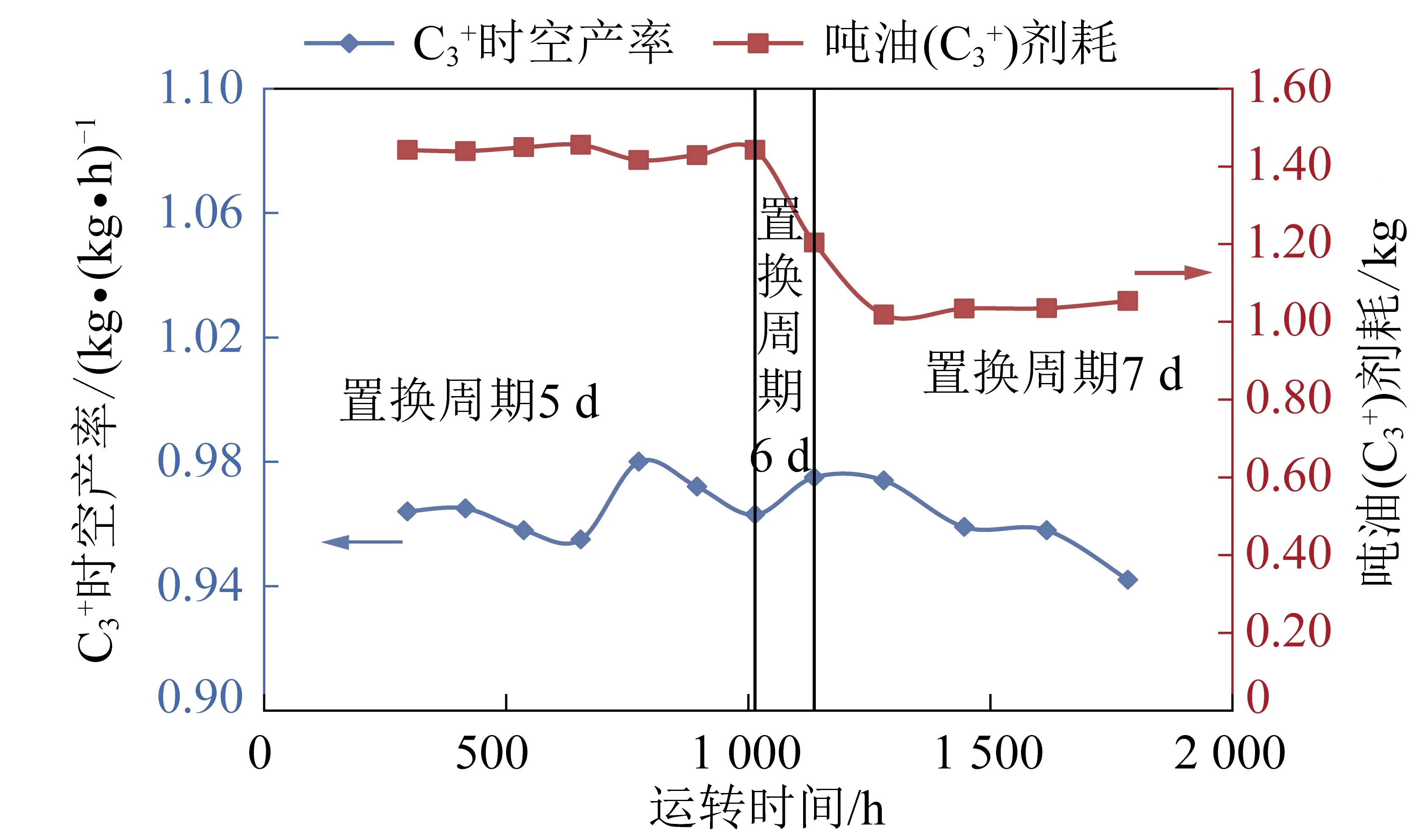

图9 CEU长期运行过程中时空产率和剂耗变化Fig.9 Changes in space-time yield and dose consumption during CEU long-term operation

从2017年立项至今,完成了具有自主知识产权CNFT-1催化剂的实验室定型、中试放大、工业试生产,形成了完整的催化剂配方和制备技术。在百吨级催化剂评价装置平稳运行2 000 h,各项性能试验结果与现有催化剂相比关键指标和总体性能相当,并通过石化联合会的鉴定。经过催化剂的工业放大和运转数据,建立的1 000 t/a的CNFT-1催化剂工业生产线,经过调试整改进入工业化连续生产阶段。2019年12月CNFT-1催化剂开始在50万t/a宁煤煤制油费托合成装置进行工业试验,目前累计生产百吨成品催化剂,已投入宁煤煤制油费托合成工业装置,考察催化剂的CO转化率、目标产物选择性和长周期稳定运转研究。截止目前CNFT-1催化剂在宁煤400万t/a费托合成装置的工业试验持续时间超过1 000 h,催化剂性能保持稳定。

2.3 新型费托合成反应器及工艺、催化剂活化技术开发

针对催化剂活化、费托合成反应器和渣蜡处理的瓶颈问题[42],开发高产能的浆态床反应器、催化剂活化技术和渣蜡处理技术。现有的浆态床活化和费托合成反应过程运行存在相互制约的问题,浆态床法催化剂活化催化剂开工时间长,采用气固流化床铁基费托合成催化剂活化技术,能够有效缩短装置开工时间,并增加催化剂替换灵活性。针对目前浆态床单台反应器产能低的问题,采用高性能铁基催化剂,开发适应于高浓度催化剂的新型气体分布器、内过滤、气液分离等内构件,并建立浆态床反应器模型,与工艺流程模型进行集成优化,实现反应过程强化,提高单台浆态床反应器产能30%达到65万t/a;针对从渣蜡中回收蜡的固含量过高问题,开发渣蜡高梯度磁分离技术,简化渣蜡处理工艺流程,提高蜡回收率,最终建成100 L/h渣蜡磁分离中试装置。

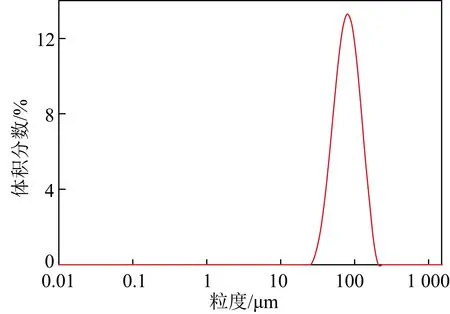

2.3.1铁基费托合成催化剂流化床活化技术

开展铁基费托催化剂气固流化的冷模实验和模拟研究[43],获得费托铁基催化剂颗粒的流态化特性,得知费托铁基催化剂属于Geldart A类颗粒(图10,11),脱气性能优于催化裂化(FCC)催化剂,更容易流化和输送[44-47]。光纤探针测量了费托催化剂的床层径向分布,颗粒浓度出现了环核结构,与FCC颗粒分布类似,如图12所示。

图10 费托催化剂颗粒类型示意Fig.10 Particle type of F-T Catalyst

图11 工业费托催化剂颗粒分布Fig.11 Particle distribution of industrial F-T catalyst

图12 费托催化剂在流化床内的径向分布Fig.12 Radial profile of catalyst volume fraction in the fluidized bed

为了提高实验分析结果的准确性和放大规律[48-49],建立了3套不同直径冷模气固流化床反应器(直径30,100和400 mm)和1套直径70 mm的中型热态气固流化床反应器。在直径30 mm流化床内测量了催化剂的磨损性能;在直径100 mm流化床内,利用光纤探针对催化剂气固流体力学参数进行了测量,提出沿反应器轴向变径串联的结构,并设计、建造了一个直径400 mm(顶部变径为800 mm)的冷模实验装置。

在直径70 mm的热态反应器(顶部变径为105 mm)上进行热态流化试验和铁基催化剂活化工艺条件试验,考察表观气速、反应压力等参数。由表2可知,气固流化床活化的催化剂的费托合成反应性能与浆态床活化的相当,CO的单程转化率超过60%,达到课题要求的技术指标。同时验证了气固流化床活化后催化剂可以长期存储的设想。并在直径70 mm的气固流化床反应器内分别进行了F-T催化剂在常压和最高压力3.0 MPa下的气固流体力学试验。与中科院过程所合作开展利用能量最小多尺度模型(EMMS)[50-51]对铁基催化剂气-固流化进行模拟,针对热态试验结果进行了初步的模拟,模拟结果与试验结果基本一致。

表2 铁基催化剂气固流化床活化的搅拌釜性能结果

Table 2 Activation performance of F-T catalyst in the gas-solid fluidized bed

参数浆态床活化气固流化活化正常卸料气固流化活化后氮封存储980 h活化温度/℃260260260活化压力(表压)/MPa2.01.31.3活化时间/h2488新鲜气H2/CO物质的量比4.808.648.64表观气速/(m·s-1)—0.290.29CO转化率/%65.065.365.7CO2选择性/%26.626.127.4CH4选择性/%1.51.31.4

注:搅拌釜评价条件:单程1次通过,新鲜气H2/CO物质的量比=3,新鲜气空速20 L/(g·h)(标准状态),反应压力2.3 MPa,反应温度 265 ℃。

图13 3.0 MPa流化床流体力学试验Fig.13 Hydrodynamics experiment of fluidized bed

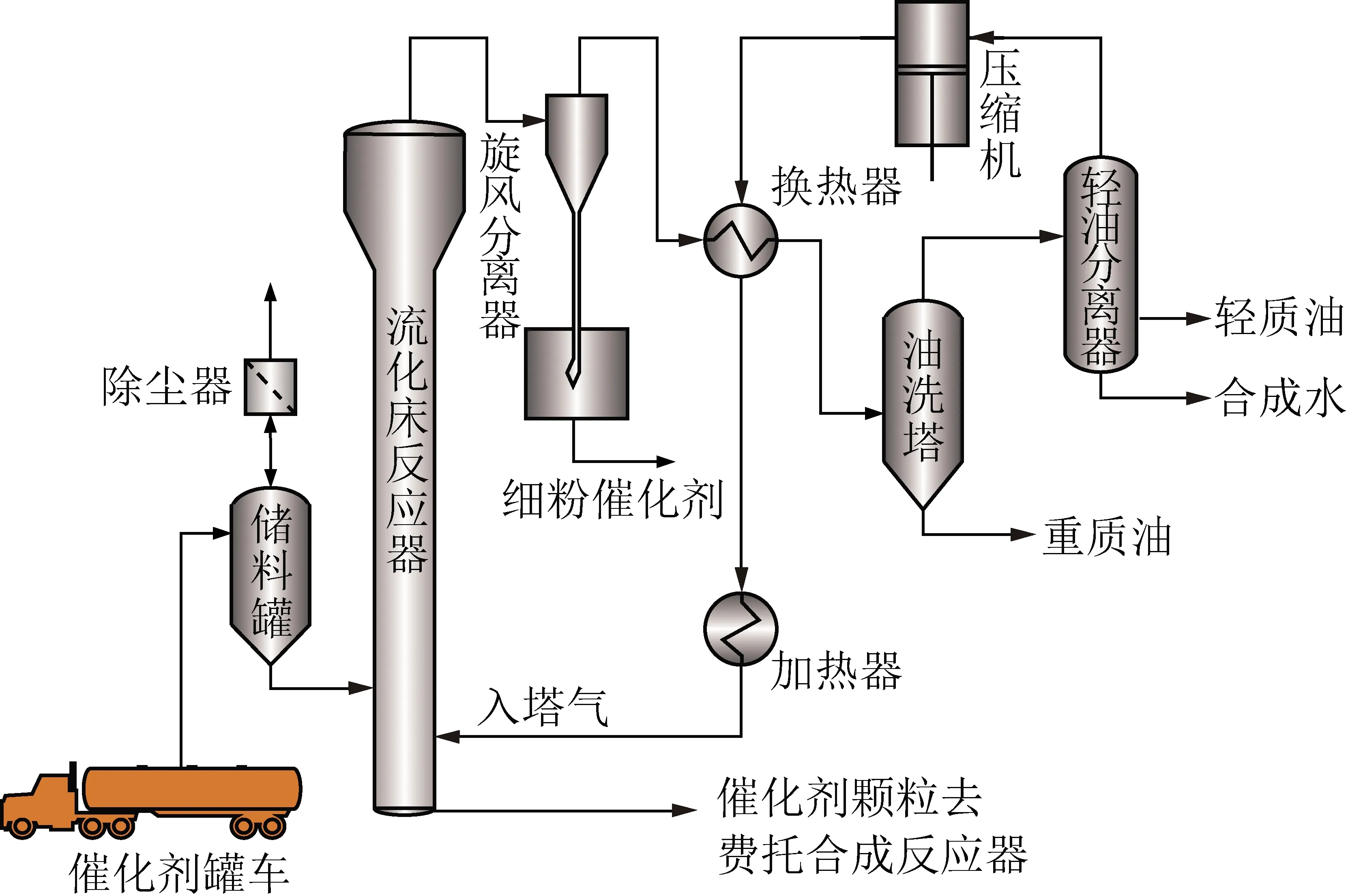

图14 20 t/批气固流化床示范装置流程示意Fig.14 Schematic diagram of Demonstration plant of the gas-solid fluidized bed

流体力学试验结果显示在0.3~0.7 m/s空塔气速下,密相段处于湍流状态,操作压力越高,密相段的床层越稳定如图13所示。以此为基础进行了20 t/批气固流化床催化剂活化的方案和基础设计。流程示意如图14所示。其中设计流化床反应器最高操作压力为3.0 MPa,最高操作温度270 ℃,反应器直径2.0~2.5 m;反应器内部和外部设两级旋风,分离后气体采用油洗等方式分离5 μm以下的夹带颗粒等。最终根据气固流化床示范装置建设地点条件及预算情况,确定示范装置建设依托宁煤400万t/a间接液化项目中费托合成装置,利用现场原有催化剂浆态床活化装置的取热系统、分离系统和气体循环系统,使得总投资控制在预算范围之内,同时流化床活化后的催化剂可直接转移到费托合成系统内完成一次置换,目前已完成示范装置基础设计,正在开展详细设计工作。

2.3.2单台浆态床反应器产能提升

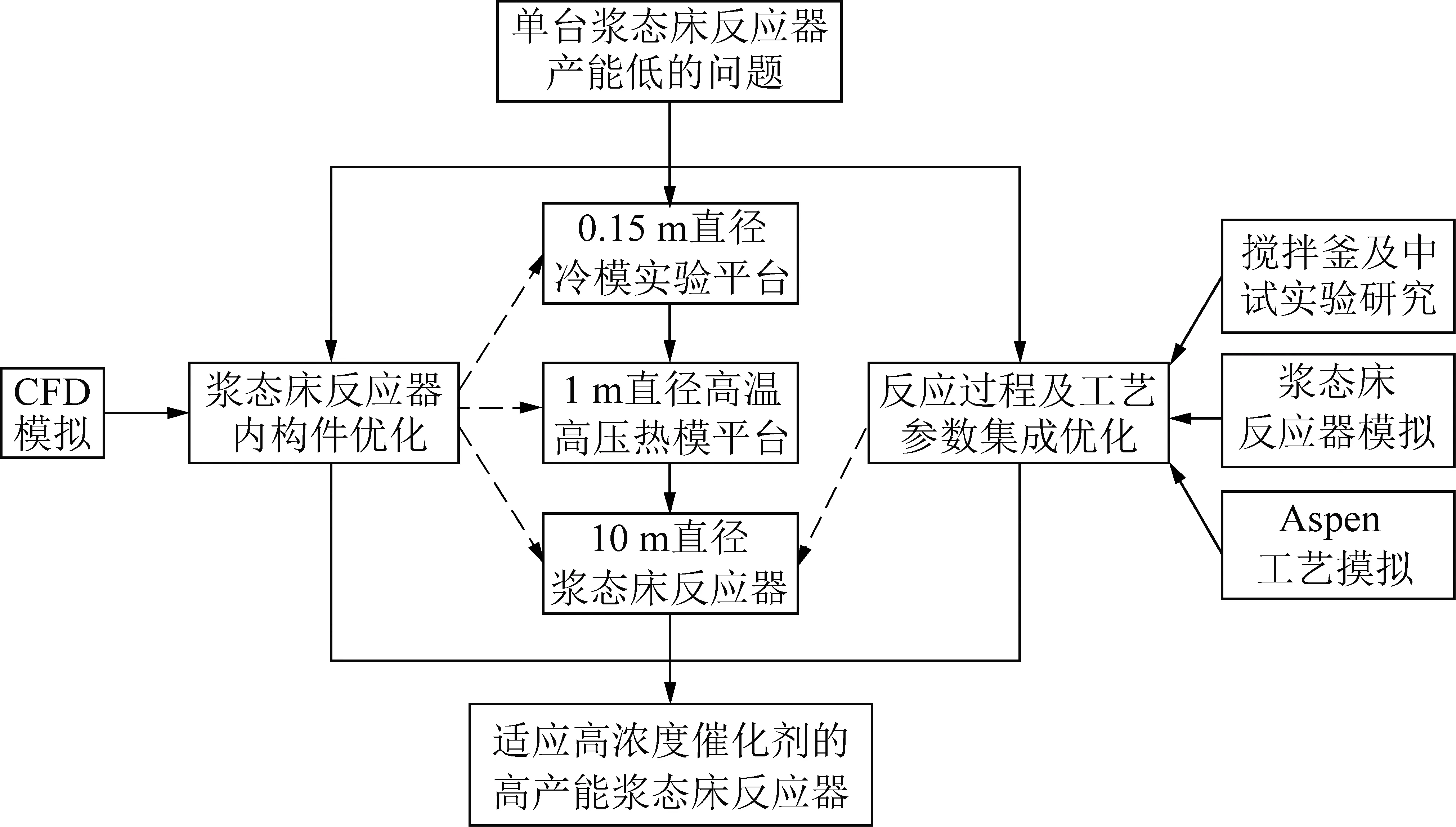

按照工业放大规律,首先对上海建成的费托合成浆态床中试装置的工艺流程和反应器内构件进行了优化,并于2018年11月—2019年1月连续稳定运行2 000 h,产能规模从60 t/a提高到100 t/a,在中试装置上不仅考察和验证了自主开发的CNFT-1催化剂的性能,也验证了浆态床反应器产能提高的可能性。针对单台浆态床反应器产能低的问题,结合能量最小多尺度模型(EMMS)和群平衡模型(CFD-PBM),建立考虑气泡群及颗粒群等介尺度结构的相间作用力模型,并采用CFD模拟结合冷模、热模实验对反应器内构件进行优化,使其能够适应高催化剂含率和高产能下的运行;同时,将浆态床反应器模型和Aspen工艺流程模拟结合,根据搅拌釜小试、浆态床中试工艺实验结果,对反应过程及工艺参数进行集成优化,提高单台浆态床反应器产能的工艺系统配套。研究技术路线如图15所示。

图15 适应高浓度催化剂的浆态床反应器技术路线Fig.15 Technical route for the research of slurry bed reactor with high concentration catalyst

气体分布器是浆态床反应器最重要的内构件之一,影响着气体的分布均匀状况及初始气泡尺寸,进而影响整个低高径比反应器的流场行为和反应性能[52]。国内工业规模的浆态床反应器往往采用气体管式分布器,分布器内部气体压力因管阻压降、动量回复或者出孔口压力不同而动态变化,因此分布器沿程各孔的流速(或流量)分布往往不均匀。例如图16(a),(b)中的散点分别是ACRIVOS等和KULKANI等测量的单根直管气体管式分布器的气体分布情况,可见穿孔气速沿流体流动方向均逐渐增加[53-54]。然而,由于分布器结构复杂,精细模拟会大幅度增加网格数量,降低多相流动模拟过程鲁棒性,目前大多将其简化为均匀进气状态,而忽略了潜在的非均匀进气特征。本项目通过建立分布器内部压力分布的一维数值模型,求解分布器沿程气体流量分布,图16(a),(b)中的实线是模型预测结果,与实验结果的较好对应也验证了模型的准确性。模型预测结果将进一步耦合到CFD模拟计算中,考察对反应器流体力学及反应行为的影响,为分布器的设计提供方向指导,将有助于提高工业规模浆态床反应器模拟的准确性。后续计划建成直径4.5 m的浆态床冷模装置,进一步降低放大风险。

图16 气体分布器中不同轴向位置的孔口速度分布Fig.16 Axial profile of Perforation rate in the gas distributor

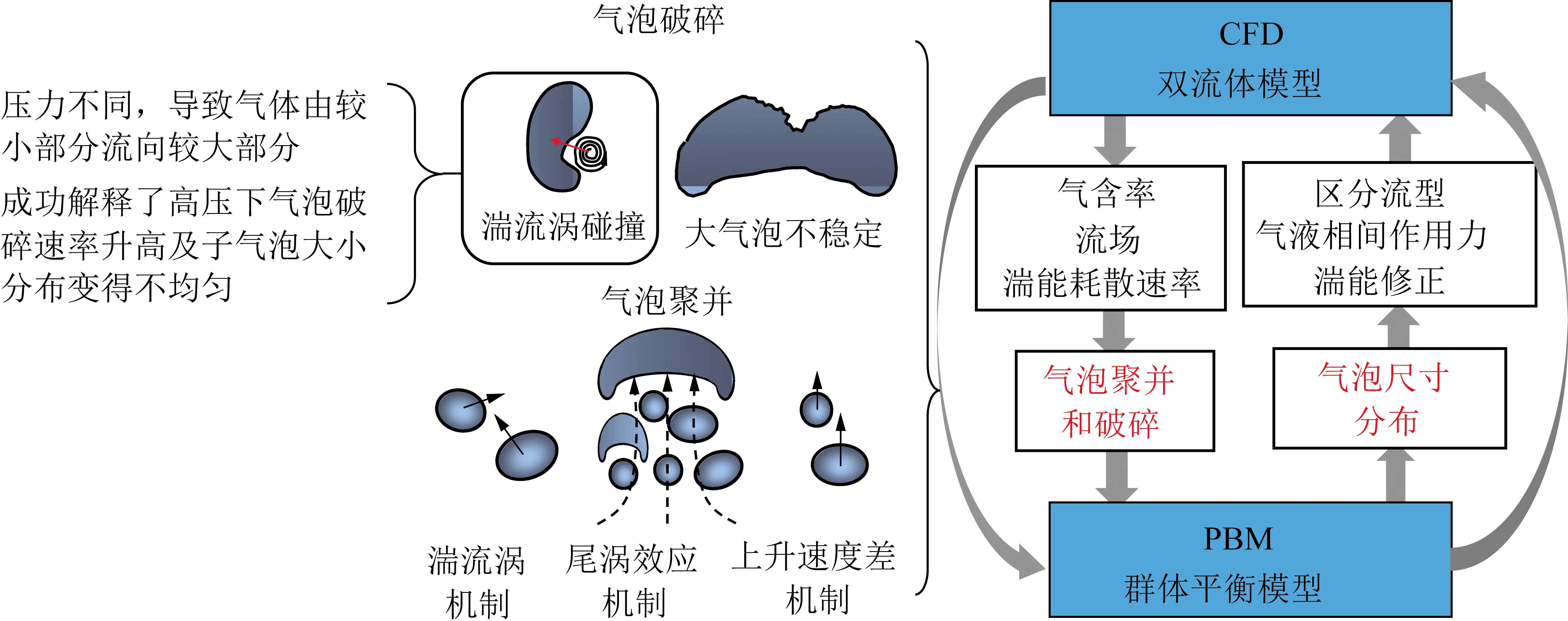

基于对气泡群和颗粒群等介尺度结构及其聚并破碎的机理分析,深入挖掘影响气液固体系的能量耗散机制,通过建立稳定性条件来反映不同控制机制间的协调,从而发展基于介尺度理论的包含流动、传质、传热、混合和化学反应的多相流模型,实现对传递和反应过程的定量分析[55-57]。针对三相体系中相间作用力的建模,建立基于能量最小多尺度方法的多相流模型,采用EMMS模型的基本原理如图17所示。目前基于EMMS原理建立了气液双气泡尺寸(Dual-Bubble-Size,DBS)模型。模型能够捕捉随着表观液速增加气含率减小,流型过渡延迟的观测现象。基于模型预测的结构参数,重构有效曳力系数,与CFD耦合,能够准确模拟不同操作模式的平均气含率及局部气含率径向分布。与其他曳力模型相比,优势明显。由图16可以看出模型建立过程中考虑了总能量NT的耗散机制分解方式及其稳定性条件,采用了CFD-PBE耦合模型建立守恒公式,确定气泡行为修正因子,最终确定了相互作用力模型[58-59]。

图17 EMMS模型基本原理Fig.17 Basic principle of the EMMS interaction model

同时,利用已建立的双流体模型与群平衡模型相耦合的CFD-PBM模型框架,加入考虑内部流动机制的高压破碎模型来对工业条件下的浆态鼓泡床反应器进行模拟。CFD-PBM耦合模型的主要组成和建模思路如图18所示。随着压力的增加,由于气泡破碎增强,全局气含率显著增加。温度对气含率的影响主要通过其对液体的黏度和表面张力的影响体现。随温度升高,气含率显著增加。这是因为温度升高使液体黏度从31.7降低到4.7 mPa·s,气泡破碎速率增大。

图18 CFD-PBM耦合模型示意Fig.18 Schematic diagram of CFD-PBM model

可见,采用基于EMMS理论建立两相相互作用模型,并进行了浆态床反应器反应性能和流体力学模拟;采用冷模装置研究了高黏度体系的气泡流体力学行为,并建立CFD-PBM模型;完成了浆态床反应器相关的流体力学和反应器模型基础研究,据此确定产能提高30%的方案。

2.3.3渣蜡磁分离研究

针对从渣蜡中回收蜡的固含量过高问题,利用渣蜡中的催化剂颗粒具有磁性的特点,开发渣蜡高梯度磁分离技术[60-62],利用聚磁介质内构件在外加磁场下所产生的高梯度磁场对渣蜡中催化剂细粉的强大磁场力,实现渣蜡中催化剂细粉的絮凝、吸附,进而实现渣蜡中液固的精细分离。为了提高分离效率,采用重力沉降串联高梯度磁分离技术对渣蜡中的固体催化剂进行分离,技术路线如图19所示。

图19 渣蜡固体物高效分离技术路线Fig.19 Technical route for efficient separation of the slag wax

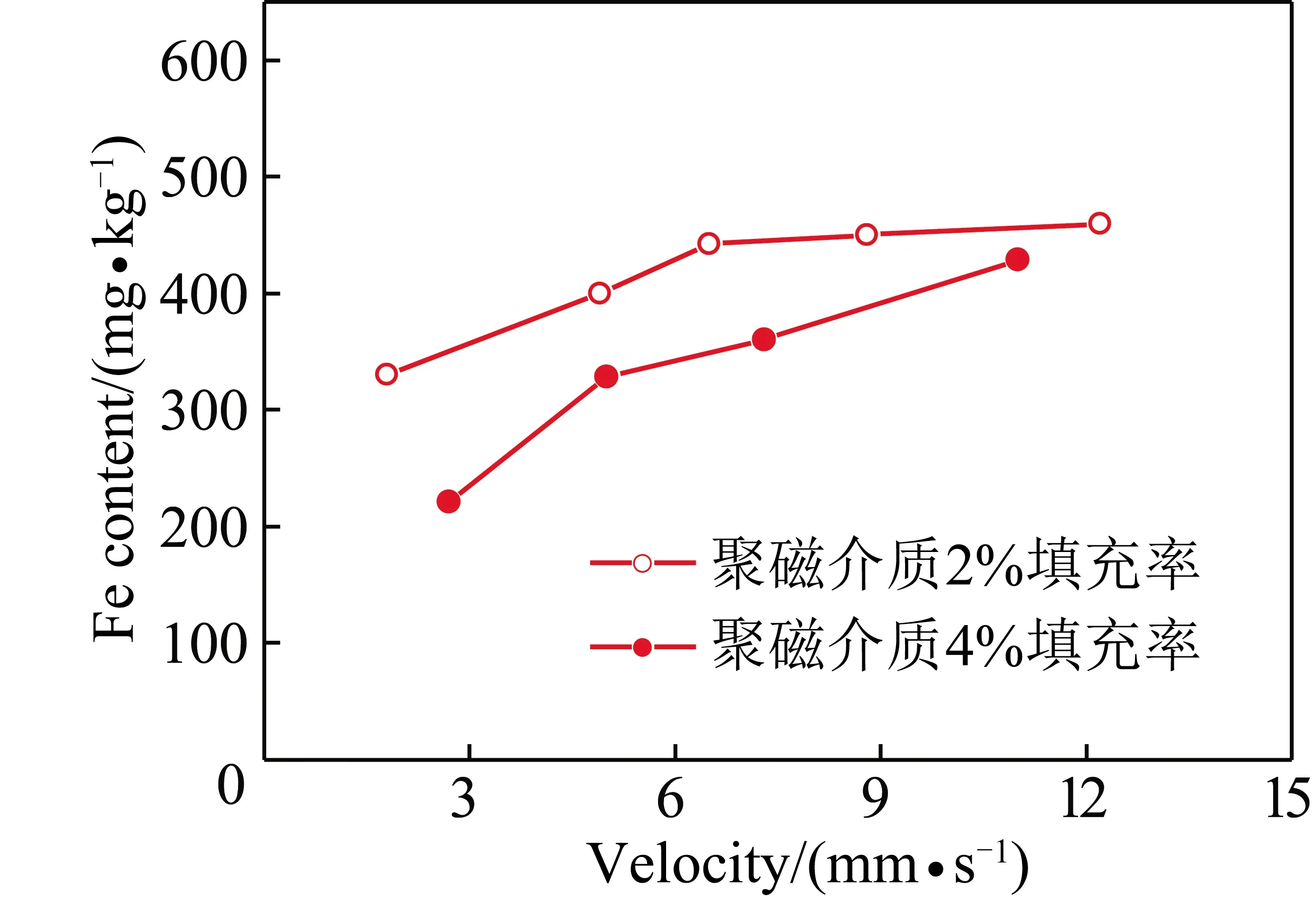

在原有研究的基础上,设计建造了一套20 L/h处理量的高梯度磁分离装置(图20(a)),对高梯度磁分离器中心腔体的背景磁感应强度进行了测量,得到了腔体内的磁感应强度分布。采用轻质白油和催化剂配制冷态浆液,考察了流速、磁感应强度、钢毛直径、反冲洗方式等对分离效果的影响,分离后样品的铁含量和浆液流速呈正比关系;与背景磁感应强度呈反比关系;装填细钢毛比粗钢毛的分离效果更好;气、液交替反冲洗的效果要好于单独使用液体反冲洗;随着流速增加,饱和吸附量逐渐减小。

采用宁煤400万t/a间接液化装置现场蜡过滤单元的稳定蜡和一级过滤渣蜡样品进行了热态实验(图21),由图21可以看出分离后样品的铁含量变化规律和冷态试验相似,较低的流速下经过分离后的渣蜡铁含量可以降到约200 mg/kg。

图20 高梯度磁分离试验装置Fig.20 Experimental equipment of magnetic separation with high gradient

图21 不同流速的渣蜡的磁分离热态实验结果Fig.21 Hot-state experiment,effect of flow rates of slag wax on magnetic separation

按照冷态和热态磁分离试验,设计了具有更高磁感应强度的高梯度磁分离中试设备(图20(b)),处理量预计在100 L/h以上。目前开发费托合成渣蜡高梯度磁分离技术,可提高蜡回收率,完成了20 L/h热态的渣蜡磁分离试验,分离后铁含量接近200 mg/kg。

2.4 合成油生产无硫、低烯烃、低芳烃国六汽柴油集成技术开发

针对现有技术难以从合成油生产合格汽柴油产品问题[63-66],开发适宜于费托合成蜡生产汽油的催化裂化技术、直链烃异构化技术,并集成现有烷基化技术实现从合成油生产国六汽油;依据煤直接、间接液化油的特点,通过调和生产国六柴油,进一步调整两种调和组分的生产工艺,实现低成本生产国六柴油。合成油高质化利用研究技术路线如图22所示。

图22 合成油高质化利用研究技术路线Fig.22 Research and technique routes of the high quality utilization of syncrude

2.4.1费托合成蜡生产国六汽油调和馏分的催化裂化技术

本研究开发适宜于费托合成蜡生产汽油的催化裂化技术。研究合成蜡及其催化裂化产物分子结构组成,研制高异构化、适度芳构化活性合成蜡催化裂化专用催化剂,研究合成蜡催化裂化反应热力学与动力学,开发合成蜡催化裂化流态化反应工艺技术。

根据费托合成蜡的性质,其裂化性能与常规VGO的差异性,需要开发F-T蜡新型催化裂化工艺和催化剂,调控一次裂化反应转化率,强化二次反应中汽油馏分烯烃的异构化、芳构化反应。F-T蜡催化裂化反应的热力学分析表明在420~480 ℃反应域内实现费托蜡的裂化反应(吸热)和汽油馏分中烯烃的异构化、芳构化等(放热)反应优化是可行的[67-68]。研究发现,F-T蜡催化裂化生产清洁汽油涉及宽馏分、不同尺寸烃分子的转化,稀土改性Y分子筛可以增加汽油收率、提高汽油异构烷烃含量,同时降低烯烃含量[69-71];金属改性ZSM-5分子筛与Y分子筛配合,可以增加汽油芳烃含量,通过金属调节酸性和合理控制分子筛配比[72]。在多次筛选、改性催化材料的基础上,根据实验评价定型了专用催化剂,并对催化剂完成了放大制备,可以实现生产过程中汽油“增芳、降烯、提收率”的技术目标(图23)。

图23 催化裂化技术研究思路Fig.23 Research approaches of catalytic cracking technology

对制备出的F-T蜡催化裂化专用催化剂在5~20 g/min小试装置上与放大制备的催化剂进行对比评价,获得的催化裂化汽油满足研究法辛烷值≥90(模拟计算法)的考核指标,同时汽油的硫质量分数≤10×10-6,烯烃体积分数≤25%,芳烃体积分数≤35%(图24)。

图24 专用催化剂小试催化裂化汽油烃组成对比Fig.24 Comparison of the gasoline composition of small scale catalytic cracking tests using dedicated catalysts

图25 3种反应器型式的催化裂化产品分布Fig.25 Catalytic cracking product distributions of the three kinds of reactors

使用3 kg/h催化裂化中试装置,对比研究了常规提升管、快速床和湍动流化床3种反应器,优化了反应器型式(图25)。新型湍动流化床反应器型式可以实现汽油馏分烯烃<25%,研究法辛烷值RON>90的目标,获得了关键动力学数据,具备提供编制工艺包基础数据的条件。

在此基础上进行了费托合成蜡催化裂化热力学研究。根据费托合成蜡的平均分子结构和反应特性的相似性,确定以正三十一烷为模型化合物模拟费托合成蜡催化裂化反应历程,构建反应网络,研究了长链正构烷烃催化裂化反应制清洁汽油馏分的热力学规律。通过计算长链烷烃裂化为烯烃、再由烯烃发生异构化和氢转移反应生成异构烷烃的反应平衡常数和反应焓变,发现该反应过程强化烯烃环化反应的发生是关键;烯烃环化反应焓变小于0,高温不利于反应向正反应方向进行,环烷烃脱氢芳构化反应平衡常数较大,并且随温度升高而增大;宏观耦合各类反应有利于实现反应系统的热量平衡。

2.4.2直链烃异构化催化剂与工艺开发

本研究主要开发适宜于合成油低碳直链烃异构化技术,评价和确定合成油低碳直链烃产物加氢异构化催化剂与工艺体系,开发合成油低碳直链烃产物异构化催化剂的合成与制备技术,研究与优化合成油低碳直链烃产物异构化工艺条件。

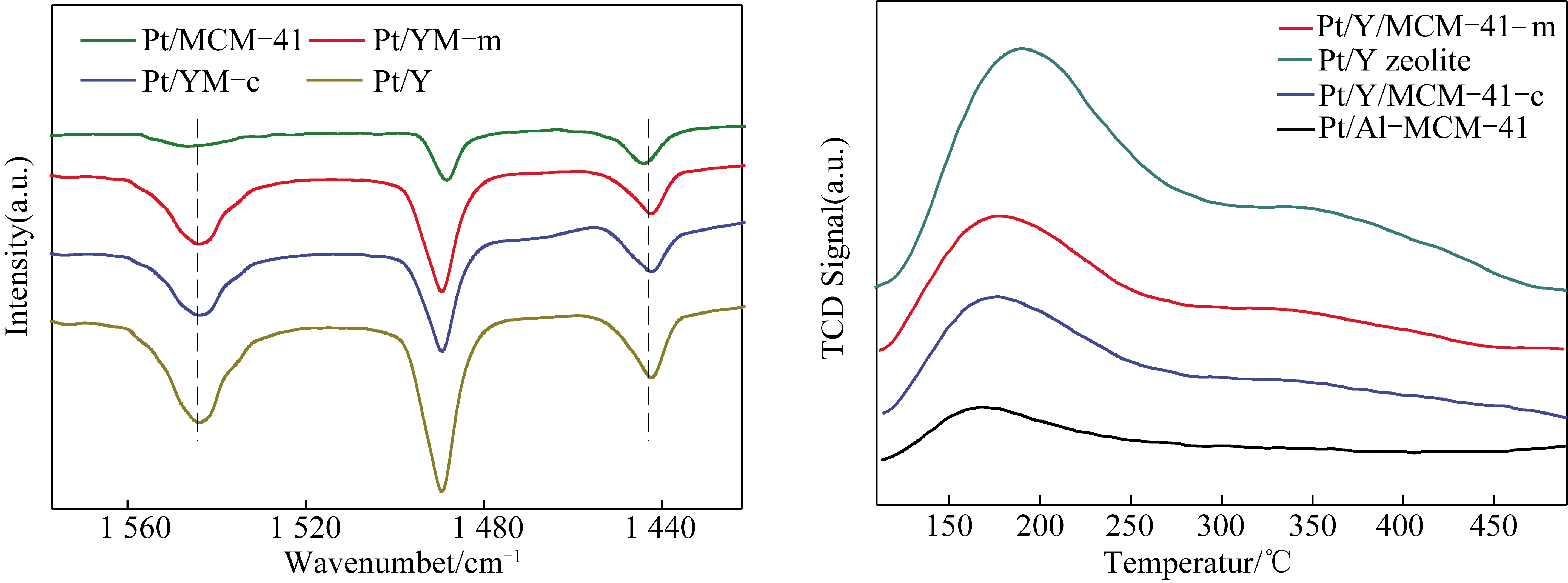

针对费托合成低碳直链烃异构化过程,展开异构化催化剂及工艺评选、催化剂制备及表征工作。目前,在均匀负载贵金属铂(Pt)的条件下,进行了10 g级的4种系列异构化催化剂Pt-Al2O3/Cl,Pt-Y/MCM-41,Pt-MOR/MCM-41,Pt-SAPO-11的制备,并采用XRD,SEM,Py-IR,NH3-TPR,BET等表征了复合材料的结构和基本性质,并在直链烃异构化固定床连续反应中试装置上初步进行了单程异构化反应评价。催化剂表征结果显示:Pt-Y/MCM-41中Y沸石活性酸位得以保留,强酸性质被缓和(图26),该催化剂在一定程度抑制烷烃碳链的裂化,有利于烷烃异构化[73-74]。

以陕煤精制油为原料,评价了原料进行单程异构化反应,结果见表4。由表4可知,所选的催化剂体系液体收率均超过95%,C5~C6异构化收率在20%~35%、辛烷值≥87(模拟计算法),硫质量分数≤10×10-6,芳烃体积分数≤3%,均满足研究目标。

图26 催化剂的酸性表征[74]Fig.26 Catalyst acidity characterization[74]

表4 不同催化剂催化陕煤精制油异构化性能评价

Table 4 Catalytic isomerization performances of various catalysts using Shaanxi coal refined oil as the raw material

催化剂指标Pt-Al2O3/ClPt-MORPt-MOR/MCM-41Pt-YPt-Y/MCM-41液体收率/%96.295.597.795.997.9C5异构化收率/%27.523.420.521.619.7C6异构化收率/%34.629.926.226.724.5异构化选择性/%82.484.778.683.480.2研究法辛烷值90.2192.4588.0388.390.66硫质量分数/10-67.25.25.66.77.4芳烃体积分数/%0.110.230.320.360.33

2.4.3百万吨级煤直接/间接液化工业装置生产的柴油组分调和

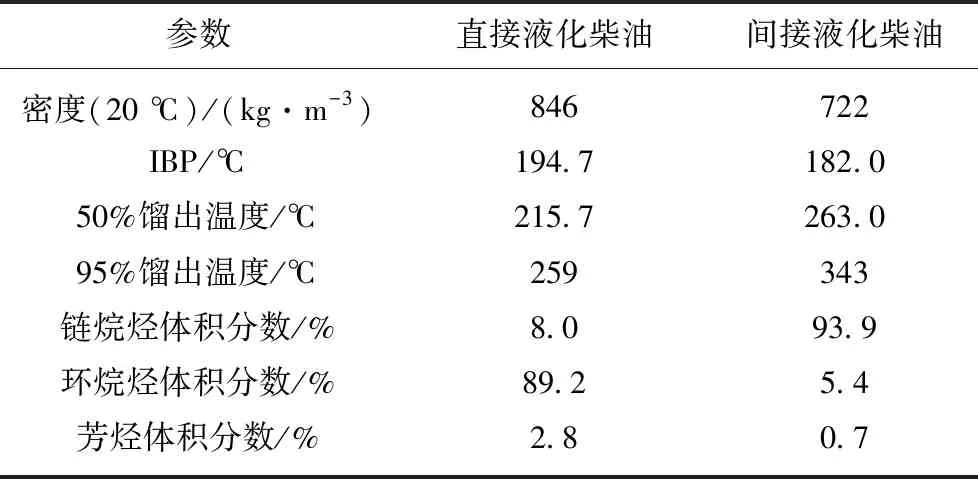

煤直接液化柴油和煤间接液化柴油两者不同的加工工艺决定了各自的性质特点,煤直接液化柴油主要由环状烃构成,经过深度加氢提质后具有硫氮及芳烃含量低,凝点、冷滤点低、储存安定性好等特点,但其十六烷值偏低[75-76]。煤间接液化柴油主要由烷烃构成,具有十六烷值高、几乎不含硫氮及芳烃等特性,但其密度低,凝点高,低温流动性差[77-79]。由两者的性质特点可以看出,两者的密度、低温流动性及十六烷值存在很好的互补关系,有望通过调和实现优势互补[80-82]。据此,课题组开展了煤直接液化柴油和间接液化柴油调和试验。

煤直接液化柴油取自百万吨级的神华煤直接液化工业示范装置,煤间接液化柴油取自宁煤400万t/a的煤间接液化工业示范装置。在研究了其性质的基础上(表5),将煤直接液化柴油组分与煤间接液化柴油组分进行批量调和试验,并考察了两者的相容性和调和油性质。由图27可知试验用煤直接液化柴油与煤间接液化柴油调和得到的调和油颜色均匀、透明,通过观察未发现分层、絮凝和沉淀现象,说明两者具有很好的相容性。进一步通过性质分析显示,两者调和后密度、低温流动性及十六烷值等性质实现了很好的互补,得到了满足需求的调和柴油组分。

2.5 合成水低碳含氧有机物高效提取与水资源化技术开发及中试验证

本研究主要针对费托合成污水有机物含量高、组分复杂、酸度高等特点,开发基于渗透汽化膜分离、隔壁塔特殊精馏、耐酸生物转化资源化、污水生物与化学深度耦合的低能耗绿色集成技术,克服传统费托合成水加碱中和工艺存在的能耗高、盐产生量大、废水排放量大等关键技术问题,实现低碳含氧有机物的高效分离及有机物与污水的同步资源化利用,最终设计并建造吨/日级中试验证装置并运行。研究技术路线如图28所示。

表5 直接和间接液化柴油的性质

Table 5 Properties of direct and indirect liquefied diesel

参数直接液化柴油间接液化柴油密度(20 ℃)/(kg·m-3)846722IBP/℃194.7182.050%馏出温度/℃215.7263.095%馏出温度/℃259343链烷烃体积分数/%8.093.9环烷烃体积分数/%89.25.4芳烃体积分数/%2.80.7

图27 试验样品外观Fig.27 Appearances of the test samples

图28 合成水资源化利用技术路线Fig.28 Technical route for synthetic water resources utilization

2.5.1高耐酸、抗溶胀、高富集渗透汽化膜分离技术

渗透汽化膜分离是在液体混合物中组分蒸气压差的推动下,利用组分通过致密膜溶解和扩散速度的不同实现分离的过程,其突出的优点是能够以低的能耗实现蒸馏、萃取和吸收等传统方法难以完成的分离任务。为了实现高效稳定地从费托合成水中回收具有经济价值的小分子有机物,需要对膜材料,铸膜工艺[83],多元组分与膜之间的相互作用[84]以及分离层与支撑层之间的结合性质[85-86]等方面进行系统的研究。

课题组制备了PDMS/陶瓷复合膜并考察了多组分体系与复合膜之间的相互作用。图29为制备的PDMS/陶瓷复合膜的断面和表面电镜图[87],通过电镜图可以发现制备的复合膜膜厚在5 μm左右,表面平整无缺陷。为了更加接近真实体系和考察多组分体系与膜之间的相互作用,根据真实费托合成水的组成制备了多元模拟体系并测试了PDMS/陶瓷复合膜对该体系的分离性能。PDMS/陶瓷复合膜可以较好的从水中分离出非酸性有机物。膜的通量达到928 g/(m2·h),考察了PDMS/陶瓷复合膜的长期稳定性,结果表明在连续操作200 h后,膜性能依旧保持稳定。

图29 PDMS/陶瓷复合膜电镜[87]Fig.29 SEM images of the as-prepared PDMS composite membrane[87]

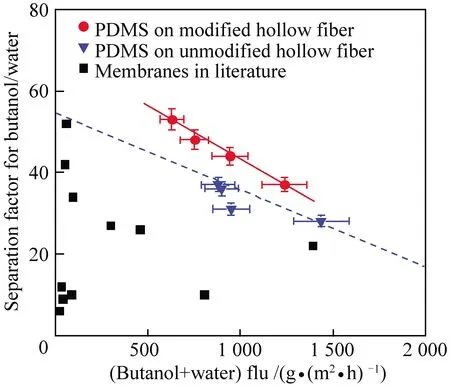

为了进一步优化膜性能并提高复合膜的稳定性。可以直接对多孔支撑体进行化学改性,在其表面接枝上与相应聚合物分离层相互作用的基团,可以快捷高效地提高聚合物分离层与支撑体之间的相互作用,从而增强分离膜的界面结合力。图30为使用改性后的支撑体制备的PDMS/陶瓷复合膜对丁醇/水体系的分离性能要优于文献所报道的数据,并且优于使用未改性支撑体制备的复合膜的性能[88]。将使用改性后支撑体制备的PDMS/PVDF复合膜用于ABE体系的分离,如图31所示,在100 h的测试时间内,复合膜表现出对ABE体系的优异分离性能,且能保持较稳定[88]。

图30 与文献中最先进的聚合物膜在从水溶液中回 收丁醇的性能对比Fig.30 Performance comparison with state-of-the-art polymeric membranes in literature for butanol recovery from aqueous solution

图31 PDMS/陶瓷(改性后)复合膜分离丙酮/丁醇/乙醇/水 (0.6%/1.2%/0.3%/98%)体系的长期稳定性测试[88]Fig.31 A typical result of PDMS membrane supported on surface-modified substrate for continuous pervaporation separation of acetone/butanol/ethanol/water(0.6%/ 1.2%/0.3%/98%) mixtures[88]

有机支撑体与陶瓷支撑体相比具有成本低,易于加工等优点。但是在PDMS/PVDF复合膜的制备过程中,有很多的因素会影响到复合膜的结构稳定性和分离性能,例如铸膜液黏度,支撑体孔径,分离层厚度等。为了使PDMS/PVDF复合膜获得较高的分离性能,研究对上述的影响因素进行系统的研究,并优化并得出最佳的铸膜条件。

首次提出渗透气化膜替代传统加碱提取工艺,开发高耐酸、多组分污染物分离的膜处理技术,实现合成水中醇类有机物/水与酸类物质的高效分离,从而解决酸性物质对后续精馏装置的腐蚀问题,进一步降低精馏的能耗和成本。

2.5.2内部能量集成隔壁塔与特殊精馏集成的有机物分离技术

目前,世界上已工业化的费托合成水提取技术主要是Sasol-I厂的回收工艺[89]。该流程主要使用常规精馏技术并涉及反应过程,大部分产品的纯度和提取率都不高,相应的技术经济性也不高。尽管可以将合成水中的醇类催化转化成烃类[90-92],但尚未实现工业化。国内有关单位也进行过相关的技术开发和基础研究,大多采用常规的精馏序列[93-94]。膜分离技术被引入到该过程中,用以实现共沸物的最终脱水[95-97]。对于含氧有机物的提取而言,由于合成水处理量非常大,同时系统的投资和连续稳定操作都是必须考虑的重要因素。因此,现阶段精馏仍为实现合成水规模化提取的最合适手段。由于能耗是影响整个过程经济性的主要因素,因此如何降低精馏过程能耗成为过程的核心问题,故该部分研究的主要目标为通过低能耗的精馏技术将脱酸后的费托合成水中的含氧有机物进一步提取。采用内部能量集成等过程强化手段可显著降低精馏过程能耗[98-99],对该体系而言,使用内部能量集成的隔壁塔技术能够起到明显节能效果。为此,本工作重点研究隔壁塔用于该体系时的最佳结构及操作参数,以及大通量高效立体传质塔板在隔壁塔中的应用特性。同时,针对该物系共沸体系较多的特点,开发各类共沸物系的特殊精馏分离技术及耦合工艺。

根据原料组成并考虑分离过程的经济性,设计了更为精简的含氧有机物提取分离方案并开展了实验验证(图32)。图32的工艺流程简要说明如下:由于原料组分复杂,需首先进行初步分离,在此基础上再进一步提取纯度较高的产品。该部分处理量大,分离耗能高(占全流程能耗50%以上),故首先利用隔壁塔进行初分可显著降低整体能耗并减少塔设备数量。隔壁塔的塔顶得粗甲醇,中间采出乙醇、正丙醇和水形成的共沸流股,塔釜得含水混合重醇(≥C4)。中间采出流股采取萃取精馏对乙醇脱水,塔顶得燃料级无水乙醇。乙醇塔塔釜流股先经萃取精馏塔部分脱水,再经丙醇塔精制得无水混和丙醇,塔顶流股循环返回。隔壁塔塔釜流股经分相器后,水相进脱水塔,油相与脱水塔塔顶油相混合进混醇精制塔,混醇精制塔塔底得无水混合重醇产品。在该过程通过分离,废水主要有两个出口,第1出口为脱水塔塔底,该塔底废水中排出乙二醇、丁内酯等少量无回收利用价值的物质,以及以羧酸盐形式存在的有机物;第2出口为溶剂回收塔塔顶,该塔顶产物仅含微量丙醇等有机物。整体而言,非酸性总有机物的提取率可达95%以上,只有少量无利用价值的有机物排出,尽可能实现了有机物的回收和资源化利用。

图32 混醇提取中试方案流程示意Fig.32 Schematic diagram of the pilot scheme of alcohol extraction

通过研究理论塔板数、回流比、原料进料位置、萃取剂用量和进料位置等参数对分离效果的影响规律并进行优化,完成了分离过程的模拟工作。针对隔壁塔初步分离混合醇的工艺,分析混合物组成及中间组分返混的影响,利用序列二次规划(SQP)优化方法结合灵敏度分析工具对工艺进行参数优化。通过常规精馏序列工艺和隔壁塔分离工艺的对比结果表明,利用隔壁塔相比常规精馏序列工艺可降低47.8%的能源消耗和43.8%的年度总成本。证实将隔壁塔技术应用于费托合成水中混合醇的分离具有非常显著的优势。针对隔壁塔的控制问题,改进了隔壁塔气相分配比调节装置,该装置有利于实现隔壁塔的稳定控制,为工业稳定运行提供保障[100-101]。

由此可见,本研究确定了提取含氧有机物的精馏工艺方案,并完成了精馏系统的工艺优化和能量集成工作。下一步会在工艺优化的基础上,根据整个系统的能量消耗情况,对整个系统的换热情况进行优化和能量集成,实现不同品位能量的合理有效利用。

2.5.3高酸生物转化资源化利用技术

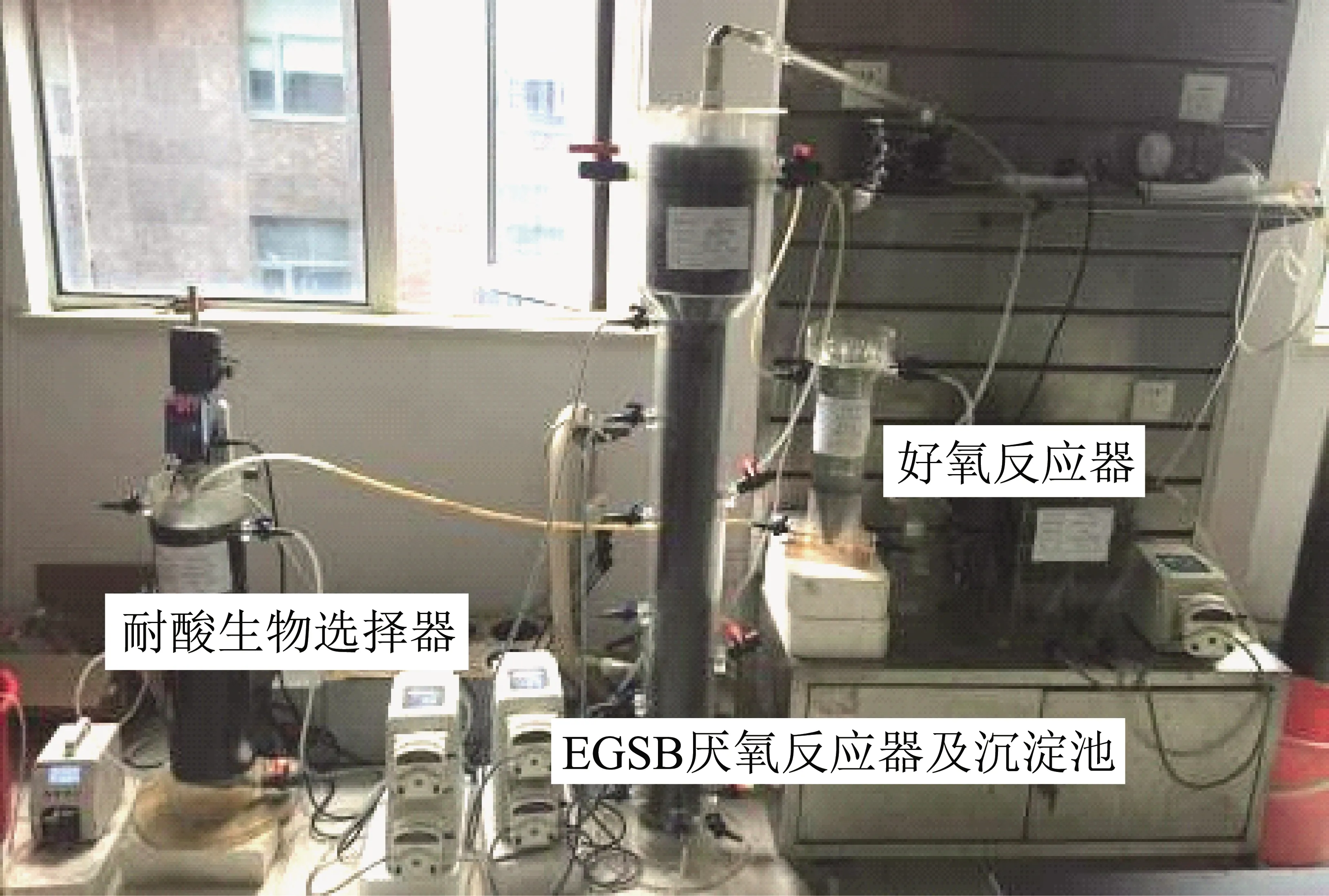

本研究旨在筛选高效耐酸产甲烷菌、优化反应器结构和水力条件、开发短流程高酸厌氧发酵技术,将有机酸转化成可燃性气体甲烷,并对甲烷进行回收利用,实现有机酸低成本转化资源化利用。基于费托合成废水在酸性条件下可生物降解的性质[102],采用生物选择器和传统厌氧反应器(EGSB)结合的办法,原位富集耐酸生物菌群,流程为:菌种选择器→厌氧反应器(EGSB)→厌氧沉淀池→好氧处理(图33)。实验研究了高酸厌氧发酵技术对宁煤集团真实费托合成废水的处理效果(图34)。费托合成废水进水pH值在3左右,厌氧预处理出水pH值在5~6,厌氧出水pH值在7~8。其中厌氧沉淀池VFA的质量浓度在150 mg/L以下,VFA/碱度<0.3,厌氧过程运行稳定。费托合成废水进水COD在10 000~15 000 mg/L、厌氧出水COD在150~400 mg/L,好氧出水COD在70~90 mg/L。此外,整个运行系统碱度几乎不增加,且TDS<1 000 mg/L。

图33 高酸生物转化小试测试平台Fig.33 High-acid biotransformation pilot test platform

图34 耐酸生物转化小试工艺中进出水的COD和pH的变化Fig.34 COD and pH change of inlet and outlet water in acid- resistant botransformation pilot process

上述研究的“耐酸厌氧-好氧-臭氧催化氧化深度处理”集成技术已应用到神华宁煤400万t/a煤炭间接液化项目费托合成废水优化升级改造工程,替换了现有的加碱中和工艺,实现了费托合成水的回用。在为后续处理提供高质量出水的同时,以生物沼气的形式回收有机物。实验结果明确了最优操作条件(污泥负荷、停留时间、反应器结构等),为示范工程的建设提供了技术规范。

2.5.4污水深度处理及资源化利用技术

本研究主要针对煤间接液化工艺单元主要用水和产水特点,采用纳滤、反渗透、离子交换等分离技术,实现废水的梯度利用和近零排放。

宁煤煤间接液化项目原工艺将费托合成废水与气化废水(总水量1 400 m3/h,其中费托合成废水800 m3/h,气化600 m3/h)一并经“A/O生化-臭氧接触氧化-BAF滤池-外送污水深度处理装置”,污水深度处理装置设计处理能力为2 300 m3/h,采用两级膜浓缩(超滤+反渗透)+蒸发+精制工艺。产生优质再生水作为除盐水和循环水的补给水。其中,一段膜浓缩产水量为1 608 m3/h,回收率为70%,二段膜浓缩产水量为539.1 m3/h,回收率为78.5%。精制单元接收本装置二段膜浓缩产水、三段蒸馏水、含盐废水处理装置蒸发单元蒸馏水进行精制处理,产水量为779.8 m3/h,产生的再生废水(水量为12.3 m3/h)送至污水处理场进行处理。蒸发单元产生的盐卤水(水量为39.7 m3/h)外送蒸发塘进行处理。

费托合成废水与气化废水水质不同,前者属于高COD、低盐分废水,后者属于低COD、高盐分废水。费托合成废水无须进行脱盐处理即可满足回用标准。两者混合处理不仅增加了生化系统及除硬系统的负荷,也增加了膜单元的处理水量、增加了膜浓液产量,提高了总处理成本。经课题研究,依据分质处理,分类收集的原则,将费托合成废水和气化废水分别处理。费托合成废水经醇分离塔后产生的酸性废水(水量约800 m3/h),经本项目研究的技术路线“生物耐酸转化-A/O-MBR-臭氧催化氧化深度处理”后,出水COD≤30 mg/L,钙硬度(以CaCO3计)≤250 mg/L,碱度(以CaCO3计)≤200 mg/L,可满足《工业循环冷却水处理设计规范》(GB50050—2007)再生水水质标准要求,无需进行反渗透等膜处理即可实现梯级回用。产水(水量800 m3/h)可全部回用于循环水的补给水和气化废水后续膜处理过程所需的除盐水的补给水。宁煤项目所需的除盐水和循环水的补给水的总需水量为2 300 m3/h,因此,本项目的实施,实现了近零排放。

针对宁煤费托合成废水处理现状,采用不加碱工艺,将醇分离塔产生的酸性废水经废水升级改造工艺处理,非酸性废水经精馏提取工艺处理,同时开发了污水中有机物和污水同步资源化利用工艺和成套装置,分析了整体工艺的能量和水平衡,确定了项目实施过程中精馏工艺和废水处理各单元关键参数,完成了渗透汽化膜中试装置的初步设计。

3 结 论

(3)通过对费托铁基催化剂颗粒的流态化特性参数的测试,得知费托铁基催化剂属于Geldart A类颗粒,更易输送。建立了3套不同直径冷模气固流化床反应器,在直径70 mm的气固流化床反应内进行了F-T催化剂在常压和高压3.0 MPa下的气固流体力学试验,与能量最小多尺度模型(EMMS)热态试验结果基本一致,为设计20 t/批次铁基催化剂气固流化床提供设计参数,并完成了基础设计。

(4)根据费托合成蜡原料的化学结构和性质,开发了针对费托合成蜡的专用催化裂化催化剂并实现规模化制备,使用规模化制备的催化剂获得的催化裂化汽油满足研究目标的要求。开发了费托合成直链烃异构化催化剂制备技术,制备规模达到10 g级/批;在10 mL小试装置上的评价,各项指标均达到指定要求。对工业的直接和间接液化柴油调和试验表明,两者具有很好的相容性和性能互补性,通过二者调和可以得到满足需求的调和柴油组分。

(5)优化了PDMS/PVDF复合膜的分离性能和界面附着力,膜通量≥200 g/(m2·h),对水中的丁醇具有优异的分离选择性。并完成了提取含氧有机物的精馏系统工艺优化和能量集成工作,可年处理10万t混醇原料,同时酸分离塔塔顶产物中有机物回收率≥95%。采用生物选择器和传统厌氧反应器(EGSB)结合的办法,在不加碱的前提下,成功实现了真实费托合成废水(宁煤集团)的高效处理。并根据研究煤间接液化工艺单元主要用水和产水特点,采用纳滤、反渗透、离子交换等分离技术,实现废水的梯度利用和近零排放。