Co-PPh3@POPs多相催化剂氢甲酰化反应研究

姜 淼,杜 虹,王国庆,3,严 丽,丁云杰,2

(1.中国科学院大连化学物理研究所 洁净能源国家实验室,辽宁 大连 116023; 2.中国科学院大连化学物理研究所 催化基础国家重点实验室,辽宁 大连 116023; 3.中国科学院大学,北京 100049)

氢甲酰化反应[1-2]是过渡金属羰基化合物催化下的烯烃与合成气生成比原料烯烃高一个碳的醛或醇的反应,它是均相催化工业应用的成功典范。目前,全世界通过氢甲酰化反应制备醛或醇的产量可以达到1 200万t/a。均相催化具有较高的催化活性和温和的反应条件,但催化剂同反应物料的分离问题,阻碍了均相催化体系的大规模工业化应用[3]。多相催化与均相催化相比最大的优点是催化剂与反应物料容易分离,存在的主要问题是反应活性和选择性较低。均相固载化兼顾了均相催化优异的反应活性和多相催化易于分离的优点,成为氢甲酰化领域的研究热点[4-5]。氢甲酰化均相固载化研究的载体,主要包括无机载体(分子筛、活性炭、二氧化硅等)和有机聚合物载体,其中,有机聚合物载体因具有高比表面积、低骨架密度以及易于引入有机官能团等优点而引起研究者们的高度关注[6-7]。

多孔有机聚合物(Porous Organic Polymers,POPs)相比于无机多孔材料,易于在碳链中引入各种官能团,从而利于合成有目的性的功能化材料。同时,有机聚合物材料相比于金属有机骨架材料(MOFs),热稳定性较好,利于在多相催化领域的应用。有机聚合物主要包括4种[8]:超交联聚合物(Hyper-Crosslinked Polymers,HCPs)、固有微孔聚合物(Polymers of Intrinsic Microporosity,PIMs)、共轭微孔聚合物(Conjugated Microporous Polymers,CMPs)、共价有机骨架材料(Covalent Organic Frameworks,COFs)。近年来,有机聚合物材料广泛应用于物质分离、气体吸附、多相催化等领域[9-11],尤其在多相催化领域的应用成为主要研究热点之一。

在前期工作中,课题组研发了具有大比表面积和多级孔道结构的含膦多孔有机聚合物PPh3@POPs.该材料以乙烯基官能团化的三苯基膦为单体,通过溶剂热聚合的方法制备出PPh3@POPs聚合物材料,以此材料作为载体,通过负载活性组分Rh可制备出Rh-PPh3@POPs多相氢甲酰化催化剂[12-13]。Rh-PPh3@POPs催化剂在氢甲酰化反应中表现出优异的反应活性和稳定性,大量基础研究表明,Rh物种呈现单原子分散状态以及形成多重较强的Rh-P配位键是该类催化剂具有优异反应活性和稳定性的原因[12-18]。Rh是典型的贵金属,资源稀缺而且价格昂贵严重影响氢甲酰化反应的经济性,如果可以采用非贵金属替代贵金属Rh用于多相氢甲酰化反应,具有重要的实际意义。目前,氢甲酰化反应的催化剂真正用于工业规模生产的只有Rh和Co。金属Rh和Co的外层电子结构都具有d电子轨道,当其与含有孤对电子的配体作用时,成为配合物的中心原子,产生空的价电子轨道,对烯烃的氢甲酰化反应有催化作用[1-2]。Rh是氢甲酰化反应中最活泼的元素,Co的活性相对较低,但其仍具有较大的工业价值。由于贵金属Rh的资源稀缺以及价格昂贵严重影响了上述过程的经济性,因此,采用金属Co代替金属Rh作为催化剂的活性组分,应用于烯烃的氢甲酰化反应。笔者制备了PPh3@POPs担载Co基多相催化剂(Co-PPh3@POPs),系统研究了Co-PPh3@POPs多相催化剂在烯烃氢甲酰化反应中的催化性能,结合表征结果阐释了该催化剂具有良好反应性能的原因。

1 实验部分

1.1 PPh3@POPs聚合物的合成

PPh3@POPs聚合物是利用乙烯基官能团化的3v-PPh3单体在高压釜中采用溶剂热聚合法合成。具体合成步骤:在手套箱中,10.0 g 3v-PPh3单体放入带有聚四氟乙烯内衬的200 mL高压釜中,加入100 mL 无水THF充分溶解,搅拌均匀后加入0.25 g引发剂偶氮二异丁腈(AIBN),继续搅拌0.5 h后,373 K水热条件下聚合24 h。冷却至室温后,338 K真空抽除溶剂THF,得到白色固体,即为PPh3@POPs聚合物。

1.2 Co-PPh3@POPs催化剂的制备

Co-PPh3@POPs催化剂是通过浸渍法制备。具体步骤:Ar氛围保护下,将一定质量的Co(OAc)2溶于50 mL无水乙醇中,搅拌均匀后,加入2.0 g PPh3@POPs聚合物,室温下搅拌24 h,所得混合物用布氏漏斗过滤,固体用乙醇洗涤3次,收集固体338 K真空抽除溶剂乙醇,得到浅紫色固体,即为Co-PPh3@POPs催化剂。

当选用不同Co前驱物时,Co-PPh3@POPs催化剂制备方法同上述制备方法一致,除了用Co(NO3)2,Co(acac)2,Co(acac)3,CoCl2替代Co(OAc)2。不同Co前驱物所制备的Co-PPh3@POPs催化剂Co负载量均为10%。

Co@SiO2催化剂和Co@SBA-15催化剂的制备方法同Co-PPh3@POPs催化剂一致,除了用SiO2和SBA-15载体替代PPh3@POPs载体。Co@SiO2和Co@SBA-15催化剂表示Co前驱物负载于SiO2和SBA-15无机载体上。

1.3 催化剂的表征

样品的热重实验是在NETZSCH STA 449F3热重分析仪上进行。催化剂装填量为10.0 mg,在N2氛围下,热重程序升温从293 K升温至1 073 K,升温速率为10 K/min,氮气流速20 mL/min。样品的比表面积和孔径分布测定在Quantachrome Instruments公司的Autosorb-1吸附分析仪上进行。测试前,样品在393 K预处理10 h。孔径分布分析采用NLDFT方法,选用carbon(slit pore)模型。样品的扫描电镜(SEM)测定在JSM-7800F扫描电子显微镜上进行。样品的透射电镜(TEM)测定在JEM-2100透射电子显微镜上进行。

1.4 氢甲酰化反应评价

催化剂的烯烃氢甲酰化评价:氢甲酰化反应在30 mL哈氏合金高压釜中进行。24.6 mg Co-PPh3@POPs催化剂,1.8 mL 1-己烯原料和5.5 mL甲苯溶剂在惰性气氛下加入到高压釜中。合成气(CO∶H2=1∶1,体积比)置换釜内气体3次,充入合成气,升温至423 K进行反应。反应进程中,打开进气阀,关闭出气阀,通过调压阀不断补充气体,使釜内压力始终保持3.0 MPa。反应物在磁力搅拌下反应4 h,采用离心分离的方法分离产物与催化剂。分离后的产物以正丙醇为内标物,在Agilent 7890A气相色谱仪上,使用配有HP-5毛细柱的氢火焰检测器(FID)分析。

2 结果与讨论

Co-PPh3@POPs催化剂的合成路线如图1所示。三苯基膦配体乙烯基官能团化,制备出含乙烯基的三苯基膦单体3v-PPh3;将上述3v-PPh3单体经溶剂热聚合制备出多孔有机含膦聚合物PPh3@POPs;以Co(OAc)2等作为活性组分前驱体,PPh3@POPs为载体,通过浸渍法制备出Co-PPh3@POPs多相氢甲酰化催化剂。Co-PPh3@POPs催化剂合成方法简单易行,催化剂价格低廉且易于同反应物和产物分离,适合实际的工业应用,本文将系统考察Co-PPh3@POPs催化剂在氢甲酰化反应中的催化性能,并结合表征结果探讨催化剂具有良好反应性能的原因。

图1 Co-PPh3@POPs催化剂合成路线示意Fig.1 Synthesis routes of Co-PPh3@POPs catalysts

2.1 Co-PPh3@POPs催化剂的反应性能

2.1.1溶剂影响

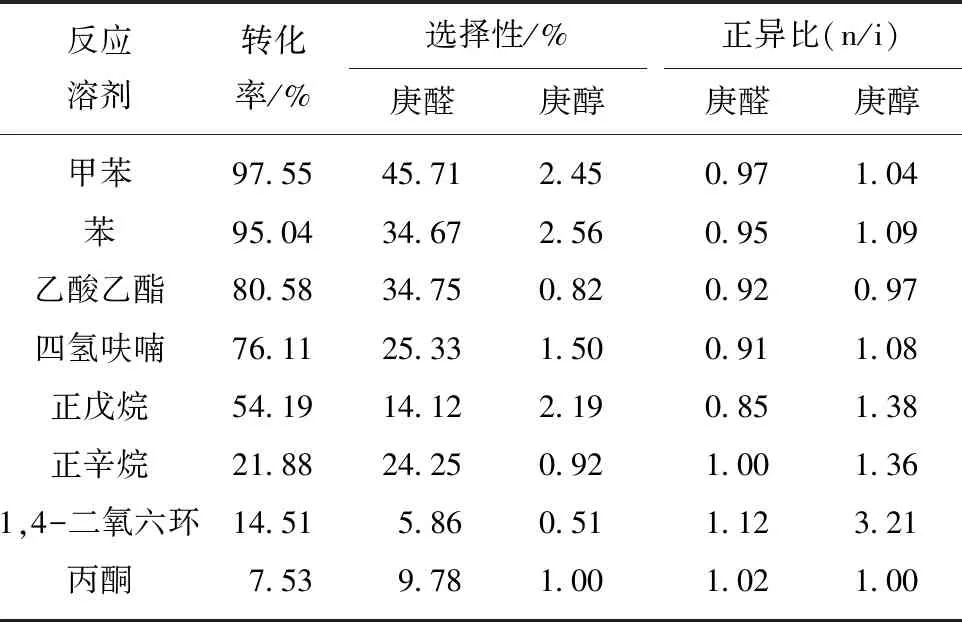

表1列出了Co-PPh3@POPs催化剂在8种不同反应溶剂中1-己烯氢甲酰化反应性能的差异,其中,n为正构醛;i为异构醛。当反应溶剂为正戊烷、正辛烷、1,4-二氧六环和丙酮时,1-己烯氢甲酰化反应性能较差,反应物1-己烯转化率依次为正戊烷溶剂54.19%、正辛烷溶剂21.88%、1,4-二氧六环溶剂14.51%、丙酮溶剂7.53%。当反应溶剂为苯、乙酸乙酯、四氢呋喃时,1-己烯氢甲酰化反应性能较为理想,1-己烯转化率依次为苯溶剂95.04%、乙酸乙酯溶剂80.58%、四氢呋喃溶剂76.11%,庚醛选择性依次为苯溶剂34.67%、乙酸乙酯溶剂34.75%、四氢呋喃溶剂25.33%。当反应溶剂为甲苯时,1-己烯氢甲酰化反应性能最为理想,1-己烯转化率为97.55%,庚醛选择性为45.71%,庚醇选择性为2.45%,庚醛和庚醇正异比分别为0.97和1.04。综上,在后续实验中选取甲苯作为Co-PPh3@POPs催化剂1-己烯氢甲酰化反应溶剂。

表1 反应溶剂对Co-PPh3@POPs催化剂反应性能影响

Table 1 Influence of solvent for catalytic performance of Co-PPh3@POPs catalysts

反应溶剂转化率/%选择性/%庚醛庚醇正异比(n/i)庚醛庚醇甲苯97.5545.712.450.971.04苯95.0434.672.560.951.09乙酸乙酯80.5834.750.820.920.97四氢呋喃76.1125.331.500.911.08正戊烷54.1914.122.190.851.38正辛烷21.8824.250.921.001.361,4-二氧六环14.515.860.511.123.21丙酮7.539.781.001.021.00

注:反应条件:P=3 MPa,T=423 K,t=4 h,24.6 mg 10% Co-PPh3@POPs,1.80 mL 1-己烯,5.5 mL溶剂。

2.1.2Co前驱物影响

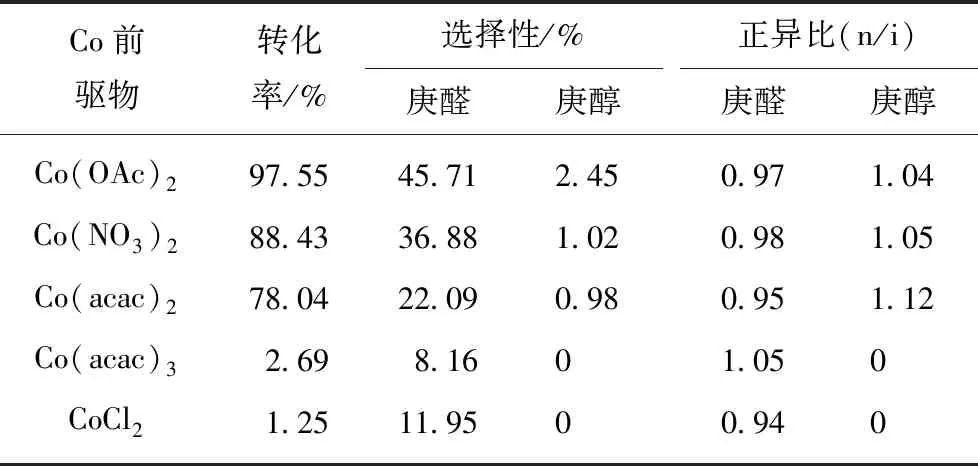

研究中考察了Co前驱物的选择对Co-PPh3@POPs催化剂1-己烯氢甲酰化反应性能的影响。选取Co(OAc)2,Co(NO3)2,Co(acac)2,Co(acac)3和CoCl25种金属Co前驱物,考察了其对1-己烯氢甲酰化反应性能的影响。反应结果见表2,Co前驱物对反应性能影响差异较大,当金属Co前驱物为Co(acac)3和CoCl2时,Co-PPh3@POPs催化剂反应性能较差。当金属Co前驱物为Co(OAc)2,Co(NO3)2和Co(acac)2时,1-己烯氢甲酰化反应性能较为优异,1-己烯转化率分别为Co(OAc)297.55%,Co(NO3)288.43%,Co(acac)278.04%,庚醛选择性分别为Co(OAc)245.71%,Co(NO3)236.88%,Co(acac)222.09%。由此可见,当选取Co(OAc)2作为金属Co前驱物时,Co-PPh3@POPs催化剂氢甲酰化反应性能最为理想。

2.1.3Co负载量影响

图2给出了Co-PPh3@POPs催化剂金属Co负载量变化对氢甲酰化反应性能的影响。反应结果可以看出,随着金属Co负载量由0.125%增加至10%,1-己烯转化率逐渐从1.03%提高至97.55%,庚醛选择性从15.04%升高至45.71%。当金属Co负载量为10%时,1-己烯转化率为97.55%,产物庚醛和庚醇收率为44.59%和2.39%。

表2 Co前驱物对Co-PPh3@POPs催化剂反应性能影响

Table 2 Influence of Co precursors for catalytic performance of Co-PPh3@POPs catalysts

Co前驱物转化率/%选择性/%庚醛庚醇正异比(n/i)庚醛庚醇Co(OAc)297.5545.712.450.971.04Co(NO3)288.4336.881.020.981.05Co(acac)278.0422.090.980.951.12Co(acac)32.698.1601.050CoCl21.2511.9500.940

注:反应条件:P=3 MPa,T=423 K,t=4 h,24.6 mg 10% Co-PPh3@POPs,1.80 mL 1-己烯,5.5 mL甲苯。

图2 Co负载量对Co-PPh3@POPs催化剂反应性能影响Fig.2 Influence of Co loading for catalytic performance of Co-PPh3@POPs catalysts

2.1.4反应时间影响

文中考察了Co-PPh3@POPs催化剂氢甲酰化反应时间对催化性能差异的影响。研究中选取了反应时间为0.5,1,2,4,8,16 h共6个考察点,反应结果如图3所示。当反应时间由0.5 h延长至16 h,Co-PPh3@POPs催化剂1-己烯氢甲酰化转化率和庚醛收率显著升高,转化率由3.26%增加至99.23%,庚醛收率由1.32%增加至65.98%。其中,氢甲酰化反应时间为16 h反应性能最为优异,1-己烯转化率99.23%,庚醛选择性66.50%,庚醇选择性14.76%,庚醛和庚醇收率为65.98%和14.65%,庚醛和庚醇正异比为0.82和0.95。

图3 反应时间对Co-PPh3@POPs催化剂反应性能影响Fig.3 Influence of reaction time for catalytic performance of Co-PPh3@POPs catalysts

2.1.5催化剂及1-己烯用量影响

为了考察催化剂用量和原料1-己烯用量对Co-PPh3@POPs催化剂氢甲酰化反应性能的影响,分别选取了不同催化剂和1-己烯用量作为考察点进行实验,反应结果如图4,5所示。由图4可以看出催化剂用量对1-己烯氢甲酰化反应性能的影响,当催化剂用量为12.3 mg时,1-己烯转化率为96.79%,庚醛选择性为26.87%;当催化剂用量增加至24.6 mg时,1-己烯转化率为97.55%,庚醛选择性为45.71%;当催化剂用量继续增加时,1-己烯转化率和庚醛选择性缓慢提高,增加幅度较小,其中催化剂用量增加至49.2 mg时,1-己烯转化率为97.43%,庚醛选择性为52.31%。图5给出了原料1-己烯用量对Co-PPh3@POPs催化剂氢甲酰化反应性能的影响。当1-己烯用量由0.225 mL提高至1.80 mL时,1-己烯转化率变化不大,庚醛选择性缓慢降低,庚醛选择性由63.38%减少至45.71%,当1-己烯用量为1.80 mL时,转化率为97.55%,庚醛选择性为45.71%,庚醇选择性为2.45%。可以看出,当催化剂用量增加至24.6 mg时,转化率和选择性变化较明显,后续增加催化剂用量,庚醛选择性缓慢增加,选择催化剂用量24.6 mg较为适宜。当原料1-己烯含量逐渐增加,转化率变化不明显,选择性缓慢降低,为了提高催化反应效率,选取原料1-己烯用量为1.80 mL进行实验。

图4 催化剂用量对Co-PPh3@POPs催化剂反应性能影响Fig.4 Influence of catalyst amount for catalytic performance of Co-PPh3@POPs catalysts

图5 1-己烯用量对Co-PPh3@POPs催化剂反应性能影响Fig.5 Influence of 1-hexene amount for catalytic performance of Co-PPh3@POPs catalysts

2.1.6多相催化剂对比

为了比较Co-PPh3@POPs催化剂同无机载体负载Co基多相催化剂的差异,制备了SiO2载体和SBA-15载体负载的Co基催化剂(具体制备见1.2节),分别命名为Co@SiO2和Co@SBA-15催化剂。将3种催化剂应用于1-己烯氢甲酰化反应,反应结果列于表3。由反应数据可以看出,在相同的反应条件下,Co-PPh3@POPs转化率97.55%,庚醛选择性45.71%;Co@SiO2转化率97.27%,庚醛选择性29.65%;Co@SBA-15转化率73.26%,庚醛选择性5.75%;可以看出,Co-PPh3@POPs催化剂显著优于Co@SiO2和Co@SBA-15催化剂。3种催化剂反应性能的差异可能同催化剂载体的差异有关,通过表征分析探讨Co-PPh3@POPs催化剂具有良好氢甲酰化反应性能的原因。

表3 Co基多相催化剂氢甲酰化反应性能对比

Table 3 Comparison of catalytic performance over Co based heterogeneous catalysts

催化剂名称转化率/%选择性/%庚醛庚醇正异比(n/i)庚醛庚醇Co-PPh3@POPs97.5545.712.450.971.04Co@SiO297.2729.650.980.960.99Co@SBA-1573.265.750.091.091.36

注:反应条件为P=3 MPa,T=423 K,t=4 h,24.6 mg 10% Co基多相催化剂,1.8 mL 1-己烯,5.5 mL甲苯。

2.2 Co-PPh3@POPs催化剂的表征结果

2.2.1TG结果

图6给出了Co-PPh3@POPs催化剂的热重分析曲线,由图6可以看出,Co-PPh3@POPs催化剂具有较高的热稳定性,在700 K没有出现明显的热分解现象,良好的热稳定性同目前聚合物材料中热稳定性优异的Nafion NR50相当。目前,一些聚合物材料因热稳定性的限制而阻碍了其在多相催化领域的应用,Co-PPh3@POPs催化剂因具有优异的热稳定性可应用于多相催化领域。

图6 Co-PPh3@POPs催化剂的TG曲线Fig.6 TG curve of Co-PPh3@POPs catalysts

2.2.2比表面积和孔结构

PPh3@POPs聚合物和Co-PPh3@POPs催化剂的N2吸附-脱附曲线如图7(a)所示。PPh3@POPs聚合物BET比表面积为773 m2/g,负载活性组分金属Co后,Co-PPh3@POPs催化剂比表面积有所下降,其BET比表面积为607 m2/g。PPh3@POPs聚合物和Co-PPh3@POPs催化剂的吸附等温线可以看出:在相对低压区域(P/P0<0.01),N2吸附量显著增加,表明有大量的微孔结构存在;在中高压区域(P/P0=0.6~1.0)有明显的上升表明有大孔存在。这种复杂的多级孔结构从孔径分布曲线(图7(b))也可以看出。实际上,这种多级的孔道结构和大比表面积十分利于多相催化反应的进行:大比表面积和丰富的微孔结构可以使活性组分高分散于载体材料上;同时介孔和大孔的存在有利于多相催化反应传质的进行。

图7 N2吸附-脱附曲线和孔径分布Fig.7 N2 adsorption-desorption isotherms and pore size distribution curves

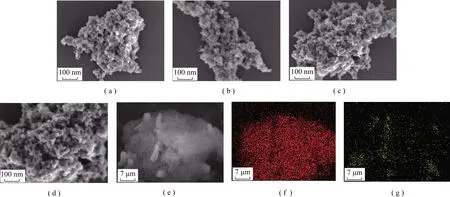

2.2.3SEM结果

从PPh3@POPs聚合物SEM表征(图8(a),(b))可以看出,聚合物载体具有多级孔道结构,这个结果同N2物理吸附表征分析结果相一致。PPh3@POPs聚合物负载金属Co活性组分后,其催化剂仍具有多级孔道结构(图8(c),8(d)),表明载体负载金属制备成催化剂,其孔道结构没有破坏得到有效保留。Co-PPh3@POPs催化剂的SEM mapping(图8(e)~(g))表明,催化剂上P原子和Co原子都处于均匀分散状态。活性组分Co物种的均匀分散,可以提高Co-PPh3@POPs催化剂氢甲酰化反应的催化性能。

2.2.4TEM结果

TEM 表征(图9)可以看出,Co-PPh3@POPs催化剂上未发现Co物种团聚的颗粒,说明Co活性物种在催化剂上处于高度分散状态。这可能由于Co-PPh3@POPs催化剂上具有较多暴露的P配位点,与Co活性物种发生配位作用形成Co-P配位键,从而阻碍Co物种的团聚。TEM表征结果同SEM表征结果相一致,表明Co-PPh3@POPs催化剂上的Co活性物种是高度分散的。

图8 SEM和SEM mapping图Fig.8 SEM and SEM mapping images

2.3 讨 论

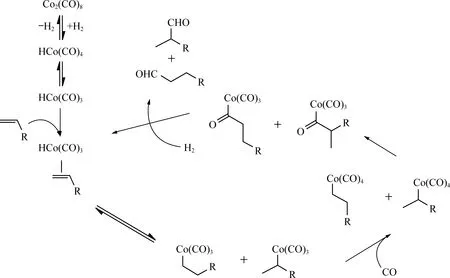

图10 Co基氢甲酰化反应机理Fig.10 Mechanism for the Co-catalysed hydroformylation

3 结 论

(1)选取反应溶剂为甲苯,金属Co前驱物为Co(OAc)2,Co负载量为10 %时,Co-PPh3@POPs催化剂表现出良好的氢甲酰化反应性能。

(2)Co-PPh3@POPs催化剂反应活性明显优于Co@SiO2和Co@SBA-15催化剂。

(3)表征结果证明,Co-PPh3@POPs催化剂具有高的热稳定性、大比表面积和多级孔道结构,其具有较优的催化性能,归因于活性组分Co物种可以高分散于具有大比表面积和多级孔道结构的含膦聚合物PPh3@POPs载体上。

综上,Co-PPh3@POPs催化剂合成方法简单易行,如何进一步提高其多相氢甲酰化催化性能,从而使Co基氢甲酰化催化体系替代Rh基氢甲酰化体系,提高氢甲酰化过程工业实际应用的经济性,还有待进一步深入研究。