工业浆态床中温费托合成产品分析与产品加工方案优化

王 峰,郭中山,,王铁峰

(1.国家能源集团宁夏煤业有限责任公司,宁夏 银川 7504111; 2.清华大学 化工系,北京 100084)

自1923年德国科学家Franz Fischer和Hanz Tropsch发现合成气可催化转化为液态烃,即F-T合成技术以来,国内外研究者已开发出多种F-T合成催化剂及配套工艺,主要分为高温费托合成(HTFT:310~350 ℃)、中温费托合成(MTFT:260~280 ℃)和低温费托合成(LTFT:190~230 ℃)合成[1],并成功实现工业化[2-4]。F-T合成工艺过程开发的核心是催化剂和工业反应器技术的研究和开发,而F-T合成产物选择性是该领域的一个重要研究内容。只有充分理解F-T合成产物的特点才能够有效调控催化剂物性和设计匹配的工艺,进而实现对目标产物分布的控制。F-T合成过程中热力学、动力学、催化剂、反应条件、反应器结构等都会对产物分布产生影响。费托合成反应的复杂性给实验研究解释费托合成反应产物分布带来较大困难,为此,研究者提出了各种理论模型,如双活性位模型、烯烃重吸附模型、基于气-液平衡理论的模型等,但没有一个理论能解释所有的实验现象[5-6]。

F-T合成产物主要由烃和含氧有机物组成的复杂混合物,如何调控其分布是F-T过程开发的一个关键技术问题,而这与催化剂反应动力学和机理密切相关,因而无论是基础理论研究还是工业应用,掌握F-T合成产物特点是必要的。现有F-T合成产物分布研究多数是基于实验室研究结果[7-8]。实际上,随着反应器规模的放大,F-T合成产物分布也随之发生改变、因此,掌握工业装置产品特点,对优化F-T合成催化剂设计,控制目标产物选择性,降低副产物具有重要意义。尽管各国对F-T合成技术进行了大量研究,并实现工业化,但是由于技术保密,工程化设计细节和工业运行数据报道并不多。笔者介绍了世界上规模最大的400万t/a煤炭间接液化项目MTFT合成技术特点,并对其首次工业应用产品特点进行分析,以期对大型F-T合成技术开发提供参考。

1 工艺特点

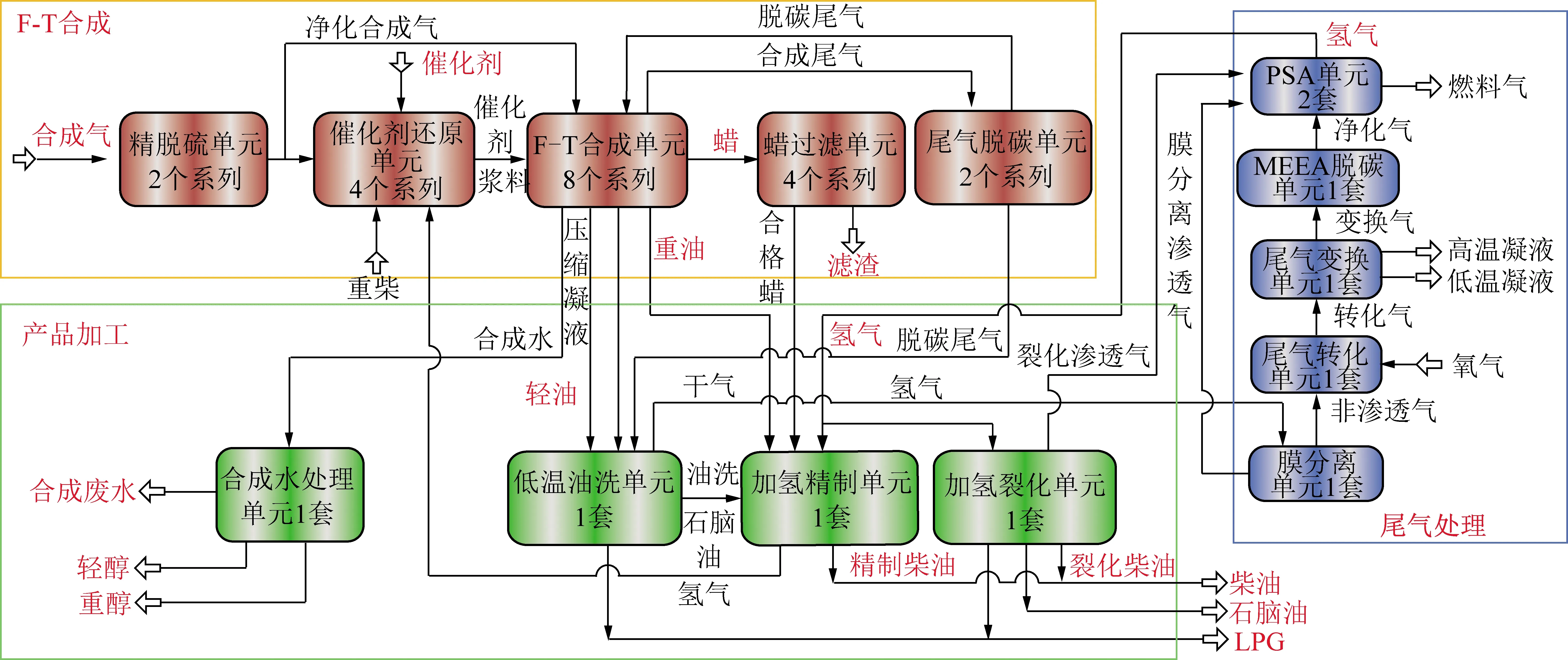

400 万t/a煤炭间接液化装置核心单元——F-T合成采用中科合成油技术有限公司开发的浆态床MTFT技术,主要将合成气转化为烃产物,进一步通过加氢精制和加氢裂解技术生产洁净液体燃料。图1为项目核心装置F-T合成及产品加工工艺流程图。F-T合成单元并列设置两条生产线,其工艺流程完全相同。两条生产线配套1个低温油洗单元、1个合成水处理单元和1个尾气处理单元,1个油品加工单元。每条生产线均包含4个F-T合成单元、2个催化剂还原单元、1个蜡过滤单元、1个尾气脱碳单元及1个精脱硫单元,其中1个还原单元匹配2个F-T合成单元,而4个F-T合成单元匹配1个馏分油汽提单元、1个蜡过滤单元、1个尾气脱碳单元及1个精脱硫单元。

图1 F-T合成与产品加工工艺流程Fig.1 Process of Fischer-Tropsch synthesis and its products processing

与已建成投产的煤炭间接液化工厂相比,本项目具有以下特点:① F-T合成反应器系列多(国内多为单系列或两系列)、规模大(单台F-T反应器直径9.6 m,高60 m)、配置复杂(4台并列F-T反应器对应1个尾气脱碳单元和2台还原反应器)。② 工艺和设备首次大规模工业应用,设备易发生故障,操作难度加大,工艺需要进一步优化。③ 多系列F-T合成反应器协同运行、系统公用、管网互通,开/停车操作困难。④ F-T反应器之间、反应器和下游装置间相互影响、相互干扰较大,降低了系统运行稳定性。

2 产品特点

2.1 F-T合成产物

与设计值相比较,400万t/a煤炭间接液化项目的F-T合成中间产品结构发生显著变化(图2)。在满负荷条件下蜡产量比设计值减少105.88万t/a,而重油和轻油分别增加了53.16万t/a和27.82 万t/a。最终产品柴油产量减少56.99万t/a,石脑油增加43.10万t/a,LPG增加10.07 万t/a。反应温度是影响F-T合成产物组成的关键因素[9-11]。在实际运行过程中,浆态床操作温度比设计值提高了5~8 ℃,导致中间产物碳数分布向低碳方向偏移;反应器尺寸的放大引起反应器内的温度分布,浓度分布和物料停留时间等发生变化,从而影响流动、传热、传质特性[12-14]。本项目单体浆态床反应器直径放大3.13倍,内件布局发生改变,反应器内流型、相间传热传质等传递特性也随之发生改变,进而影响反应器性能。催化剂性能因反应环境改变而变化,产品结构也随之改变。

图2 MTFT合成产物设计值与实测值对比Fig.2 Comparison of the designed and measured values of MTFT synthesis products

表1 铁基F-T合成工艺产物组成对比

Table 1 Product distribution from iron Fischer- Tropsch process

项目组分质量分数/%铁基低温铁基中温铁基高温烯烃9.424.8559.58C5~C10烷烃4.042.479.93芳烃3.93氧化物1.590.373.70烯烃6.9816.5611.09C11~C22烷烃16.5214.452.08芳烃1.85氧化物0.371.301.15烯烃0.8610.843.70C+22烷烃60.2248.950.92芳烃1.62氧化物0.200.46C+581.7092.8243.3

表2为典型的MTFT合成轻油分析结果。由表2可知,轻油中α-烯烃质量分数非常高,质量分数达到66.34%,其中1-己烯占C6组分总量的62.47%,1-辛烯占C8组分总量70.43%。α-烯烃作为一种重要的有机原料和中间体产品,被广泛应用于聚乙烯共聚单体、表面活性剂、润滑油、增塑剂和精细化学品。目前,石油化工工业α-烯烃生产工艺复杂,主要采用乙烯齐聚、石蜡裂解、正构烷烃催化脱氢及正构烷烃氯化脱氢等工艺[23]。因受制备技术和生产成本限制,国内α-烯烃产能严重不足,1-辛烯更是完全依赖进口。目前,Sasol公司是世界上惟一实现以HTFT轻油为原料生产1-己烯和1-辛烯的企业,生产成本比采用的乙烯三聚生产1-己烯降低40%。Sasol公司α-烯烃分离装置运行结果表明,只要原料中α-烯烃质量分数大于55%,就有可能用于生产1-己烯和1-辛烯的原料。MTFT合成的轻油分离出的C6,C8组分能够作为原料生产1-己烯和1-辛烯,但该技术被Sasol公司垄断。随着国内F-T合成厂生产规模的扩大,富含α-烯烃的原料越来越容易获得,为我国α-烯烃的生产开辟了一条新途径。

表2 典型的MTFT合成轻油组成

Table 2 Typical composition of light oil from MTFT synthesis

碳数组分质量分数/%正构烃α-烯烃其他合计40.26 0.30 0.340.90 52.16 4.05 1.207.40 64.39 10.41 1.8716.67 76.44 17.93 2.0726.44 85.53 18.47 2.2326.22 92.58 8.84 1.0512.46 101.19 3.95 0.515.65 110.55 1.70 0.212.46 120.25 0.69 0.091.02 其他0.80合计23.34 66.349.53100

图3为典型的MTFT合成重油分析结果。由图3可知,重油主要由α-烯烃和正构烷烃组成,质量分数合计约89.63%。随着碳数增加,α-烯烃质量分数降低。其中C6~C15组分中α-烯烃质量分数大于53.43%。这部分原料也是生产a-烯烃和高碳醇的理想原料。通过羰基化工艺,F-T合成α-烯烃可高选择性地制取直链伯醇,如C12~C15醇类。这类醇可用于生产表面活性剂和功能性化学品,具有很高经济价值。

图3 典型MTFT合成重油组成Fig.3 Typical composition of heavy oil from MTFT synthesis

图4 MTFT合成蜡蒸馏曲线Fig.4 Distillation curve of MTFT synthesis wax

工业运行结果表明,MTFT合成产物具有烯烃和蜡选择性高的优点。针对中间产物特点,开发以生产柴油为基础,灵活生产高附加值烯烃、中高熔点F-T蜡和高品质基础油等化学品的产品深加工集成技术,以化补油,从而增强F-T合成厂的竞争力,是我国煤炭间接液化未来发展的必由之路。

2.2 加氢产品

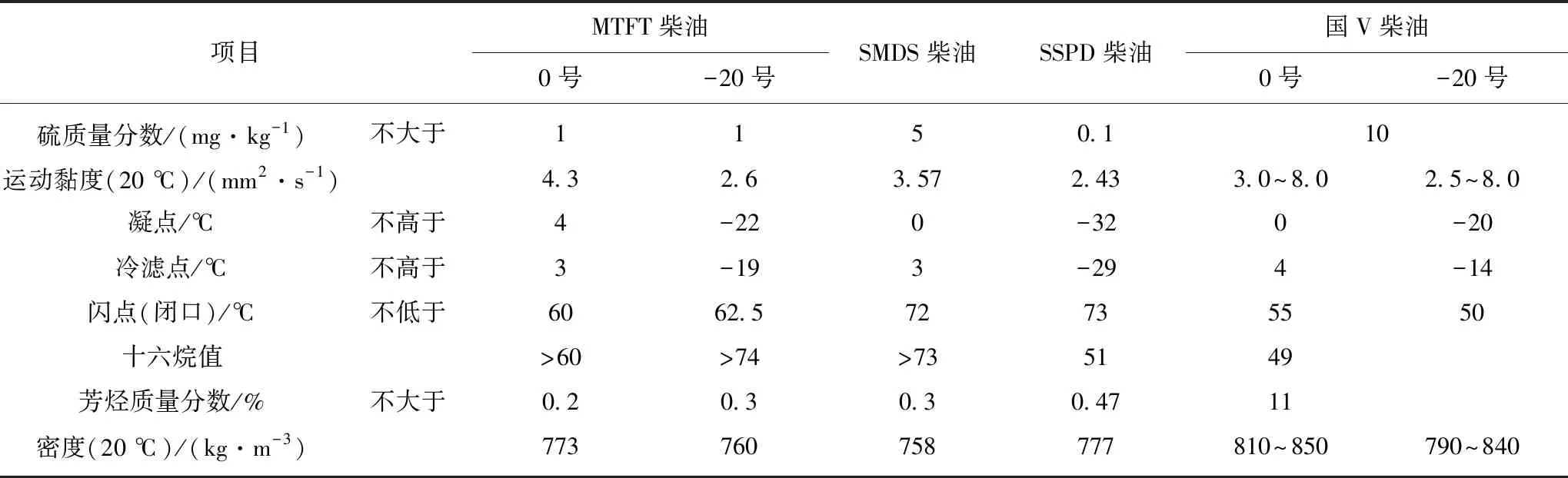

由于含有大量的烯烃和含氧有机化合物,导致MTFT合成产物稳定性差,腐蚀性强,需要进一步加工改质。400万t/a煤炭间接液化项目合成的中间产物被送入油品加工单元,经过加氢精制和加氢裂化,转化为LPG、石脑油和柴油。油品加工单元可以生产加氢精制柴油和加氢裂化柴油两种油品。前者含有更高的正构烷烃,因此十六烷值和凝点高,后者含有更高的异构烃,因此十六烷值和凝点较低。为了满足车用柴油标准,需要将两者进行混合。表3为MTFT合成柴油、LTFT合成柴油和国V柴油关键指标对比结果。由表3可知,混合后的MTFT合成柴油密度无法满足车用柴油标。由于MTFT合成中间产物主要由链烷烃和烯烃组成,经过加氢精制和加氢裂解后,F-T柴油仍然主要由链烷烃组成,不含环烷烃和芳烃,因此其密度无法满足相关标准。

表3 F-T柴油与石油基柴油性质比较

Table 3 Specifications of Fishcer-Tropsch diesel and petroleum diesel

项目MTFT柴油0号-20号SMDS柴油SSPD柴油国V柴油0号-20号硫质量分数/(mg·kg-1)不大于1150.110运动黏度(20 ℃)/(mm2·s-1)4.32.63.572.433.0~8.02.5~8.0凝点/℃不高于4-220-320-20冷滤点/℃不高于3-193-294-14闪点(闭口)/℃不低于6062.572735550十六烷值>60>74>735149芳烃质量分数/%不大于0.20.30.30.4711密度(20 ℃)/(kg·m-3)773760758777810~850790~840

表4 F-T石脑油与石油基石脑油性质对比

Table 4 Specifications of Fischer-Tropsch naphtha and petroleum naphtha

项目MTFT精制石脑油裂化石脑油混合石脑油Sasol LTFT石脑油典型轻石脑油典型重石脑油大庆石脑油[32]密度/(g·cm-3)0.6840.6790.6850.6870.6720.717nr硫质量分数/(mg·kg-1)<1<1<1<1nrnr2.9IBP38.524.942.451333310%64.450.364.6544952馏程/%50%116.4109.411375629690%162.2160.9161.310783170FBP185.3181.7184.4125101207正构烷烃96.318.467.649.949.730.751.5质量分数/%异构烷烃3.781.632.442.934.640.118.9环烷烃nrnrnr7.213.317.819.3芳烃nrnrnrnd2.511.45.3合计/%10010010010010010095

注:nd:not detectable;nr:not reported.

MTFT合成柴油十六烷值不小于60,远超于国V油标准要求(≥51)。柴油十六烷值较高,不仅有利于降低尾气中 NOx的排放,还能提高油品燃烧速度[25]。另外,F-T合成柴油不含硫、不含氮和芳烃,是一种高质量的洁净燃料,F-T合成的柴油的燃烧排放物比传统柴油燃烧排放物大大降低,尾气烃、CO,NOx、固体颗粒(PM)均有不同程度的降低[26-27]。从环保角度看,使用F-T柴油更能满足日益苛刻的环境保护法要求。

尽管MTFT合成柴油是高质量的洁净燃料,但其密度也达不到车用柴油(GB 19147—2013)规定标准。目前只能与高密度、高芳烃油品调和后才能达到要求。

MTFT石脑油主要来自中间产物加氢精制和加氢裂化产品,馏程范围约 25~185 ℃。表4为典型石油基石脑油与煤基石脑油性质对比结果[28]。由表4可知,几种石脑油产品的族组成差异较大,F-T合成石脑油链烷烃远高于石油基石脑油链烷烃质量分数,前者基本不含环烷烃和芳烃。加氢精制MTFT石脑油主要来自F-T合成轻油,而加氢裂化MTFT石脑油来自重油和蜡裂解产物,两者正构烷烃和异构烷烃质量分数相差悬殊。加氢精制MTFT石脑油主要由正构烃组成,其质量分数高达96.33%。加氢裂化MTFT石脑油主要由异构烃组成,质量分数高达81.76%。由于两种石脑油均不含环烷烃和芳烃,因此其辛烷值/RON很低,加氢裂化MTFT石脑油约50,加氢精制MTFT石脑油小于40。一般而言,石脑油的辛烷值需要达到80才适宜作调和组分,因此MTFT石脑油不能作为汽油调和组分,但其具有无硫、无氮、无芳的优点,可用生产环保型轻质白油或溶剂油,还可以作为蒸汽裂解生产乙烯和丙烯的优质原料。

在蒸汽裂解过程中,原料中正构烷烃质量分数与乙烯收率正相关;异构烷烃质量分数与丙烯收率正相关;环烷烃质量分数与丁二烯收率正相关[29]。F-T石脑油主要由链烷烃组成,因此F-T 合成石脑油产品作为乙烯裂解原料具有明显的优势。图5为各种石脑油在不同裂解深度(丙烯与乙烯质量比,P/E)下乙烯和丙烯收率变化趋势。由图5可知,在同等裂解深度下,用Sasol LTFT石脑油裂解产乙烯选择性比以石油基石脑油产乙烯高出8%以上[30]。加氢精制MTFT合成石脑油蒸汽裂解乙烯收率更高,最高达到41.83%[31]。国家能源集团宁夏煤业公司100万t/a蒸汽裂解工业装置运行结果表明:乙烯的收率可到37.56%,丙烯收率20.16%,三烯总收率>61.82%,进一步证明F-T石脑油用于蒸汽裂解制乙烯具有明显优势。

图5 不同裂解深度下蒸汽裂解乙烯和丙烯收率变化趋势Fig.5 Ethylene and propylene yields at different P/E ratio in naphtha steam cracking

3 产品加工方案优化

400万t/a煤炭间接液化项目仅规划了3种产品,即调和柴油、石脑油和LPG,其中柴油约占60%。生产的柴油组分密度最高只能达到785 kg/m3,无法作为合格产品销售,只能与高密度柴油调和合格后外售,但调和比例较大,成本高,销售困难,且附加值低,效益差,未能凸显MTFT产品的质量优势。国外商业化运营的F-T合成装置除了制取油品(LPG、石脑油和柴油)外,同时制取多种化学品。产品多样化生产是国外F-T合成厂重要的利润增长点。

图6 产品结构优化调整方案Fig.6 Optimization and adjustment scheme of Fischer-Tropsch products

基于400万t/a煤炭间接液化项目现状,并结合MTFT产品特点,公司规划了以生产柴油组分为主,联产α-烯烃、液体石蜡、F-T蜡、润滑油基础油等高附加值的技术路线。图6为规划的技术方案。得到α-烯烃可进一步通过羰基化工艺高选择性的转化为直链伯醇,或者与裂解乙烯共聚生产高密度聚乙烯。目前,已利用现有装置生产了粗白油、液体蜡1号、液体蜡2号,F-T精制蜡等7种化工品的产品加工方案。2019年化工品总产量达到116 万t。与此同时,积极开展α-烯烃分离、润滑油基础油和F-T合成蜡技术攻关,力争3 a内实现关键技术突破,提升项目市场竞争和经济效益。

4 结 语

MTFT合成柴油十六烷值不小于60,是一种高质量的洁净燃料,但其密度也达不到车用柴油(GB 19147—2013)规定标准。MTFT石脑油不能作为汽油调和组分,但其具有无硫、无氮、无芳的优点,可用生产环保型轻质白油或溶剂油,还可以作为蒸汽裂解生产乙烯和丙烯的优质原料,乙烯的收率可到37.56%,丙烯收率20.16%。项目产品结构单一,经济效益受国际油价严重影响。基于此提出了多样性的产品加工技术方案,形成以生产柴油为基础,联产基础润滑油、中高熔点蜡、a-烯烃等高附加值化学品的集成工艺路线。