浅谈国产催化剂钛酸四丁酯对PBT树脂生产的影响

朱 金 权

(福建湄洲湾氯碱工业有限公司,福建 泉州 362100)

聚对苯二甲酸丁二醇酯(PBT)在常温常压下为乳白色半透明或不透明、结晶型热塑性聚酯[1]。福建湄洲湾氯碱工业有限公司(简称氯碱公司)拥有60 kt/a的PBT生产装置,采用直接酯化法合成PBT,即精对苯二甲酸(PTA)与1,4-丁二醇(BDO)在钛(Ti)系催化剂钛酸四丁酯的催化作用下,在酯化釜发生酯化反应生成中间产物对苯二甲酸双羟基丁酯(BHBT),BHBT在预聚釜和终聚釜发生缩聚反应生成PBT[2]。

氯碱公司的PBT生产装置自2014年4月投产至2019年3月一直使用印度道夫凯特化学有限公司生产的Ti系催化剂(进口催化剂),生产无异常,但是使用进口催化剂存在着以下不足:(1)进口催化剂的采购周期长(约6.5个月),不能够快速响应公司的生产需求;(2)进口催化剂每批的采购量大(16 t/批),催化剂长时间存储会导致颜色变深、刺激性气味变重,如果储存不当还会导致催化性能变差甚至失效,从而影响装置的稳定运行;(3)由于钛酸四丁酯属于危化品,大量的库存也带来了一定的仓储风险;(4)进口催化剂的价格昂贵,远高于台湾柏瑞克股份有限公司生产的催化剂(国产催化剂)。

作者使用国产催化剂替代进口催化剂钛酸四丁酯来生产PBT树脂,探讨了国产催化剂对PBT树脂生产及产品质量的影响,并与进口催化剂的应用情况进行对比。

1 试验

1.1 原料与试剂

PTA:工业级,福建福化古雷石油化工有限公司产;BDO:无色透明液体,纯度大于等于99.5%,自制;钛酸四丁酯:工业级,国产催化剂为台湾柏瑞克股份有限公司产,进口催化剂为印度道夫凯特化学有限公司产。

1.2 PBT树脂的生产

(1)催化剂配制:催化剂是间歇分批配制,每天一批。将一定量的催化剂加入催化剂配制罐,配制好的催化剂经过U形计量管定量加入酯化反应釜。

(2)浆料配制:粉末状PTA和液态BDO按摩尔比1.0 :1.1连续加入浆料配制罐中搅拌,混合均匀配制成浆料后送入酯化釜中进行反应。

(3)酯化:配制好的浆料和催化剂加入酯化釜,控制酯化温度为242 ℃,真空度为40~43 kPa,使PTA和BDO发生酯化反应生产BHBT和高分子低聚物[3]。酯化釜产生的水和四氢呋喃(THF)利用工艺塔进行去除。酯化反应的酯化率可达98%以上。酯化后的物料送到预聚釜。

(4)预缩聚:从酯化釜送来的物料在预聚釜中继续进行酯化反应中开始缩聚过程,可获得低分子PBT预聚物。预缩聚反应阶段的酯化程度达到99.5%以上,聚合物链节长度大约增加到16。预聚后的物料送到终聚釜。

(5)终缩聚:预聚物进入终聚釜进行缩聚反应。终聚釜是一个卧式反应器,内设单轴多层盘环搅拌器,这些圆盘可以将聚合物带动形成转动的表面,有利于低分子副产物的排出,促使缩聚反应向生成高聚合度PBT的方向进行。

(6)切粒:终聚釜出来的PBT熔体经过冷却、切片、干燥后输送至产品仓进行储存包装。

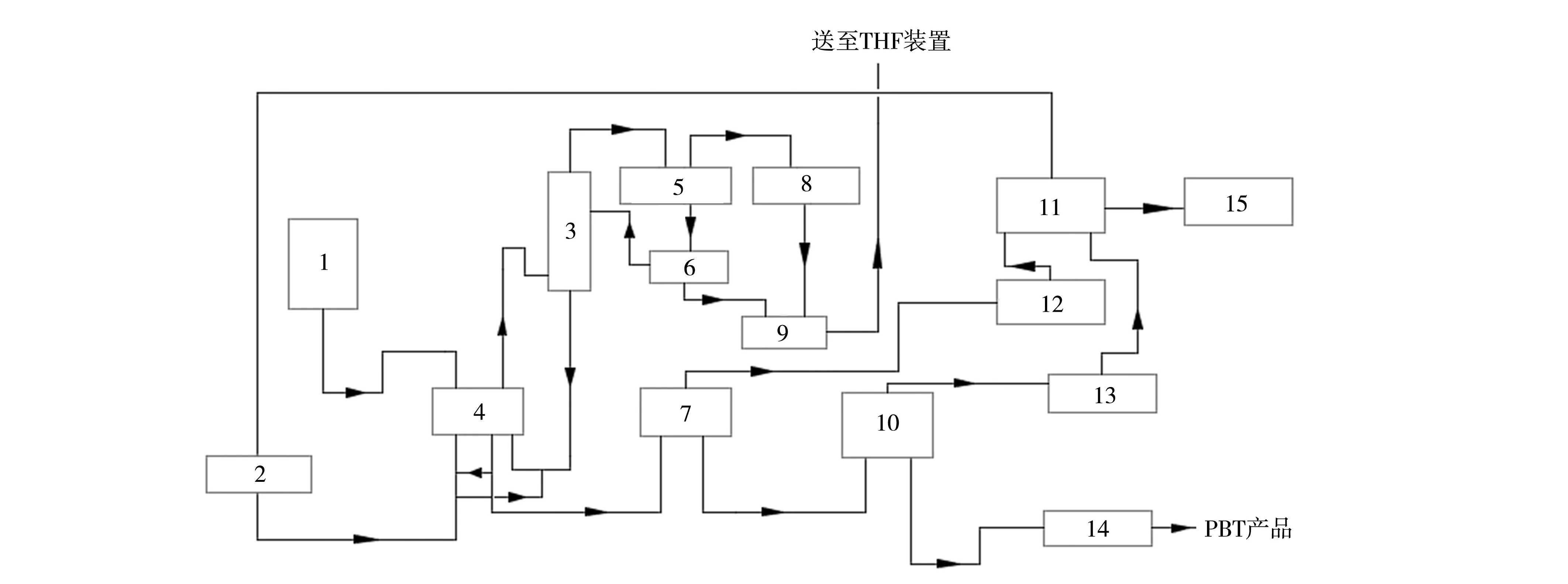

PBT树脂生产工艺流程见图1。

图1 PBT树脂生产工艺流程Fig.1 Flow chart of PBT resin production1—浆料罐;2—催化剂配置罐;3—工艺塔;4—酯化釜;5—前冷凝器;6—回流罐;7—预聚釜;8—后冷凝器;9—凝液罐;10—终聚釜;11—真空系统;12—预聚刮板冷凝器;13—终聚刮板冷凝器;14—切粒机;15—尾气系统

1.3 分析与测试

催化剂钛含量:催化剂钛酸四丁酯经浓硫酸碳化处理后,分别用酒精喷灯、马弗炉进行蒸干灼烧灰化后,称量二氧化钛(TiO2)残重。

催化剂含水量:通过卡尔费休滴定法测定催化剂的含水量。

酯化物端羧基含量:采用滴定法测定酯化单体末端羧基含量。将试样溶解在苯甲醇溶液中,用氢氧化钠-乙醇溶液滴定测定单体羧基含量,最终求得酯化物端羧基含量。

PBT特性黏数([η]):将PBT切片溶解在苯酚与1,2-二氯苯的混合溶剂中,通过乌氏黏度计测定其流动时间,根据溶液的流动时间及溶剂的流动时间计算出相对黏度,然后通过Billmeyer方程计算出[η]。

PBT端羧基含量:将试样溶解在氯仿和邻甲酚混合物的回流液中,冷却至室温后,采用电位滴定法用乙醇-氢氧化钾溶液对试样的端羧基基团进行测定。

PBT色相:采用亨特法将聚酯在45°/0°(45°光线/0°观察)测量角度及标准光线C/2°(日光/标准观察)下使用反射分光光度计测定结晶或底部试样中的颜色。将一个立体色度界面的三个坐标的x,y,z作为测量结果,聚酯的色相L、a、b的值可以通过三个坐标值计算得出[4]。其中,L代表黑白颜色深浅,L值越大表示PBT产品越白,产品中杂质越少,产品质量越好;b为黄蓝色值,是最重要的指标,b值直接反映了PBT产品的特性和质量状态的变化,b值越大表示产品越黄,产品的质量越差[5]。

2 结果与讨论

2.1 催化剂质量

2.1.1 催化剂外观

国产催化剂呈现无色至淡黄色透明液体,有刺激性气味;进口催化剂外观呈现淡黄色粘稠液体,刺激性气味较重。

2.1.2 催化剂Ti含量

分别取进口催化剂和国产催化剂钛酸四丁酯试样各60批,对催化剂中TiO2含量进行统计,在所选取的60批试样中,进口催化剂中TiO2平均质量分数为13.794%,国产催化剂中TiO2平均质量分数为13.863%。根据生产经验,催化剂中TiO2质量分数若处于12.844%~14.512%,则均能满足生产需求。因此,国产催化剂 Ti含量可满足PBT生产需求。

2.1.3 催化剂含水量

分别取进口催化剂和国产催化剂钛酸四丁酯试样各60批(与分析TiO2同批样)进行分析,进口催化剂的平均含水量为 163.583 μg/g,国产催化剂的平均含水量为 177.033 μg/g。根据生产经验,催化剂的含水量小于 200 μg/g,则能满足生产需求。因此,国产催化剂的含水量可满足PBT生产需求。

2.2 催化剂对PBT树脂生产的影响

在试用国产催化剂生产PBT树脂的过程中,保持与使用进口催化剂同样的生产负荷、工艺控制范围和操作方法,对比分析国产催化剂与进口催化剂对反应的影响。

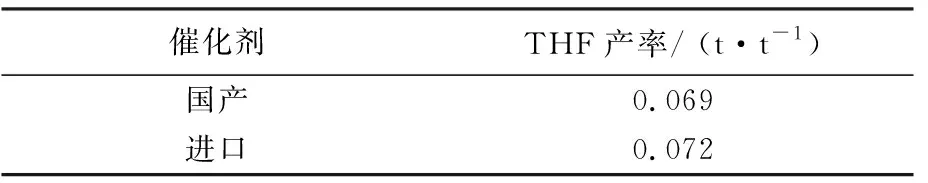

2.2.1 催化剂对副产物产量的影响

在合成PBT的过程中原料会发生副反应生成THF,THF的产量越多,说明原材料中BDO参与副反应的量越多,降低副产物THF的产量是直接酯化法合成PBT的关键。在相近工况下,选取连续三个月使用不同催化剂生产PBT所产生的THF的量进行分析,见表1。

表1 使用不同催化剂合成PBT过程中THF产率Tab.1 THF yield in PBT synthesis with different catalysts

注:THF的产率是指相同生产期间THF产量与PBT产量的比值。

在连续三个月PBT树脂生产中,使用国产催化剂时THF平均产率为0.069 t/t,使用进口催化剂时THF平均产率为0.072 t/t。由此可见,使用国产催化剂相比使用进口催化剂生产PBT 树脂时,THF的产率更小。

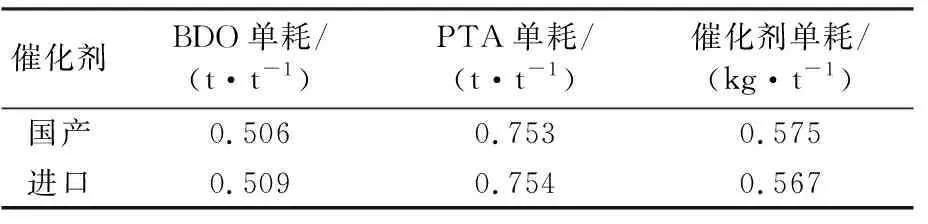

2.2.2 原料的单耗

使用国产催化剂与使用进口催化剂生产PBT 树脂过程中,单体BDO,PTA及催化剂的消耗对比见表2。使用国产催化剂时,BDO单耗、PTA单耗较使用进口催化剂时略偏低,虽然国产催化剂的单耗比进口催化剂的单耗略高,但仍在生产要求的范围内。国产催化剂在原料消耗方面能够满足PBT生产需求。

表2 使用不同催化剂生产PBT时各原料的单耗Tab.2 Unit consumption of raw materials in PBT production with different catalysts

2.2.3 催化剂对反应速率的影响

酯化釜的酯化物端羧基含量可以作为原料在酯化釜中转化程度的参考值。酯化物端羧基含量越高,说明酯化物的转化率越低;反之,酯化物端羧基含量越低,说明酯化物的转化率越高。

分别取300组酯化物端羧基含量的数据,对比国产催化剂与进口催化剂对酯化釜酯化物端羧基含量的影响。试验表明,使用国产催化剂时酯化釜酯化物端羧基含量高于使用进口催化剂时酯化物端羧基含量,使用国产催化剂时酯化物端羧基含量平均值为64.201 mol/t,而使用进口催化剂时酯化物端羧基含量平均值为52.418 mol/t。生产中要求酯化物的端羧基含量控制在40~100 mol/t,显然,国产催化剂可以满足生产工艺要求。

2.3 催化剂对PBT产品质量的影响

2.3.1 PBT的[η]

不同的客户对PBT产品的[η]要求各不相同,PBT产品的[η]是PBT生产过程中重要的质量控制指标。

在相同负荷、相近工况、各类控制参数设定相同的情况下,分别选取150组PBT产品的[η]进行分析,使用国产催化剂时PBT产品的[η]平均值为1.001 5 dL/g。使用进口催化剂时PBT产品的[η]平均值为1.008 4 dL/g。使用国产或进口催化剂生产的PBT产品[η]接近。另外,客户对PBT产品[η]的要求为0.980~1.020 dL/g。由此可见,使用国产催化剂生产的PBT产品[η]可以满足客户需求。

2.3.2 PBT的端羧基含量

PBT产品的端羧基含量直接影响其拉伸强度、弯曲强度、冲击强度等。

分别取相近工况下40组PBT产品的端羧基含量进行分析,使用国产催化剂时PBT产品的端羧基含量平均值为19.416 mol/t,使用进口催化剂时PBT产品的端羧基含量平均值为19.394 mol/t。因此,使用国产或进口催化剂对产品的端羧基含量无明显影响。在PBT的生产过程中,要求PBT切片的端羧基含量控制在16~25 mol/t,显然,使用国产催化剂能够满足生产需求。

2.3.3 PBT的色相

分别各取200组PBT产品的色相数据进行对比分析。使用国产催化剂时产品的黑白色值L的平均值为91.352,黄蓝色值b的平均值为2.845;使用进口催化剂时产品的黑白色值L的平均值为91.641,黄蓝色值b的平均值为2.754。在使用两种催化剂生产PBT的过程中,产品的黄蓝色值b无明显差别;使用国产催化剂时产品的黑白色值L略小,产品的颜色相对偏深,但产品黑白色值L仍在工艺控制值90以上,使用国产催化剂生产PBT可以满足产品质量要求。

2.4 经济效益评价

氯碱公司PBT的生产能力为60 kt/a,催化剂的单耗为0.600 kg/t(取2016年至2018年催化剂单耗的平均值),每年消耗催化剂约为36 t。市场上采购国产催化剂比进口催化剂价格约低2万元/t,在价格上使用国产催化剂比使用进口催化剂每年节省约72万元。另外,国产催化剂的采购周期短,供货周期为7天,同时,国产催化剂的供应商可对库存时间长的催化剂进行换货服务,而进口催化剂供应商不提供换货服务,采购国产催化剂可降低催化剂因长期储存带来的风险。

3 结论

a. 国产催化剂钛酸四丁酯的TiO2质量分数为13.863%、含水量为 177.033 μg/g,均能满足PBT生产工艺要求。

b.与使用进口催化剂相比,使用国产催化剂生产PBT树脂的过程中,副产物THF产率较小为0.069 t/t, PTA单耗和BDO单耗均略低,催化剂单耗略高,酯化物端羧基含量偏高为64.201 mol/t,但仍能满足生产工艺要求。

c. 使用两种催化剂生产的PBT产品的[η]、端羧基含量、色相b值无明显差异,但使用国产催化剂生产的PBT产品的色相L值略低。

d. 国产催化剂具有价格低、供货周期短及退换货方便等优势,生产采购催化剂每年节省约72万元,具有一定的经济效益。