聚醚型聚氨酯电纺纤维膜的制备及结构性能研究

尹 海,邹黎明,许永静

(东华大学 材料科学与工程学院 纤维改性国家重点实验室,上海 201620)

静电纺丝是聚合物溶液或熔体在外加数十千伏高压电场作用下,借助强静电排斥力来克服带电聚合物溶液的表面张力,以产生喷射细流,进而形成几纳米到几微米纤维的方法[1]。通过静电纺丝制备的电纺纤维具备高的比表面积和孔隙率(Pk)、可控的纤维直径、优异的多孔互联性及多样化的纤维形态等优势[2],因此在过滤[3]、传感器件[4]、生物医药[5]等领域有着广泛的应用前景,尤其在生物医药领域,皮肤组织支架方面成为研究热点,如通过静电纺丝法制备的纤维膜可以模拟细胞质基质的结构和功能,为伤口提供理想的仿生环境从而备受研究者关注。

聚氨酯(PU)由软链段和硬链段嵌段组成,分子结构设计多样化,因此PU具备良好的力学性能、生物相容性及优异的加工性能,同时由于其良好的阻隔性及透氧性,已被广泛研究应用于组织工程领域,目前市面上已商业化生产的产品有Tegaderm TM(3M)和Op-Site(Smith&Nephew)等品牌[6],因此PU在组织工程领域占据重要的研究地位。WANG X F等[7]以PU、角蛋白和银纳米粒子(AgNPs)为原料,经处理后采用静电纺丝法制备出PU电纺纤维膜,通过检测细胞存活和生长的方法(MTT)实验表明角蛋白的加入可加速成纤维细胞的迁移,与传统海绵敷料相比,PU电纺纤维膜可加速伤口的愈合。A.WORSLEY等[8]以PU、聚六亚甲基双胍(PHMB)为原料,采用静电纺丝法制备出复合纳米纤维膜,PHMB作为一种广谱抗菌剂,与纯PU相比,复合的PU电纺纤维膜具有更好的PHMB药物缓释效果、抗菌活性。目前,国内外有关PU电纺纤维膜作为组织工程支架已有部分研究,但主要偏向于可生物降解的聚酯型PU在抗菌性方面的研究[9],而聚酯型PU易水解,其理化性质如水蒸气透过率(WT)和吸液倍率等易受到改变而影响伤口修复,同时由于PU分子结构存在多种排列组合方式,纺丝工艺差异较大。聚醚型PU具备防水透湿、不易水解等优势,目前用于皮肤组织工程领域还未见报道。因此,作者以聚醚型PU为原料,通过静电纺丝法制备聚醚型PU电纺纤维膜,并对其结构性能进行研究,以期应用于皮肤组织工程领域。

1 实验

1.1 原料

聚醚型PU切片:工业级,巴斯夫中国有限公司产;四氢呋喃(THF)、N,N-二甲基甲酰胺(DMF):分析纯,国药集团化学试剂有限公司产。

1.2 聚醚型PU电纺纤维膜的制备

将聚醚型PU切片溶于THF/DMF(体积比1:1)中,搅拌24 h,配置成质量分数分别为2%,3%,4%,5%的均一透明纺丝液,然后分别将纺丝液加入到安装有22号针头的5 mL注射器中,采用静电纺丝法制备得到一系列不同浓度的聚醚型PU电纺纤维膜,然后将制备得到的电纺纤维膜于40 ℃真空干燥24 h,并储存于干燥器中,将质量分数分别2%,3%,4%,5%的纺丝液所制得的聚醚型PU电纺纤维膜试样分别编为1#,2#,3#,4#。具体静电纺丝工艺参数如下:直流电压18 kV,推进速度1.0 mL/h,接收距离15 cm,室温25 ℃,相对湿度55%。

1.3 分析与测试

表观形貌:采用美国Phenon-World 公司的Phenom G2 Pro型扫描电子显微镜(SEM)对聚醚型PU电纺纤维膜进行喷金处理后进行表观形貌观察,并通过Image J 软件从照片中随机选取100根纤维测量其直径,取其平均值。

黏度:取一定量的纺丝液,采用上海昌吉地质仪器有限公司的NDJ-79型旋转黏度计,在温度25 ℃、相对湿度50%的条件下测试其黏度,直接读数,每个试样测试5次,结果取其平均值。

Pk: 剪取2 cm×2 cm 聚醚型PU电纺纤维膜试样,称取其质量(M1),然后采用德国Everte公司的awt-chy01型厚薄规测量其厚度(h)(每个试样测3个点的h再取其平均值),再接着将试样置于无水乙醇中0.5 h,取出后用滤纸吸附试样表面残余无水乙醇,称其质量(M2)。聚醚型PU电纺纤维膜的Pk可由式(1)计算得到。每个试样测量5次,结果取其平均值。

Pk=(M1-M2)/Shρ×100%

(1)

式中:S为纤维膜的表面积;ρ为无水乙醇的密度(0.789 g/cm3)。

傅里叶变换红外光谱(FTIR):采用美国Themo公司Nicolet8700型红外光谱仪对聚醚型PU切片及聚醚型PU电纺纤维膜进行FTIR分析。扫描波数500 ~ 4 000 cm-1,扫描次数32。

静态接触角:采用德国DataPhysics公司的OCA40Micro型全自动视频微观接触角测量仪对聚醚型PU电纺纤维膜进行静态接触角测试。设置测试参数:滴水量3 μL,滴速1 μL/s。每个试样测量5次,结果取其平均值。

吸水倍率(WA):剪取2 cm×2 cm聚醚型PU电纺纤维膜试样,称其质量为M3,将试样浸入pH值为7.4的磷酸盐缓冲液中浸泡0.5 h后取出,用滤纸将表面的水分擦掉,称其质量为M4,聚醚型PU电纺纤维膜的WA可由式(2)计算得到[10],每个试样测试5次,结果取其平均值。

WA=(M4-M3)/M3×100%

(2)

WT:按照GB/T 1270.1—2009织物透湿性国家标准,采用宁波纺织仪器厂的YG601H型电脑型织物透湿仪对聚醚型PU电纺纤维膜的WT进行测试。剪取8 cm×8 cm的聚醚型PU电纺纤维膜,再将准备充足的无水氯化钙及剪取好的聚醚型PU电纺纤维膜试样在50 ℃下真空干燥24 h,然后取一定量的无水氯化钙于称量杯中,并将剪取干燥好的聚醚型PU电纺纤维膜紧密覆盖在称量杯上,称重为M5,最后将称量杯放置在织物透湿仪中(内部环境:101.325 MPa、相对湿度90%、温度37 ℃),1 h后取出称量杯称重,记为M6,聚醚型PU电纺纤维膜的WT可由式(3)计算得到,每个试样测试5次,结果取其平均值。

WT=(M6-M5)/S1t1

(3)

式中:S1为称量杯杯口面积;t1为水蒸气透过纤维膜的时间。

热性能:采用德国Netzsch公司的DSC-214型差示扫描量热仪对聚醚型PU电纺纤维膜和聚醚型PU切片进行差示扫描量热(DSC)测试。取剪碎试样5~10 mg,氮气气氛保护下,升温速率为10 ℃/min,升温区间为20 ~ 250 ℃。

力学性能:采用美国英斯特朗公司的Instron 5969型电子万能试验机对聚醚型PU电纺纤维膜进行力学性能测试。剪取纤维膜试样为10 mm×80 mm的长条形,用厚薄规测量其厚度,设置参数拉伸速率为10 mm/min,负载力50 N,每个试样测试5次,取其平均值。

2 结果与讨论

2.1 表观形貌

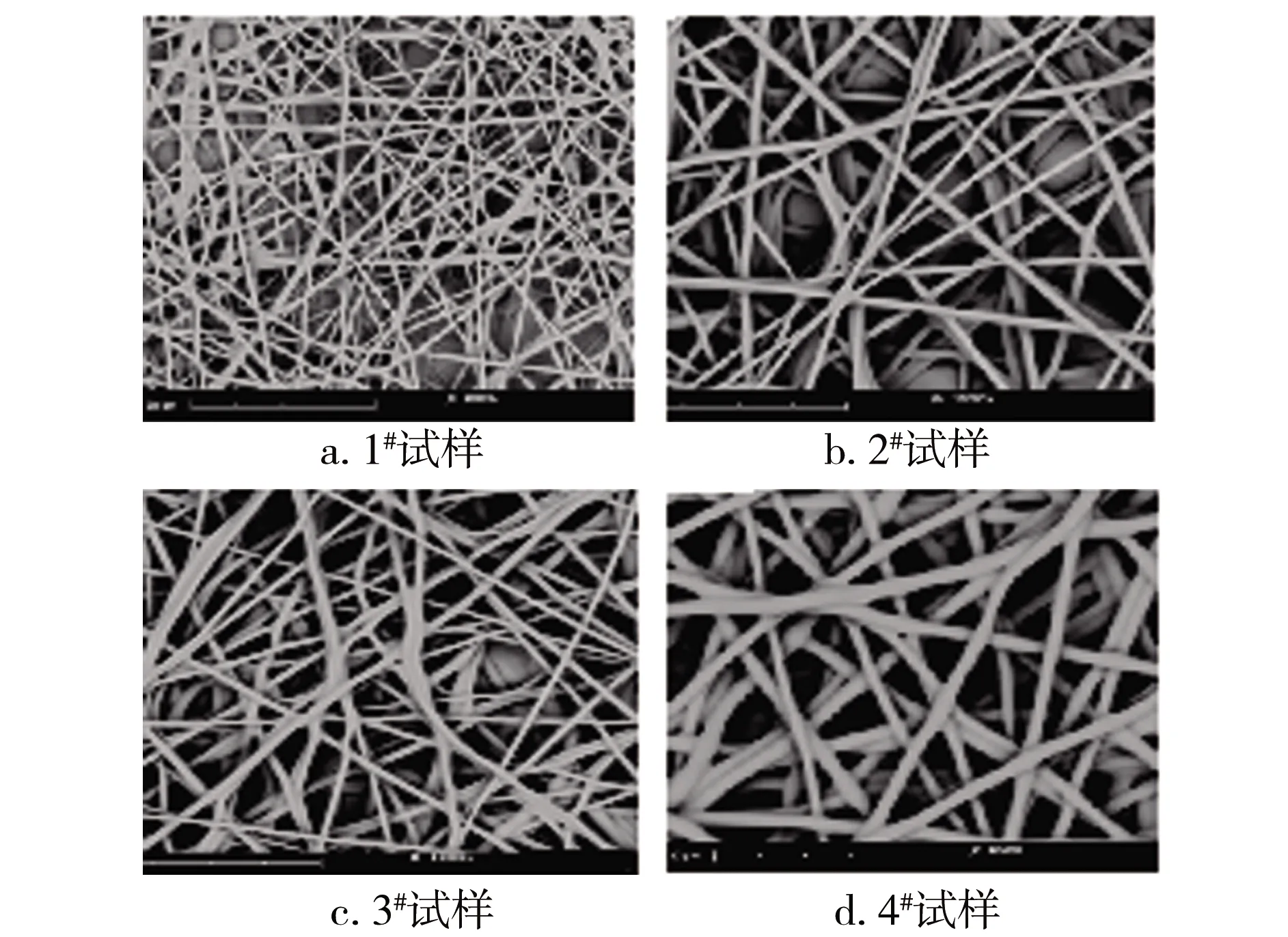

聚醚型PU电纺纤维膜表观形貌的SEM照片如图1所示,其黏度、纤维平均直径及Pk如表1所示。从表1可以看出:随着聚醚型PU纺丝液浓度的增大,其黏度逐渐增大,纤维平均直径也逐渐增大,Pk先增加后减小。从图1可以看出:当纺丝液质量分数为2%时(1#试样),纤维形貌呈现粘连现象,这是因为其黏度较低,分子链间缠结不够,纺丝液在静电力下仍不能有效拉伸分裂,且溶剂含量较多,溶剂难以挥发,使得溶液细流不完全劈裂从而形成Y型纤维[11],且导致部分孔隙粘连,Pk低;当纺丝液质量分数为3%时(2#试样),聚醚型PU电纺纤维连续性较好,分布较为均匀,其平均直径为(380.7±85)nm;当质量分数为4%,5%时(3#,4#试样),有轻微粘连现象,这是因为随着纺丝液黏度的增大,在喷丝口形成射流喷出时,其静电力拉伸液滴所需克服的表面张力也逐渐变大,纤维在拉伸时分裂不充分且导致纤维直径增大。

图1 聚醚型PU电纺纤维膜的SEM照片Fig.1 SEM micrographs of electrospun polyether-type PU fiber membranes

表1 纺丝液的黏度和纤维的平均直径及Pk

Tab.1ViscosityofspinningsolutionandaveragediameterandPkoffibersamples

试样 黏度/mPa·s平均直径/nmPk,%1#0.36212.7±6378.9±2.32#0.88380.7±8586.4±1.83# 1.43464.4±6082.1±1.04# 2.21694.0±13080.9±0.8

2.2 化学结构

聚醚型PU切片及其电纺纤维膜的FTIR如图2所示。

图2 试样的FITRFig.2 FTIR spectra of samples1—1#试样;2—2#试样;3—3#试样;4—4#试样;5—聚醚型PU切片

从图2可看出:在聚醚型PU电纺纤维膜的FTIR中,3 335 cm-1处为N—H的伸缩对称振动峰;2 955 cm-1处为—CH2的不对称和对称伸缩振动峰;2 280 cm-1处为NCO的伸缩振动峰;1 726,1 528 cm-1处分别为酰胺I、酰胺Ⅱ键谱带的伸缩振动峰;1 622 cm-1处为—NCH—的伸缩振动峰,1 387 cm-1处为C—N的伸缩振动峰;1 063 cm-1处为C—O—C的伸缩振动峰。不同浓度聚醚型PU电纺纤维膜与聚醚型PU切片的FTIR一致,说明聚醚型PU电纺纤维膜在电纺过程中没有发生化学结构的变化。

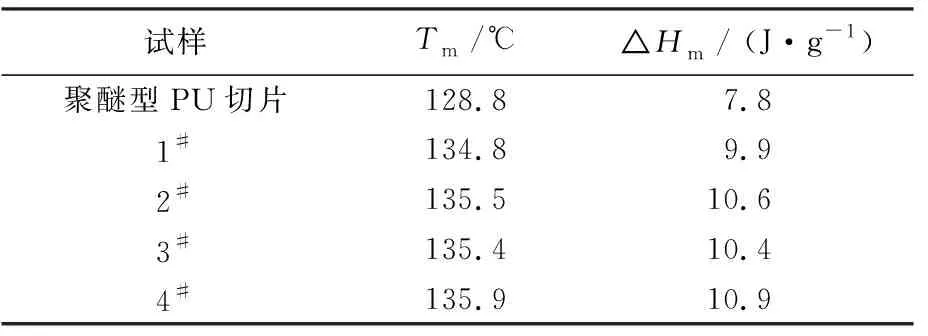

2.3 热性能

从图3和表2可以看出:聚醚型PU切片的熔融温度 (Tm)为128.8℃,熔融焓 (∆Hm)为7.8 J/g;随着纺丝液浓度的增加,聚醚型PU电纺纤维膜的Tm及∆Hm变化不大。这是因为聚醚型PU在静电纺丝过程中受到静电场的牵引力作用,不利于聚醚型PU电纺纤维膜的微相分离结构,而有利于软链段进行取向,使得聚醚型PU电纺纤维膜结晶度增加,因此与聚醚型PU切片的∆Hm相比较,聚醚型PU电纺纤维膜更高[12]。

图3 试样的DSC曲线Fig.3 DSC curves of samples1—聚醚型PU切片;2—1#试样;3—2#试样;4—3#试样;5— 4#试样

表2 试样的Tm及∆Hm

Tab.2Tmand∆Hmofsamples

试样Tm/℃Hm/ (J·g-1)聚醚型PU切片128.87.81#134.89.92#135.510.63#135.410.44#135.910.9

2.4 防水透湿性能

从表3可看出:随着纺丝液浓度的增加,聚醚型PU电纺纤维膜的接触角变化不明显,WA和WT先增加后减小,这是由于Pk先增加后减小所致。尤其当纺丝液质量分数为3%时(2#试样),聚醚型PU电纺纤维膜的接触角为134°,WA为248.4%,WT为99.29 g/(m2·h),表明聚醚型PU电纺纤维膜具有良好的防水透湿性,即利用孔隙透湿原理,满足人工皮肤组织支架在吸水率及防水透湿等性能上的要求。

表3 聚醚型PU电纺纤维膜试样的防水透湿性能Tab.3 Waterproof and moisture permeability of electrospun polyether-type PU fiber membrane samples

2.5 力学性能

从表4可看出:随着纺丝液浓度的增加,聚醚型PU电纺纤维膜的断裂强度、拉伸模量和断裂伸长率先减小后增加。这是因为聚醚型PU电纺纤维膜的力学性能不仅受材料自身影响,还与纤维膜中单根纤维的性质(如纤维直径、Pk等)及纤维间堆积致密性相关联;同时从表1可知,随着纺丝液浓度的增加,聚醚型PU电纺纤维膜的直径逐渐增加,Pk先增大后减小,因此单位面积内纤维直径联络点逐渐减少,在受到一定拉力时,纤维之间相对位移逐渐变得容易,但Pk先增大后减小,纤维直径联络点虽减少,由于Pk减小占主导因素,因此纤维缺陷较少,不易形成应力集中,从而使得其力学性能变好。

表4 聚醚型PU电纺纤维膜试样力学性能Tab.4 Mechanical properties of electrospun polyether-type PU fiber membrane samples

3 结论

a. FTIR分析结果表明,聚醚型PU电纺纤维膜在电纺过程中没有发生化学结构变化。

b. DSC分析结果表明,随着纺丝液浓度的增加,聚醚型PU电纺纤维膜的Tm及∆Hm变化不大。

c. 随着纺丝液浓度增加,纤维直径逐渐增加,聚醚型PU电纺纤维膜的Pk先增大后减小,断裂强度、拉伸模量和断裂伸长率先减小后增加,当纺丝液质量分数为3%时,纤维无串珠、粘连现象,平均直径为(380.7±85)nm,聚醚型PU电纺纤维膜的Pk为(86.4±1.8)%,接触角为134°,WA为248.4%,WT为99.29 g/(m2·h)。纺丝液质量分数为3%制得的聚醚型PU电纺纤维膜在结构和性能上满足人工皮肤组织支架的基本要求。