PEGT/PTT并列复合弹性纤维的制备及性能研究

王 宇,吉 鹏,王朝生,王华平

(1.东华大学 材料科学与工程学院 纤维材料改性国家重点实验室,上海 201620; 2.东华大学 纺织产业关键技术协同创新中心,上海 201620)

聚对苯二甲酸乙二醇酯/聚对苯二甲酸丙二醇酯(PET/PTT)复合纤维具有良好的弹性,广泛应用在服用、运动休闲等领域。但随着消费需求的不断升级,在满足弹性性能基础上,消费者对其舒适性提出了更高的要求[1]。目前PET/PTT复合纤维因为易产生静电会造成服用舒适性差,添加碳材料等导电粒子、表面改性或涂覆、接枝改性、截面异形化、共聚改性是主要改善其静电现象的方法。其中,碳材料共混改善效果较好但制得产品颜色单一[2],表面改性或涂覆方法简单但抗静电成分易剥离[3],接枝改性对分子链改变较大会对纺丝流变性能造成较大影响[4],截面异形化对喷丝板要求高[5]。同时对于并列型纤维,高温染色会造成一定的弹性性能的损失[6]。

因此,作者通过对PET/PTT复合纤维的PET组分进行化学改性,即引入大分子聚乙二醇(PEG)柔性链段[7],提高了纤维的抗静电性能。PEG中含有的醚键一方面增加了水分吸附性从而提高抗静电性能,另一方面醚键的得失电子可形成电荷逸散通路,从而进一步增加抗静电性能。除此之外,通过化学改性增加了纤维无定形区含量,从而使复合纤维具有常压沸染的染色效果。

1 实验

1.1 原料

PTT(特性黏数1.02 dL/g)、PET(特性黏数0.67 dL/g):纤维级,中国石化仪征化纤股份有限公司产; 乙二醇锑:工业级,江苏长乐化纤有限公司产;乙二醇(EG,分析纯)、无水乙酸钠(分析纯)、亚磷酸三苯酯(化学纯):国药集团化学试剂有限公司产;精对苯二甲酸(PTA):工业级,恒力石化有限公司产;PEG:相对分子质量分别为1 000,2 000,4 000,6 000,化学纯,国药集团化学试剂有限公司产。

1.2 仪器与设备

ZC-9F型高绝缘电阻测量仪:上海太欧电子有限公司制;微型注塑仪:东华大学制;OCA40Micro型表面接触角测试仪:德国Data physics公司制;Q800型动态热机械分析仪:美国TA公司制;UV-3600型紫外分光光度计:日本岛津公司制;GSH-5L型聚酯聚合釜:威海行雨化工机械有限公司制;U450/80-220型多功能搅拌专用电动机:上海微达工贸有限公司电机厂制;Polymer-VC443A型熔融纺丝机:喷丝板规格为圆形孔,孔径0.35 mm,孔数24,长径比3:1,日本ABE公司制。

1.3 PEG-PET(PEGT)共聚酯的制备

(1)酯化反应

PTA和EG于熔融状态在一定温度下脱除水分子生成对苯二甲酸双羟乙酯(BHET)的过程称为酯化反应。使用搅拌专用电动机将PTA粉末与EG在2 000 r/min转速下共混打浆制备成浆料。称取一定量无水乙酸钠、乙二醇锑和亚磷酸三苯酯,加入PTA和EG的浆料中,继续打浆5 min。设定聚合釜温度,釜内温度240 ℃,加入上述浆料。向釜内充入氮气,然后排空,重复3次以排尽釜内空气。最后充入氮气,使釜内压力达到0.4 MPa进行加压酯化。酯化过程中,不断卸压排酯化水,维持釜内压力低于0.7 MPa。当出水量达到理论出水量的95%,酯化时间为3.5~4.0 h,卸至常压,并等待柱顶温度降至100 ℃以下。

(2)酯交换反应

酯化反应所得产物与PEG发生酯交换反应。将PEG放于水浴中熔融,在熔融状态下将PEG加入反应釜内,釜温不变,常压下继续反应30 min。

(3)缩聚反应

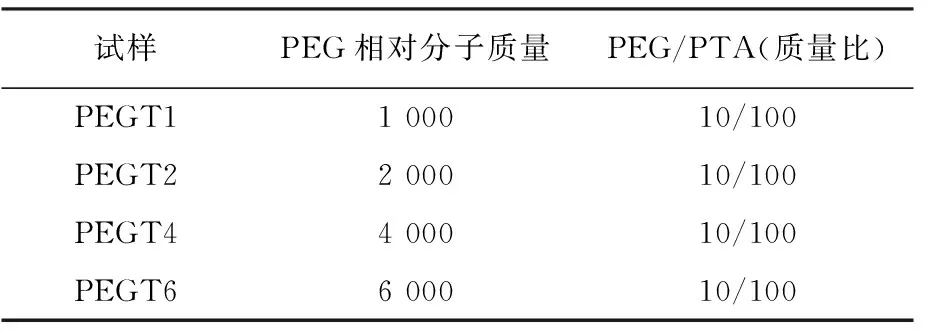

BHET及其低聚物与(2)中酯交换反应生成的酯化物之间进一步发生酯交换,实现链增长并最终得到PEGT共聚酯即为缩聚反应。将釜内温度升至280 ℃,进入抽真空阶段,分为低真空和高真空阶段。低真空阶段时在30 min内将阀门缓慢关闭,这是为了避免酯化后直接进入高真空阶段造成抽真空管道的堵塞。高真空阶段控制真空度在60 Pa以下,缩聚时间为3~4 h,最后在转速40 r/s,功率80 W条件下出料。具体投料情况见表1。

表1 PEGT的投料配方Tab.1 Feeding formula for PEGT

1.4 PEGT/PTT并列复合弹性纤维的制备

(1)预结晶干燥工艺

将PET,PEGT1,PEGT2,PEGT4,PEGT6切片放入130 ℃鼓风烘箱中预结晶4 h后,再将其(包括PTT切片)放入160 ℃真空干燥箱中干燥8 h。其中,由于PTT切片本身为半结晶不透明状态,所以PTT切片无需进行预结晶。

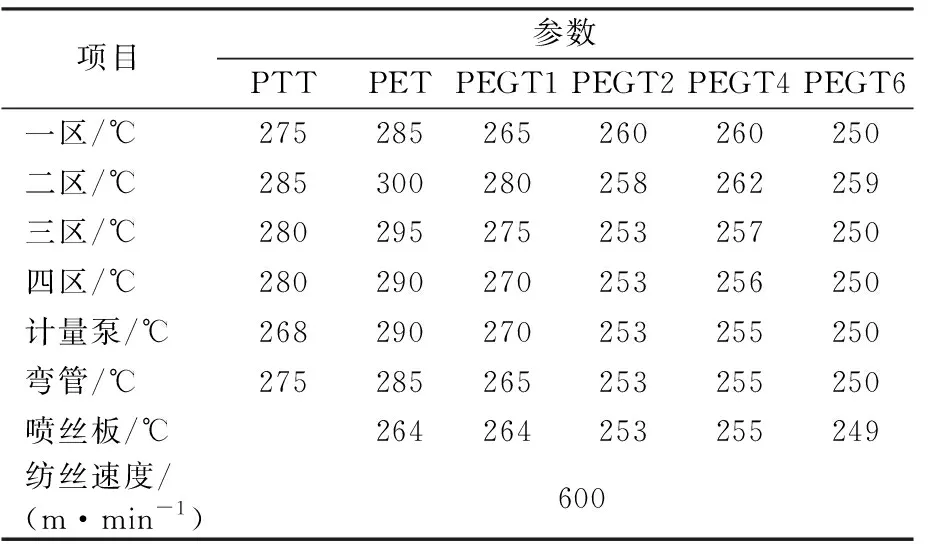

(2)纺丝工艺

切片经预结晶和干燥,其水分含量小于30 μg/g后,将并列的两组分切片按质量比50:50分别送入螺杆料筒中,经过纺丝螺杆均匀共混挤出,然后分别经过机头、接管送入纺丝组件中,熔体经过“8”字形喷丝板形成均匀丝条,制得初生纤维,其纺丝工艺参数如表2所示。

表2 PEGT/PTT并列复合弹性纤维纺丝工艺参数Tab.2 Spinning process parameters of PEGT/PTT side-by-side composite elastic fiber

(3)拉伸工艺

未经热拉伸的丝束取向度低,断裂伸长率高,通过牵伸机加热热辊热盘,其温度处于材料的玻璃化转变温度以上,使链段开始运动,利用速度差起到拉伸效果。采用平行牵伸机对初生纤维进行热拉伸,设置仪器热辊温度70 ℃,热盘温度150 ℃,将PTT与PEGT1,PEGT2,PEGT4,PEGT6复合纺丝制得的PEGT/PTT并列复合弹性纤维分别编为PPEGT1,PPEGT2,PPEGT4,PPEGT6试样,将PTT与PET复合纺丝制得的PET/PTT复合纤维编为PPET试样。

1.5 分析与测试

表面接触角:首先用微型注塑仪将PET和PEGT共聚酯试样制成直径30 mm,高3 mm的圆柱形样条。用去离子水将样条表面清洗干净,置于室温下干燥,干燥后将样条放入温度20 ℃,相对湿度65%的恒温恒湿箱中平衡48 h。在同一温度和湿度条件下使用表面接触角测试仪进行测试,测试时向样条表面滴加2 μL去离子水,其滴加速度1 μL/s,接触时间分别为5,10,20,30 s,重复测试10次,平均偏差不超过(±2)°,取平均值即为试样接触角。

导电性能:首先用微型注塑仪将PET及PEGT共聚酯试样制成规格为20 mm×4 mm×2 mm的样条。用去离子水将样条表面清洗干净,置于室温下干燥,干燥后将样条放入20 ℃,相对湿度65%的恒温恒湿箱中平衡48 h。在同一温度和湿度条件下,使用高绝缘电阻测量仪进行测试,测试前将仪器放电调零,在样条两端缠绕导电铜胶以消除接触电阻的影响。仪器的输出电压选择100 V,待数据稳定后,取2 min内的电阻(Rv)值的平均数,重复测试5次取其平均值。样条体积比电阻(ρ)的计算为:

ρ=RvS/d

(1)

式中:S为被测试样的横截面积;d为被测试样的平均厚度。

吸水吸湿性能:分别称取一定量的PET及PEGT共聚酯试样,将其置于真空干燥箱中在100 ℃的温度下干燥至恒重,以备测定吸水率(WA)和吸湿率(WB)。WA:取出干燥后的试样,准确称取10 g(记为M1),将其置于去离子水中,擦干其表面的水分后称重(记为M2)。按公式(2)计算WA;WB:将干燥后的试样准确称取10 g(记为M3),在温度20 ℃,相对湿度65%的恒温恒湿箱中放置24 h。取出试样,擦干其表面的水分后称重(记为M4)。试样的WB按公式(3)计算。

WA=(M2-M1)/M1×100%

(2)

WB=(M4-M3)/M3×100%

(3)

复合纤维的ρ:采用高绝缘电阻测量仪对复合纤维的ρ进行测试。截取一定长度纤维,用洗涤剂清洗表面油剂,常温下干燥,再将纤维于温度20 ℃,相对湿度65%的恒温恒湿箱中平衡48 h。截取平衡后的纤维用高绝缘电阻测量仪测试复合纤维的Rv,设置输出电压为100 V,重复测试5次取其平均值。由公式(1)可计算纤维的ρ。

动态热机械性能(DMA):采用动态热机械分析仪对复合纤维的热收缩力进行测试。在氮气气氛下,采用蠕变模式,从40 ℃升温至220 ℃,升温速率为5 ℃/min,得到DMA曲线。

纤维回潮率(R):根据GB/T 6503—2008标准对纤维进行测试。称取一定质量的纤维,用洗涤剂除去纤维表面油剂后将其置于100 ℃的真空干燥箱中干燥至恒重。将干燥的纤维均分为3份,每份质量记为m1,然后将3份纤维放入20 ℃,相对湿度65%的恒温恒湿箱中平衡48 h,取出称重,每份质量记为m2。纤维的R按公式(4)计算。

R=(m2-m1)/m1×100%

(4)

纤维卷曲性能:根据GB/T 14338—2008标准对复合纤维的卷曲率(J)(表示卷曲后纤维的缩短程度)、卷曲回复率(JW)(表示纤维受力后卷曲恢复的能力)、卷曲弹性率(Jd)(表示弹力丝的卷曲稳定性)进行测试。将纤维置于温度20 ℃,相对湿度65%的恒温恒湿箱中调湿4 h。从已平衡的试样中随机抽取20束纤维,置于黑绒板上以待测定。将每一束纤维截取20 mm,置于一定温度下的恒温水浴锅中进行热处理,一定时间后取出。加轻负荷((0.002±0.000 2)cN/dtex)平衡读取纤维长度(L0),然后加重负荷((0.075±0.007 5)cN/dtex)平衡后读取纤维长度(L1),保持30 s后,去除重负荷,保持2 min后,加轻负荷平衡后读取纤维长度(L2)。则纤维的J,JW,Jd分别按如下公式进行计算。

J=(L1-L0)/L1×100%

(5)

JW=(L1-L2)/L1×100%

(6)

Jd=(L1-L2)/(L1-L0)×100%

(7)

纤维常压上染率(Y):根据GB/T 6508—2015标准对复合纤维的Y进行测试。先将纤维以1:25的浴比在85 ℃的5 g/L皂液中煮练30 min,去除纤维表面油剂。然后按照1:50的浴比以分散蓝2BLN为染料制备质量分数为2%的染液。在一定温度和时间下进行常压沸染,染色结束后用UV3600型紫外分光光度计测试染料残液吸光度。其Y的计算如公式(8)所示。

(8)

式中:Ai为染色后残液的吸光度;Ni为染色后残液的稀释倍数;A0为染色前溶液的吸光度;N0为染色前溶液的稀释倍数。

2 结果与讨论

2.1 PEGT共聚酯的亲水抗静电性能

由表3可以看出,随着PEG相对分子量的增加,PEGT共聚酯的WA,WB也随着增加,其中WA最高可达4.2%,WB最高为1.7%。这是因为相对分子质量大的PEG链长增加,自由体积增大,共聚酯的内部空隙增多,另外PEG含有的醚键也增加了吸湿性,所以共聚酯的WA和WB增加[7]。

表3 PEGT共聚酯的WA和WB及接触角Tab.3 WA, WB and contact angle of PEGT copolyester

表面接触角的大小可以反映材料亲水性能,从表3可以看出,随着PEG相对分子质量的增大,PEGT共聚酯的接触角降低,同时实验发现表面吸附水滴的形状也从半圆形转变为半椭圆形。这是因为随着PEG相对分子质量的增加,分子链长度增长,更多水分子与醚键形成氢键,PEGT共聚酯表面能变大,从而使得其接触角降低[8]。

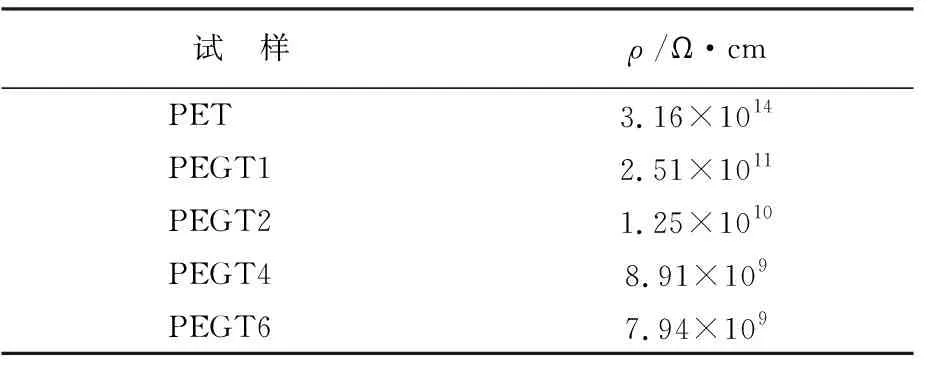

从表4可以看出,随着PEG相对分子质量的增大,PEGT共聚酯的ρ下降,而ρ的下降说明共聚酯的导电能力越强。这是由于PEG相对分子质量增大可增加PEGT共聚酯的自由体积,从而使其更易吸收水分[9]。另一方面,长链上的醚键存在孤对电子,链越长其接受电子的能力越强,通过质子传递实现电荷转移的能力也越强。

表4 PEGT共聚酯的ρTab.4 ρ of PEGT copolyester

2.2 纤维的亲水及抗静电性能

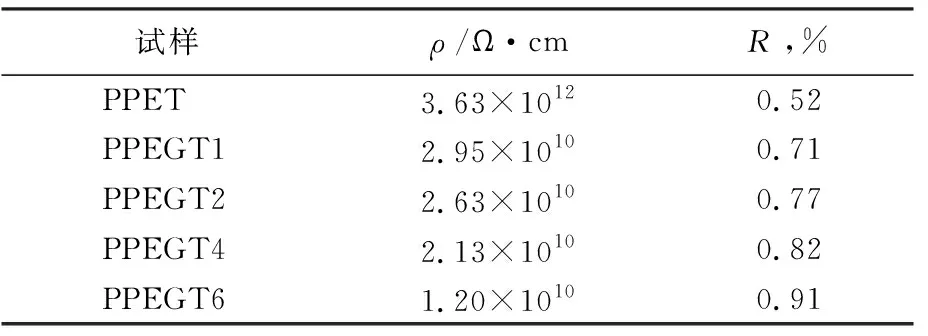

由表5可以看出,随着PEG相对分子质量的增加,PEGT/PTT并列复合弹性纤维的R相比PPET最大提高了75%,ρ也从3.63×1012Ω·cm下降至1.20×1010Ω·cm。这是因为PEG相对分子质量越高其链段越长,接入PET主链中的长度也越长,存在于无定形区中的PEG吸水效果更好[10]。由于PEG添加量不变,大分子链中的醚键含量是一定的,其吸附水分子传递电荷的数量一定,所以尽管PEG相对分子质量增大,其R上升,但ρ都约为1010Ω·cm。

表5 PEGT/PTT并列复合弹性纤维的ρ和RTab.5ρ and R of PEGT/PTT side-by-side composite elastic fiber

2.3 纤维的卷曲性能

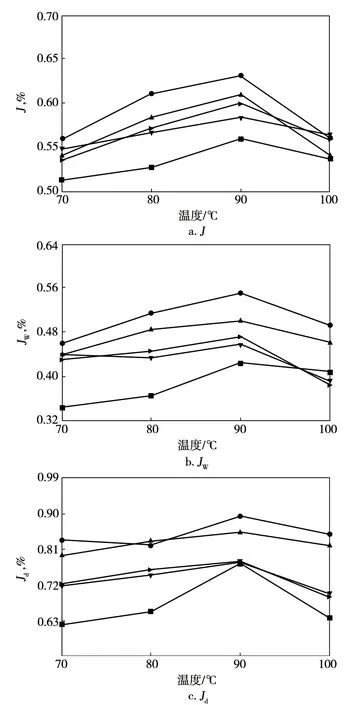

图1为不同湿热温度处理30 s下的纤维卷曲情况。

图1 湿热处理温度对PEGT/PTT并列复合弹性纤维卷曲的影响Fig.1 Effect of wet heat treatment temperature on crimpness of PEGT/PTT side-by-side composite elastic fibers ■—PPET;●—PPEGT1;▲—PPEGT2;▼—PPEGT4;▶—PPEGT6

从图1可以看出,随着湿热处理温度的升高,PEGT/PTT并列复合弹性纤维的J,JW,Jd均为先升高后降低趋势,其中J最高达63%。这是由于温度的升高促进了纤维的解取向,有利于纤维的收缩卷曲;而在100 ℃时,纤维卷曲有所下降,一方面是因为常压下100 ℃的水处于沸腾状态,沸腾水会对纤维施加一定的张力,另外温度过高,两组分的收缩能力趋向于一致,导致收缩差降低。同时,可以看到随着温度升高,PEGT/PTT并列复合弹性纤维卷曲增长速度更快,这是因为改性后的纤维玻璃化转变温度较低,在较低温度下就可发生解取向并卷曲。

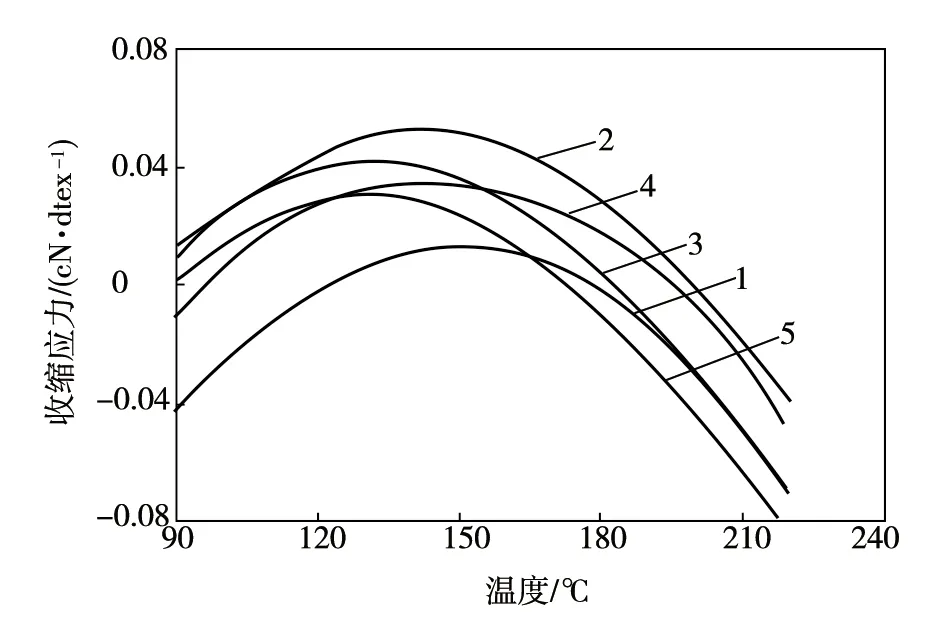

从图1还可以看出,不同相对分子质量的PEG改性后的PEGT/PTT并列复合弹性纤维之间的卷曲性能由大到小依次为:PPEGT1,PPEGT2,PPEGT6,PPEGT4,PPET。结合图2的PEGT/PTT并列复合弹性纤维的DMA曲线可以看出,不同相对分子质量的PEG改性的PEGT/PTT并列复合弹性纤维之间的收缩力由大到小依次为:PPEGT1,PPEGT2,PPEGT6,PPEGT4,PPET。这与上述的PEGT/PTT并列复合弹性纤维卷曲性能一致。PET/PTT并列复合弹性纤维的卷曲性能取决于两组分的截面形状、相容性、收缩率、收缩力、复合比和黏度等[11]。由于本研究采用其质量比为50:50且为同类聚酯原料PEGT与PTT,因此其两组分的收缩率和收缩力对复合纤维的卷曲性能影响更为重要。

图2 PEGT/PTT并列复合弹性纤维的DMA曲线Fig.2 DMA curves of PEGT/PTT side-by-side composite elastic fibers1—PPET;2—PPEGT1;3—PPEGT2;4—PPEGT4;5—PPEGT6

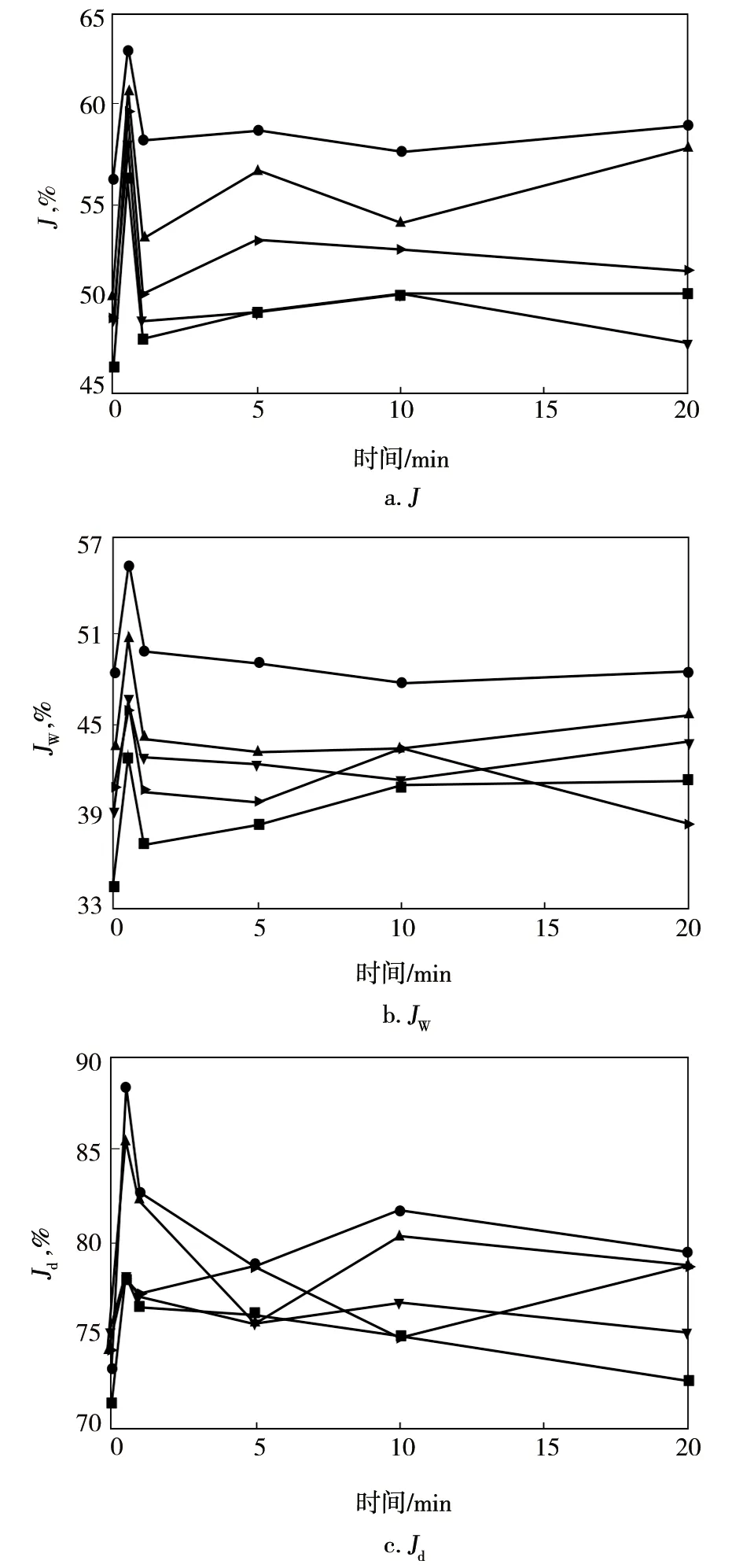

图3为湿热处理温度为90 ℃下的PEGT/PTT并列复合弹性纤维卷曲性能。

图3 湿热处理时间对PEGT/PTT并列复合弹性纤维卷曲性能的影响Fig.3 Effect of wet heat treatment time on crimpness of PEGT/PTT side-by-side composite elastic fibers■—PPET;●—PPEGT1;▲—PPEGT2;▼—PPEGT4;▶—PPEGT6

从图3可以看出,湿热处理时间为30 s时,PEGT/PTT并列复合弹性纤维卷曲性能增长快且达到最高。这是因为热处理温度为90 ℃,高于PTT,PEGT双组分的玻璃化转变温度,纤维迅速发生解取向产生卷曲势能[12]。湿热处理时间增大,对复合纤维的J和JW影响小于Jb。这是因为Jb可以表示纤维的弹性稳定程度,而长时间的热处理会对PEGT/PTT并列复合弹性纤维造成一定的损伤从而造成复合纤维弹性稳定性下降,也在一定程度上造成了资源浪费。因此本研究中的PEGT/PTT并列复合弹性纤维湿热处理时间应控制在30 s左右为宜。

2.4 纤维的染色性能

PET/PTT复合纤维的染色温度为120~130 ℃[13],但过高的染色温度会造成并列复合纤维两组分的剥离,影响纤维的卷曲性能,同时加压高温染色也会带来能源的浪费。

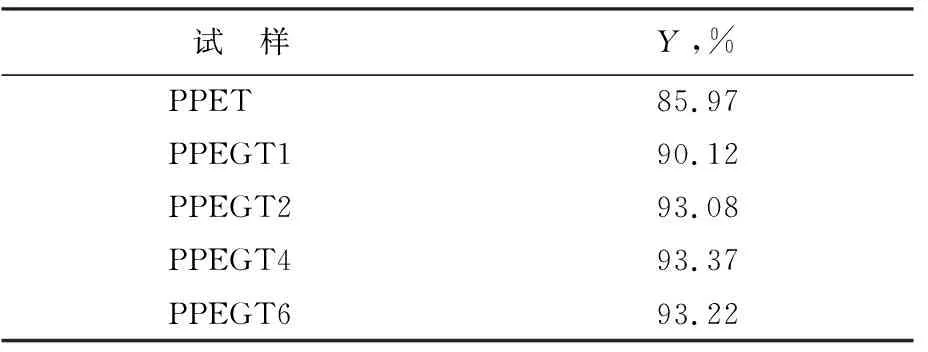

从表6可以看出,在常压沸染的条件下,随着PEG相对分子质量增大,PEGT/PTT并列复合弹性纤维的Y从90.12%增加至93.39%,比未改性纤维PPET的Y高4.15%~7.42%。因为PEG的加入无定形区增多,使得染料分子更容易进入纤维内部进行染色,同时PEG的醚键本身对染料分子具有良好的亲核性,故改性后的PEGT/PTT并列复合弹性纤维在常压沸染的条件下拥有更高的Y。

表6 PEGT/PTT并列复合弹性纤维的YTab.6 Y of PEGT/PTT side-by-side composite elastic fibers

3 结论

a. 采用不同相对分子质量的PEG对PET进行共聚改性制得的PEGT共聚酯的WA最高可达4.2%,WB最高为1.7%,接触角最小为57.85°,ρ最小可达7.94×109Ω·cm。

b. PEGT/PTT并列复合弹性纤维的R相对PET/PTT复合纤维(PPET)较高,而ρ相对PET/PTT复合纤维较低,其中R最大可达0.91%,ρ最小为1.20×1010Ω·cm ,且随着PEG相对分子质量的提高,复合纤维的抗静电性能均有所提高。

c. PEGT/PTT并列复合弹性纤维的收缩力由大到小依次为: PPEGT1,PPEGT2,PPEGT6,PPEGT4,PPET。

d. PEGT/PTT并列复合弹性相较PET/PTT卷曲性能提高,PEGT/PTT并列复合弹性纤维卷曲性能由大到小依次为: PPEGT1,PPEGT2,PPEGT6,PPEGT4,PPET。其中J最高达63%。

e. PEGT/PTT复合纤维可以实现常压沸染,其Y最高达93.37%,比同一条件下PET/PTT复合纤维高达7.40%。且随着PEG相对分子质量的提高,PEGT/PTT并列复合弹性纤维Y呈上升趋势。