环己酮废碱焚烧熔融物湿法与干法回收工艺比较分析

刘 洪 武

(中国石化集团资产经营管理有限公司巴陵石化分公司炼油部,湖南 岳阳 414014)

环己酮皂化废碱液是环己酮生产过程中产生的工艺废水,其主要成分是水、氢氧化钠、碳酸钠、羧酸钠以及水溶性的有机物,固体物质量分数为25%~35%,化学耗氧量达3×105mg/L,呈强碱性。目前,国内环己酮皂化废碱液主要处理方式为焚烧处理,即环己酮皂化废碱液在燃料的拌烧下充分燃烧,可燃组分变成二氧化碳和水,不可燃组分主要生成碳酸钠,其中一部分随烟气进入热回收系统和静电除尘系统得到回收,其余部分留在炉膛底部呈熔融态。由于该熔融态物质温度为960~1 100 ℃,且95%以上是碳酸钠,其回收难度比较大,难点在于高温熔融态物质的冷却降温。

国内研究人员对此进行了不少研究,如周林成等[1]发明了一种己内酰胺皂化废碱液焚烧处理回收纯碱的方法及其设备,熔融碳酸钠经溜子槽流入溶解槽,形成碱液。宫学会等[2]采用湿法回收工艺对环己酮生产企业废碱焚烧熔融态碱的回收进行了研究,取得了较好的结果,但该工艺存在饱和碳酸钠流到地面产生环保的问题。因此,为解决湿法回收的环保问题,国内研究人员对湿法回收固碱做过干燥方面的研究,黎树根[3]利用废碱焚烧烟气作为热源,用来干燥回收的含水固碱,取得了一定效果。也有借鉴炼钢厂的经验[4-6],尝试干法回收的探索,并制成设备,在环己酮生产企业推广应用。

1 环己酮皂化废碱液焚烧熔融物回收工艺

1.1 湿法回收工艺

熔融物(主要是碳酸钠,温度大于860 ℃)从废碱焚烧炉溜子槽流出,进入到雾化区,被喷嘴喷出的高流速饱和碳酸钠溶液流击碎、冷却,以一定速率进入导流桶,进一步冷却,并顺着饱和溶液流动方向流到刮板机,含有固体颗粒的饱和溶液在刮板机中进行初步固液分离,液相经阻隔栅板分出稍大颗粒后通过导水槽流到中间槽,再由碱液循环泵进行循环;固相由刮板机倾斜提升,从刮板机出口处落入分水筛板进行分水处理,以含湿碳酸钠形式送至运输车内,再送至回收仓库外销。该工艺有效回收了废碱焚烧后残留物,变废为宝,具有一定经济效益和环保效益。但是,由于该工艺采用水直接接触换热冷却熔融物的方式,形成了大量的饱和碳酸钠溶液在系统内循环,如果泄漏到地面,会影响地下水的pH值。加之回收的是碳酸钠结晶水合物,带有质量分数为15%~20%的游离水,游离水与回收碳酸钠一起运至堆场。游离水一部分被蒸发,大部分则重力沉降到地面,对地面产生腐蚀,造成堆场地面开裂。饱和碳酸水溶液会沿开裂裂缝渗漏到地下,引起地下水的pH值升高。即使地面进行了强防渗处理,但累积在堆场的游离水仍会从堆场入口流出堆场流进污水沟,造成对污水沟的腐蚀。如果污水沟水泥、砖块等隔水层被腐蚀穿,碳酸钠水溶液就会渗漏到地下。因此,饱和碳酸钠水溶液腐蚀地面,影响地下水的pH值是湿法回收工艺一个严重的缺陷。

1.2 干法回收工艺

为解决湿法回收工艺存在的缺陷问题,国内相关企业和研究单位进行了干法回收工艺研究,先后形成了滚筒式干法回收工艺、转盘式干法回收工艺和双轴冷却器式干法回收工艺等干法回收技术。

1.2.1 滚筒式干法回收工艺

早期的熔融物干法回收工艺是滚筒式干法回收工艺,即熔融物从废碱焚烧炉溜子槽流出,经导流筒流引到一圆形滚筒上,滚筒内通冷却水,落到滚筒外壁上的熔融物被水间接冷却,随着滚筒转动,被冷却的熔融物自然坠落到螺杆输送机入口,在螺杆输送机内进一步冷却、破碎,并输送至料仓。输送至料仓的物料温度为150~200 ℃,不能直接装袋,需要自然冷却到80 ℃以下。该工艺避免了饱和碳酸钠水溶液的生成带来的环保问题,且碳酸钠的回收率较湿法回收工艺的高。另外,回收的碳酸钠是干燥的,可以与静电除尘回收的工业粗碱混在一起作为产品销售。但该工艺也存在滚筒容易开裂,运行周期不长的问题,一般运行周期为2~3月。因此,该工艺的滚筒一般设置为“一开一备”,当滚筒遭到损坏,在短时间内会停止加碱,通过导轨将损坏的滚筒移走,再将完好的滚筒移过来再投碱。这样避免了因滚筒损坏而造成焚烧炉停车,延长了装置的运行周期。

1.2.2 转盘式干法回收工艺

在滚筒工艺的基础上,研究人员开发了转盘工艺,即熔融物从废碱焚烧炉溜子槽流出,经导流筒流到一圆形转盘上,转盘内通冷却水,落到转盘上的熔融物被水间接冷却,在转盘上方设有刮刀,冷却的熔融物被刮刀刮落到板式输送机上,通过自然散热降温,最后被输送机输送至料仓。该工艺由于冷却效果不是很理想,输送至料仓物料温度仍有200~250 ℃,在输送机输送的物料肉眼观察仍为暗红色,存在烫伤人员的风险,而且转盘容易发生故障,影响运行周期。

1.2.3 双轴冷却器式干法回收工艺

在上述两种干法回收工艺的基础上,改进升级为双轴冷却工艺[7],该工艺的关键设备是双轴冷却器,双轴冷却器由夹套外壳、螺旋冷却输送轴、驱动机构等系统组成。冷却主轴采用中空式搅拌冷却叶片,单位有效容积内冷却面积较大,具有较高的冷却效率。采用双轴同速反向运行,具有冷却面自清洁功能。冷却介质通过旋转接头,流经空心搅拌轴,从空心搅拌轴的一端进入中空式搅拌冷却叶片,再从中空式搅拌冷却叶片的另一端流入空心搅拌轴,经旋转接头流出形成循环,以保证最佳的冷却效果。双轴冷却器的壳体采用“U”型夹套外壳,壳体内充满冷却介质,以增加与物料接触的冷却面积。熔融物从冷却机设在顶盖上的加料口进入冷却机内,在转动的冷却输送轴的推动下不断翻滚前进,物料在前进过程中热量被冷却主轴及叶片冷却,热量由循环水带走。熔融物冷却完成后由双轴冷却机另一端底部出料口排出到刮板降温输送机,进一步冷却到80 ℃以下输送至料仓装袋。该工艺的优点是占地面积小、设备运行周期长、能耗小。

2 湿法回收工艺与干法回收工艺经济性比较

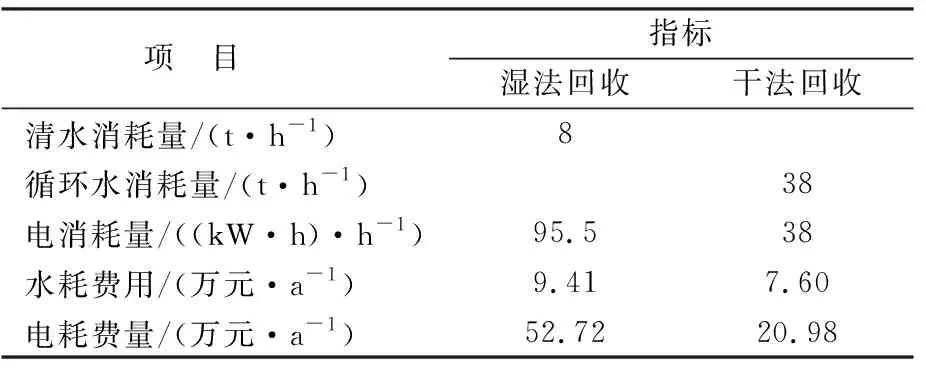

以处理巴陵石化公司100 kt/a环己酮装置生产废碱焚烧熔融物为基准计算,以2019年电价0.69元/(kW·h),清水1.47元/ t ,循环水0.25元/ t计算,对湿法回收工艺与双轴冷却器式干法回收工艺经济性进行比较,如表1所示。

表1 湿法回收工艺和干法回收工艺技术经济指标比较Tab.1 Comoparison of technical and economic index between wet recovery process and dry recovery process

注:年操作时间按8 000 h计。

由表1可见,双轴冷却器式干法回收工艺比湿法回收工艺每年节水费用1.81万元,节电费用31.74万元。另外,双轴冷却器式干法回收比湿法回收每年可多回收熔融物500 t,回收熔融物按600元/t计算,则可增加效益30万元。

湿法回收投资100万元,按14年折旧,年折旧费为7.14万元;双轴冷却器式干法回收投资150万元,年折旧费为10.71万元。双轴冷却器式干法回收比湿法回收年折旧多3.57万元。因此,双轴冷却器式干法回收比湿法回收每年可增加效益59.98万元 。

3 湿法回收工艺与干法回收工艺设备稳定性比较

湿法回收工艺运行稳定性影响因素主要有溜子槽开裂、刮板机故障。溜子槽的运行周期最长为1年半,刮板机故障每年至少1次。双轴冷却器式干法回收工艺运行稳定性影响因素主要有双轴冷却器故障。双轴冷却器检修周期为2~3年。因此,从设备稳定性来看,双轴冷却器式干法回收工艺设备运行更稳定。

4 湿法回收工艺与干法回收工艺环保比较

湿法回收工艺有饱和碳酸钠溶液产生,循环过程中泄漏到地面会引起装置污水pH值升高。且回收的固碱中含有一定量的游离水和饱和水,在转运过程中会散落到地面。当固碱中的游离水沥出后在低温下会形成碳酸钠晶体,会导致在积有碳酸钠晶体的地面上行走的人员,造成摔伤。而双轴冷却器式干法回收工艺回收的是干燥的碳酸钠,回收过程中会有少量粉尘溢出,但可通过除尘设备收集溢出粉尘,保证现场环境粉尘控制在标准范围内。综合比较,双轴冷却器式干法回收工艺较湿法回收工艺环保。

5 结论

a. 环己酮皂化废碱液焚烧熔融物回收工艺,使用双轴冷却器式干法回收工艺回收的干燥固碱,没有湿法回收工艺存在的碱水影响地下水的环保问题。

b. 使用双轴冷却器式干法回收工艺比湿法回收工艺设备稳定性更好。

c. 双轴冷却器式干法回收工艺比湿法回收工艺更经济,对于100 kt/a环己酮装置,每年可增加效益59.98万元。