硝酸法和亚砜法生产PAN基碳纤维的工艺技术对比分析

肖建文,杨 晨*,曹维宇

(1.中国石油吉林石化公司研究院 国家碳纤维工程技术研究中心,吉林 吉林 132021; 2.北京化工大学 碳纤维及复合材料研究所 国家碳纤维工程技术研究中心,北京 100029)

随着碳纤维制备技术的不断进步,碳纤维及其应用得到快速发展。在航空航天领域,碳纤维因具有很低的热膨胀系数,被用于外太空卫星的天线、太阳能极板等部件;因具有高比强度、高比模量的特性,被用于飞机、飞艇等部件,以减轻飞行器的整体重量[1-5]。在民用领域,得益于其质轻、高强的特点,碳纤维广泛应用于球拍、自行车、滑雪板等体育休闲行业,汽车、风力叶片、平板电脑、手机等工业制造业。碳纤维材料的应用研究越来越广泛[6-12]。

聚丙烯腈(PAN)基碳纤维的制备方法有硝酸法和亚砜法,主要包括聚合、纺丝、原丝的热处理这三部分工艺。2种工艺路线从制备原理上讲是相同的,其中的聚合工艺均属于均相溶液聚合,纺丝工艺均属于湿法纺丝,热处理工艺均是空气氧化和无氧碳化;主要区别在于生产PAN原丝(碳纤维的前驱体)工艺技术的差别,也就是说,主要区别在聚合和纺丝的工艺差别。作者重点介绍硝酸法和亚砜法聚合工艺、纺丝工艺的主要差别,简要介绍这些差别对热处理工艺的影响。

1 PAN基碳纤维的生产工艺

1.1 PAN原丝的生产工艺

硝酸法和亚砜法生产PAN基碳纤维都是采用均相溶液聚合、湿法纺丝得到PAN原丝作为碳纤维前驱体,然后将前驱体进行氧化处理得到氧化纤维,氧化纤维再经碳化处理得到碳纤维。

硝酸法是以硝酸作为均相溶剂,亚砜法是以二甲基亚砜作为均相溶剂。共聚单体均为丙烯腈、丙烯酸甲酯、甲叉丁二酸,单体配比相当。

将溶剂和共聚单体加入到聚合釜中进行充分搅拌,加入引发剂使单体聚合,制成聚合液。将聚合液进行过滤,去除机械杂质及凝胶后输送至脱单釜,脱除聚合液中的未反应完全的单体和低聚物分子,然后输送至纺丝。纺丝机将聚合液送入凝固浴中。在凝固浴中沉淀剂的作用下,液态聚合液经过喷丝板后,聚合物大分子逐渐转变为固态的原生纤维(或称为初生纤维)。初生纤维经过水洗,去除纤维内部的残余溶剂后进行拉伸。拉伸后的纤维在其表面涂上油剂,输送至干燥箱中,干燥后的纤维经过定型后卷绕落筒,得到PAN基碳纤维前驱体即原丝。

PAN原丝生产工艺流程见图1,主要生产工艺参数见表1。

图1 PAN原丝生产工艺流程

Fig.1 Flow chart of PAN precursor production

表1 PAN原丝生产主要工艺参数Tab.1 Main process parameters of PAN precursor production

1.2 PAN原丝热处理工艺

硝酸法或亚砜法生产的PAN原丝的热处理工艺基本相同。原丝经过退丝纱架整理后,被连续送入氧化炉内。纤维在氧化炉内热空气的作用下,进行氧化反应,制成氧化纤维。然后,氧化纤维送入低温碳化炉内,开始碳化反应。从低温碳化炉出来的纤维进入高温碳化炉,进一步脱除纤维中的非碳元素,控制纤维中碳元素的质量分数达到90%以上。该纤维继续进行表面处理、上浆、干燥等处理,最后落筒得到碳纤维。

热处理工艺参数如下:氧化温度为190~240 ℃,低温碳化温度为500~850 ℃,高温碳化温度为900~1 650 ℃,碳丝干燥温度为120 ℃。

2 硝酸法和亚砜法工艺技术对比分析

2.1 聚合工艺

2.1.1 聚合溶液

硝酸法和亚砜法这两种聚合工艺均为自由基引发的均相溶液聚合,聚合溶液中单体质量分数(俗称总固含量)控制在18%~23%,总固含量越高,装置运行效率就越高。在实际运行过程中,硝酸法总固含量偏下限控制,亚砜法总固含量偏上限控制。其原因是丙烯腈聚合放热量为73.3 kJ/mol,在进行自由基聚合时,当单体转化率达到55%~85%时,聚合速率迅速上升,出现自动加速现象,硝酸法低温聚合溶液表观动力黏度(η)快速上升,聚合过程放热不易平稳导出,严重时将导致硝酸的分解,给装置运行带来安全风险。η受温度(T)影响很大,聚合溶液的η与T的关系见图2[13]。亚砜法中温聚合溶液的η比硝酸法低很多。由于聚合液的η主要受T的影响,聚合体系的热能传导在40 ℃以上时易被快速导出,所以从生产的安全角度分析,亚砜法工艺要比硝酸法工艺安全。

图2 聚合溶液的η与T的关系Fig.2 Plot of ηversus T of polymerization solution

2.1.2 聚合设备

硝酸法生产PAN原丝采用的是连续进料、多釜串联、连续出料的形式。第一聚合釜分上下两段,上段是伞盘搅拌器的混合段,下段是带导流筒的螺带式搅拌器的聚合段,两段搅拌器在一个传动轴上,由上部的电机进行驱动。第二及第三聚合釜均为平推流式搅拌器。聚合釜应用的搅拌器形式见图3。伞盘式搅拌器的作用是将进入到聚合釜中单体及引发剂溶液进行初步的混和,混合段的传热作用很小,以传质为主要目的。螺带式搅拌器的作用是将聚合釜中的溶液进行全混和,推动底部物料沿釜壁向上移动,在聚合釜内进行全面的传质传热。平推流式搅拌器的作用是让聚合釜中的溶液呈现层流状下移,在较小的区域内进行的传质传热,以传热为主要目的。

图3 聚合釜的搅拌器形式Fig.3 Agitator types of polymerization kettle

亚砜法生产PAN原丝采用的是间歇进料、间歇出料的形式。国内亚砜法制备原丝的生产装置多数采用的是单釜聚合工艺,该聚合釜采用上述的螺带式搅拌器。为了提高生产效率,有些生产装置采用两釜串联方式,其第二聚合釜采用的是平推流式搅拌器。

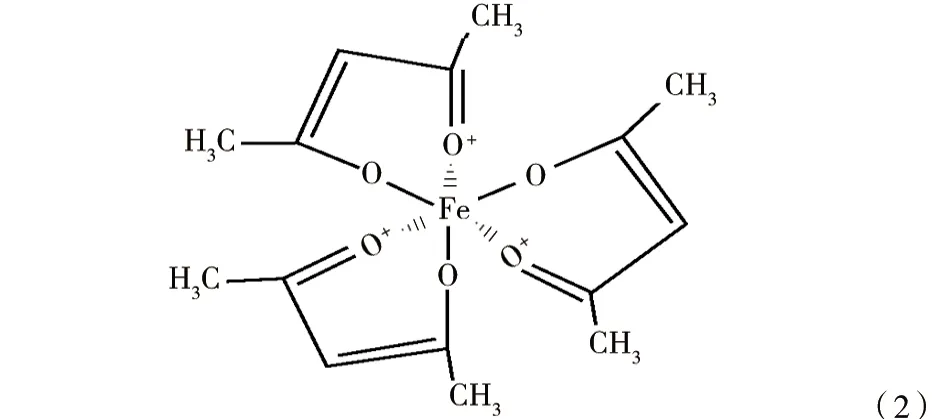

2.1.3 引发剂类型

硝酸法采用复合引发剂体系,由过硫酸铵、乙酰丙酮、硝酸铁组成。过硫酸铵是强氧化剂,可以在低温状态下以较少的活化能引发聚合反应。引入乙酰丙酮作为还原剂,具有烯醇式和酮式互变结构,这种烯醇式结构可以促进过硫酸铵的分解,从而引发聚合反应,见式(1):

(1)

为了保证乙酰丙酮的互变结构不被硝酸破坏,引入了硝酸铁盐。由铁离子与烯醇式结构形成的螯合物见式(2):

亚砜法采用的是单一型引发剂偶氮二异丁腈。二甲基亚砜不会破坏偶氮类引发剂形成的自由基。当聚合温度升高到60 ℃时,偶氮二异丁腈吸收足够的活化能后形成自由基,见式(3):

(3)

对比分析硝酸法和亚砜法的聚合工艺:2种工艺路线均可以生产PAN聚合液,亚砜法的生产效率较高;硝酸法的聚合设备比亚砜法的相对复杂,均能满足各自的生产所需;从聚合物的元素组成比较,亚砜法的溶剂本身的杂元素(非碳元素)较少,引发剂是单一的有机物,便于纯化;硝酸法的溶剂本身的杂元素较多,加之复合引发剂带入的杂质,很难纯化。因此,亚砜法对终端碳纤维产品的质量控制相对有利。

2.2 纺丝工艺

2.2.1 凝固工艺

硝酸法和亚砜法生产的聚合溶液在采用湿法凝固成为初生纤维过程中,沉淀剂均为水。硝酸法采用的凝固浴是质量分数约30%的硝酸水溶液,凝固浴温度控制在5 ℃以下。凝固浴浓度过高会使初生纤维溶胀,给后道工序带来较大的问题;凝固浴温度超过5 ℃时纤维内外层固化成形不均一性加大,纤维的内应力增大,纤维大孔(大于500 nm)数量增多,导致纤维“失透”。固定凝固浴硝酸质量分数30%,在0~20 ℃区间改变凝固浴温度,生产的PAN原丝性能见表2。

表2 硝酸法凝固浴温度对PAN原丝性能的影响Tab.2 Effect of nitric acid coagulation bath temperature on properties of PAN precursors

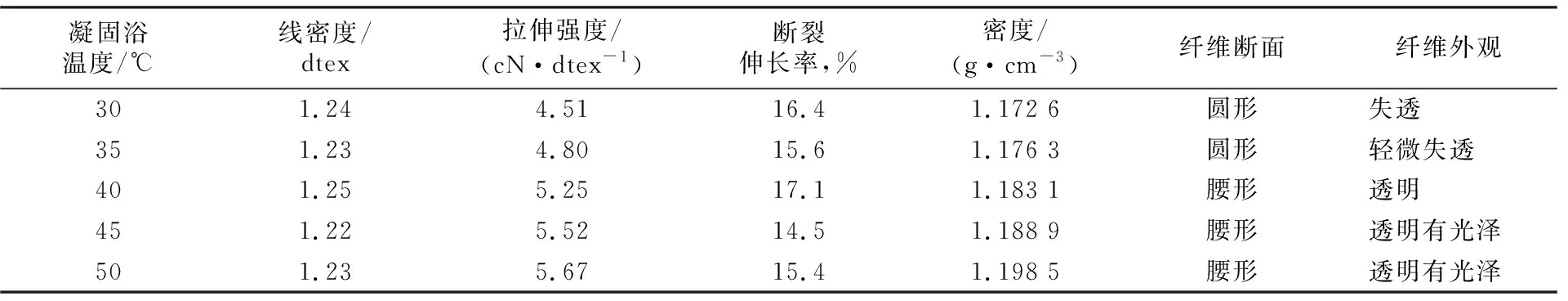

亚砜法采用的凝固浴是质量分数约70%的二甲基亚砜水溶液,凝固浴温度控制在50 ℃以下。凝固浴浓度过高会使初生纤维溶胀,与硝酸法带来同样的问题。固定凝固浴二甲基亚砜质量分数为71%,在30~50 ℃区间改变凝固浴温度,生产的PAN原丝性能见表3。

表3 亚砜法凝固浴温度对PAN 原丝性能的影响Tab.3 Effect of sulfoxide coagulation bath temperature on properties of PAN precursors

2.2.2 水洗工艺

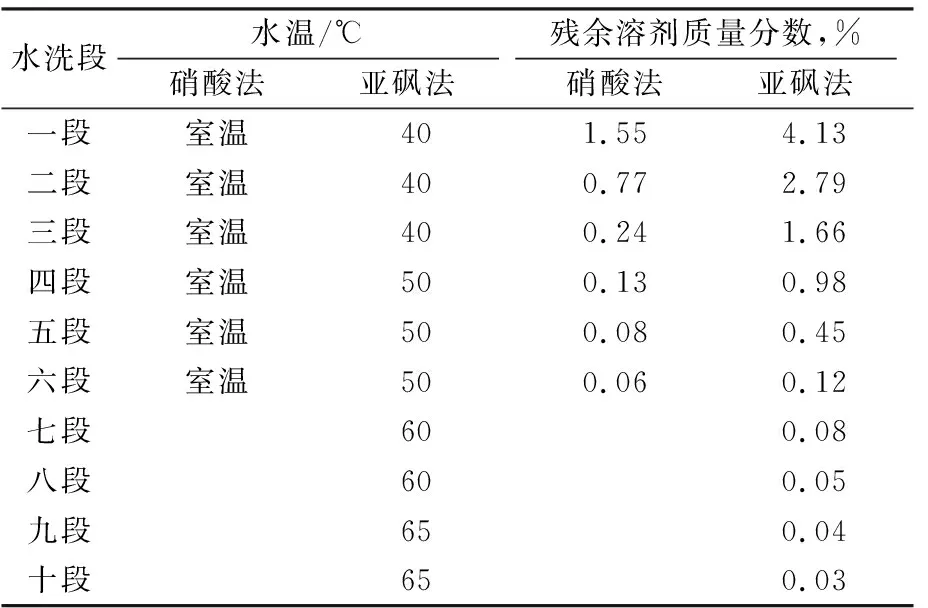

硝酸法和亚砜法PAN原丝的水洗工艺均采用多级浸入模式。硝酸法PAN原丝残余溶剂中含有的氮元素对纤维后道加工的副作用较小,纤维在室温下进行水洗,通常设有6个浸入槽。亚砜法PAN原丝残余溶剂中含有的硫元素对纤维后道加工的副作用较大,纤维在热水中进行浸洗,设有的浸入槽通常在8个以上。纤维在水洗过程中的残余溶剂含量见表4。

表4 硝酸法和亚砜法水洗工艺及水洗效果 Tab.4 Washing process and effect of nitric acid and sulfoxide methods

2.2.3 拉伸工艺

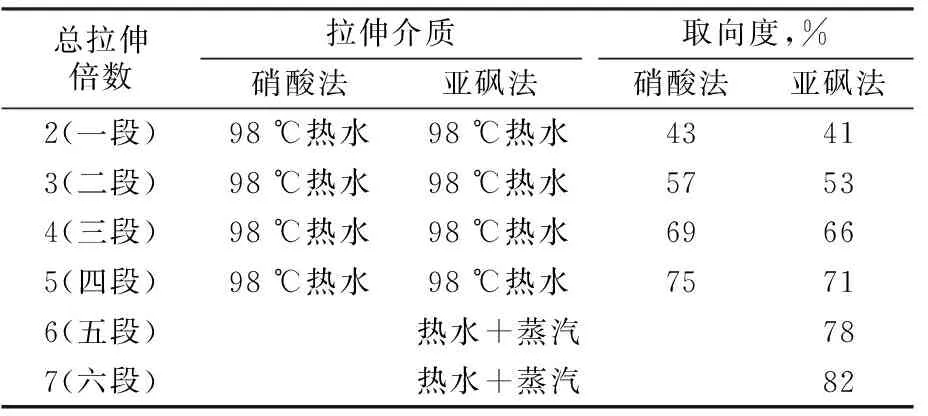

硝酸法和亚砜法纤维的拉伸工艺都采用多段浸入拉伸,介质均采用热水。相比硝酸法,亚砜法增加了二段蒸汽拉伸,其他纺丝工艺如上油、干燥、定型、络筒等,两者的差别不大。湿法纺丝在凝固浴中进行的是负拉伸,根据聚合溶液的参数及使用的喷丝板不同,一般选择40%~80%的负拉伸。在多段热水拉伸中,PAN大分子的分子链会沿着轴向进行择优排列,蒸汽拉伸的作用也是提高大分子的取向度,只是蒸汽拉伸的拉伸温度更高,完全超过大分子的玻璃化转变温度,取向度和结晶度提高更明显[14]。拉伸工艺对纤维取向度的影响见表5。

表5 硝酸法和亚砜法拉伸工艺对纤维取向度的影响对比 Tab.5 Effect of drawing process on fiber orientation degree by nitric acid and sulfoxide methods

对比分析纺丝工艺:2种工艺路线通过调整凝固浴的工艺参数,均可实现正常的纺丝生产;在去除纤维中残余溶剂方面,硝酸法工艺路线中水、电能源消耗会更低一些;经过拉伸、干燥等各工序的工艺调整,两种工艺路线均可以制备出性能优良的PAN原丝。

2.3 热处理工艺

2.3.1 氧化工艺

硝酸法或亚砜法工艺生产的PAN原丝在进行氧化时,三价碳原子上的氢向氰基中的氮原子发生转移,形成闭环。氢原子向半开口六元环内部转移,形成的是线性大分子结构;氢原子向大分子之间转移,形成的是网状大分子结构[15]。

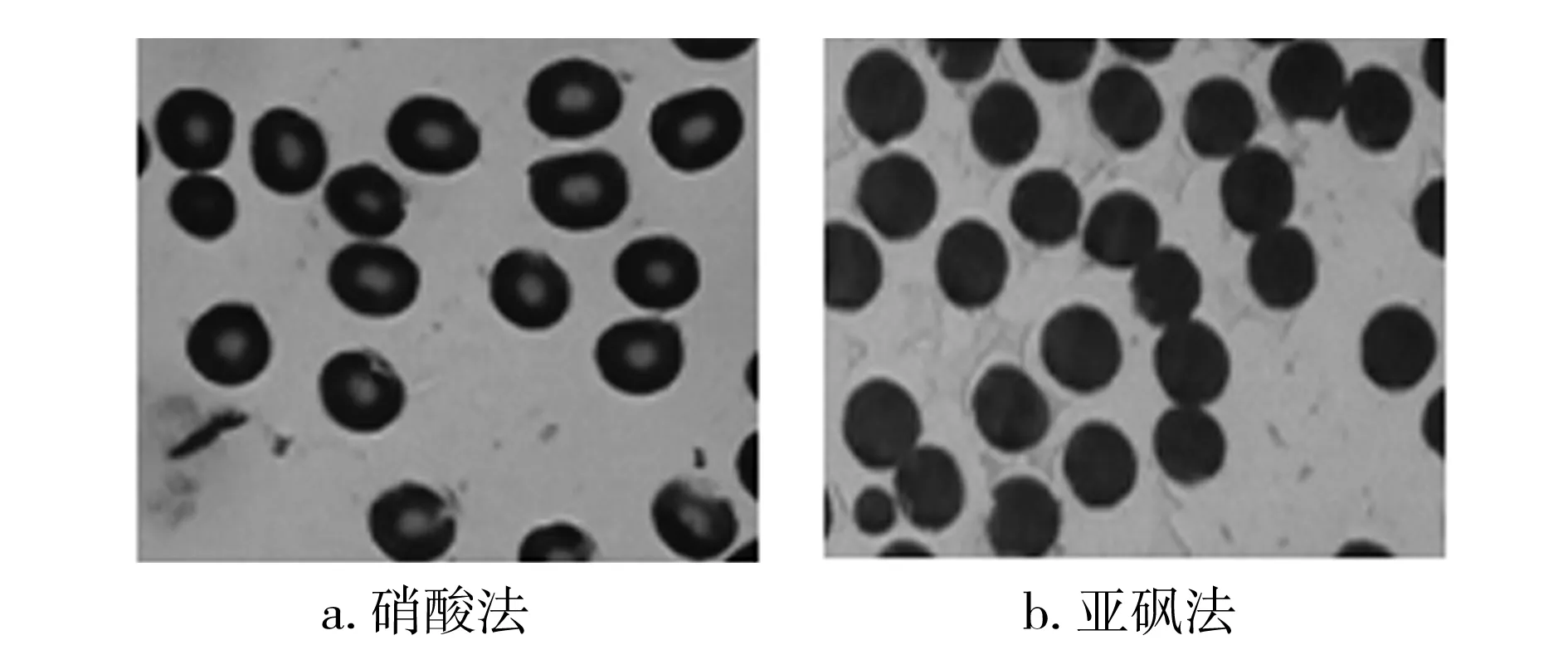

由于硝酸法PAN原丝中的氰基在聚合过程中有一部分被硝酸水解为酰胺基(水解度约7%),而亚砜法PAN原丝的水解度在3%以下。所以,硝酸法PAN原丝环化所需的活化能低于亚砜法PAN原丝。工艺参数设计时,硝酸法PAN原丝的氧化起始温度要比亚砜法PAN原丝的氧化起始温度低10℃左右。试验中发现,在氧化过程中,硝酸法PAN原丝比亚砜法PAN原丝得到的氧化纤维更易出现皮芯结构,见图5。

图5 硝酸法和亚砜法生产的PAN原丝氧化后的显微镜照片Fig.5 Micrographs of oxidized PAN precursor by nitric acid and sulfoxide methods

氧化纤维皮芯结构的形成还与原丝的凝固成形相关。硝酸法PAN初生纤维成形时,纤维表面固化速度较快,氧化时易形成皮芯结构。亚砜法的初生纤维成形较缓和,后续氧化时皮芯结构现象不明显。皮芯结构纤维在下一步碳化过程中,皮层和芯部由于反应不均匀,会影响碳元素微观结构的有序排列,导致碳纤维产品的力学性能下降。

2.3.2 碳化工艺

氧化纤维在氮气保护下进行碳化,大分子发生交联,纤维由梯形结构转变为六元环连接的乱层状石墨片结构。纤维中的氮元素、氢元素、氧元素反应生成氨气、氰化氢、二氧化碳等气体排出系统,纤维中的碳质量分数达到90%以上[16]。

将硝酸法PAN原丝和亚砜法PAN原丝生产的碳纤维产品进行对比,硝酸法PAN原丝生产的碳纤维拉伸强度比亚砜法的低0.5~1.0 GPa。分析其原因,除了氧化工艺的影响之外,还与PAN原丝中的金属离子的含量相差较大有关。硝酸法生产PAN原丝过程中带入的金属离子较多,亚砜法带入的金属离子较少。金属离子在低温段制备纤维过程中,对纤维的力学性能不会表现出太大的不利影响,但在碳化温度达到1 300 ℃以上时,部分金属离子会逸出,导致纤维在逸出部位出现孔洞,使碳纤维拉伸强度下降。

2种方法的热处理工艺对比分析:在氧化工艺中,亚砜法PAN原丝得到的氧化纤维的皮芯结构不明显,纤维的微观结构均一性要优于硝酸法;受纤维皮芯结构、金属离子等方面的影响,硝酸法工艺路线生产的碳纤维拉伸强度低于亚砜法工艺路线生产的碳纤维。

3 结论

a. 对于PAN基碳纤维的生产,在聚合过程中,硝酸法与亚砜法工艺均属于溶液聚合。相比硝酸法工艺,亚砜法工艺带入聚合体系的杂质明显较少,对终端PAN基碳纤维产品的质量控制更加有利。

b. 在纺丝过程中,2种工艺路线通过调整凝固、水洗、拉伸、干燥等各工序的工艺参数,均可实现正常的纺丝生产,生产出性能优良的PAN原丝。硝酸法工艺生产PAN原丝中水、电能源消耗会更低一些。

c. 在热处理过程中,亚砜法PAN原丝得到的氧化纤维皮芯结构不明显,纤维的微观结构均一性要优于硝酸法。受皮芯结构、金属离子等方面的影响,硝酸法生产的碳纤维拉伸强度比亚砜法生产的碳纤维低0.5~1.0 GPa。