基于ANSYS的某型钢轨打磨车车架强度分析

杨昌果,傅茂海,张忠良, 陈 森

(西南交通大学 机械工程学院,四川 成都 610031)

0 引言

随着我国“一带一路”国家战略的成型,铁路运输在交通运输体系中的地位越来越重要。截至2018年底,我国铁路运营里程达到13.1×105km,其中高铁运营里程达到2.9×104km。钢轨是铁路运输系统中重要的组成部分,同时钢轨的磨耗和疲劳损伤是铁路运输系统中特别突出的问题。钢轨损伤的主要类型有钢轨侧磨、钢轨波磨、剥离掉块与钢轨压溃等,这些损伤占到钢轨损伤量的80%以上[1-3]。因此钢轨的维保问题显得尤为突出,钢轨打磨车作为处理钢轨损伤的一种大型养路机械,对其的发展需求日益增大。

强度及模态分析是钢轨打磨车研究设计的重要步骤和必要的技术手段。近年来,国内一些学者对钢轨打磨车车架和车体进行了静强度及一阶模态分析,但这些研究都是基于TB/T 1335—1996《铁道车辆强度设计及试验鉴定规范》对钢轨打磨车车架进行强度校核,没有对车架的疲劳强度进行分析,有一定的局限性。本文基于欧洲标准EN 12663-1:2010《铁路应用——铁道车辆车体结构要求》对某型钢轨打磨车车架进行静强度和疲劳强度分析,以保证其结构的可靠性[4]。

1 钢轨打磨车结构特点及技术参数

本文研究的钢轨打磨车主要由转向架、车架、打磨装置、动力系统和制动系统等几大部分组成[5],其主要技术参数如表1所示。

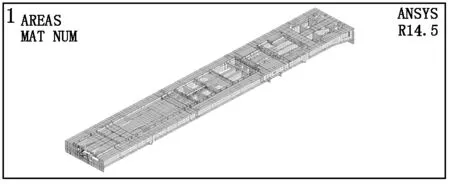

该钢轨打磨车车架连接装置一端采用球关节牵引杆,另一端采用常规自动车钩。车架是承载和传递牵引力的重要组成部分,钢轨打磨车车架由侧梁、枕梁、横梁和纵向梁等组成,其中主要梁件由工字梁、矩形管和钢板焊接而成,整个车架由工字型侧梁和若干个纵向梁传递纵向力。钢轨打磨车车架模型如图1所示。

2 建立车架有限元模型

本文采用大型有限元分析软件ANSYS建立车架有限元模型并计算。车架主结构是由矩形管和薄板构成,所以采用4节点壳单元Shell 181对其进行离散,对于其他不适用壳单元的安装座等构件采用8节点六面体单元Solid 45进行离散;对于混合单元过渡区域,采用公共单元的方式处理模型。打磨装置、液压设备和动力设备等大质量部件因为不是计算主体,所以可以使用质量单元Mass 21在其质心处模拟,大质量部件的质量单元与车架安装座的连接用ANSYS提供的多点接触算法(MPC)模拟。其余车架上的均布质量使用软件循环命令以质量单元Mass 21在所有承力位置模拟。车架与转向架的连接通过梁单元Beam 188连接。建立的车架有限元模型如图2所示。该计算模型所有面设置的单元尺寸均为12 mm,离散后共有553 309个节点、1 452 101个单元。

表1 钢轨打磨车主要技术参数

图1 钢轨打磨车车架模型

3 车架强度计算载荷工况及边界条件

钢轨打磨车车架基于欧洲标准EN 12663-1∶2010《铁路应用——铁道车辆车体结构要求》进行计算。钢轨打磨车自带牵引力且是没有承载旅客功能的车辆,属于L类型车辆。

图2 车架有限元模型

3.1 车架静强度计算工况

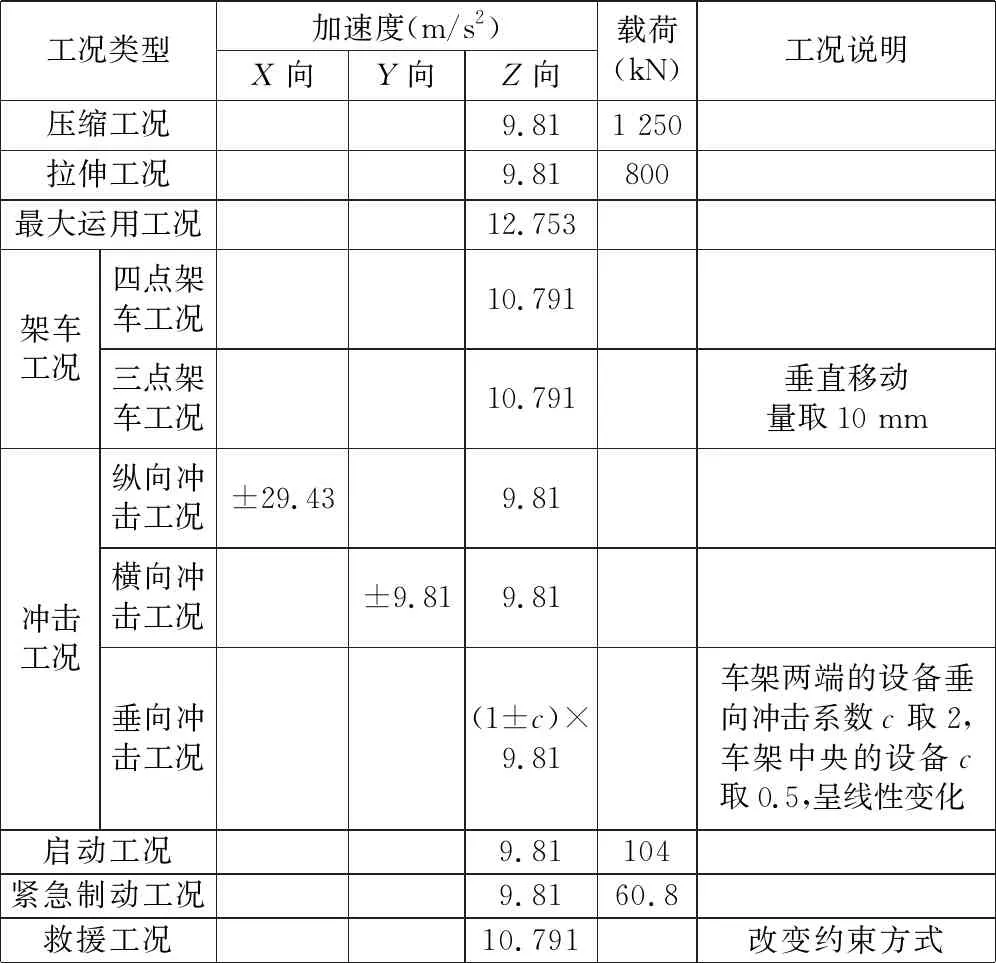

根据EN 12663标准和技术要求,车架静强度计算工况包括压缩工况、拉伸工况、最大运用工况、架车工况、冲击工况、启动工况、紧急制动工况和救援工况,如表2所示。

表2 钢轨打磨车车架静强度计算工况

3.2 车架疲劳强度计算工况

根据EN 12663标准和技术要求,钢轨打磨车车架疲劳强度计算工况主要包括等效动态载荷工况和持续牵引制动载荷工况,标准中规定的空气动力载荷和接口处的疲劳载荷因为采用疲劳极限法所以不予考虑。钢轨打磨车常用制动力大于车架动态加速时的冲击力,所以对于纵向的动态加速度也不予考虑[6]。车架疲劳强度计算工况如表3所示。

3.3 车架强度计算边界条件

车架静强度和疲劳强度边界条件大同小异,基本都是在车架牵引座约束纵、横向位移,在旁承座约束垂向位移。特别地:在架车工况下垂向位移约束在架车座;在救援工况下垂向位移约束在救援位置。

表3 钢轨打磨车车架疲劳强度计算工况

根据标准,压缩力和拉伸力加载在缓冲器座和车钩附件上,冲击加速度和疲劳强度计算工况的加速度都以惯性加速度的形式加载到模型中,其中,车架大质量部件的垂向冲击使用集中力的形式加载[7-8]。

4 车架强度计算结果分析

4.1 车架静强度计算结果分析

根据计算标准,在各静强度计算工况下,车架结构各处节点应力应满足式(1)要求:

(1)

其中:σC为计算得到的节点应力;S1为安全系数,母材区域取1.15,焊缝区域取1.265;R为材料屈服强度;[σ]为许用应力。

钢轨打磨车车架采用Q345D制造,在钢材厚度小于或等于16 mm时,母材许用应力为300 MPa,焊缝许用应力为273 MPa;在钢板厚度大于16 mm时,母材许用应力为291 MPa,焊缝许用应力为264 MPa。

按照上述工况得到了车架静强度计算结果,该结果满足EN12663标准。在所有静强度计算工况中,垂直向下冲击工况因为所有大质量部件产生冲击力最大,故其计算结果中的等效应力最大。结果显示该计算工况下TOP面最大节点应力为284.63 MPa,BOTTOM面最大节点应力为292.51 MPa,且TOP面和BOTTOM面节点应力超过264 MPa的所有节点都位于母材上,其BOTTOM面应力分布如图3所示。

图3 垂直向下冲击工况BOTTOM面应力分布

4.2 车架疲劳强度计算结果分析

钢轨打磨车车架采用疲劳极限法评估,车架上各点的计算应力应该分布在Smith形式的修正的Goodman图包络线内,即计算应力幅与许用应力幅的比值应该小于1。因为母材和焊接接头的力学性能不同,所以它们对应有不同的Goodman 图。适用于Q345D的Smith形式的修正的Goodman曲线如图4所示[9]。

图4 适用于Q345D的Smith形式的修正的Goodman曲线

车架计算应力幅与许用应力幅的最大比值和出现位置见表4所示。由表4可知:钢轨打磨车车架的母材、对接接头和角接接头TOP面和BOTTOM面节点计算应力幅与许用应力幅的比值均小于1,其结构疲劳强度都满足标准要求。车架疲劳强度最危险的母材区的应力在Smith形式的修正的Goodman图分布如图5所示。

表4 车架计算应力幅与许用应力幅的最大比值及出现位置

图5 母材区节点应力在Smith形式的修正的Goodman图中的分布

5 结论

本文基于ANSYS软件建立了某型钢轨打磨车车架的有限元分析模型,并且基于EN 12663标准对各工况静强度和疲劳强度进行了计算,得到如下结论:

(1) 钢轨打磨车车架的静强度最恶劣工况为垂直向下冲击工况,最危险位置出现在司机室安装座处,静强度计算结果满足标准要求。

(2) 钢轨打磨车车架疲劳强度最危险区域为母材区的司机室安装座处,疲劳强度计算结果符合标准要求。