铝合金夹层结构自动钻铆工艺参数研究

于 渊,臧建新,朱振江,王 岩,韩 剑,王 聪

(首都航天机械有限公司,北京 100076)

0 引言

自动钻铆技术是当今机械连接的先进技术之一,具有钻孔、铆接质量好,生产效率高,劳动条件好,操作者易掌握等特点[1]。近年来,随着航空航天事业的不断发展,对铆接性能的要求不断提高,对铆接质量也越来越重视,自动钻铆成为了铆接技术研究的核心[2]。梁莹等[3]通过对影响制孔毛刺高度的工艺参数进行正交试验分析,得到设备最优工艺参数,实现了制孔毛刺高度最小。叶顺坚等[4]根据自动钻铆设备的具体技术参数,对钻轴转速、转轴进给量、夹紧力、压铆力等工艺参数进行优化,为自动钻孔、送钉、铆接提供保障。曲巍崴等[5]对锤铆过程进行了有限元分析,以获得规定的镦头尺寸为目标,得到不同输入气压下需要的铆接时间,结果表明,铆枪的输入气压和铆接时间是影响锤铆工艺的关键因素。

本文对铝合金夹层结构自动钻铆工艺参数进行了详细的试验研究,主要包括两方面的研究内容:制孔工艺参数研究和自动铆接工艺参数研究。

1 制孔工艺参数研究

根据数控加工的一般工艺理论及实际工程经验,对制孔毛刺影响较大的参数主要包括钻头钻尖顶角、主轴转速、进给量。

1.1 工艺试验参数分析

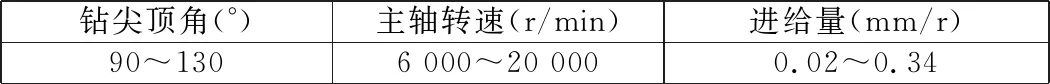

初步确定的钻孔试验工艺参数范围如表1所示。

表1 初选制孔试验参数范围

1.2 工艺试验参数选取

针对表1所列工艺参数范围,按照3个参数水平进行细化,3个参数运用L9(33)正交表设计试验,如表2所示。

表2 制孔工艺参数研究用因素—水平表

表3 初选试验结果及分析

综上,对初选试验参数进行优选,参数范围界定为(A2~A3)、(B2~B3)、(C1~C2)。根据初选试验结果再次细化参数水平进行优选试验,得出最优制孔参数为钻尖顶角120°、主轴转速16 000 r/min、进给量0.10 mm/r。

1.3 制孔工艺参数验证

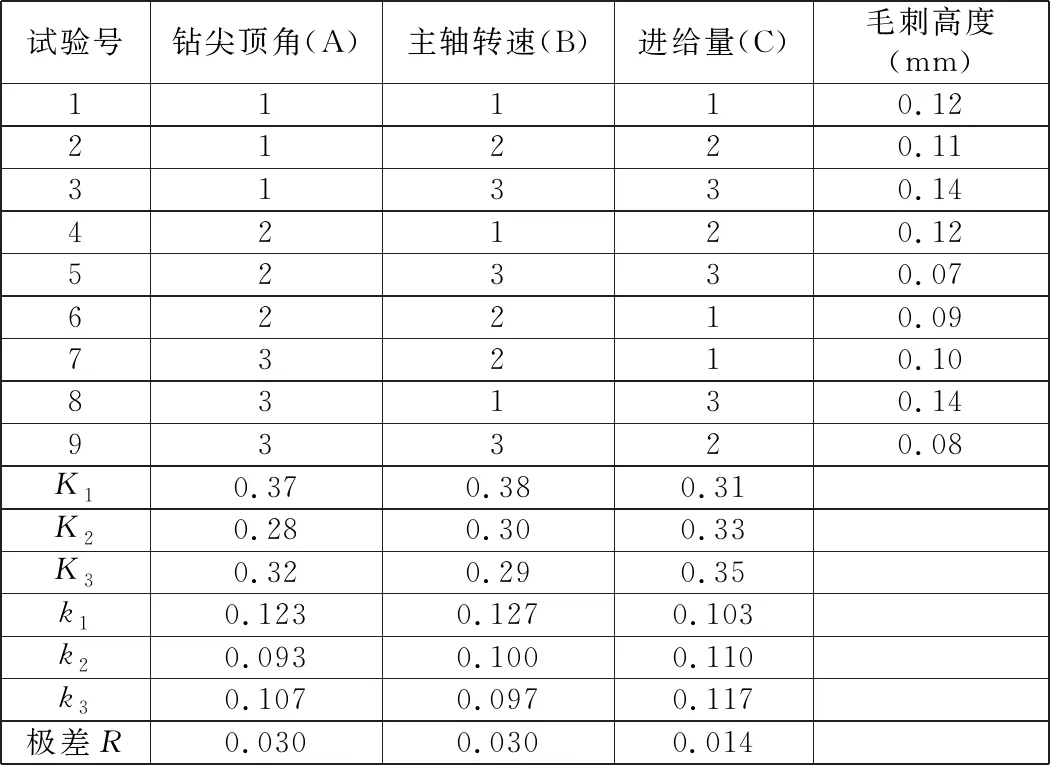

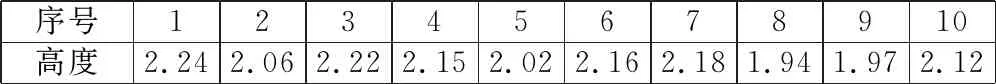

对试验得出的最佳制孔参数进行验证试验,在铝合金夹层结构中钻制Φ4.1 mm孔,共钻制10个孔,测量钻孔出口毛刺高度,取平均值,重复10组。毛刺高度数值见表4,均符合要求(航空铆接技术条件中要求底孔毛刺高度<0.15 mm),无需单独的毛刺清理工序。

2 自动铆接工艺参数研究

根据锤击铆接加工的实际工程经验,对铆钉镦头成型影响较大的参数主要包括铆枪输入气压、冲锤锤击时间、铆钉长度。

2.1 工艺试验参数分析

试验以铆接Φ4 mm铆钉为例,结合生产经验,初步确定的铆接试验工艺参数范围如表5所示。

表4 钻孔毛刺高度 mm

表5 初选铆接试验参数范围

2.2 工艺试验参数选取

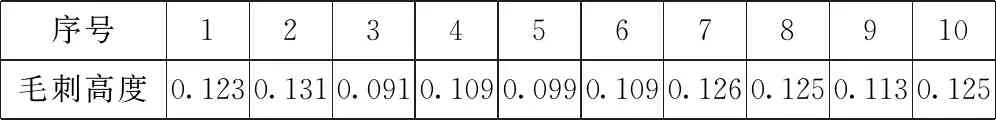

针对表5所列工艺参数范围按照3个参数水平进行细化,运用L9(33)正交表设计试验方法对3个参数进行优选,因素—水平表如表6所示。

表6 用于铆接工艺参数研究的因素—水平表

综上,对初选试验参数进行优选,参数范围界定为

(B1~B2)、(C1~C2)。根据初选试验结果再次细化参数水平进行优选试验,得出最优铆接工艺参数为铆钉长度9 mm、输入气压0.5 MPa、铆接时间2 s。

2.3 铆接工艺参数验证

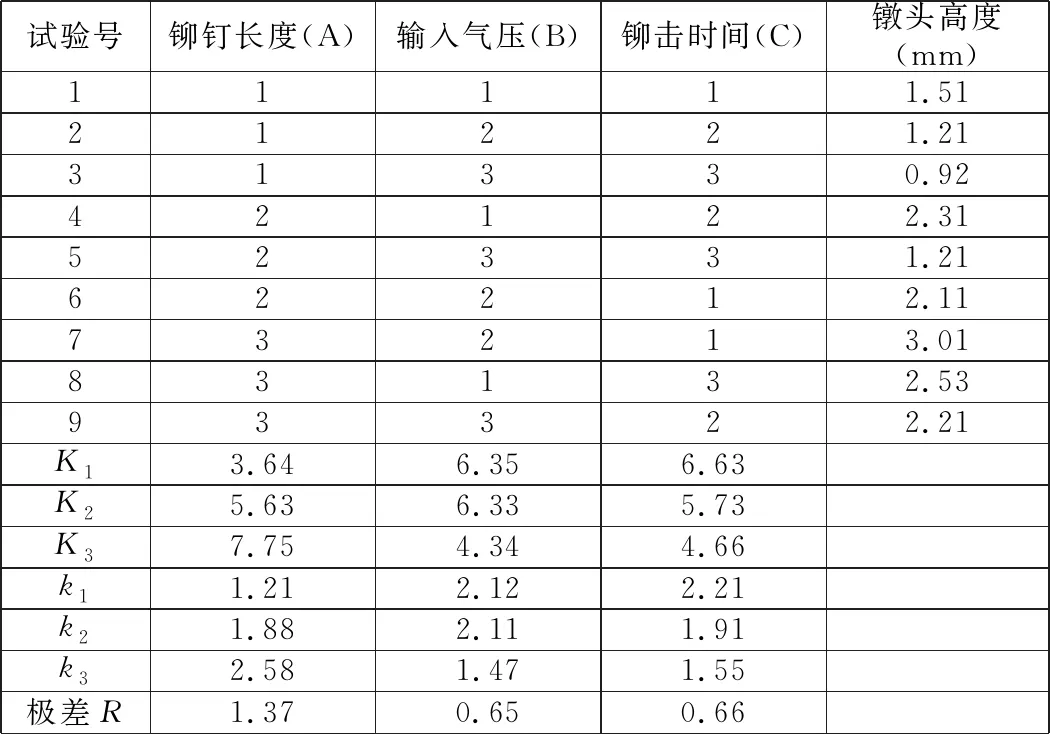

对试验得出的铆接工艺参数进行验证试验,取铆钉直径Φ4 mm、长度9 mm,铆接夹层厚度4 mm。铆接后铆钉镦头高度尺寸如表8所示,均符合QJ 782A《铆接通用技术要求》规定的Φ4 mm铆钉镦头成型高度要求(2.0±0.4) mm。

3 结论

本文通过对铝合金夹层结构进行自动钻铆工艺参数研究,得到了适用于铝合金夹层结构自动钻铆的制孔工艺参数和铆接工艺参数。

表7 铆接初选试验结果及分析

表8 铆钉镦头高度 mm

(1) 在铝合金夹层结构中钻制Φ4.1 mm的孔时,优先选择制孔参数为钻尖顶角120°、主轴转速16 000 r/min、进给量0.10 mm/r进行钻制,制孔毛刺高度符合使用要求。

(2) 对铆钉直径Φ4 mm、铆接夹层厚度4 mm进行自动钻铆时,优先选择铆钉长度9 mm、设备输入气压0.5 MPa、铆接时间2 s进行铆接,铆钉镦头成型高度符合使用要求。