悬挂式车辆导向轮最佳垂向位置分析计算*

吕 豪,王伯铭

(西南交通大学 机械工程学院,四川 成都 610031)

0 引言

悬挂式单轨车辆近年来得到了越来越多的关注与研究,因其不受地面交通影响、视野开阔、安全可靠等特点,在景区观光、客运、货运等方面得到了越来越广泛的应用。

悬挂式单轨车辆的曲线通过性能是评判转向架设计是否合理的重要指标之一,对其影响因素目前也有许多研究。文献[1]的研究表明,导向轮导向力会随着曲线通过速度和导向轮轮轨间隙的增大而增大,随着导向轮刚度的增大而减小。文献[2]研究了轨道超高、车体质心高度、预导向力对车辆曲线通过性能的影响。文献[3]的研究表明,日本千叶悬挂式单轨车辆的导向轮径向力分别随着车辆速度、走行轮侧偏刚度的增加而增大。文献[4]的研究表明,空气弹簧水平刚度对转向架的导向轮导向力有明显的影响,水平刚度为0.01 MN/m时比0.1 MN/m时的最大导向力减少了63.2%。文献[5]的研究表明,抗侧滚扭杆对车辆平稳性没有较大影响,对曲线通过性能会有不利影响,抗侧滚扭杆的刚度越大,车辆的抗风能力越强。

本文从导向轮的垂向位置角度出发,利用Simpack动力学分析软件探究导向轮在不同垂向位置下,悬挂式车辆的导向轮受力情况以及曲线通过性能,为转向架中导向轮的设置提供参考数据。

1 悬挂式单轨车辆结构

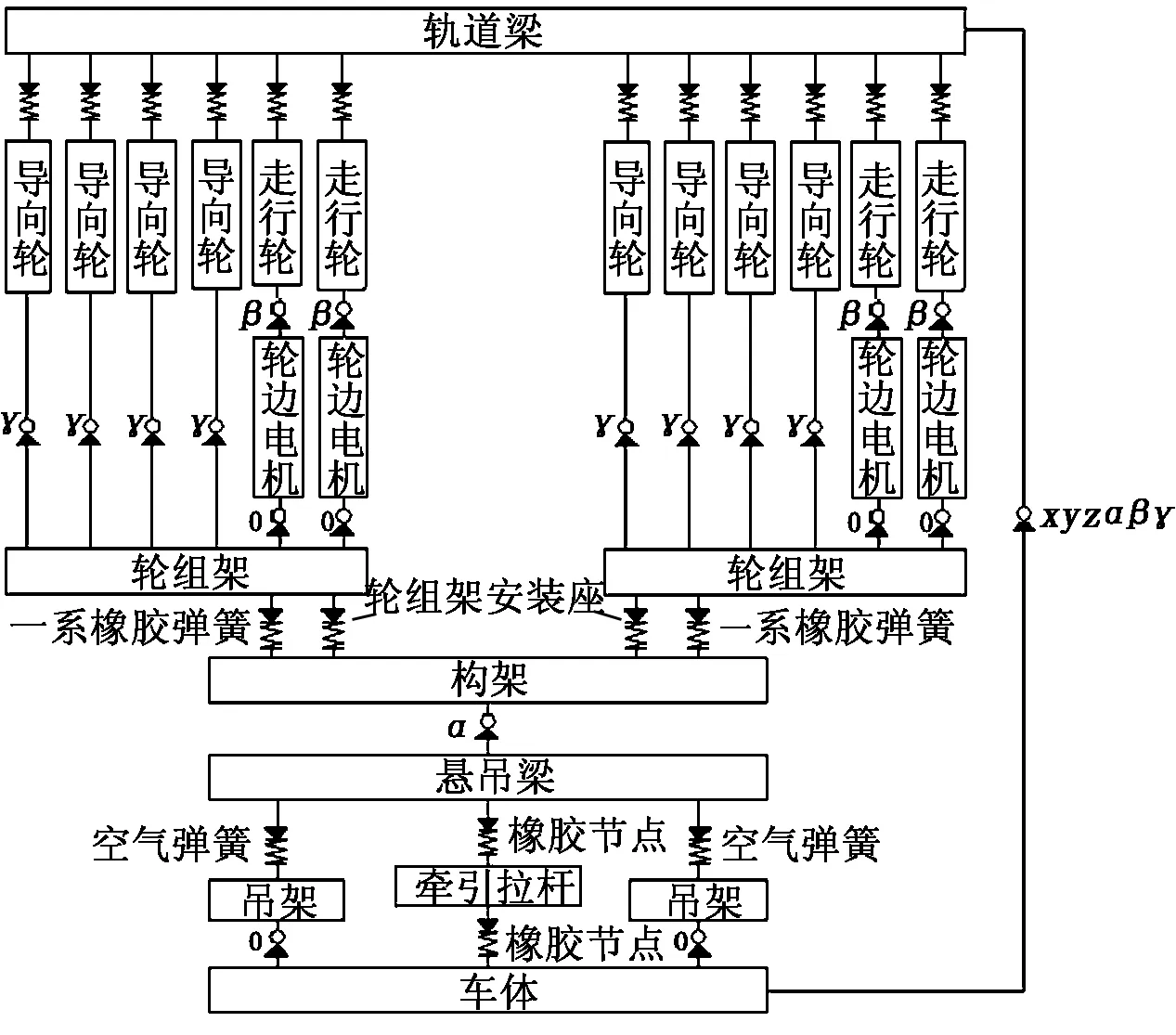

本文分析的悬挂式单轨车辆转向架结构如图1所示,主要由“T”字型构架1、走行轮2、轮边电机14、一系橡胶弹簧13、空气弹簧8、悬吊梁5以及吊架9等组成。构架1与悬吊梁5之间由中心销4连接,并在左右设有抗摆减振器10以及横向止挡17,悬吊梁5与吊架9之间设有垂向减振器16、横向减振器6、空气弹簧8等设备,吊架9通过螺栓与车体固定,悬吊梁5通过牵引拉杆7与车体连接。

走行轮2的轮毂直接与轮边电机14刚性连接,导向轮组12与轮边电机14都安装于轮组架3上,轮组架3与构架1之间分别通过轮组架安装座11和一系橡胶弹簧13弹性连接。本文的转向架结构中没有设置稳定轮,采用了四组导向轮(八个导向轮)来提供车辆转向的导向力。横向力的传递如下:车体将横向力传至吊架9,当横向力较小时可由空气弹簧8传至悬吊梁5,当横向力过大时,将由横向止挡17传至悬吊梁5,再通过中心销4传至构架1,通过轮组架安装座11以及一系橡胶弹簧13将横向力传至轮组架3,最后由导向轮组12传至轨道梁。垂向力的传递如下:垂向力由车体传至吊架9,通过空气弹簧8传给悬吊梁5,再通过中心销4传至构架1,最后由一系橡胶弹簧13传至轮组架3、走行轮2。纵向力的传递如下:纵向力由轮轨接触发生,传至轮组架3,通过轮组架安装座11传递于构架1,构架1通过中心销4传至悬吊梁5,最后由牵引拉杆7传至车体。

2 悬挂式单轨车辆动力学模型建立

2.1 悬挂式车辆转向架拓扑构型

根据转向架结构以及受力分析建立如图2所示的转向架拓扑构型。图2中,α、β、γ分别为对应x、y、z轴的旋转自由度;0表示该处铰接点的6个自由度都被限制。

本文利用Simpack动力学仿真软件建立模型,采用43号Bushing力元模拟牵引拉杆的橡胶节点、一系橡胶弹簧以及轮组架安装座上的橡胶节点;采用18号Spring-Damper力元模拟导向轮与轨道梁接触关系以及各方向上的止挡;采用253号轮胎力元模拟走行轮与轨道梁接触关系;采用5号Spring-Damper力元模拟空气弹簧;采用6号Spring-Damper力元模拟抗摆减振器、横向减振器、垂向减振器。

1-构架;2-走行轮;3-轮组架;4-中心销;5-悬吊梁;6-横向减振器;7-牵引拉杆;8-空气弹簧;9-吊架;10-抗摆减振器;11-轮组架安装座;12-导向轮组13-一系橡胶弹簧;14-轮边电机;15-抗摆止挡;16-垂向减振器;17-横向止挡

图1悬挂式单轨车辆转向架结构

图2 悬挂式车辆转向架拓扑构型

2.2 仿真参数以及工况设定

2.2.1 线路设置

国内外的大量试验结果表明,悬挂式车辆经过曲线时,未平衡离心加速度aq=0.118g=1.16m/s2时,绝大多数乘客没有不舒适的感觉[6]。本文中取aq=0.1g。

传统铁道车辆过曲线时乘客感受到的未平衡离心力加速度ag(m/s2)由式(1)计算:

(1)

其中:v为车辆曲线通过速度,m/s;R为曲线半径,m;g为重力加速度,g=9.81 m/s2;h为外轨实设超高量,mm;S为走行轨面中心距,mm。

本文研究的悬挂式单轨车辆线路未设超高,故根据式(1)可推出曲线限制速度vmax(km/h)由式(2)表示:

(2)

本文设置线路曲线半径为30 m,由式(2)计算可得,曲线限速为19.5 km/h。

本文的线路采用美国Ⅵ级谱作为路面激励,分别设置在左、右走行轨以及导向轨上。

2.2.2 导向轮垂向位置

如图3所示,本文以走行轮中心水平线为0,将导向轮在垂向平移±200 mm(向上为正,以50 mm为间距变化),由此计算9组仿真模型。

悬挂式车辆其余部分参数如表1所示。

3 结果分析

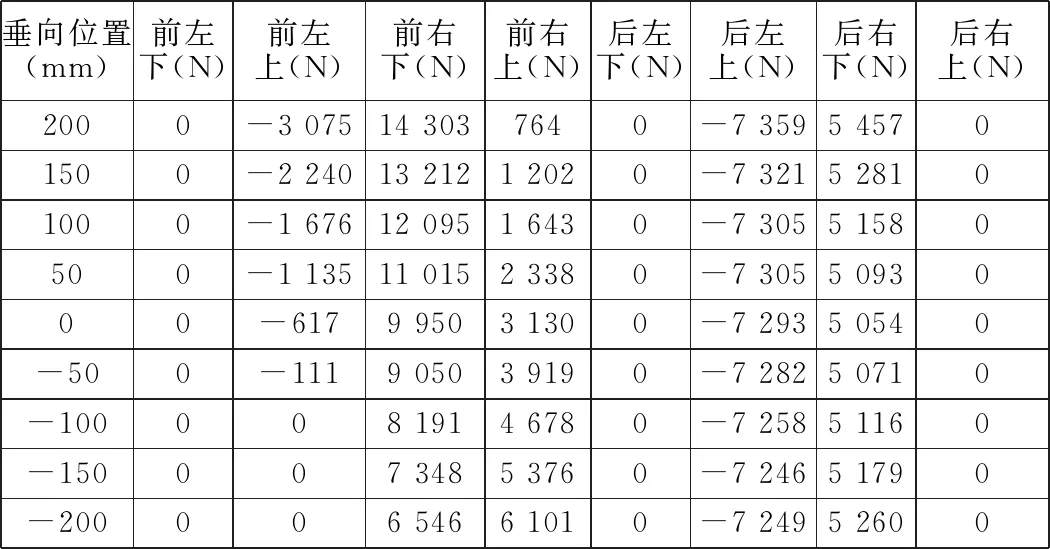

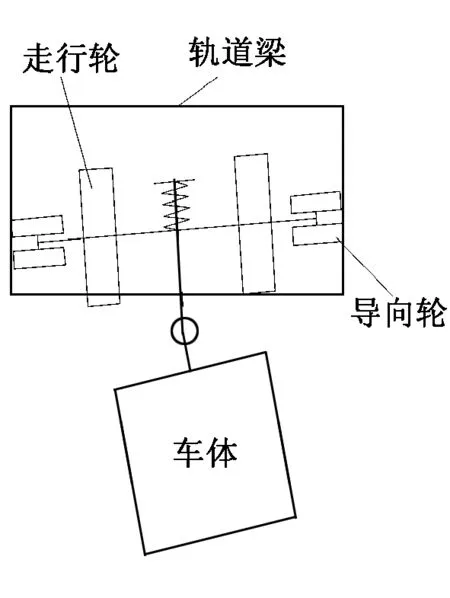

本文以一节车两个转向架AW3工况下,车辆以19.5 km/h的速度通过30 m曲线(左转)为例进行仿真计算,得到的1位转向架8个导向轮最大导向力见表2。由表2可知:在车辆通过曲线时,导向轮的垂向位置对前左、前右两组导向轮力的影响明显,前右导向轮作为车辆左转时主要提供导向力的一组导向轮,在位于-200 mm位置时,其上、下轮受力最为平均,位置越高导向力差越大;随垂向位置的改变后两组导向轮受力情况几乎不受影响,但是出现了同一组导向轮上、下两个导向轮受力不均的情况(如图4所示),由于车辆在左转通过曲线时走行轮偏载导致构架整体向左侧倾斜,使左侧上与右侧下导向轮接触轨道梁。分析原因如下:①没有设置稳定轮,对构架的倾摆运动抑制不明显;②走行轮胎垂向刚度小。本例中单个导向轮的极限载荷为11 kN,因此在垂向位置0 mm~-200 mm时,导向轮满足要求,在-200 mm时,前右一组导向轮受力情况最佳,上、下轮受力均匀。

表1 悬挂式车辆部分参数

表2 1位转向架各导向轮受力

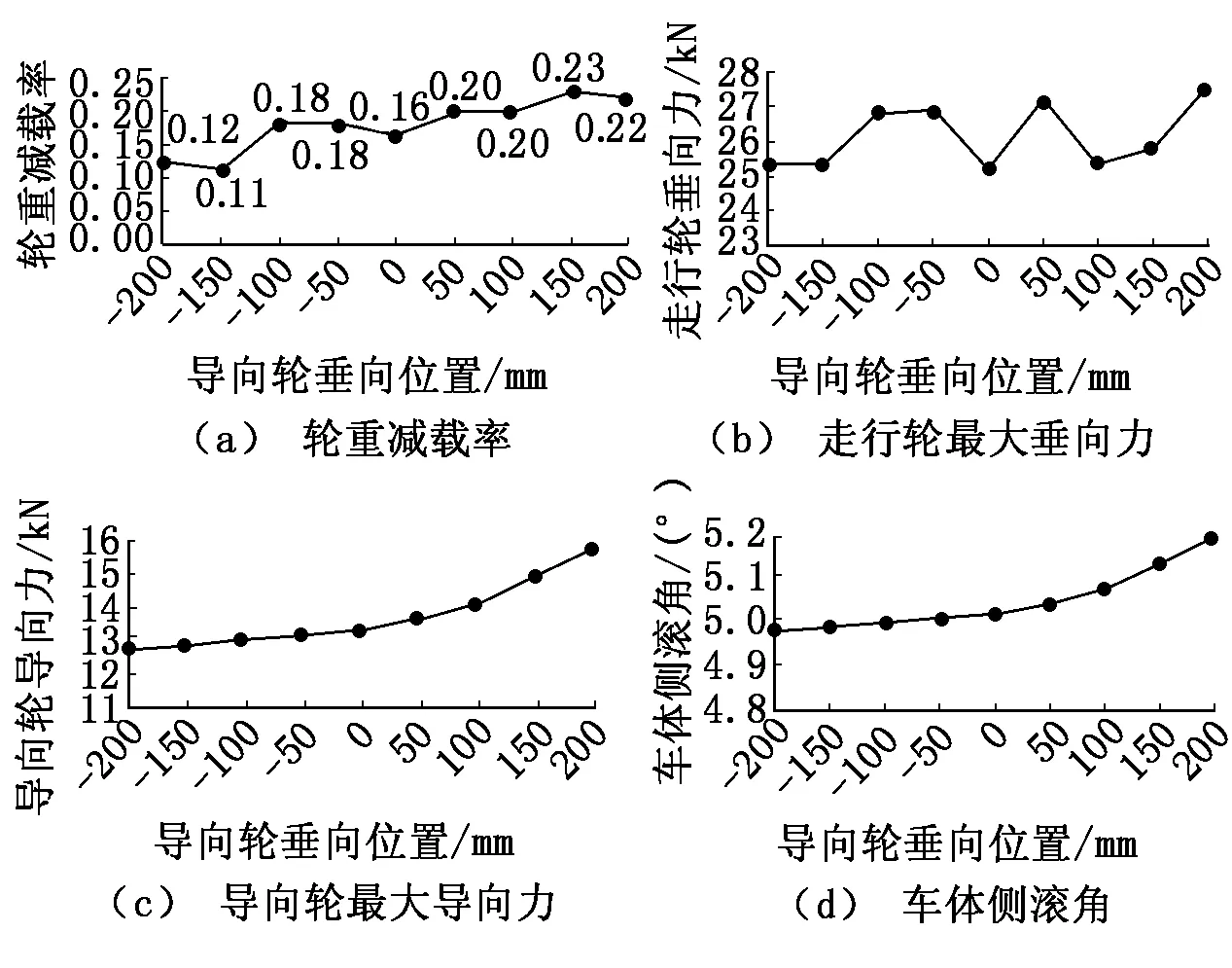

导向轮垂向位置对车辆曲线通过性能的影响如图5所示。由图5可知:轮重减载率随着导向轮垂向位置的提高,总体上呈增加的趋势,在-150 mm处轮重减载率最小,为0.11,在150 mm处最大,为0.23,但都小于0.6;导向轮垂向位置对走行轮最大垂向力有明显影响,但是没有变化趋势,其中在0 mm、-200 mm、-150 mm以及100 mm处有较小值,分别为25 192 N、25 351 N、25 306 N、25 321 N,在200 mm处最大垂向力达到了27 629 N;导向轮最大导向力以及车体侧滚角都随着导向轮垂向位置的增大而增大,且都在-200 mm处得到最小值,分别为12 647 N、4.97°,在200 mm处达到最大值,分别为15 067 N、5.16°。

综上所述,考虑到车辆运行时,走行轮充气轮胎爆胎情况下,导向轮不得与轨道梁干涉,导向轮尽可能设置在转向架的较低位置。导向轮垂向位置在-200 mm处时,该悬挂式车辆曲线通过性能达到较优状态。

4 结束语

本文利用Simpack分析了导向轮在不同的垂向位置对悬挂式车辆曲线通过性能各项指标的影响,并得出了其各项指标的变化趋势,结合转向架的具体结构,确定了导向轮的最佳垂向位置,可为悬挂式车辆转向架中导向轮的设置提供一定参考。

图4 转向架左倾示意图

图5导向轮垂向位置对车辆曲线通过性能的影响