基于数学模拟的齿轮钢淬火组织场变化研究

宋剑萍

(西安职业技术学院,西安 710077)

引言

作为齿轮钢的典型代表,42CrMo钢具有强度高、韧性好、淬透性高、淬火时变形小等特点,调质热处理后的42CrMo钢通常被广泛应用于制作要求一定强度和韧性的大中型塑料模具以及齿轮钢零部件中。然而,热处理过程中对最终成形质量及组织性能影响的工艺参数较多,包括淬火温度、冷却速度、回火温度和回火冷却速度等,如果热处理调控所得到的组织分布无法达到技术要求则会造成巨大的经济损失,且还会影响到后续使用的安全性和可靠性[1,2]。因此,有必要采用计算机模拟的方法对淬火热处理过程中的组织转变进行模拟,预测淬火过程中齿轮的组织场变化,从而为制定热处理工艺提供科学依据[3],也可以避免由于生产认识的局限而造成的设计风险。

1 模拟过程与方法

1.1 试验材料

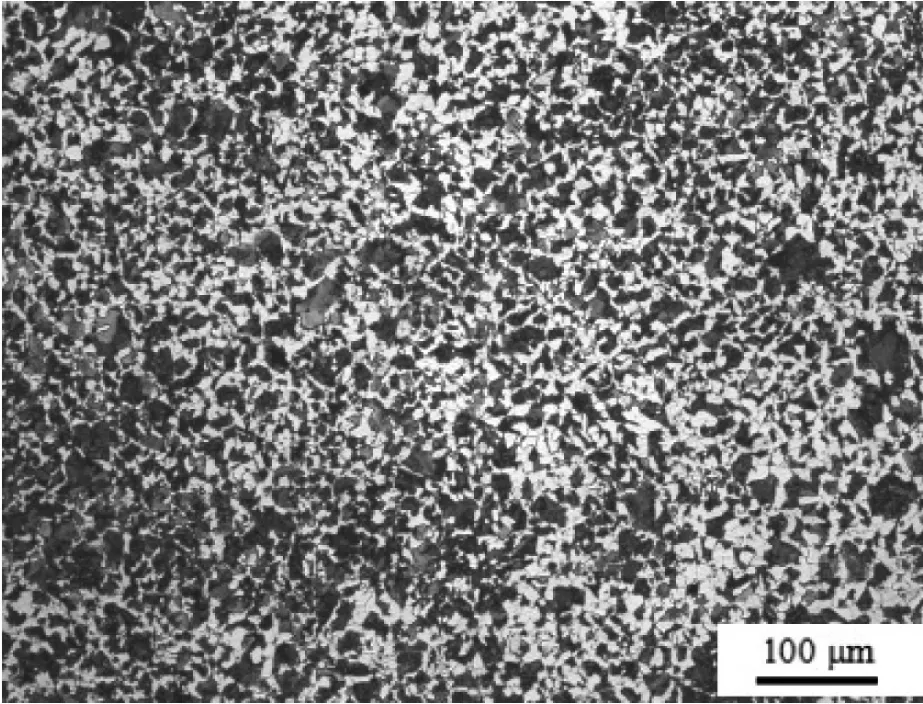

本文选取的实验原料为42CrMo齿轮钢,化学成分采用电感耦合等离子发射光谱法测得主要元素化学成分(质量分数,%)为:0.39 C、0.24 Si、0.68 Mn、0.011 P、0.003 S、1.12 Cr、0.04 Ni、0.02 Cu、0.18 Mo,余量为Fe,齿轮钢密度为7.8514 kg.m-3,热处理前的原始金相组织如图1,为80 %铁素体+20 %珠光体。

1.2 计算模型与过程

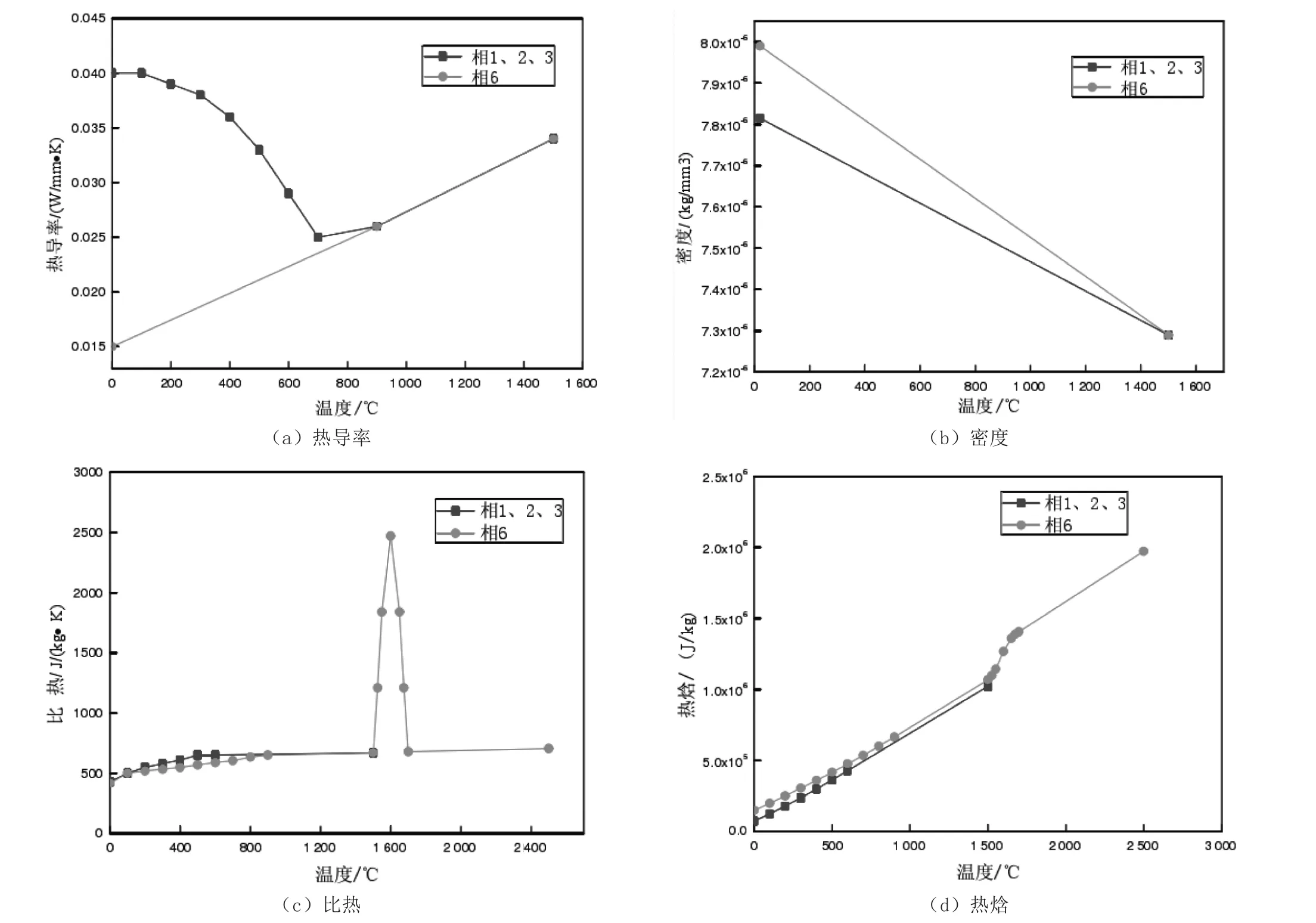

采用材料模拟计算软件——JMatpro软件对42CrMo齿轮钢进行淬火过程中的热物性参数和相变转变曲线进行了计算[4],其中,主要包括四种相的转变,即铁素体(相1)、贝氏体(相2)、马氏体(相3)和奥氏体(相6),数字是代表计算软件中各相存储空间的位置,通过计算可以得到42CrMo齿轮钢在不同温度下各相的热导率、密度、比热和热焓的值,结果如图2。

图1 42CrMo齿轮钢热处理前的原始金相组织

图2 42CrMo齿轮钢的热物性参数

在对42CrMo齿轮钢进行淬火热处理过程中,齿轮的表面和心部的冷却速度不同,原始组织会在不同热处理工艺参数下发生不同类型的相变[5],如最终组织可能为马氏体、贝氏体以及奥氏体等,本文42CrMo齿轮钢的组织场拟采用Leblond相变模型进行模拟,可用如下公式表示[6]:

式中:

P2—温度T时的比例;

τ1→2(T)—相变在温度T时的延迟。

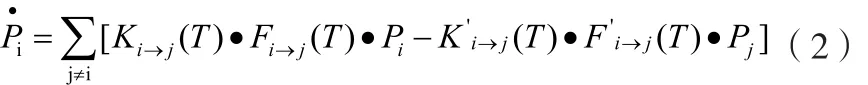

如果在热处理过程中有不同类型的形变,可以将Leblond相变模型进行广义扩展[7],即:

上式可表述相i在转变为相j时的变化过程,式中F和F'表示与冷却速度有关的函数,结合公式(1)可以得到?和τ1→2(T)等,就可以采用Sysweld软件进行相变模拟。

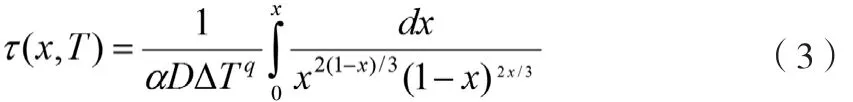

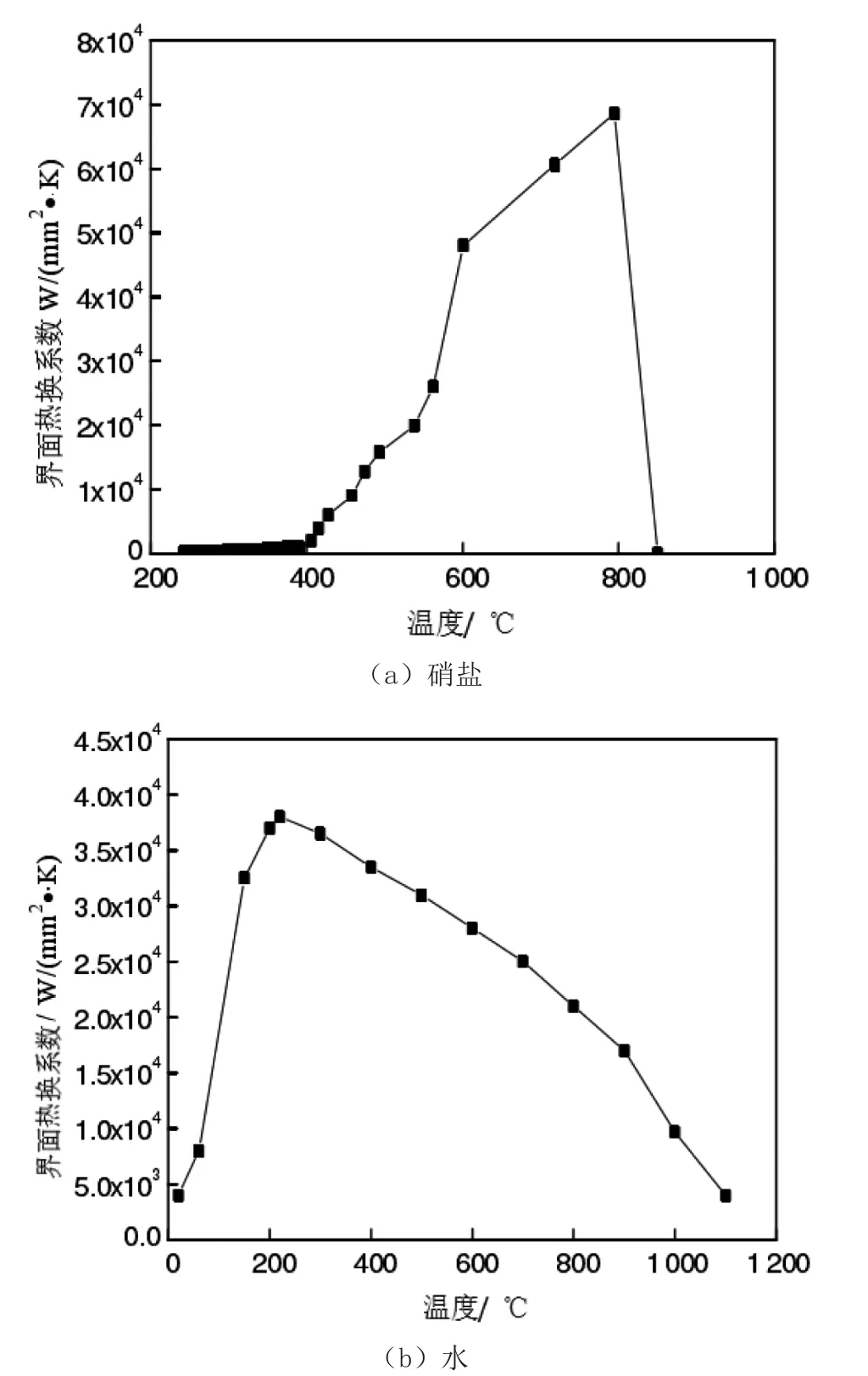

本文所选取的42CrMo齿轮钢的淬火温度为830 ℃,淬火工艺为分级淬火,即先在0.8 %硝盐溶液中淬火冷却后再采用水洗冷却,界面热换系数-温度曲线如图3。采用JMatPro软件对其进行TTT(等温转变)和CCT(连续冷却转变)曲线计算,由Kirkaldy公式表述如下[8]:

式中:

α=β2(G-1)/2,β—经验系数;

D—有效扩散系数;

G—晶粒尺寸;

ΔT—过冷度;

q—扩散指数;

x—转变百分数[9]。

图3 硝盐溶液和水冷却作用下的界面热换系数

2 模拟结果及讨论

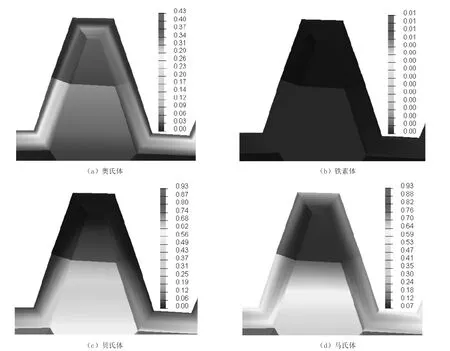

对齿轮淬火热处理过程中的组织场进行计算机模拟,可以预测不同冷却阶段齿轮不同位置的组织分布,对于调控优化齿轮钢的热处理工艺参数以及齿轮整体性能的提高具有重要的作用[10]。图4为42CrMo齿轮钢在硝盐溶液冷却槽中冷却结束后转移至水洗冷却架上之前的齿轮部分的组织云分布图,淬火冷却时间节点为5 400 s,此时齿轮表面有较多的奥氏体而心部奥氏体含量接近0,奥氏体含量有随着离表面距离增加而降低的趋势;从铁素体的组织分布云图可见,无论是齿轮表面区域还是心部区域,铁素体含量都几乎为0;在贝氏体组织分布云图中,贝氏体含量呈现离表面距离增加而增大的特征,心部区域的贝氏体含量约为34 %;从马氏体组织分布云图中可见,次表层区域的马氏体含量最高(90 %),其次为心部区域(66 %),而表层区域的马氏体含量相对较低(58 %)。这种组织场的变化特征是由于在硝盐溶液冷却过程中,表面区域的冷却速率最快,而心部区域的冷却速度会相对较慢,因此表面区域转化为马氏体的含量会相对较多,但由于42CrMo齿轮钢中C含量高达0.39 %、以及齿轮心部冷却速度会低于表面,最终组织会转变为马氏体和贝氏体,含量分别为66 %和34 %。

图4 淬火冷却时间节点为5 400 s时的组织场分布图

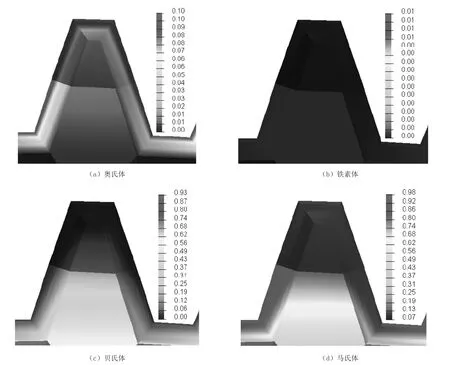

图5 为42CrMo齿轮钢在淬火冷时间节点为7 200 s时的组织场分布图,此时齿轮表面温度约为30 ℃。在冷却结束后,齿轮齿形部位表面区域的马氏体和残余奥氏体含量分别约为90 %和10 %;而心部为含66 %马氏体和34 %的贝氏体组织。从齿轮整个截面的组织分布还可以发现,马氏体含量最高的区域出现在次表层,该区域的马氏体含量可高达90 %以上。

图5 淬火冷却时间节点为7 200 s时的组织场分布图

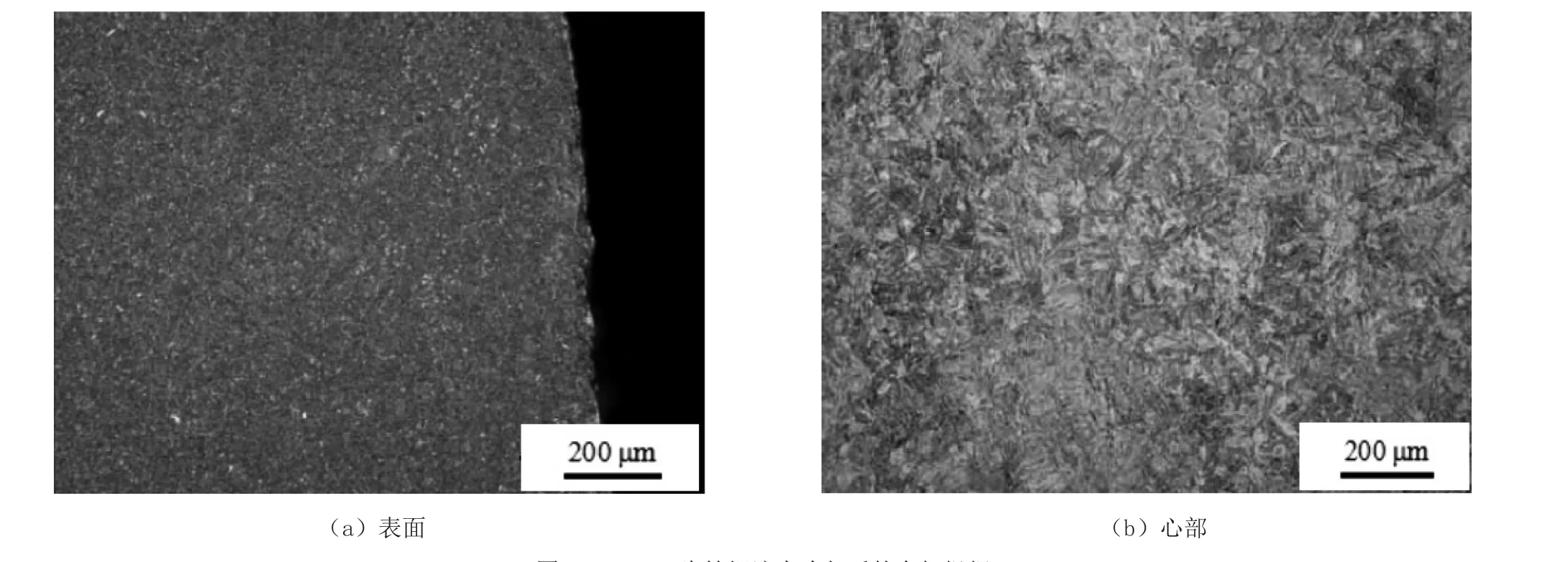

图6 42CrMo齿轮钢淬火冷却后的金相组织

为了进一步验证本文的计算机模拟得到的42CrMo齿轮钢的组织场云图的准确性,采用与计算机模拟相同的淬火热处理工艺对42CrMo齿轮钢进行了淬火处理,42CrMo齿轮钢表面和心部金相组织如图6。42CrMo齿轮钢的表面组织为少量黑色针状马氏体+白色残余奥氏体,采用金相显微镜附带的MDS-SP分析软件统计分析表明[11],齿轮齿形部分表面区域的残余奥氏体含量约为7.5 %,与图5的计算机模拟云图的结果较为吻合;从心部区域的金相组织来看,心部区域主要为板条状的马氏体和贝氏体组织,其中,马氏体含量较高,而贝氏体含量较低,这与图4和图5的计算机模拟结果基本一致,即心部区域马氏体含量约为66 %、贝氏体含量约为34 %。由此可见,采用本文的计算机模拟方法可以对42CrMo齿轮钢齿形部位在淬火热处理过程中的组织场转变进行模拟,试验结果与计算机模拟得到的组织场结果具有较好的一致性,即可以采用本文的计算机模拟方法对42CrMo齿轮钢的组织场进行预测,且具有较高的准确性和可靠性,同时可为各大齿轮生产和加工企业的热处理工艺提供参考,并有助于齿轮整体性能的提高。

3 结论

1)在硝盐溶液中冷却结束后,齿轮表面有较多的奥氏体而心部奥氏体含量接近0,奥氏体含量有随着离表面距离增加而降低的趋势;无论是齿轮表面区域还是心部区域,铁素体含量都几乎为0;贝氏体含量呈现离表面距离增加而增大的特征,心部区域的贝氏体含量约为34 %。

2)在冷却结束后,齿轮齿形部位表面区域的马氏体和残余奥氏体含量分别约为90 %和10 %,而心部为含66 %马氏体和34 %的贝氏体组织。齿轮整个截面的组织分布中马氏体含量最高的区域出现在次表层,该区域的马氏体含量可高达90 %以上。

3)计算机模拟得到的组织分布云图与相同工艺条件下42CrMo齿轮钢的金相组织测试结果较为吻合,验证了计算模型的准确性和可靠性。