电子装备防护涂层循环加速腐蚀试验方法

郑南飞,邢媛,3,龚雨荷,张洪彬,2,3 ,王春辉

(1.工业和信息化部电子第五研究所,广州 510610;2.广东省电子信息产品可靠性技术重点实验室,广州 510610;3.电子信息产品可靠性分析与测试技术国家地方联合工程研究中心,广州 510610)

引言

涂层因施工方面、实用有效的特点常被用作各种产品的防护能力提升手段[1],而涂层在应用过程中受外界环境影响,容易出现粉化、起泡、开裂等老化现象,导致产品的耐环境能力下降。所以,在产品工艺设计中选用耐腐蚀性能优的防护涂层至关重要。

防护涂层耐腐蚀性能可通过自然暴露试验和实验室加速腐蚀试验进行评价,自然暴露试验,可真实反应环境对装备材料的影响作用,结果真实、可靠,但是自然暴露试验周期较长,而采用实验室加速腐蚀试验的方法可有效缩短试验时间,但试验结果的有效性保证至关重要。

影响防护涂层的环境因素较多[2],且各因素之间的累加、协同作用较明显,而类似海洋大气环境等一些复杂的强腐蚀环境尤为如此,为研究多种环境因素对防护涂层的耐腐蚀性能影响,常采用循环加速腐蚀试验的方式。本文通过研究电子装备常用防护涂层特性、主要环境影响因素及失效过程分析,总结出制定循环加速腐蚀试验的原则与方法。

1 电子装备防护涂层

1.1 防护涂层结构

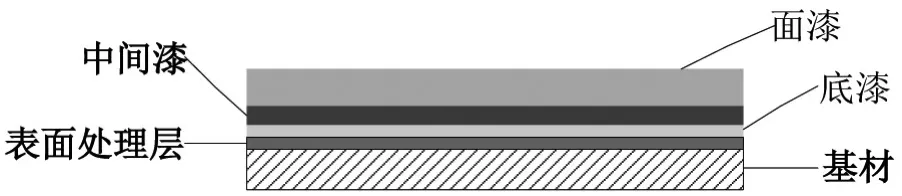

电子装备防护涂层体系由基材、表面处理层、底漆、中间漆(必要时)和面漆组成,见图1。

对基材表面进行处理的目的一方面是去除基材表面有害物,提高底漆与基材表面的附着力,另一方面是提升基材的耐腐蚀能力。底漆和面漆是涂层配套的主要部分,通过涂装将多道涂膜组合在一起形成一个整体,各道涂层在整体体系中的发挥的作用不同。作为整体而言,防护涂层主要用于避免基材接触外界大气中水份、有害气体、微生物、腐蚀介质和太阳光,起到屏蔽保护作用,同时依靠涂料中某些化学物质在局部的屏蔽作用失效时产生缓蚀作用,可见决定防护涂层耐腐蚀性能的内因是自身的屏蔽性能,防护涂层的腐蚀老化失效导致屏蔽性能下降。

1.2 典型防护涂层腐蚀失效及主要环境影响因素

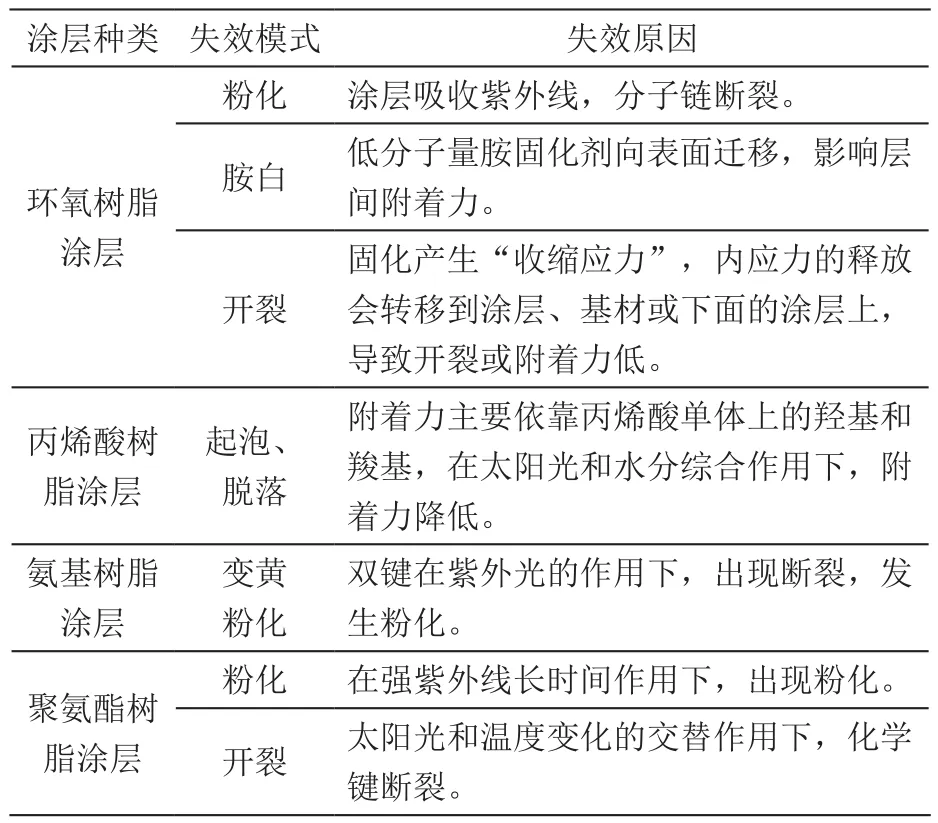

电子装备防护涂层的常见树脂基料包括环氧树脂、丙烯酸树脂、氨基树脂和聚氨酯树脂等,各类树脂的失效模式和原因均有所不同,见表1。

从表1可知,防护涂层失效的主要环境因素包括太阳光、温度、水分和腐蚀介质。

2 电子装备防护涂层典型腐蚀失效过程

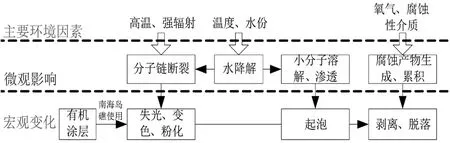

制定电子装备防护涂层循环加速腐蚀试验方法首先需了解防护涂层的腐蚀失效过程以及主要环境影响因素的作用过程。防护涂层在海洋大气环境下的典型腐蚀失效过程见图2。

涂层失效一般从表面降解开始,这一过程中防护涂层树脂基料部分化学键在紫外光的影响下出现断裂,导致表面粗糙度增加出现失光现象,断裂后重组出现生色基团导致防护涂层变色,分子键断裂生成小分子对颜料的包覆作用变差导致涂层表面涂层出现粉化,根据以往海洋大气的自然暴露试验结果,防护涂层户外暴露1年基本会出现失光、变色现象,暴露1.5年基本会出现粉化现象。

由于目前电子装备一般涂层丙烯酸聚氨酯面漆,酯、醚、胺等容易出现水解的化学键较少,所以完好涂层并不容易出现水降解。但当在太阳光的影响,涂料树脂的分子链发生重排,出现酯、醚和水溶性小分子,水降解一般出现在太阳辐射之后,但水降解形成的低能量的化学键更容易引起光降解的发生。光降解和水降解互相促进,但引起的宏观变化形式均是失光、变色或粉化。

图1 防护涂层结构示意图

表1 各类防护涂层的主要失效模式及原因

图2 防护涂层典型腐蚀失效过程

电子装备防护涂层底漆常采用环氧锌黄底漆,之中含有锌黄颜料,主要变动于4ZnO·CrO3·3H2O~4ZnO·4CrO3·K2O·3H2O之间,当水分渗透至基体表面时,发生水解反应,生成K2CrO4、ZnCrO4、Zn(OH)2等具有吸附性的化合物,可起到缓蚀的作用[3]。

光降解和水降解产生的水溶性小分子容易导致涂层内部出现连续或间断的通道,水分积聚可导致防护涂层出现气泡。空气中的氯离子可随着水分渗透至涂层内部并发生扩散,当氯离子到达金属表面,会促进阳极反应并破坏金属的钝化膜,阴极反应生成OH-,与金属阳离子结合形成碱性氢氧化物,在金属表面积聚导致外部涂层剥离[4]。

3 现有循环加速腐蚀试验方法

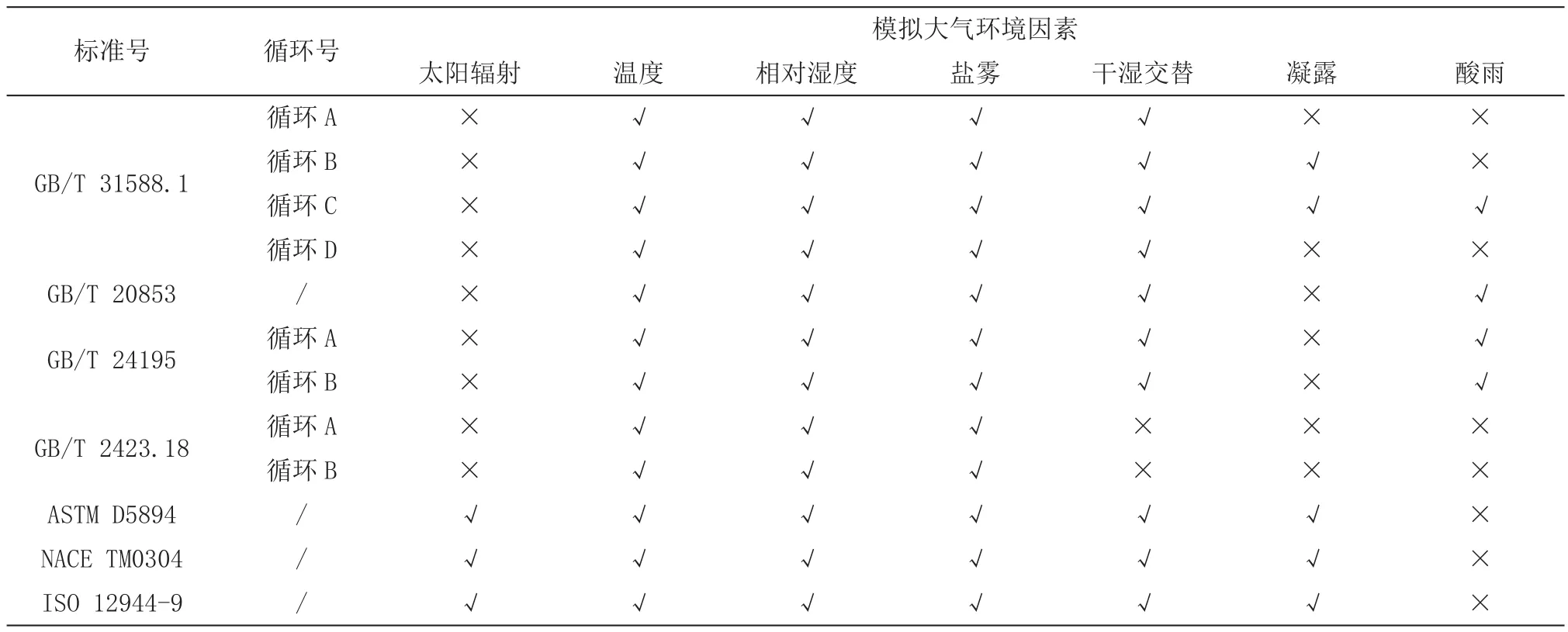

目前,国内外针对金属及合金、金属覆盖层、防护涂层制定了一系列的循环加速腐蚀试验方法,每个试验方法模拟主要环境因素不同,见表2。

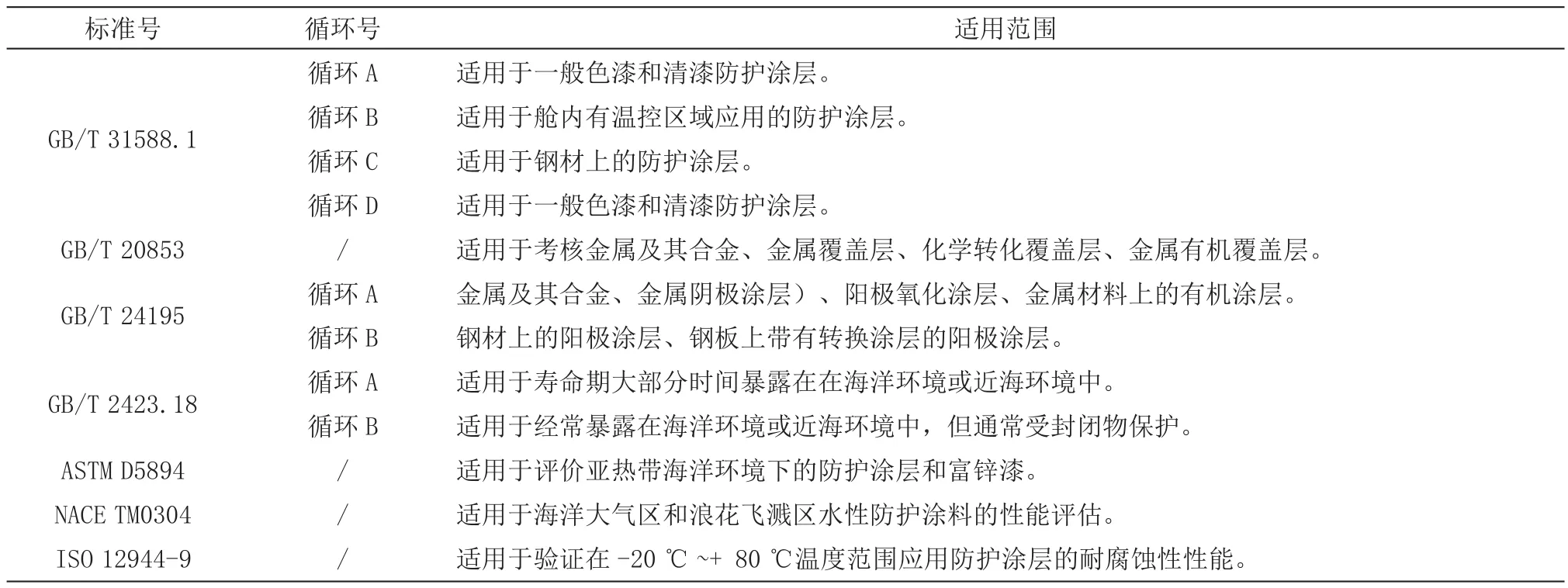

由表2可知,目前国内外常用循环加速腐蚀试验标准涵盖了防护涂层的主要环境因素,但不同的试验条件和循环方式决定了其具有不同的适用范围,见表3。

表2 循环加速腐蚀试验方法标准

表3 循环加速腐蚀试验方法标准适用范围

根据防护涂层实际服役环境,可通过改变标准中试验条件和循环方式拓宽或改变标准的适用范围。以ASTM D5894为例,采用盐雾试验(NaCl和H2SO4混合溶液)、室温干燥,紫外、冷凝循环试验,发现该循环试验可较好复现工业大气、盐雾、太阳辐射的综合环境效应,与科威特沿海工业区环境相关性极好;国际集装箱出租商协会(IICL)延长循环中盐雾潮湿时间,以突出集装箱涂层海上运输环境的影响[5]。

4 循环加速腐蚀试验方法制定/选用原则

我国地域广阔,地域跨度大,导致环境差异很大,如北极超低温环境,西沙高盐高温环境,所以对于不同区域使用的产品制定,选用的循环加速腐蚀试验方案也应有所不同,循环加速腐蚀试验方案的确定遵循以下一般原则[6]:

1)突出主要环境影响因素对涂层的影响,如干热沙漠环境需要突出高温、太阳辐射和温度变化的影响;沿海工业大气需要突出腐蚀气体、酸雨、盐雾和太阳辐射的共同影响。

2)涂层循环加速腐蚀试验方法中的循环方式应与使用区域的典型日循环过程一致,并遵循涂层失效的规律。如热带沿海地区日循环过程中包括2次干湿交替过程和2次明暗交替过程,需要在循环加速腐蚀试验过程中体现。由于涂层老化始于涂层表面,且光降解对水渗透和降解过程促进明显,一般将太阳辐射试验放在循环前期开展。

3)循环加速腐蚀试验的试验项目选择过程中,应充分考虑使用地区环境条件对涂层的作用方式及机理,提高试验应力施加的模拟性,

4)涂层循环加速腐蚀试验量值一般不低于使用地区的环境极值,且充分参考现有单项环境试验标准,减少盲目性。

5)循环加速腐蚀试验中各环境谱块的试验时长比例应根据使用地区的各环境因素作用时间确定,并可适当延长主要环境影响因素的作用时间,如热带沿海地区的日照时数占全年时长的28 %,为突出太阳光的影响,可将光老化试验时长设定至占整个循环时间的1/3。

5 发展方向

循环加速腐蚀试验有两个发展方向:一是尽可能提高循环加速腐蚀试验的加速性,过程中重点突出主要环境因素的影响,并不要求准确模拟涂层使用过程的腐蚀机理,这种方法常用于涂层材料、工艺的优选;二是努力在保证循环加速腐蚀试验相关性的基础上提高加速性,这就要求考虑多环境因素综合影响,准确地模拟实际服役过程中的老化行为和机理[7],这种方法主要用于研究涂层失效机理和评价服役寿命。

结合以上发展方向,需重点开展以下工作:①涂层复杂环境中失效机理研究;②各环境因素协同影响效应研究;③国外试验标准引进及适用性研究与改进;④多环境因素综合试验设备。