环境湿度对全热交换器新风风量影响的研究

翁俊杰,高英杰

(1.威凯检测技术有限公司,广州 510000;2.中国机械工业联合会,北京 100037)

引言

全热交换器是一种通过通风换气实现新风和排风之间同时产生显热和潜热交换的装置。按照装置风量驱动设备分类可以分为带风机型和不带风机型,按照工作状态分类可以分为旋转式和静止式。由于旋转式全热交换器在工作其间可能发生新风和排风的直接混合现象,所以目前户内使用的产品多为带风机静止式全热交热器。静止式全热交换器外壳普遍采用金属框架,内部结构采用钣金件进行连接,其核心部件是能量交换芯体。经过多年的研究和发展,能量交换芯体逐步发展成由各种复合材料制成,目前以复合纤维材料、复合聚脂材料、复合生物材料等为主,其结构具有能让分子直径较小的水蒸气分子通过,而其他如CO2、PM2.5等分子直径较大的气体或细微固体等无法通过的特点。新风和排风通过在全热交换器芯体内的温度交换和湿度交换,使房间达到既能通风换气保证室内空器质量,又能保持室内温湿度稳定的效果。

1 全热交换器能量交换原理及参数方程

在全热交换器运行时,室内和室外的空气能量交换主要通过新风和排风在能量交换芯体中的传热和传质实现。作为全热交换器的核心部件,能量交换芯体中透析膜两侧的新风和排风间存在温度交换和水分交换,芯体中的温度交换主要引起传热作用,水分交换主要引起传质作用。芯体的流道结构较常见的有三角形、长方形、正方形,其中三角形芯体内部结构如图1所示。

流道气体处于层流充分发展状态,沿程压降△p的公式如下[1]:

根据伯努利方程得出的风速与压力关系,风压Pw的公式如下:

全热交换芯体的阻力Fp计算公式如下[2]:

新风风量为流经新风出口截面积S与风速v的乘积,用下式表式:

式中:

f—阻力系数;

L—流道沿程长度,m;

ρ—空气密度,kg·m-3;

v—流体流速,m/s;

d—流道直径,m;

λ—沿程(摩擦)阻力系数。

2 实验研究过程

2.1 风量测试要求

目前对全热交换器进行性能评价主要依据标准GB/T 21087-2007测试产品风量、有效换气率、焓交换效率等指标。对于关键性能指标之一“风量”进行评价时,可按照标准[3]表1规定的工况进行测量,并要求实际测得风量应大于名义值的95 %。

标准的测试工况表明,风量测量是在一定范围的干球温度下进行,但是对于湿球温度没有规定,即测试过程中空气相对湿度不是确定的,空气中水分含量可能高也可能低。而由此将对采用不同芯体材质的全热交换器的实际风量产生较大的影响。

图1 三角形芯体结构

图2 被测全热交换器结构图

表1 全热交换器风量测试工况

2.2 测试方案及结果

选取某型全换交热器搭配3种不同能量交换芯体分别进行风量测试,样机结构示意图如图2所示,样机在新风出风隔室和排风出风隔室装有相同风机,三种不同能量交换芯体如图3所示。1#芯体的支撑件和透析膜均采用复合纤维制成,为三角形通道结构;2#芯体的支撑件为树脂材料,透析膜采用复合纤维制成,为三角形通道结构;3#芯体的支撑件和透析膜采用复合聚脂材料制成,为三角形通道结构。

为了使测试结果便于比较,依据标准GB/T 21087-2007中的规定,将新风进风和排风进风干球温度设定为相同,每次仅调整湿球温度,样机风速档位都设定为高风档。风量测试结果如表2、表3、表4所示。

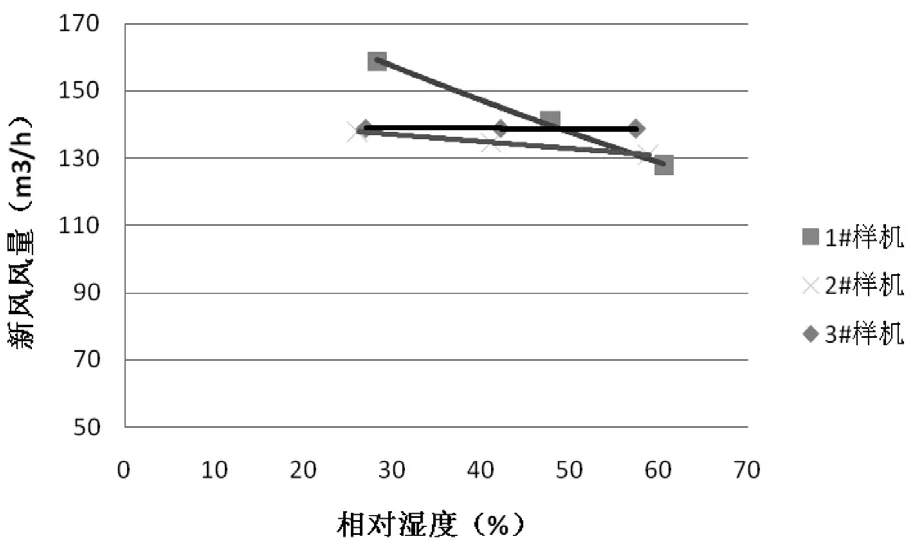

将表2、表3、表4测得的相对湿度与新风风量数据放在一个坐标平面,能够绘制趋势图如图4所示。

对比风量测试结果中各项数据可以发现,被测样机配用1#和2#芯体进行风量测试时,在维持环境温度不变而调整环境湿度的工况条件下,空气中相对湿度越大,样机的风速越小,样机的风量也随着相对湿度的增加而减小;配用3#芯体进行测试时,在维持环境温度不变而调整环境湿度时,样机风量几乎没有变化。总体而言,被测样机配用1#芯体进行测试时风量受环境相对湿度影响较为明显,配用2#芯体进行测试时风量受环境相对湿度影响相对较小,配用3#芯体进行测试时风量几乎不受环境相对湿度影响。

图3 被测样机的3种不同能量交换芯体

图4 被测样机环境相对湿度与新风风量趋势图

表2 全换交换器配用1#芯体测试结果

表3 全换交换器配用2#芯体测试结果

表4 全换交换器配用3#芯体测试结果

3 实验结果分析与讨论

从以上测试结果可以看出,全热交换器在配用不同能量交换芯体,环境湿度的变化对风量测试结果影响不同。由于采用同一被测样机进行测试,样机外壳和钣金件均为金属制品,在相同干球温度不同相对湿度下进行测试时外壳和钣金受环境温湿度的影响几乎可以忽略,导致测试结果差异的主要原因在于全热交换器的能量交换芯体。新风空气和排风空气在流经能量交换芯体的过程中,在芯体复合膜两侧的新风和排风存在温度交换和水分交换,芯体复合膜的材料特性和传导特性将对流体传热传质和流速有明显的影响;同时,芯体的结构,如微孔支撑件的构造、孔径、孔分布也会对空气流速产生影响[4]。

新风通道可以视为如图5的一个流道。样机运行时,新风出风侧风机转动产生的动压使新风进口的空气通过芯体流入室内。在能量交换芯体中压力损失为△p,从图5中可以得到,流道1-1'中的压力与流道3-3'中的压力关系为:△P=P3-P1,也可表示为:

由于流道3与外界大气相通,所以P3保持不变。

当能量交换芯体(如1#芯体)采用复合纤维材料作为透析膜和支撑件时,流经芯体的新风空气和排风空气在膜两侧进行热量和水分的传导和扩散,复合纤维是亲水性物质,有利于水分子的透过,但与此同时,纤维膜和支撑件受水分影响而发生的形变也较大。通过公式(1)可以知道,芯体中的压力损失△P与直径d成反比,即流道直径越小,压力损失越大。所以,当纤维质的芯体在受湿空气影响时,纤维膜和支撑件吸收水分膨胀变厚,空气流经的通道变窄,因直径减小导致压力损失变大。所以,采用纤维材质芯体的全热交换器此时新风出口流道1-1'中的压力P1变小,根据公式(2)伯努利方程风压与风速的关系成正比,可以得出新风出口的风速将减小,在新风出口面积不变的情况下,根据公式(4),样机新风出口风量将变小。

当能量交换芯体(如2#芯体)采用复合纤维材料作为透析膜,复合聚酯材料作为支撑件时,仅透析膜受湿空气影响而变厚,其流道形变较完全采用复合纤维作为透析膜和支撑件的芯体更小,样机新风出口风量的变化也较小。

图5 新风流道近似图

当采用复合聚酯材料制作能量交换芯体的透析膜和支撑件时,因聚酯材料几乎不会受湿空气影响而导致芯体流道形变,所以最终样机新风出口风速和风量也不会受到明显影响。

4 结论

本文对采用复合纤维制成透析膜和支撑件的能量交换芯体、采用复合纤维制成透析膜和复合聚酯材料制成支撑件的能量交换芯体以及采用复合聚酯材料制作能量交换芯体分别配用在全热交换器上,进行不同环境湿度下的风量测试。测试结果表示,复合纤维材质制成的能量交换芯体在环境空气湿度变大的情况下,流道形变较复合聚酯材料制成的芯体更大;环境空气湿度变大将引起复合纤维芯体流道的孔径变小,从而导致芯体中流道沿程阻力变大,风压损失变大,最终导致样机新风出口风量将随环境湿度的增加呈现不同程度的减小。