X70钢板冷填丝气体保护焊工艺研究

赵 波,杨玮玮,杨德云,侯树林,赵与越,王 斌

(1.中国石油渤海装备研究院,河北 青县 062658;2.长庆油田第二采油厂生产保障大队,甘肃 庆阳 745100)

1 概 述

在高钢级管线钢轧制过程中,通过适当的合金成分设计和热机械轧制技术 (TMCP),可以获得良好的强韧性组合。 然而,由于合金钢在焊接期间经受热输入和热循环作用,这个良好的强韧性组合会产生恶化。 通常,为了实现更高的熔敷率及焊接速度,需要增加多丝埋弧焊中各丝的焊接电流和电压,这也就意味着要增大焊接热输入,必将对焊缝及热影响区的微观组织和韧性产生不利影响,尤其是临近熔合线的粗晶区。 通常,粗晶区韧性低于焊接接头其他部分的韧性,无论采用何种焊接热输入,粗晶区都是焊接接头中必然存在的局部脆性区域,只是在热输入增大的情况下,会造成粗晶区宽度加大和韧性更进一步降低和恶化。 粗晶区韧性的降低归咎于粗大的原始奥氏体和M-A组元,是粗晶区经受的焊接热循环过程中最高峰值温度 Tm、高温停留时间 tH、冷却速率 ωc和冷却时间t8/5共同作用的结果。 因此,在钢管生产过程中采用尽可能小的焊接热输入进行焊接,以得到满意的焊缝形貌和力学性能。

为了改善高钢级管线钢焊管焊缝及热影响区力学性能,多年来,渤海装备研究院先后对预热焊丝、单电源双细丝并联、单电源双丝串联及冷填丝等低线能量化、高效埋弧焊工艺进行了理论研究和装置开发。 其中预热焊丝、单电源双细丝并联和冷填丝3 种高效焊接工艺试验室阶段研究已经取得突破性进展,并正在向生产应用推广。经过大量焊接对比试验数据和理论分析,认为辅助冷填丝焊接工艺相对于其他低线能量化、高效焊接工艺,具有更显著的提高焊丝熔化速度、降低焊接线能量的综合效果,尤其是该工艺对焊缝及热影响区具有天然的加速冷却作用,更加有利于细化焊缝及热影响区金相组织,改善焊接接头低温冲击韧性。

近年来,冷丝焊接技术的研发在不断进行。伊萨公司研发出集成冷丝埋弧焊工艺,日本OTC 公司研发出了冷填丝高效气体保护焊工艺。 为了开发出适用于管线钢焊管生产的冷填丝多丝埋弧焊工艺,鉴于气体保护焊工艺更加便于观察和调节主丝和冷填丝的位置、焊丝熔化效果,首先对辅助冷填丝气体保护焊工艺进行了试验研究,希望探索并掌握冷填丝焊接工艺的核心技术。 本研究对前期在试验室进行的冷填丝气体保护焊工艺试验研究进展进行了总结分析。

2 熔化极-冷填丝焊接基本原理

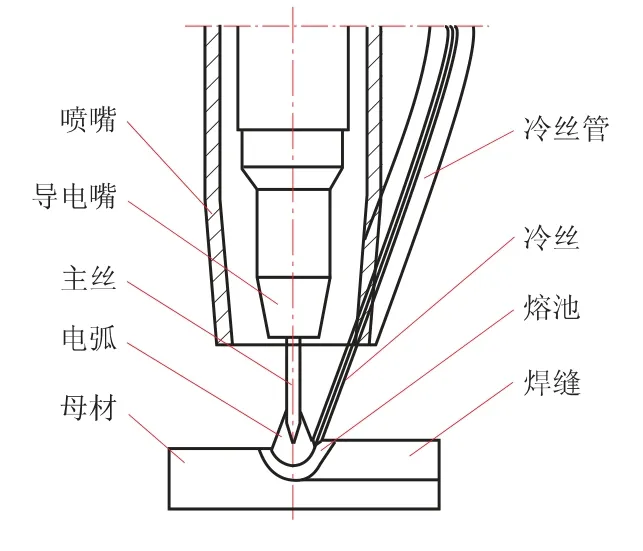

熔化极-冷填丝焊接原理如图1 所示,首先在焊接方向上设置2 根焊丝,前方的主焊丝上产生电弧,后面的焊丝不通电插入主丝正下方的电弧区,利用主丝电弧热熔化,或者插入距离前丝约5 mm的后部熔池中,利用熔池中的过热来熔化。 这个熔化极可以是气体保护焊,也可以是埋弧焊。

图1 熔化极-冷填丝焊接原理示意图

由于冷填丝不通焊接电流而是利用前丝的电弧热或焊接熔池中的过热来熔化,相对于不填冷丝的常规气体保护焊或埋弧焊,在焊接热输入(电能消耗) 相同的条件下,冷填丝工艺可以增加焊丝熔化量30%~55%。 因此,相对于常规气体保护焊或埋弧焊,辅助冷填丝的熔化极电弧焊是一种高效、节能的焊接工艺。

另外,如果采用多层多道焊接工艺或单道焊工艺填满焊接坡口,可将辅助冷填丝熔化极电弧焊焊速提高到常规熔化极电弧焊焊速的1.3~1.8 倍,根据名义焊接线能量公式 P= (60×IU) /v,其中P 为焊接线能量、I 为焊接电流、U 为焊接弧压、v 为焊速,两种焊接工艺焊接电流、弧压相同的条件下,采用辅助冷填丝焊接工艺可以降低焊接线能量23%~44%。 因此,相对于常规气体保护焊或埋弧焊工艺,辅助冷填丝焊接工艺是一种低线能量焊接工艺。

这个原理来源于气焊-填丝焊、TIG 焊-填丝焊,不同之处是: 前一种是常规的非熔化极填丝焊,后一种是非常规的熔化极冷填丝焊。非熔化极的电弧更加稳定,填丝焊接中无飞溅,熔池稳定,更容易操控; 但是其焊丝熔敷速度低,热效率低,焊接速度低。 而熔化极冷填丝焊的电弧稳定性会受到主丝焊接参数、熔滴过渡类型和冷丝直径、填充角度、距离位置、送丝速度等较多因素的影响,需要进行较精确的调整,其优点是: 焊丝熔敷速度高,热效率高,焊接速度高。 这种熔化极冷填丝焊接方法可以有效降低熔池峰值温度Tm、缩短高温停留时间tH及熔池和热影响区冷却时间t8/5、提高熔池冷却速率ωc,使焊接温度场变窄,对焊缝及热影响区有加速冷却的作用,从而可以提高熔池凝固速度和形核率,细化焊缝及热影响区金相组织,有利于减小热影响区总体宽度和粗晶区的宽度,改善焊接接头力学性能,尤其是低温冲击韧性。

3 冷丝填充量对焊缝宏观形貌的影响

为了验证辅助冷填丝气体保护焊的电弧稳定性、飞溅量、冷丝熔化效果和冷填丝比例对焊缝熔深等形貌的影响规律,利用综合多丝埋弧焊接试验机,设计搭建了数字化自动气体保护焊冷填丝试验系统。 其中,气体保护焊电源采用唐山松下YD-500GL 数字电源,冷送丝机采用数控氩弧焊自动送丝机,如图2 所示。

图2 数字化自动气体保护焊冷填丝试验系统

不同冷填丝比例焊接对比试验设计方案采用壁厚22 mm 钢板表面堆焊工艺,热丝和冷丝均采用相同牌号的直径1.6 mm 气体保护焊焊丝,焊接过程中,热丝在前,冷填丝插入主丝电弧正下方。 试验中采用相同的主丝焊接参数: 焊接电流300 A、弧压34 V、保护气 Ar80%+CO220%富氩气、保护气流量 25 L/min、焊速 35 cm/min。

首先用直径1.6 mm 单热丝采用焊接电流300 A、弧压 34 V、焊接速度 35 cm/min 焊接参数进行不填冷丝的焊接,利用测速仪测量得到热丝的送丝速度为10.8 m/min。 由于冷丝的焊丝直径与热丝相同,计算得出冷填丝质量分别为热丝的30%、40%、50%和55%时的冷填丝送丝速度分别为 3.24 m/min、4.32 m/min、5.4 m/min 和6 m/min。 由于氩弧焊自动送丝机的最高送丝速度为6 m/min,所以试验最高冷填丝比例只能做到55%。 根据相关学者研究,冷填丝比例在高达 60%~80%,甚至100%时,也能均匀熔化,后期可以进行补充试验进行验证。 不同冷填丝比例对比焊接试板焊缝外观形貌如图3 所示。 经试验观察,发现不同冷填丝比例条件下,焊接电弧均非常稳定,冷填丝熔化均匀,几乎无颗粒飞溅,焊缝外观光滑,宽度均匀一致。

图3 不同冷填丝比例气体保护焊试板焊缝外观

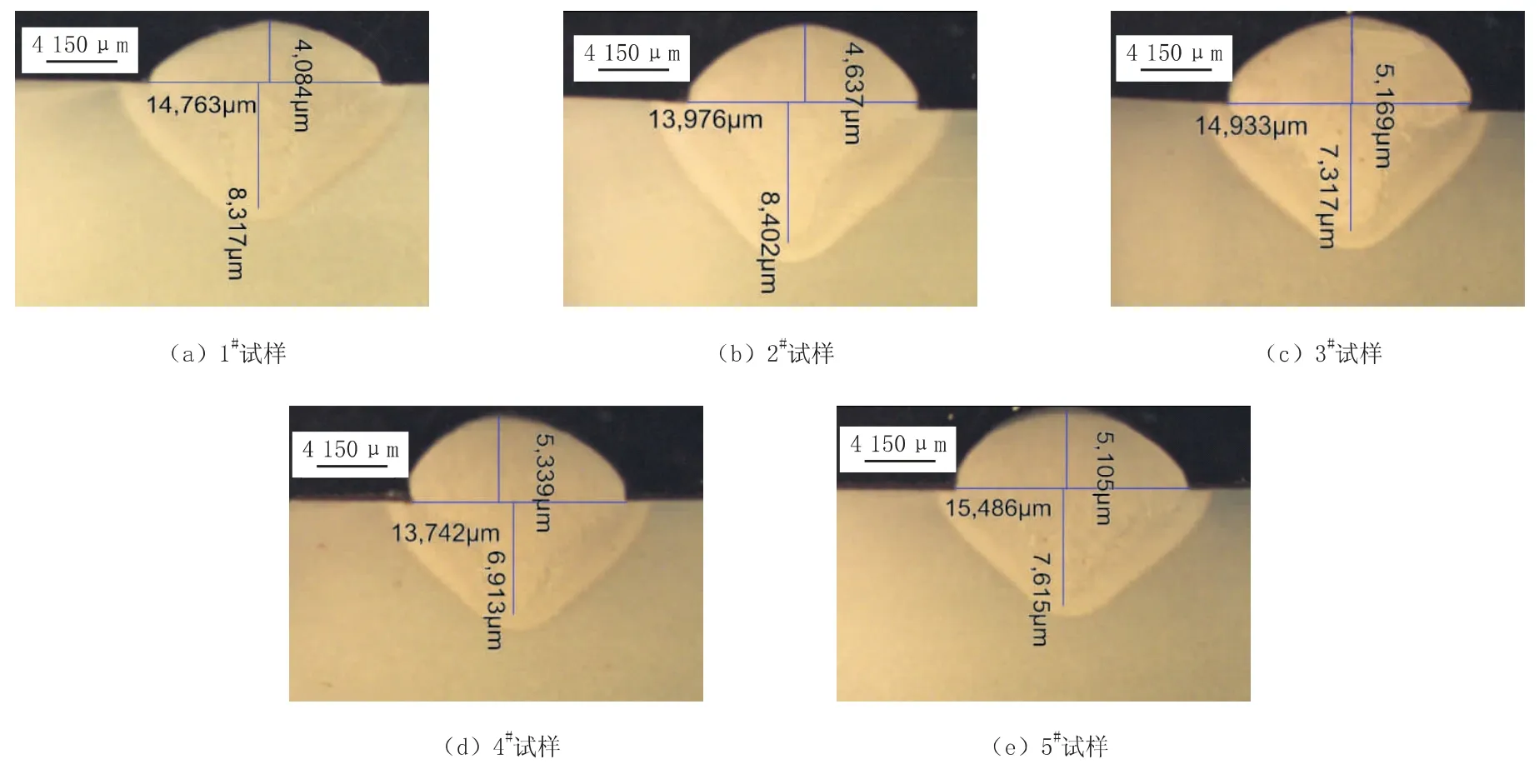

试板焊接完成后,依次截取5 个宏观金相试样,进行腐蚀和焊缝形貌观察。 1#~5#试样冷填丝比例分别为 0%、30%、40%、50%和55%,其焊缝宏观金相照片如图4 所示,从图4可以看出,在不同冷填丝比例条件下,焊缝两侧均熔合良好,焊缝顶部形貌圆滑。 按照试验之前的分析预测,随着焊接时冷丝填充量的增加,熔池温度、流动性、铺展性逐渐降低,熔深、熔宽应呈现下降趋势,焊缝余高应呈现上升趋势。

图4 不同冷填丝比例时的焊缝宏观金相照片

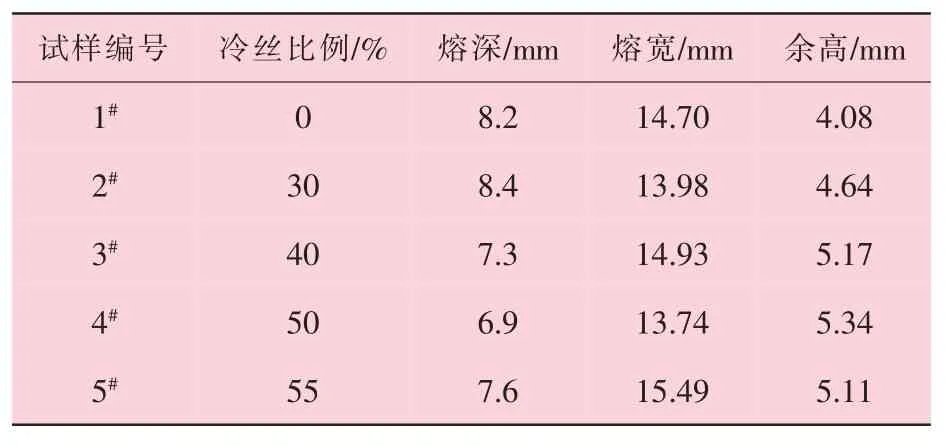

表1 为试验焊缝形貌尺寸统计数据,从表1可以看出,随着冷丝填充量的增加,焊缝熔深整体呈现下降趋势,余高呈现增加趋势,熔宽变化趋势不明显,熔宽与余高的乘积呈现增加趋势;从个别数据来看,2#试样熔深比不填丝的1#试样大0.2 mm,冷填丝比例55%的5#试样熔深反而比冷填丝比例50%的4#试样熔深大0.7 mm;3#和5#试样的熔宽、5#试样的余高等数据与预测的变化趋势不一致。 初步分析认为这可能与焊接中导电嘴距钢板的距离 (即焊丝的干伸长) 不一致有关,即使焊接之前设置的焊接电流、弧压完全一致,如果实际焊接中焊丝干伸长不一致,会造成实际焊接电流、弧压发生变化,从而造成试验数据偏差。 这需要在今后的试验中验证并严格控制,减小对试验数据规律的干扰。

表1 不同冷填丝比例条件下焊缝形貌数据统计结果

4 X70钢板冷填丝气体保护焊对比试验及分析

4.1 焊接对比试验

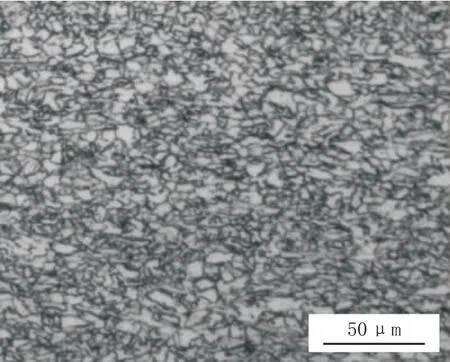

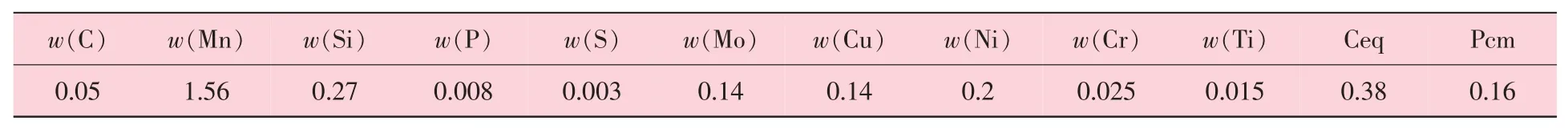

焊接对比试验采用X70 钢级壁厚22.2 mm钢板,其金相组织形貌如图5 所示。 该试验用钢的金相组织为针状铁素体,其实质是粒状贝氏体、贝氏体铁素体或是粒状贝氏体与贝氏体铁素体组成的复相组织,在不规则的非等轴铁素体之间存在M-A 组元,在铁素体内具有高密度位错[8],其化学成分见表2。 焊接试板坡口形状为单V 形坡口,钝边 2 mm,坡口角度 60°。 焊丝化学成分见表3,主丝和冷填丝分别采用四川大西洋CHW60C-Φ1.2 mm 和 CHW-60C-Φ0.8 mm 气体保护焊焊丝。 试验焊接参数为: 焊接电流300 A、弧压 34 V、富氩气保护气 Ar80%+CO220%、保护气流量25 L/min、焊速35 cm/min。

图5 X70 钢板金相组织形貌

表2 X70 钢板化学成分 %

表3 CHW60C 焊丝化学成分 %

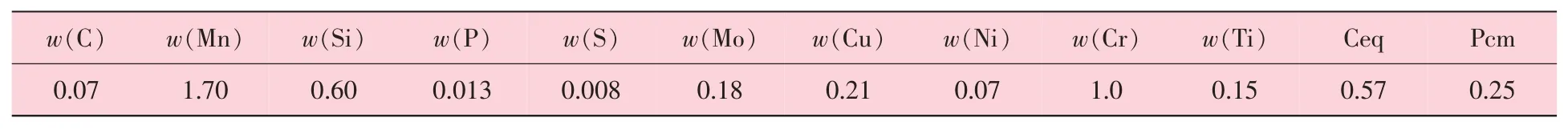

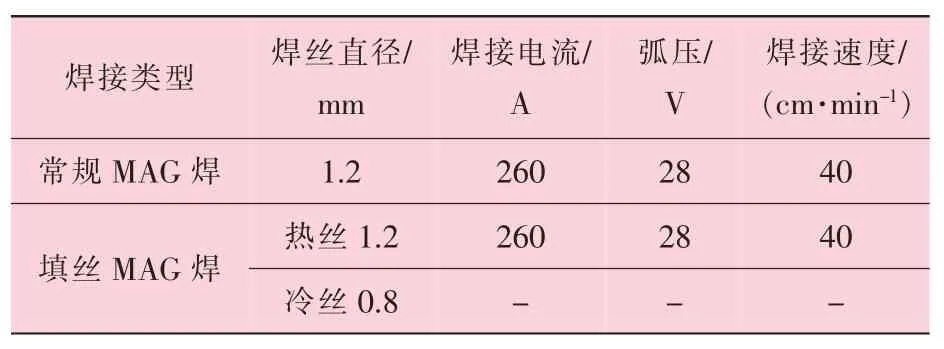

试板焊缝背面采用四川大西洋生产的CHW60C-Φ1.2 mm 焊丝,自动 MAG 工艺封底焊接。 焊缝正面坡口采用多层多道焊接,常规MAG焊接工艺,采用Φ1.2 mm 焊丝焊接; 辅助冷填丝MAG 焊接工艺,主丝 (热丝) 采用规格为 Φ1.2 mm 焊丝,冷填丝采用规格为 Φ0.8 mm 焊丝。 本次焊接试验中,冷填丝插入位置为热丝电弧区域,冷填丝采用与主丝相同的送丝速度同步送丝,冷丝填充比为44% (即 Φ0.8 mm 冷填丝与Φ1.2 mm 主丝的截面积之比),两种焊接工艺采用相同的主丝。 本次试验焊接参数见表4,两种焊接工艺下试板的焊缝外观形貌如图6 所示。

表4 MAG 焊接工艺参数

图6 两种焊接工艺下试板的焊缝外观形貌

4.2 力学性能试验

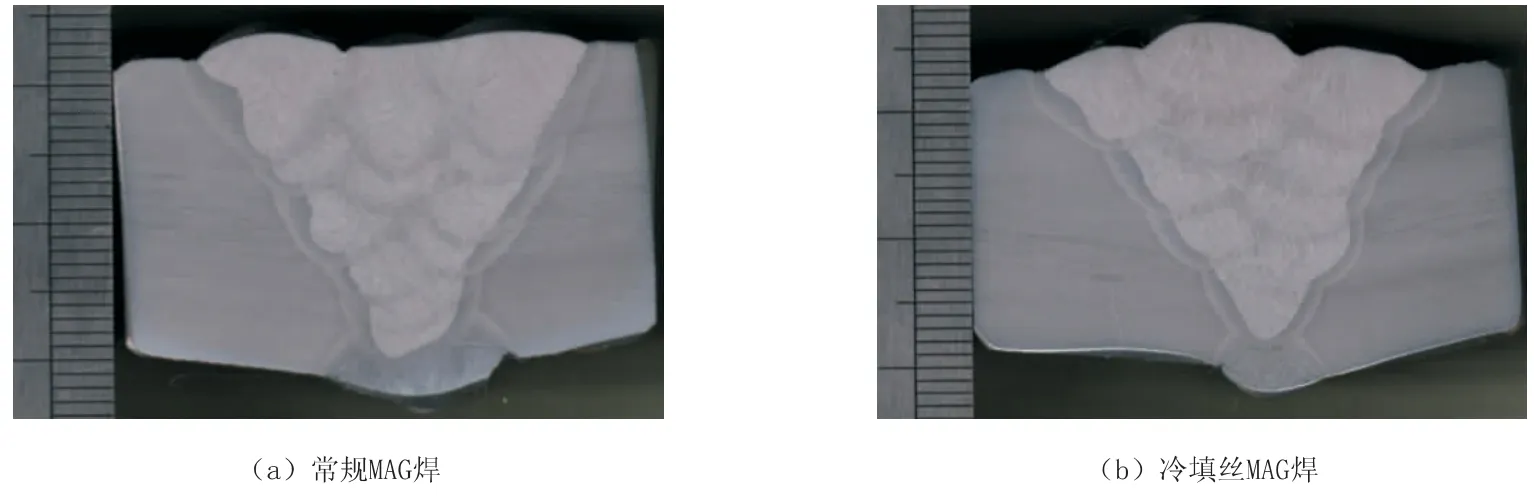

两种焊接工艺下的焊缝宏观金相照片如图7所示。 从图7 可以直观地看出,在焊接电流、弧压、焊接速度、保护气完全相同的条件下,冷填丝MAG 焊工艺下焊缝热影响区的平均宽度小于常规MAG 焊工艺下焊缝热影响区的宽度,这是由于冷填丝MAG 焊工艺增加了冷丝,致使加载到焊件上的实际热量减少,且相应地加快了冷却速率所致。 冷填丝MAG 焊多层多道焊缝的每道焊缝的截面积都明显大于常规MAG 焊焊缝,按照理论计算,冷填丝MAG 焊每道焊缝熔敷金属的质量是常规MAG 焊的1.44 倍。

图7 两种焊接工艺下的焊缝宏观金相照片

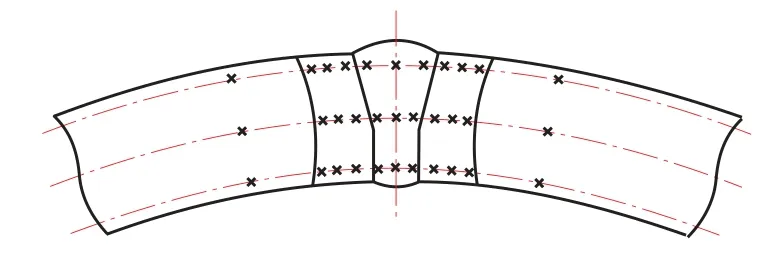

依据ISO 6507-1 或ASTM E 92 采用维氏显微硬度试验方法,分别对常规MAG 焊和冷填丝MAG 焊两种焊接工艺下的焊缝试样进行了硬度检测,按照图8 所示位置,焊接接头厚度方向分为上、中、下 3 组,以焊缝中心为硬度打点中心,每组分为左右母材各1 个点,左右热影响区各 3 个点,焊缝 3 个点,每组共 11 个点。

图8 焊接接头硬度打点位置示意图

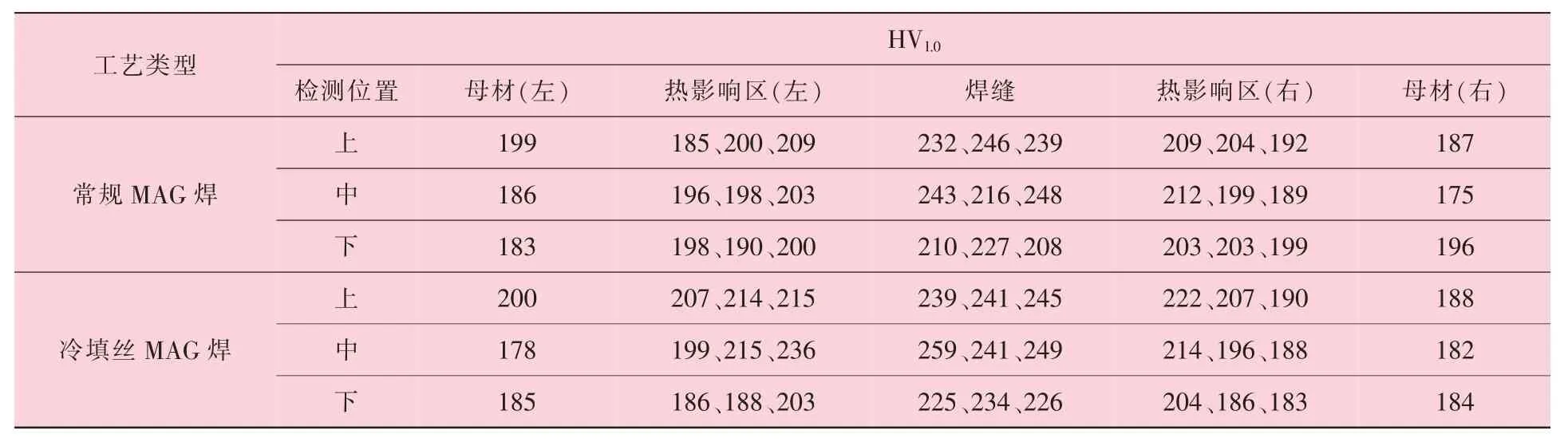

两种焊接工艺下焊接接头的硬度检测数据见表5,对每种焊接工艺下上、中、下对应的 3 个点硬度值取平均值,绘制两种焊接工艺平均硬度分布对比图 (如图9 所示)。 从图9 可以看出,冷填丝MAG 焊工艺下的焊缝平均硬度高于常规MAG 焊工艺,冷填丝MAG 焊工艺下的焊缝左侧热影响区平均硬度高于常规MAG 焊工艺,冷填丝MAG 焊工艺下的焊缝右侧热影响区平均硬度低于常规MAG 焊工艺,两种工艺母材处硬度基本相同。 试验之前预测冷填丝MAG 焊工艺下焊缝和热影响区的硬度应低于常规MAG 焊工艺,但本次对比试验结果与之前预测的变化规律不完全一致。 这一点还需要继续增加试验和进一步验证分析。

表5 两种焊接工艺下焊接接头硬度对比

图9 两种焊接工艺下焊接接头硬度分布图

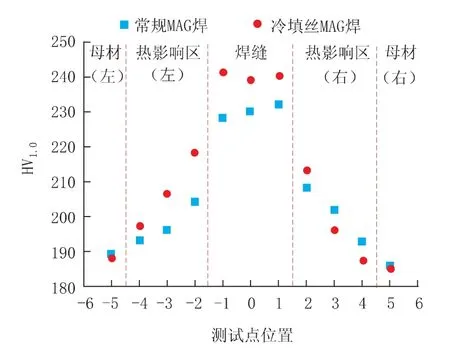

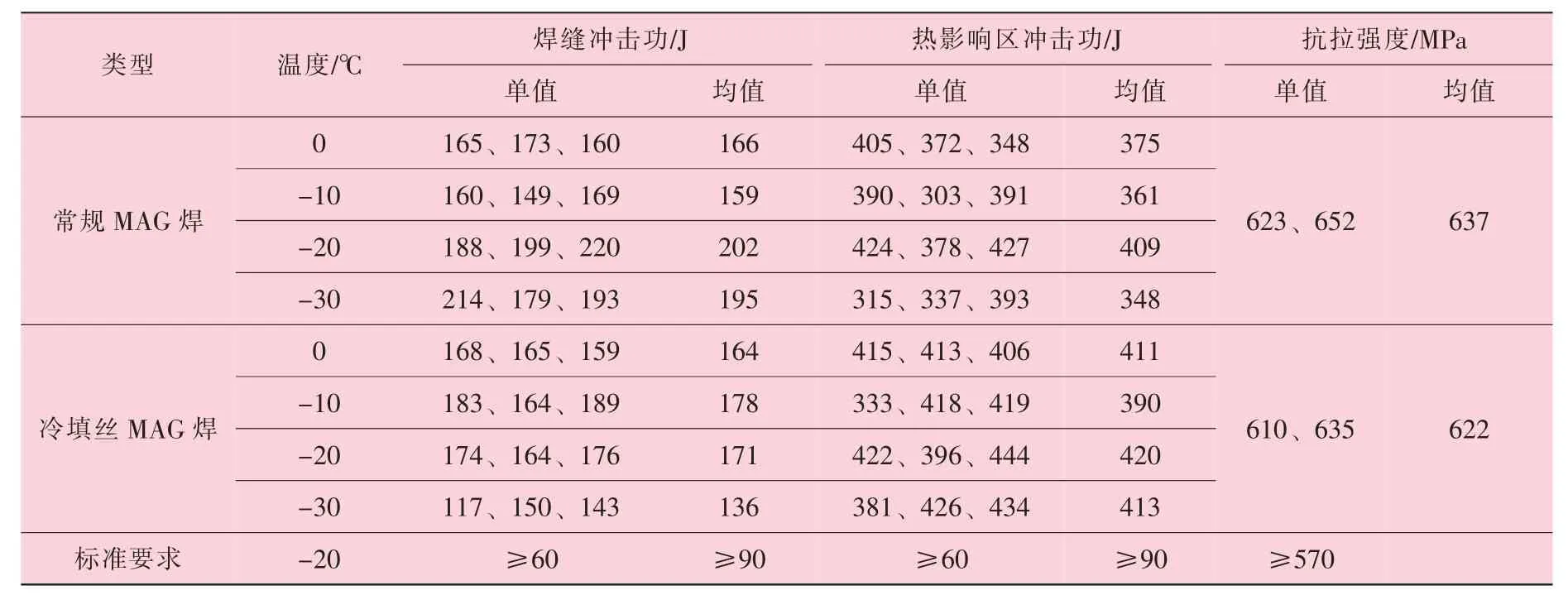

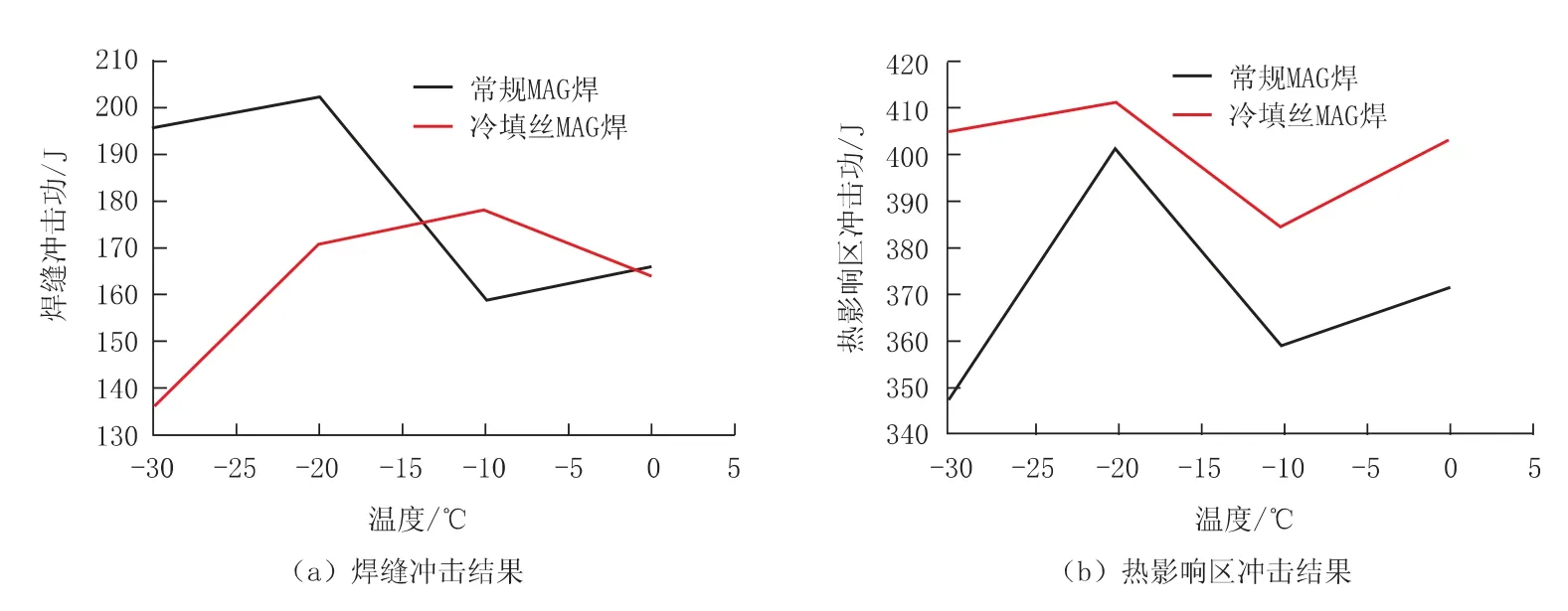

夏比冲击试验采用5 mm×10 mm×55 mm 小尺寸夏比V 形缺口条状试样进行试验。 常规MAG 焊和填丝 MAG 焊焊接试样在 0 ℃、-10 ℃、-20 ℃和-30 ℃四种不同温度下焊缝及热影响区的夏比冲击试验结果见表6。 每组冲击试验分别取3 个试样。 从表6 可以看出,两种工艺条件下焊缝及热影响区 0 ℃、-10 ℃、-20 ℃和-30 ℃四种不同温度的冲击韧性均处于较高水平,而且比较均匀,未出现很低的单值,均满足西气东输工程用X70 钢级焊管技术条件,该标准要求焊缝及热影响区-20 ℃夏比冲击功3 个试样平均值不小于90 J,单个试样最低值不小于60 J。 焊缝和热影响区冲击结果对比如图10 所示。

仅从两种气保焊工艺试验数据来看,冷填丝MAG 焊焊缝 0 ℃、-10 ℃、-20 ℃和-30 ℃冲击功均值分别比常规MAG 焊焊缝降低了2 J、-19 J、31 J 和59 J,采用冷填丝MAG 焊工艺后焊缝冲击韧性呈下降趋势,但仍然优于标准要求值; 冷填丝 MAG 焊热影响区 0 ℃、-10 ℃、-20 ℃和-30 ℃冲击均值分别比常规MAG 焊热影响区提高了 36 J、29 J、11 J 和 65 J,采用冷填丝MAG 焊工艺后热影响区冲击韧性呈上升趋势。

表6 不同温度下焊缝及热影响区的夏比冲击试验结果

图10 不同温度下焊缝和热影响区冲击试验结果对比

将常规MAG 焊和冷填丝MAG 焊分别加工成2 个焊接接头圆棒形拉伸试样,两种工艺下的焊接接头抗拉强度差别不大,均满足标准要求(不小于570 MPa),但从抗拉强度平均值来看,冷填丝MAG 焊比常规MAG 焊焊接接头的抗拉强度降低了15 MPa,可能与粗晶区、细晶区的细化有一定关系,这一点还需进一步研究分析。

由于本次试验采用辅助冷填丝MAG 焊工艺后,焊丝熔敷速率提高了44%,而且冷填丝MAG焊工艺下的焊缝及热影响区冲击韧性均远远优于标准要求,综合考虑认为,冷填丝MAG 焊工艺是一种焊缝性能优良、焊接高效的焊接工艺。

4.3 微观金相组织分析

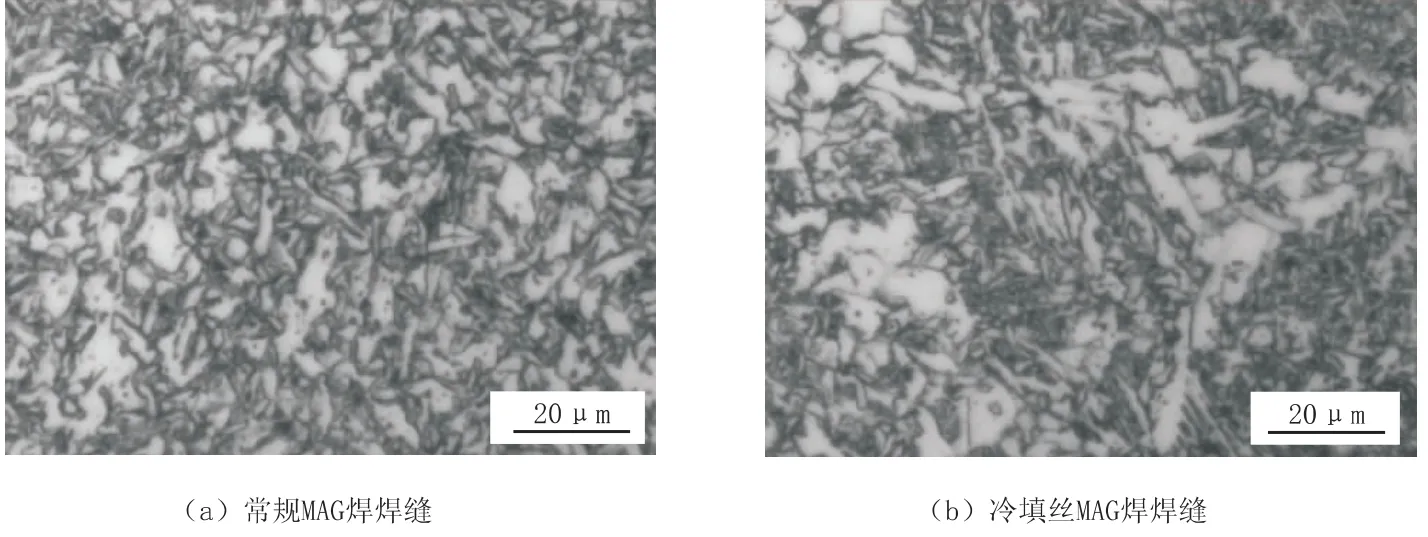

图11 焊缝微观金相照片

焊缝微观金相照片如图11 所示。 由图11可以看出,冷填丝MAG 焊焊缝金相组织较常规MAG 焊焊缝粗大,从上述系列低温冲击试验数据来看,冷填丝MAG 焊焊缝较常规MAG 焊焊缝低温冲击韧性整体呈降低趋势,这个结果和试验之前预想的 “采用冷填丝MAG 工艺焊缝金相组织细化、冲击韧性得到改善” 的预想相反。 初步分析,可能是与试验中冷填丝插入到热丝电弧区域有关,资料显示明弧焊原本有20%~50%的电弧热量通过辐射和飞溅耗散到周围空间,冷填丝插入热丝电弧区域,随着冷丝的熔化将这部分原本耗散热量中的一部分带入焊接熔池,与常规MAG 焊工艺相比,实际熔池的热输入不是降低而是增加了,这一点需要进一步探讨分析。 计划下一步设计将冷填丝插入热丝电弧后方的焊接熔池中,减少热丝电弧热量的引入,直接利用冷丝对热丝的熔池进行加速冷却,利用热丝熔池中的多余热量来熔化冷丝,可能调整冷丝添加的位置后,焊缝和热影响区的微观金相组织均得到细化,低温冲击韧性将得到改善。

热影响区内部金相组织原始奥氏体的大小与占比、显微结构特征的形状与大小的变化取决于钢材在焊接期间所经历的热输入和热循环。 在热影响区内部,精细化的原始奥氏体尺寸大小影响其转化产物,特别是M-A 组元,会对韧性指标产生影响。

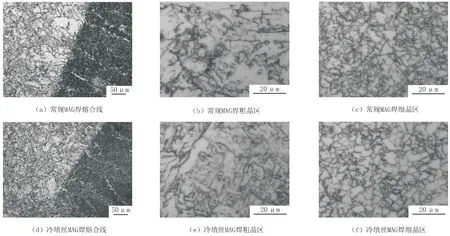

两种焊接工艺条件下的焊缝各个热影响区分区的光学显微照片如图12 所示。 从熔合区、粗晶区和细晶区的金相对比来看,能看出冷填丝MAG 焊工艺的粗晶区和细晶区晶粒都比常规MAG 焊工艺细化。 虽然两种焊接工艺均采用了相同的焊接线能量10.9 kJ/cm,但是因为冷填丝MAG 焊工艺中添加了44%的冷丝,对焊缝及热影响区起到了加速冷却的作用,使得热影响区各个分区的峰值温度降低、高温区间停留时间缩短和冷却速度加快。 冷填丝MAG 焊工艺的热影响区金相组织得到细化,和热影响区系列低温冲击对比试验数据是吻合的,这也正是采用冷填丝焊接工艺的初衷。

图12 两种焊接工艺条件下焊缝热影响区微观组织形貌

5 结 论

(1) 熔化极填丝焊既可作气体保护焊,也可作埋弧焊,冷填丝双丝焊与常规单丝焊相比,在焊缝形貌良好的前提下,焊丝熔敷速率可提高30%~44%,是一种高熔敷率、节能的高效焊接工艺。

(2) 焊接原理分析和焊接试验证明,冷填丝MAG 焊对焊缝及热影响区具有加速冷却作用,尤其有利于改善热影响区的低温冲击韧性,因此熔化极-冷填丝焊是一种低线能量的高效焊接工艺。

(3) 随着冷填丝比例的加大,焊缝熔深、母材熔化量、熔合比会随之降低,因此,熔化极填丝焊比较适合用于耐磨、耐腐蚀金属表面堆焊,适用于对熔深要求较低的中厚板的低线能量、高效多层多道焊接。