全自动焊含缺陷环焊缝管段承载能力研究

邓 凯,任国琪,李晓红

(1.西安石油大学 机械工程学院,西安 710065;2.中国石油集团石油管工程技术研究院,西安710065)

近年来管道环焊缝失效时有发生,主要是环焊缝缺陷而导致的管道失效,对经济和公共安全造成了极大威胁。 自20 世纪70 年代开始,国内外学者对管道缺陷的评估进行了大量研究[1-12]。 马克等[13]通过全自动焊试验分析了未熔合缺陷产生的影响因素; 帅健等[14]提出了一种基于失效评定图的可靠性分析方法,从而确定油气管道弹塑性断裂失效概率; 王旭等[15]建立了考虑裂纹尖端奇异性的含环焊缝缺陷的有限元模型,研究了基于J积分理论的含缺陷管道的极限载荷影响因素; 朱永靖[16]通过试验模拟,指出缺陷点的半径、深度以及数量的变化对套管力学性能的影响程度不同; 王晓春等[17]在Ⅰ-Ⅱ复合型裂纹韧性断裂研究的基础上,初步尝试倾斜裂纹的失效评定图。

目前对输气管道承载能力的研究主要是针对半自动焊和手工焊,对全自动焊焊接工艺研究较少,尚无相关的试验数据。 笔者通过输送管段静水压爆破试验、SY/T 6477—2017 《含缺陷油气管道剩余强度评价方法》、GB/T 19624—2004《在用含缺陷压力容器安全评定》,研究全自动焊焊接工艺下环焊缝缺陷对管段极限承载能力的影响。

1 全自动焊工艺下环焊缝主要缺陷

全自动焊是指焊接热源的移动和送丝均由相应的机械装置完成,焊接过程中需要根据观察来调整设备控制的焊接方式。 全自动焊焊接工艺较半自动焊和手工焊对焊工操作技能要求较低,焊接缺陷的产生原因中设备因素较大,人为因素影响较少,有利于焊接质量的控制与管理[18-20]。

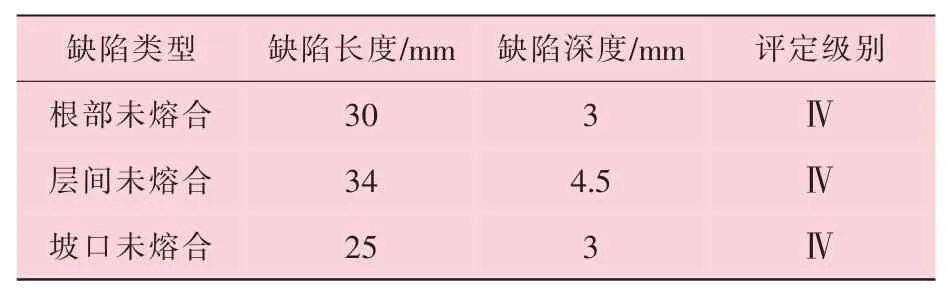

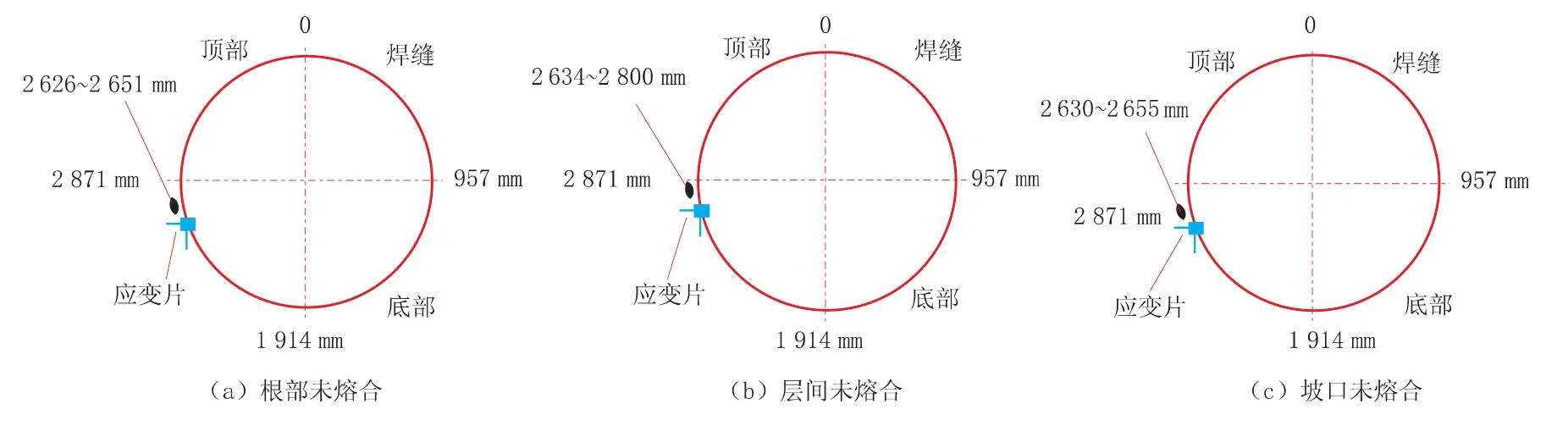

对真实服役的全自动焊焊接接头按照SY/T 4109—2013 《石油天然气钢质管道无损检测》 分别进行射线检测、磁粉检测和超声波检测,由无损检测结果得知,全自动焊接工艺下的环焊缝缺陷主要是焊接过程中产生的未熔合缺陷,分为根部未熔合、层间未熔合、坡口未熔合3 种类型 (如图1 所示),3 种未熔合缺陷检测状况见表1。

图1 全自动焊焊接接头3 种未熔合缺陷示意图

表1 全自动焊焊接接头3 种未熔合缺陷检测状况

未熔合缺陷主要是由于焊接时输入热量过低、焊接面未清理干净、有油污或铁锈、坡口形状不合理等造成的。 未熔合缺陷大都是以面状形式存在于环焊缝中,是除裂纹外最严重的一种缺陷。 未熔合缺陷的存在会减少焊缝有效截面积,使焊缝强度降低,塑性韧性下降,产生应力集中,并沿其边缘处向外扩展形成裂纹,最终导致焊缝整体开裂。

2 水压爆破试验

2.1 试验过程

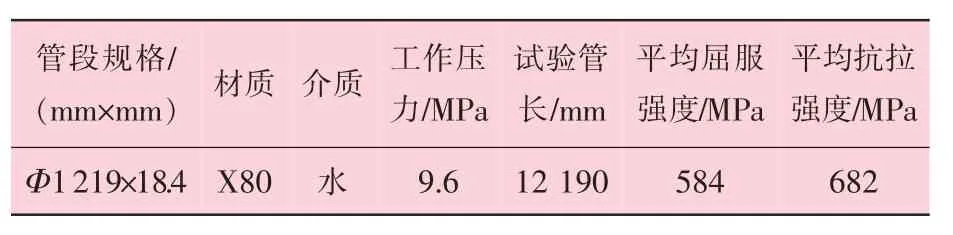

水压爆破试验按照SY/T 5992—2012 《输送管段静水压爆破方法》 对3 根分别含有根部未熔合、层间未熔合、坡口未熔合焊接缺陷的同规格某输气管线在役全自动焊焊接管段进行水压爆破试验,管段编号分别为 1#、2#、3#,管段试验参数见表2。 试验在油气输送爆破试验系统上进行,压力介质为水。 在试验样管两端焊上堵头,在堵头两端各焊上进水口、排气孔1 个。 试验管段长度为管段外径的10 倍,减少端部约束对试验结果的影响。

表2 管段试验参数

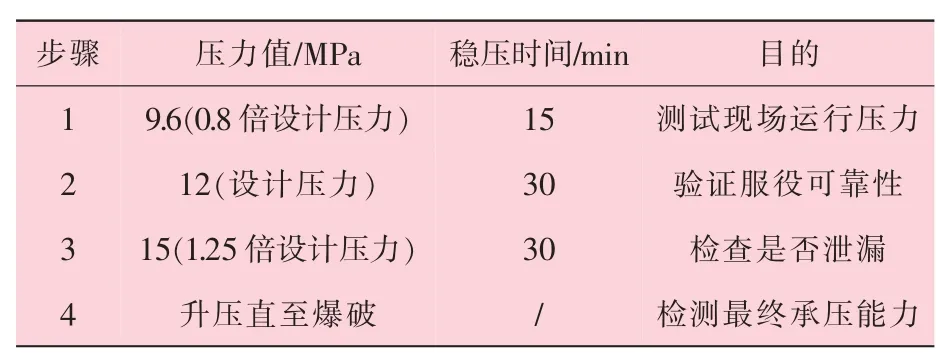

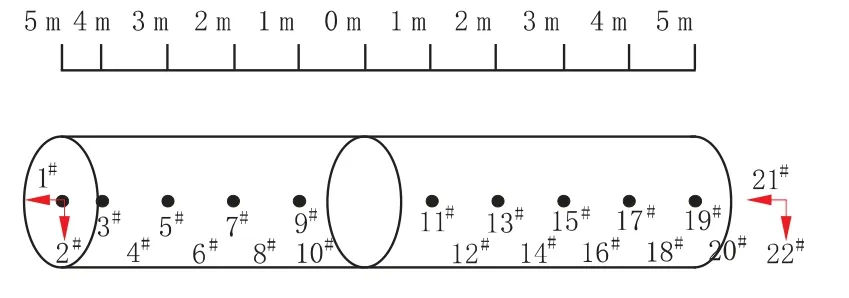

按照表3 试验方案进行升压、稳压及测试操作。 除此之外,在1#~3#管段的环焊缝焊接缺陷位置和母材位置粘贴应变片,母材上每隔1 m 安置一处应变片 (如图 2 所示),环焊缝处应变片安置在钢管的焊接缺陷处 (如图3 所示),检测缺陷、母材在水压爆破试验中的应变情况,并记录下试验管段各阶段对应的水压压力值。

表3 水压爆破试验方案

图2 管体应变片贴片位置

图3 环焊缝缺陷处应变片贴片位置

2.2 试验结果

试验用管段照片如图4 所示。 通过水压爆破试验对含有不同类型未熔合缺陷在役管段进行了应变测试,结果表明: 母材中心位置的应变最大,随着管内压力的增大,不断有应变片发生应变溢出,这与失效最终发生在母材的结果吻合。3 个管段爆破后照片如图5 所示。

图4 试验用管段照片

图5 3 个管段爆破后照片

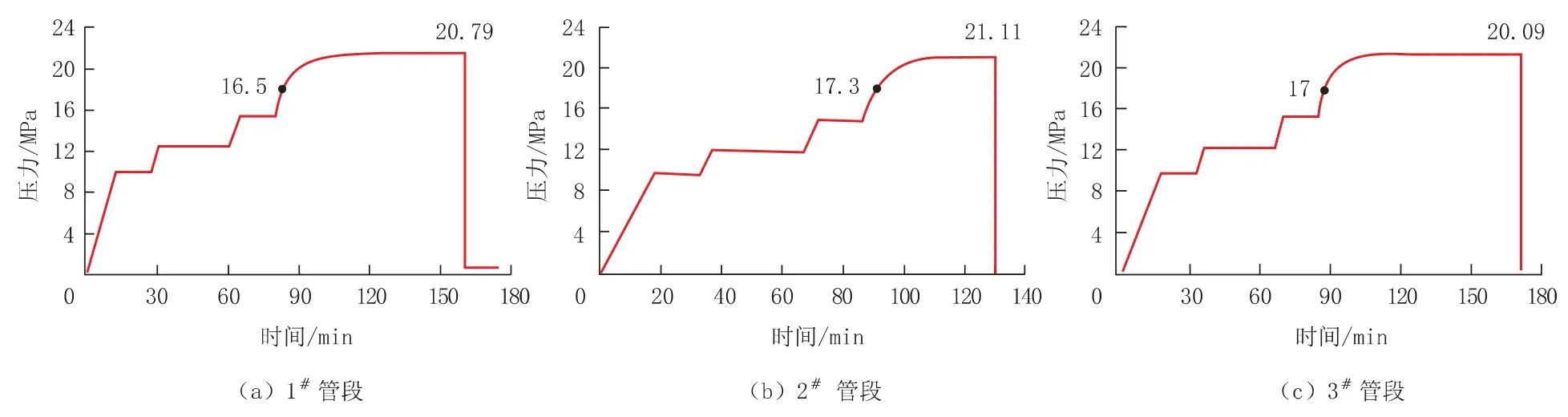

图6 3 个管段时间-压力曲线

3 个管段时间-压力曲线如图6 所示。 由图6可见,3 个管段爆破压力分别为 20.79 MPa、21.11 MPa 和20.9 MPa,管段并没有从缺陷处起裂。 从承受载荷角度分析,管段主要承受内压,因为两端焊上了堵头,整个结构可以简化为薄壁圆筒进行分析。 从弹性力学原理角度分析可知,薄壁圆筒所承受的环向应力是轴向应力的2 倍,因此管段轴向承受的载荷远远小于环向承受的载荷,且由于全自动焊环焊缝上的未熔合缺陷过小,未熔合缺陷在环焊缝处主要受到的是轴向应力,因此并没有对管段整体承载性能产生明显影响。

3 结果分析

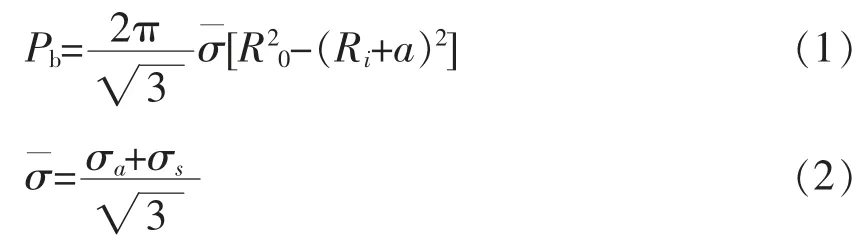

3.1 爆破压力的计算

未熔合缺陷是平面型环向裂纹缺陷,GB/T 19624—2004 《在用含缺陷压力容器安全评定》中对平面缺陷的分析评定方法在于确定裂纹起裂后,在裂纹发生延性稳定扩展至失稳临界尺寸过程中,构件所能承受的极限载荷 (爆破压力),其适用于环焊缝含未熔合缺陷的管段。 其管段的爆破压力由含缺陷压力容器安全评定可得,爆破压力 Pb可由公式 (1) 计算得到,即

(2)临床诊断冠状动脉旁路移植术中的应用进展。临床结合冠状动脉旁路移植术患者的疾病特点,运用冠状动脉CTA成像技术可以较好掌握机体胸部心脏大血管的具体解剖关系,从而准确判断是否适宜进行冠状动脉旁路移植术或者经皮冠状动脉介入术。若检查显示,患者合并经皮冠状动脉介入术的相关禁忌症,则可实施旁路移植术治疗方案,从而有效降低不必要的冠状动脉造影检查。

R0——外径,mm;

Ri——内径,mm;

a——缺陷深度,mm;

σa——抗拉强度,MPa;

σs——屈服强度,MPa。

根据上述含缺陷管段爆破压力计算方法,对在役全自动焊焊接管段的爆破压力进行了计算,并将计算结果与试验结果进行了对比。 3个含缺陷管段爆破压力计算值与试验结果对比见表4。

表4 3 个含缺陷管段爆破压力计算值与试验结果对比

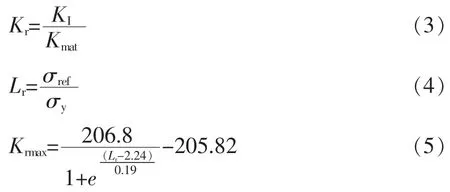

3.2 服役适用性评价

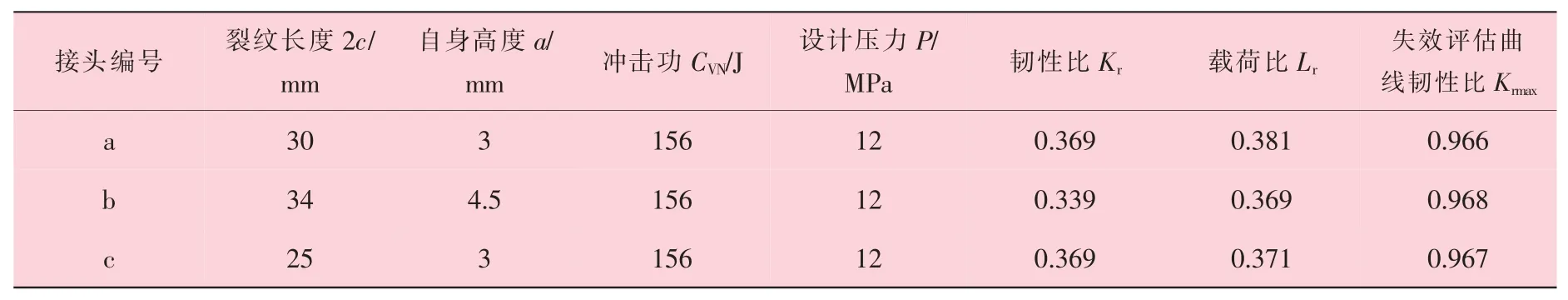

为了更加精确地对含缺陷油气管道进行分析,对其进行了剩余强度评价,国内主要采用SY/T 6477—2017 《含缺陷油气管道剩余强度评价方法》进行评价。 对未熔合缺陷进行评价时,根部未熔合和坡口未熔合缺陷看作表面型斜裂纹缺陷,规则化为半椭圆表面裂纹; 层间未熔合看作埋藏型斜裂纹缺陷,规则化为椭圆埋藏型裂纹缺陷; 未熔合缺陷规则化后可以看出缺陷主要受轴向应力影响。 3 种未熔合缺陷沿环向和径向投影分别为裂纹长度 2c 和自身高度 a。 另外,根据公式 (3)、公式 (4)、公式 (5) 分别计算出载荷比Lr和韧性比Kr以及临界韧性比Krmax,计算结果见表5。

式中: Kr——韧性比,无量纲;

Kmat——管段的断裂韧性,MPa·m1/2;

Lr——载荷比,无量纲;

σref——参比应力,MPa;

σy——材料的屈服强度,MPa;

Krmax——临界韧性比,无量纲。

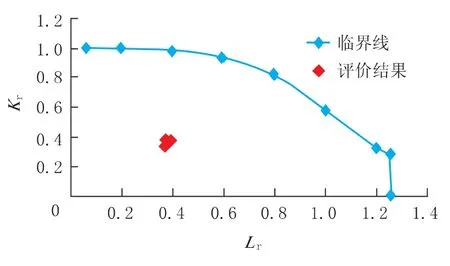

由表5 可以看出,3 种 未熔合缺陷处的韧性比Kr<Krmax。 缺陷服役适用性评价曲线如图7 所示。由图7 可以看出,3 种类型缺陷评估点在评估曲线以内,该缺陷可以接受。

表5 缺陷处韧性比计算与比较

图7 缺陷服役适用性评价曲线

4 结 论

(1) 全自动焊含缺陷环焊缝管段真实爆破压力均大于爆破压力的理论计算值。

(2) 含缺陷环焊缝的存在并没有对在役管段的整体承载能力造成影响。

(3) 3 种含缺陷环焊缝管段承压能力均在20 MPa 以上,满足现场运行压力9.6 MPa 以及设计压力12 MPa 的需求。

(4) 从受力分析、爆破压力计算和管段适应性评价方面分析,由于3 种未熔合缺陷过小且设计压力仅有12 MPa,缺陷并未对试验管段的爆破起推动作用,3 种缺陷均可以接受。

(5) 运用全自动焊焊接的在役管线拥有良好的承载能力,为确定新型焊接方法下含缺陷环焊缝对管道安全性所造成的影响提供了现实依据。