耐酸管环焊接头失效与安全评价研究进展

刘 硕

(宝山钢铁股份有限公司 中央研究院,上海201999)

0 前 言

石油天然气长输管道输送是油气资源便捷、高效、经济、安全的输送方式,随着工业与社会的飞速发展,能源需求越来越多,长输管道建设也得到跨越式发展。 在国外,油气输送管道建设起步较早,无论是陆地管线还是海洋管线,均已经构建了成熟的管网体系,直到现在,仍然以客观的速度增长。 在国内,油气管线建设尽管起步较晚,但发展速度非常快。 通过西气东输二线、三线以及中俄东线等大直径高输量X80 管道的建设,我国已经成为世界上高强度X80 管道保有量最多的国家[1-2]。 随着国家石油天然气管网集团有限公司的成立,未来我国管线的投资、规划、设计、建设与运营将统筹进行,这将大大提高管线输送效率,确保实现互联互通。

现场环缝焊接是管道施工建设的主要工序和关键环节,由于焊接加热与冷却的非平衡凝固与固态相变特征,使环焊接头成为整个管线系统的最薄弱环节,环焊质量与接头结构完整性对后续管线服役运营安全与潜在的失效风险具有重要影响[3-4]。 在役管线的失效破坏从本质上来说,是因为外部载荷 (包括应力应变、腐蚀介质、温度、磨料摩擦磨损等) 造成的失效破坏驱动力超过了与管道本身性能相关的失效破坏阻力。 所以,研究管道运行失效模式与管道本身性能的相关性,有助于从根本上掌握管道失效破坏的规律,并根据具体的服役条件制定安全运营保障对策[5]。

针对高压油气输送管线,服役过程中的失效破坏方式主要包括延性断裂、脆性断裂、疲劳开裂、应力腐蚀 (SSCC)、氢致开裂 (HIC) 等,特别是在含有H2S、CO2等腐蚀介质环境下,SSCC、HIC 经常与脆性断裂、疲劳开裂交互作用,将加速管道环焊接头的失效破坏[6]。 另外,管道施工环焊方法包括手工焊、半自动焊与自动焊,同一环焊缝在多层多道焊接过程中可以有很多种焊接工艺方法组合。 不同的焊接工艺得到的环焊接头对各种内外部载荷的适应性与失效模式的敏感性不同[7]。 所以,进行管道不同失效模式与安全评价研究,将有助于设计与施工单位进行焊接方法选择与焊接工艺优化,最终保证管线系统综合服役能力。

1 不同服役环境下的管线失效模式

管线管服役运行环境是一个非常复杂的系统,既包含了各种力学载荷,还包括不同来源的腐蚀介质、环境温度变化等。 环境施加的内外部载荷及其叠加作用,将造成管道系统特别是环焊接头损伤或失效破坏。 表1 所示为不同种类载荷引起的管线失效模式。 对于耐酸管线来说,腐蚀介质与内外部力学载荷共同作用引起的腐蚀脆断和腐蚀疲劳失效具有更加严重的破坏能力,需要引起更多的关注[5]。

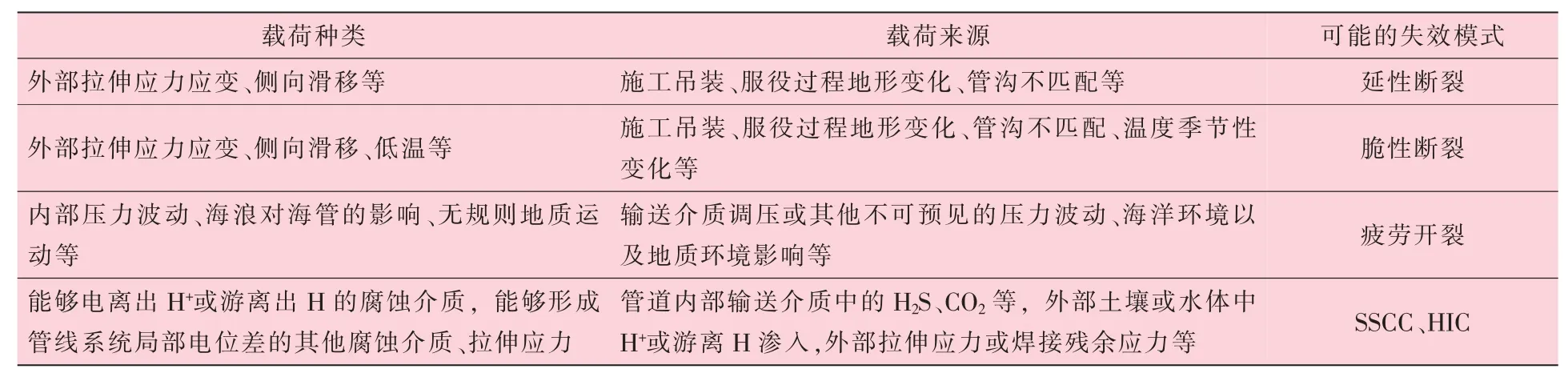

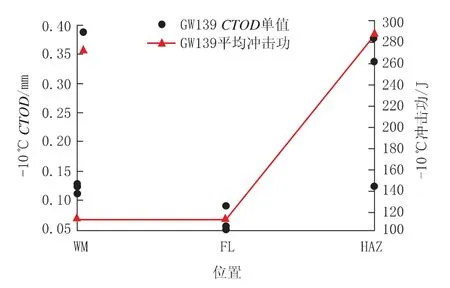

表1 不同种类载荷引起的管线失效模式

1.1 延性断裂

图1 管线管环焊接头延性失效断裂案例

一般来说,管线钢管及其环焊接头通过优化的冶金设计、工艺保证均具有良好的延性指标,表现为具有较高的延伸率和断面收缩率,以及较高的应变硬化指数等,在服役过程中延性断裂风险较小。 然而,近期北美管线市场发生了几起延性断裂失效事故,钢级包括X52~X70,起裂位置基本位于环焊熔合线,并沿着熔合线向焊缝内部扩展断裂[8],环焊接头延性失效照片如图1 所示。经过核查,所有事故管线焊接工艺评定、焊接施工过程、焊后无损检验等均满足标准要求。 初步分析认为,该系列事故是由于采用纤维素焊条手工焊接引起的接头实际强度失配以及HAZ 软化,在不可预见的纵向应力应变环境下共同造成的。业界专家建议: 对于非基于应变设计的管线,在可以预见存在纵向应力应变环境下,最好采用环焊缝高匹配,并通过管体母材成分设计改善以及焊接工艺实施避免接头软化。 同时,针对目前管线管现场焊接通用标准API 1104,建议增加环焊缝强度匹配和HAZ 软化的评价指标[9-10]。 然而,在酸性服役环境下,腐蚀介质的作用可能使延性断裂转化为脆性断裂,或者是两者交叉存在。

1.2 脆性断裂

管线管环焊接头脆性断裂是比较常见的一种失效模式,特别是高压天然气输送管线,脆性起裂后裂纹迅速扩展,在内部压力作用下难以快速止裂,经常造成灾难性后果,成为业界非常关注的技术话题。 当前,针对比较薄弱的管线管环焊接头,为了防止服役过程中脆性断裂事故的发生,一般采用断裂韧性 (KIC、CTOD、J 积分)和冲击韧性作为评价指标。 前者表征裂纹 (接头中的面缺陷统称) 起裂与稳定扩展能力,断裂韧性值越高,初始裂纹越不容易发生失稳扩展与断裂,接头越安全。 后者表征裂纹起裂后的止裂能力,冲击吸收功越高,裂纹扩展过程中越容易止裂。 管线管环焊接头断裂韧性与冲击韧性的影响因素很多,最主要的影响因素是接头区域微观组织类型和组织均匀性[11-12]。 即使焊缝金属的铸态组织,如果柱状晶内部为均匀分布的针状铁素体或贝氏体,韧性指标也较高。 在HAZ 区域,处于不同的焊接温度区间的微观组织存在很大的不均匀性,所以,韧性指标的波动也很大。

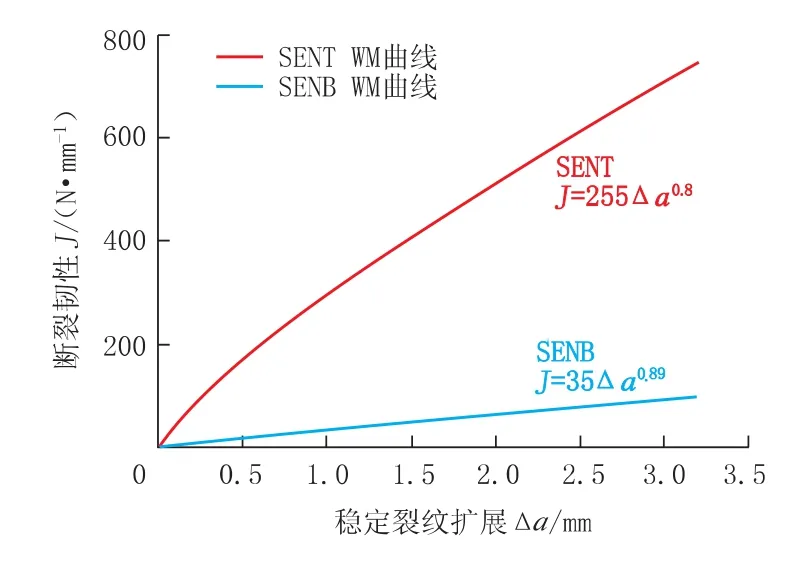

针对断裂韧性指标,不同的测试方法试验条件苛刻程度不同,所得到的结果保守度也不同,如图2 所示。 如果采用比较保守的试验评价方法并需要满足相同尺度的验收标准值,势必需要从材料设计、焊接工艺设计、质量控制等多方面保证,并增加设计和施工成本。 从合于使用 (fitness for purpose) 的角度考虑,适当降低试验评价方法的保守度,并满足管线服役条件与运行安全,可以大大降低成本,缩短建造周期。 当前,针对管线管环焊接头基于服役运营过程的合于使用性研究也在广泛开展[13-14]。

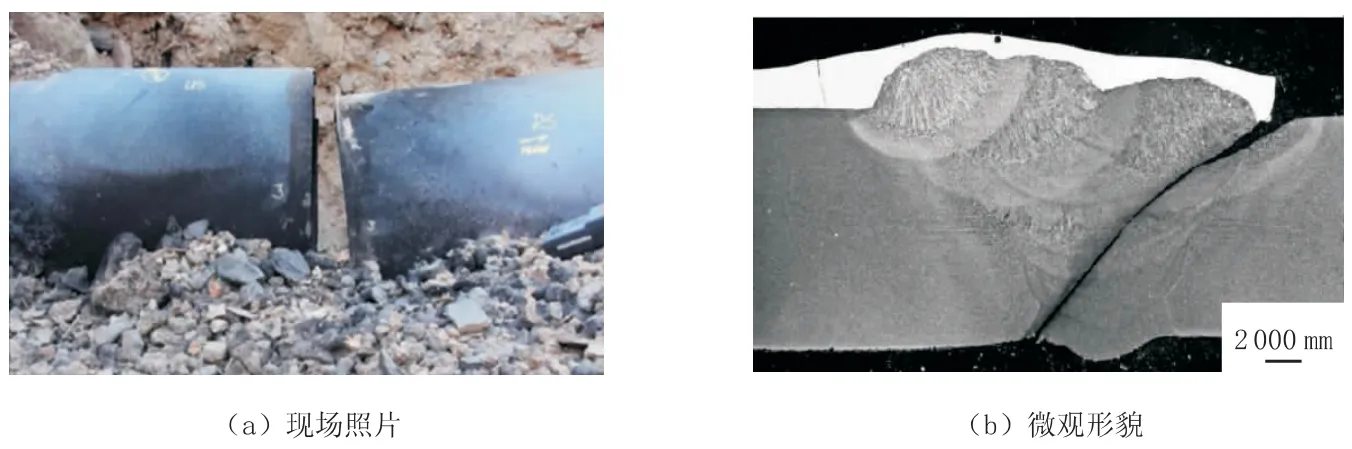

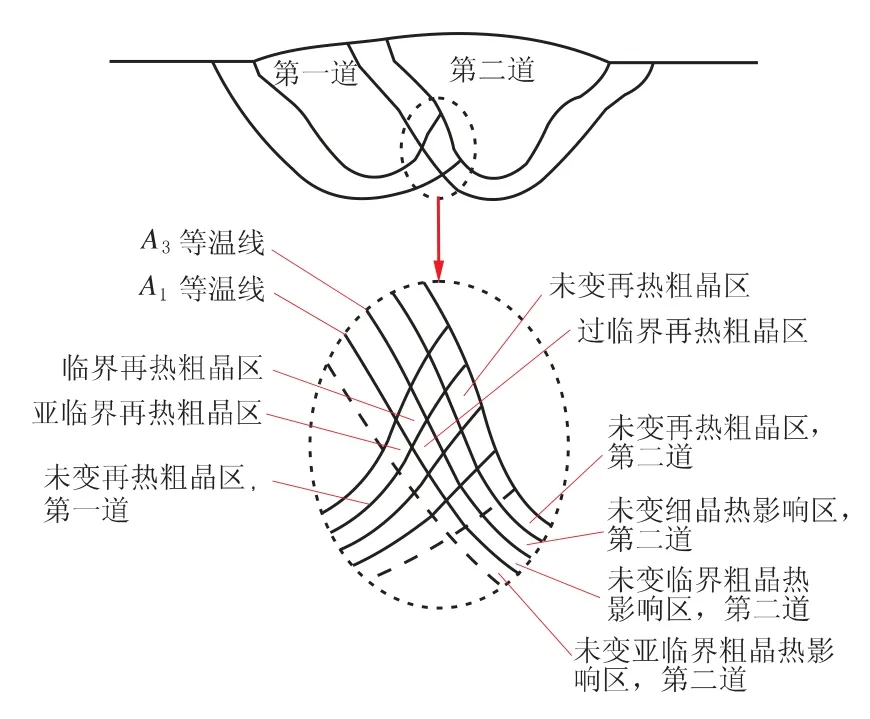

近年来,很多研究发现,管线管多层多道环焊接头HAZ 存在局部脆化区 (LBZs)。 在一次热循环焊接热影响区中,根据所受热循环峰值温度的不同,可以分为粗晶区 (过热区,CGHAZ)、细晶区 (正火区、相变重结晶区,FGHAZ)、临界区 (不完全重结晶区,IRHAZ) 和亚临界区(回火区,SCHAZ)。 其中,粗晶区处于自由能最高的非平衡态,也是整个热影响区最薄弱地带。大量研究表明,经过二次或多次热循环,粗晶区组织特征变化最大。 根据二次热循环峰值温度的不同,一次热循环粗晶区依次演化为: 未变再热粗晶区 (URCGHAZ,1 100~1 300 ℃)、过临界再热粗晶区 (SRCGHAZ,900~1 100 ℃)、临界再热粗晶区 (IRCGHAZ,700~900 ℃)、亚临界再热粗晶区 (SCGHAZ,700 ℃以下)。 二次热循环后形成的不同位置CGHAZ 特征区域如图3 所示。其中,临界再热粗晶区内将发生脆性组织转变,并成为整个焊接接头中的局部脆化区 (LBZs)[15-16]。局部脆化区可能不会使接头韧性指标整体降低,但促使韧性值出现不稳定性和一定波动,特别是CTOD 断裂韧性,在热影响区位置经常表现为离散分布,如图4 所示。 HAZ 位置 CTOD 值离散性远大于焊缝金属和熔合线位置。

图3 二次热循环后形成的不同位置CGHAZ 特征区域

图4 X70 管线管手工环焊接头不同位置CTOD 断裂韧性与冲击功

管道焊接接头局部脆化现象及其对接头韧性与管道系统整体结构完整性的影响引起了工业界的广泛关注。 国内一些高等院校、研发机构通过焊接热模拟方法进行系列二次热循环峰值温度下管线钢组织性能变化研究,主要侧重于制管双面埋弧焊接热影响区局部脆化行为[17-18]。 国外油气管线行业对管线管环焊接头局部脆化行为高度重视,近年来,Shell、Worleypasons、Statoil 等与Welspun、NSC、JFE 等管材供应商共同参与了DNVGL 策划的JIP 项目——“管线管直缝与环缝焊接接头局部脆化区 (LBZs) 韧性研究”,旨在通过运用统计学工具分析前期各参与方掌握的大量数据,并运用断裂力学与有限元方法建立SRA (structural eeliability assessment) 模型,评估接头局部脆化行为对结构完整性的影响,试图对直缝与环缝接头冲击与断裂韧性判定标准向宽松的方向进行修改[16]。 英国TWI 也在研究报告中明确了接头局部脆化区的存在,并探讨了其对接头整体性能的影响。

1.3 疲劳开裂

疲劳行为是材料或结构在循环载荷作用下发生的一种累计损伤过程。 金属材料基体的疲劳失效过程包括了疲劳裂纹萌生、稳定扩展与失稳断裂,其中第一阶段的裂纹萌生占据了疲劳寿命的大部分。 焊接接头疲劳行为与金属材料基体最大的区别在于焊接过程中产生了大量宏观或微观不连续初始疲劳裂纹源,无需裂纹萌生直接进入扩展阶段,由焊接结构设计因素和几何因素共同产生的应力集中加速了疲劳失效过程[5]。

多年来,国际知名学者与研究机构对金属焊接结构疲劳行为开展了大量研究工作,如:Gurney、Maddox、Kainuma、增渊兴一、董平沙等,均对影响焊接接头疲劳性能的主要因素以及接头寿命预测方法进行了研究。 其中,Gurney博士在TWI 工作期间的大量研究发现: 基本金属屈服强度和抗拉强度对焊接接头疲劳行为影响不大,在应用屈服强度为350~730 MPa 的结构钢进行疲劳试验时,其S-N 曲线均分布在同一窄带中,在寿命区间内具有基本一致的斜率。 因为不同强度级别焊接接头在加载过程中均形成了很大的应力集中,甚至超过了金属本身屈服强度,应力集中成为接头疲劳强度的主要影响因素。 焊接残余应力对结构疲劳强度与疲劳寿命的影响不显著[19]。

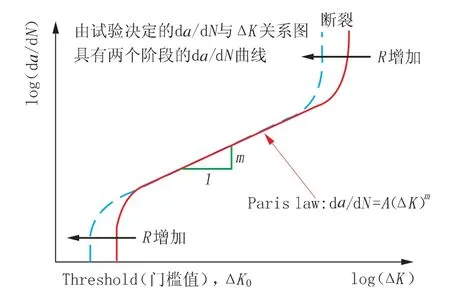

研究表明,影响焊接结构疲劳失效的主要因素包括接头区域应力集中、焊接缺陷形成的初始裂纹源、焊接残余应力、微观组织特征、尺寸因素与疲劳载荷特点等。 针对焊接接头疲劳失效特点,采用基于断裂力学的疲劳裂纹扩展速率法(FCGR) 进行接头疲劳行为与寿命评估更加合理。疲劳裂纹扩展速率与应力强度因子幅关系曲线如图5 所示。 管线管焊接接头服役过程中,特别是受到内部压力波动及海浪冲刷等疲劳特征载荷时,增加了接头疲劳失效概率。 当受到腐蚀介质共同作用时,特别是在低频率、高应力比条件下,腐蚀疲劳与SSCC 联合作用,将加速接头失效[5,20]。

图5 疲劳裂纹扩展速率与应力强度因子幅关系曲线

1.4 应力腐蚀与氢致脆化开裂

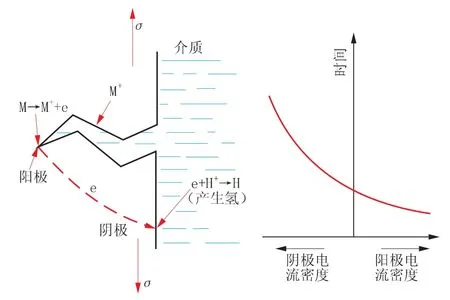

SSCC 是在拉伸应力 (外部载荷或焊接残余应力) 和腐蚀介质联合作用下产生的一种低应力失效破坏。 一般认为,SSCC 是由于材料内部电极电位差形成了原电池效应,并造成阳极溶解以及阴极氢致脆化共同造成的。 所以,SSCC 与HIC 经常同时发生作用,如图6 和图7 所示。 一般情况下,SSCC 由应力腐蚀临界应力场强度因子 (KⅠSCC,可以通过断裂力学的方法测得) 控制,当裂纹前端应力强度因子KⅠ>KⅠSCC时,就会发生应力腐蚀失效破坏。 当前,根据标准要求,一般应用NACE A标准溶液进行管体与接头应力腐蚀开裂敏感性评价。 然而,已有研究表明: 对于碳钢与低合金钢管而言,NACE A 标准溶液偏苛刻,因为对于H2S含量较高的输送介质,一般应用耐蚀钢管或双金属复合管输送至处理场站,经过处理的输送介质H2S 含量大大降低。 从合于使用的角度考虑,有必要开发新的符合实际使用场所的SSCC 试验溶液,降低评价结果的保守度[5,20]。

图6 应力腐蚀开裂机理

图7 氢致脆化开裂机理

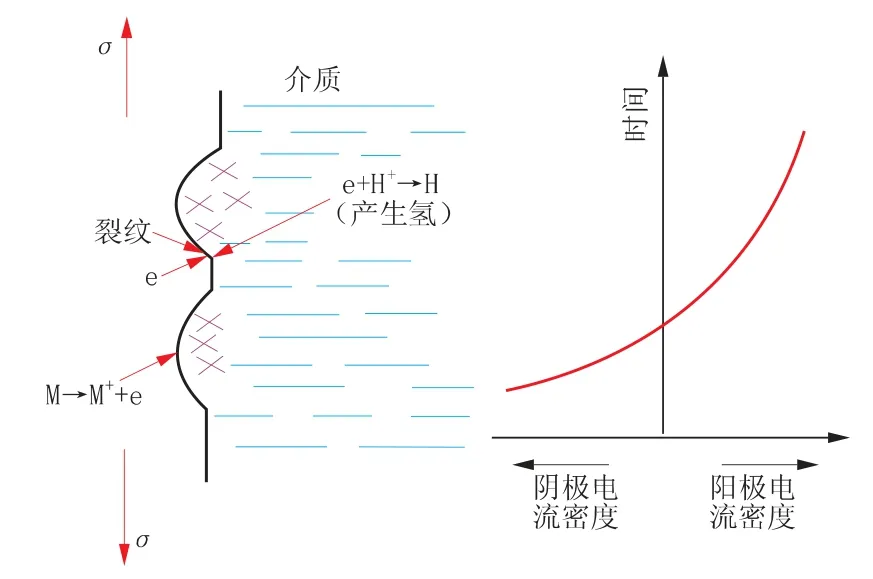

HIC 是一个非常复杂的过程,针对氢致脆化机理的研究也有很多。 一般认为: 金属材料或焊接接头中的氢原子在应力作用下容易向结构内部的三向应力集中区聚集,包括裂纹或缺口尖端、晶界或相界面、位错聚集处、应变集中处等,氢原子浓度增大,一方面可能由于内压力过大发生断裂,另一方面可以降低晶粒间结合力或相界面结合力,从而引起脆性断裂。 焊接接头中的氢可能来源于母材或焊接材料,也可能来源于外界环境。 当SSCC 与HIC 存在交互作用时,对接头的危害更大[5-6]。

2 耐酸管环焊接头安全评价

针对重要焊接结构服役运行安全,业界提出了工程临界评估 (ECA) 概念。 基于合于使用原则,以断裂力学、材料力学、弹塑性力学及可靠性系统工程为基础,在焊接结构中可能存在构件形状、材料性能偏差和缺陷的前提下,通过应力分析、断裂力学、材料试验、质量检查、无损探伤等科学分析,保证结构在服役期间不发生任何已知机制,如脆性破坏、疲劳时效、应力腐蚀等失效事故。 当前,基于 BS7910 标准的 ECA 评估方法得到业界广泛认可[21-22]。

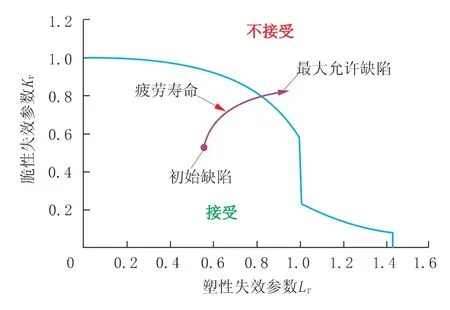

BS7910 评定方法以断裂力学为基础,采用失效评定图 (FAD) 进行评定。 根据断裂力学理论,当受载结构中存在裂纹等缺陷时,裂纹尖端将产生一个驱动力并导致裂纹扩展,该驱动力称为应力强度因子KⅠ,与结构所受载荷以及裂纹长度正相关。 材料或本身具有的韧性会在裂纹尖端产生一个抵抗裂纹扩展的阻力,即材料的断裂韧性。 当应力强度因子小于材料的断裂韧性的时候,裂纹处于稳定状态,不会发生扩展,否则,裂纹将一直扩展直到导致结构破坏。 基于BS7910 的ECA 安全评估,根据应用的数据多少,保守程度可分成 1~3 级,级别越高,需要的数据越多,保守程度越低[23]。

通过对含缺陷结构实际承受的载荷和缺陷所在位置、材料性能等进行分析,通过计算得到评定点横坐标和纵坐标,确定该点在FAD 图中的位置。 如果评定点位于坐标轴和FAD 曲线所包围的区域,该缺陷可接受,否则缺陷不可接受。典型的二级评定FAD 曲线如图8 所示。

图8 基于BS7910 标准的工程临界评估二级评定FAD 曲线

针对酸性服役环境下管线接头的ECA 评估,标准中没有酸性环境数据的输入路径。 一般认为,应用酸性环境下得到的材料或结构断裂韧性值作为输入条件,即可考虑酸性环境对接头整体安全的影响。 当前国内已经公开的报导中尚未发现关于酸性环境接头的断裂韧性评价。 在国外,DNVGL 与TWI 均尝试开展酸性环境管线管环焊接头断裂行为评价,图9 为DNVGL 针对X65MS耐酸管环焊接头进行的断裂韧性评价结果。 由图9可见,酸性环境下,断裂韧性指标显著下降,这可能与H+在应变集中条件下裂纹尖端的聚集行为致脆有关[14,24]。 该领域的研究工作需要持续深入开展。

图9 X65MS 耐酸管环焊接头酸性环境与空气环境断裂韧性评价结果 (DNVGL)

3 需持续开展的工作

为了保证油气输送管线系统整体安全,特别是在酸性服役环境下环焊接头脆性断裂、腐蚀疲劳以及SSCC 和HIC 交互作用的不利影响,同时兼顾设计、施工和运营成本,从合于使用的角度出发,今后需要持续开展以下研究工作:

(1) 基于不同的测试方法得到的断裂韧性值保守程度不同,需要深入开展不同测试方法合于使用性研究,同时对当前主流标准中要求的断裂韧性指标验收值的合理性进行探讨。

(2) 通过开展大尺寸或整管加载试验模拟使用环境,特别是对基于断裂力学的ECA 评估结果的安全性进行验证,从理论和试验两个维度保证管道系统的整体安全。

(3) 针对酸性环境与力学载荷耦合后对管道环焊接头性能的不利影响,需要进行系统研究,包括SSCC 与HIC 的相关性、NACE A 标准溶液的合于使用性、酸性环境断裂韧性指标的合于使用性、腐蚀疲劳行为及控制等。