7×××系铝合金厚板表层局部“色差”缺陷原因分析

王瑞雪

(西南铝业(集团)有限责任公司,重庆401326)

0 前言

7×××系(Al-Zn-Mg-Cu)铝合金是在Al-Zn-Mg 系铝合金基础上添加Cu 元素发展起来的[1],由于具有高强度、良好的成形性能和焊接性能,目前已广泛应用于轨道车辆、大型建筑物和航空航天领域[2-4]。由于其淬火敏感性低,适用于大规格厚板及锻件的生产,特别是7×××系预拉伸厚板已广泛用于美国的第四代战斗机F22和F35的主体构件中,并大量应用于Boeing777客机中,主要用作飞机的机身框架、翼梁和尾翼等部件[5]。

当7×××系铝合金厚度截面出现局部“色差”现象时,会使材料强度、硬度、疲劳等性能明显降低,对产品最终使用寿命产生严重影响。因此,本文对7×××系铝合金厚板截面局部“色差”缺陷进行分析,查找其产生的根本原因,并提出针对性的解决措施。

1 样品来源及检测设备

从某厂取了一个120mm 厚的7×××系(Al-Zn-Mg-Cu)铝合金板材。据了解,该厂对试样进行低倍氧化膜检测时,发现样品受检面靠板材表面存在深度约4mm的“局部色差”现象。

检测分析设备为莱卡金相显微镜、日立S-3400扫描电镜、牛津能谱仪、HVS-5小负荷维氏硬度计及Sigma 2008数字涡流金属电导仪。

2 电镜观察及性能测试

2.1 显微组织观察

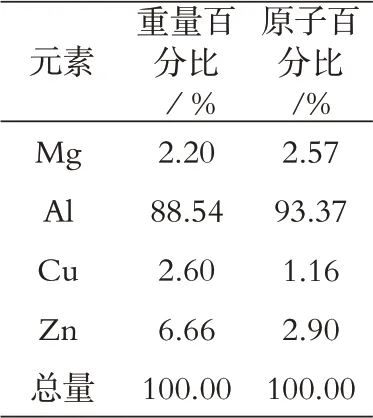

在样品“色差”部位取样磨制高倍试样,其典型显微组织见图1;样品的电镜形貌如图2所示,能谱结果见表1、表2。由图1可知,样品未见冶金缺陷,未见过烧现象;由图1、图2可知,样品正常部位组织均匀,“色差”部位较正常部位析出相数量偏多。能谱结果显示,样品“色差”部位与正常部位微区成分相差不大。

表1 色差部位能谱结果

表2 其余部位能谱结果

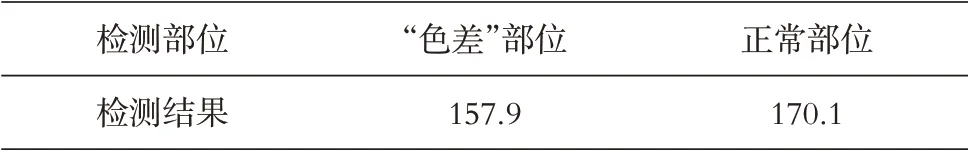

2.2 维氏硬度测试

在样品“色差”部位取样进行维氏硬度检测,检测结果见表3。由表3可知,样品“色差”部位维氏硬度值比正常部位低12.2HV。

表3 维氏硬度检测结果(HV/5/15)

2.3 电导率测试

对样品“色差”部位及正常部位表面进行电导率测试后发现,“色差”部位的电导率值在43.2~44.0%IACS范围之间,正常部位电导率值在42.6~42.9%IACS 范围之间;相比之下,“色差”部位比正常部位电导率值偏大,且电导率值波动较大。

3 分析与讨论

3.1 硬度差异分析

高强度铝合金厚板在淬火过程中,由于局部冷却水流量不同等因素的影响,导致冷却过程中粗大淬火平衡η相在晶界、亚晶界及弥散相上不均匀形核长大。这些淬火平衡析出相的形成消耗了合金中大量溶质原子,使得溶质原子融入溶剂晶格的数量减少,引起溶剂晶格的畸变减小,导致合金淬火态强度及硬度降低。同时,也使得后续时效过程中合金时效强化析出相的数量减少,导致合金时效态硬度下降,合金表现出一定的淬火敏感性[6-8]。

3.2 电导率差异分析

电导率不仅反映了合金的导电能力,而且与材料的成分和内部组织有关。合金的过饱和固溶程度越高,晶格畸变程度越大,电子散射越严重,使合金的电导率呈下降趋势[9]。在淬火过程中“色差”部位发生脱溶分解,使得合金的过饱和程度大大降低,晶格畸变程度降低,电子散射减弱,进而使得合金淬火态“色差”部位的电导率升高。

随着时效过程的进行,淬火得到的过饱和固溶体将逐渐析出溶质原子形成GP 区、过渡相和稳定相,使合金的晶格畸变减小,内应力降低,电子运动变得容易,合金电导率增加[9]。相对于正常部位而言,“色差”部位在淬火过程中消耗了部分溶质原子,大大降低了合金的过饱和程度,降低了晶格畸变程度,降低了电子散射程度。在后续的时效过程中,其仍然保持相同的规律,便使得合金时效态“色差”部位电导率升高了。

3.3 机理分析

铝合金淬火与钢铁淬火一样,同样存在一个临界冷却速率。冷却TTP曲线如图3所示[1]。

当合金淬火冷却速率高于临界值时,合金通过淬火敏感温度区间的时间少于固溶体分解产生析出相所需的时间,过饱和固溶体来不及发生脱溶析出,有效地将合金的高温状态以过饱和固溶体的形式保留至室温,为后续的时效提供了最佳的状态,这有利于合金获得良好的组织和性能匹配。但当淬火冷却速率低于临界值时,合金通过淬火敏感温度区间的时间多于固溶体分解产生析出相所需的时间。由于合金溶质原子在淬火敏感温度区间内扩散较快,合金的析出动力学较大,因此合金过饱和固溶体将会在淬火冷却过程中发生脱溶析出,然后在合金晶界和晶内析出大量的粗大平衡相η。这些平衡相的析出消耗了大量的溶质原子,大大降低了合金固溶体的过饱和度,减少了时效过程中形成时效强化析出相的数量,导致合金硬度和强度的下降,电导率升高[6-8]。

由此可知,7×××系铝合金厚板表层出现的固溶淬火脱溶现象主要与试样表层淬火冷却速度不均匀有关。试样在加热炉淬火出炉时,设备根据产品厚度设置进行淬火水量控制,调节淬火水量与厚度表面之间的距离,形成如图4所示的淬火冷却形貌。试样表面各点淬火冷却速度基本相同或相差不大,试样表层组织均匀。当试样加热炉淬火水量与厚度表面之间的距离出现如图5所示的形貌时,试样表面会出现部分区域水量较大(冷却速率较大)及部分区域水量较小(冷却速率较小)的现象,使得试样表层出现局部脱溶现象。

4 结论

(1)7×××系铝合金厚板表层局部“色差”部位比正常部位析出相数量偏多,硬度偏低,电导率偏高。能谱结果显示,样品“色差”部位与正常部位微区成分相差不大。

(2)7×××系铝合金厚板表层局部“色差”缺陷的形成是由于板材表面固溶淬火过程发生局部脱溶现象导致的。

(3)解决7×××系铝合金厚板表层局部“色差”缺陷的关键是控制板材表面各个区域水流量,保证板材表面冷却的均匀性,防止板材出现局部脱溶现象。另外,可通过二次固溶淬火的方式对已经出现此缺陷的试样进行处理,以达到满意的效果。