4004/3003/4004铝合金复合钎焊板包覆率研究

周 劲,张 戬

(西南铝业(集团)有限责任公司,重庆401326)

0 前言

铝合金复合钎焊板是一种高附加值的层状金属复合材料,具有重量轻、耐腐蚀、导电导热性能好、钎焊性能优良等优点[1],被广泛应用于汽车、工程机械、家用电器、空气分离设备、空压机中各种散热器、冷凝器、蒸发器等领域[2]。铝合金复合钎焊板主要是通过热轧复合的方式进行生产,即将两种或多种牌号的铝合金板坯叠放在一起,在高温加热后,采用大轧制变形量产生的剧烈塑性变形作用和高温热效应,使其产生冶金结合,从而获得复合板材。4004/3003/4004钎焊板中包覆层4004合金熔点为550~583℃,基体3003合金熔点为643~654℃,4004合金比3003合金熔点低60℃以上[3]。4004/3003/4004钎焊板是较好的铝合金复合钎焊板。

复合钎焊板的包覆率是指单面钎料包覆层厚度占总厚的百分比[4]。这是一个非常重要的性能指标,直接影响钎焊过程能否成功。若包覆率过小,钎焊时钎料就会供应不足,造成虚焊或假焊,影响热交换器的传热性和坚固性,严重时就会造成产品报废;包覆率过大,芯材的厚度就相对较小,在钎焊时往往难以支撑热交换器的重量以及夹具的压力,从而发生坍塌[5]。因此,多大的包覆率能够既保证有充分的钎料供应而又不会出现灾难性的坍塌现象,是一个极其重要的问题。除此之外,复合钎焊板包覆率的稳定性,也是衡量复合板质量的重要标准,包覆率的稳定性直接影响钎焊板的钎焊性能和钎焊质量。国内外标准对包覆层厚度及包覆率都作了严格的规定[6]。

本文对4004/3003/4004铝合金复合钎焊板包覆层厚度分布情况及包覆率的变形规律进行研究,以期找到满足金属复合板包覆率要求的关键因素,为实际生产提供理论指导和支持。

1 实验材料及方法

1.1 试验材料

基体为3003铝合金,包覆层为4004铝合金,二者的化学成分见表1。

表1 试验材料化学成分(质量分数/%)

1.2 包铝工艺

包覆率主要按照用户所需的包覆层厚度中限进行设计:2.0mm 厚的产品包覆层厚度为200~250μm(中间包覆率11.25%),0.8mm 厚的产品包覆层厚度为80~130μm(中间包覆率13.13%),1.2mm 厚的产品包覆层厚度为160~200μm(中间包覆率15%),0.6mm 厚的产品包覆层厚度为80~130μm(中间包覆率为17.5%)。根据上述4种产品的包覆率要求,按照体积不变定律设计包覆层和基体轧制过程等变形量,并参照下列公式计算包覆层板坯厚度:

以基体厚度300mm 计算出初始包覆层板坯厚度,并取整数值,最终选定4004包覆层板坯厚度为44mm、53mm、65mm、80mm。

将两种合金分别在室温下铣面,铣削后的铸块表面不允许有粘铝、起皮、气孔、夹渣、表面裂纹和疏松等缺陷。包覆层4004合金和芯材3003合金均需热轧至相应的厚度。为避免铣刀痕、粘铝等缺陷影响产品复合质量,芯材采用热轧基体(热轧至厚度300mm)。对热轧基体和包覆层板坯进行蚀洗,将表面清洗干净。其蚀洗工艺如下:10%NaOH 水溶液浸洗5min→室温流动水冲洗→室温20%硝酸溶液中和→室温流动水冲洗→吹干或擦干。

经过表面预处理之后,将合金按照4004-3003-4004的顺序叠放成三明治状(如图1所示),并用钢带加以固定,防止加热过程中发生搓动和杂物附着复合面。

1.3 复合工艺

热轧是复合的关键工序,复合钎焊板的生产工艺如图2所示。将包覆后的三明治铸块加热后,控制其总变形量下的复合结合力,完成复合后按3003合金轧制工艺进行稳定轧制。

2 实验结果及分析

2.1 包覆层厚度均匀性研究

复合钎焊板的包覆率在轧制过程中受许多因素的影响。这些因素可以分成两大类,第一类属于芯、皮材本身性能的影响因素,包括芯、皮材的化学成分、抗力配比以及热力学条件,即轧制温度、轧制速度和压下率等;第二类属于轧制过程中的条件、状态等影响因素,包括轧制时芯材与皮材的复合前包覆率、轧辊及轧件的几何尺寸、润滑条件等[7]。

在厚度2.0mm 和1.2mm 的冷轧成品卷材头部、中部、尾部各切取1块试样,将其边部切去30mm 后,再沿带材宽度方向平均分成5等份,依次标号为1、2、3、4、5,其A 面为轧制下表面。对试样进行包覆层均匀性检测,厚度为2.0mm 和1.2mm产品的包覆层情况分别如表2和表3所示。

表2 2.0mm厚的产品包覆层厚度分布情况

将表2中厚度为2.0mm产品的包覆层厚度按宽度方向绘制散点图,其分布情况如图3所示。

表3 厚度为1.2mm产品的包覆层厚度分布情况

将表3中厚度为1.2mm产品的包覆层厚度按宽度方向绘制散点图,其分布情况如图4所示。

从图3和图4可以看出,产品进行复合轧制后其包覆层厚度沿板带宽度方向上分布是不均匀的,包覆层最厚的地方在靠近板材的边部,往中间包覆层厚度逐渐减小直至稳定,这主要是归因于沿板宽方向上的单位压力不均导致边部和中部的金属流动不一致。

采用Minable 软件对表2和表3中的A面和B面包覆层进行T 配对检验,分析A、B 面包覆层厚度的差异性,其中厚度为2.0mm 产品A面-B 面的配对T结果如表4所示。

表4 厚度为2.0mm产品A面-B面的配对T

平均差的95%置信区间:(-8.13,-1.05)。

平均差=0(与≠0)的T 检验:T 值=-2.78,P 值=0.015。

其平均差的95%置信区间为:(-8.13,-1.05),不包含0值,且0.01<P值<0.05,则A面与B面存在明显差异,但差异并不特别显著。观察其均值情况, A 面 包 覆 层214.14μm<B 面 包 覆 层218.73μm,因此轧制下表面包覆层厚度略低于其上表面包覆层厚度。其上下表面包覆层厚度差异可能是由铸锭自重、轧制参数、上下表面温差等影响因素造成的。

同理,对厚度为1.2mm 产品进行包覆层厚度的差异性分析,其中厚度为1.2mm 产品A面-B 面的配对T结果如表5所示。

表5 1.2mm厚产品A面-B面的配对T

平均差的95%置信区间:(-5.42,2.56)。

平均差=0(与≠0) 的T 检验:T 值=-0.77,P 值=0.454。

其平均差的95% 置信区间为:(-5.42,2.56),包含0值,且P 值>0.05,则A 面与B 面包覆层厚度并无显著性差异,即可视为A、B 面包覆层厚度相同。观察其均值情况,A 面包覆层174.29μm约等于B面包覆层175.73μm。

从厚度2.0mm和1.2mm产品的A、B面包覆层分析结果看出,2.0mm厚的产品A、B两面包覆层厚度存在细微差异,但差异并不特别显著;而1.2mm厚的产品A、B两面包覆层厚度无明显差异。因此,在工厂生产中设计上下表面包覆层板坯厚度时,可以将A、B两面的初始包覆板厚度设计为相同的。

2.2 复合前后包覆率变化研究

为了研究复合钎焊板包覆率变化规律,将不同初始包覆率的坯料经相同的工艺进行轧制后,检测其最终包覆率数值,检测结果如表6所示。

表6 包覆率变化情况

对表6的实验结果进行回归分析和方差分析,找出不同初始包覆率与最终复合包覆率变化的规律。

2.2.1 回归分析

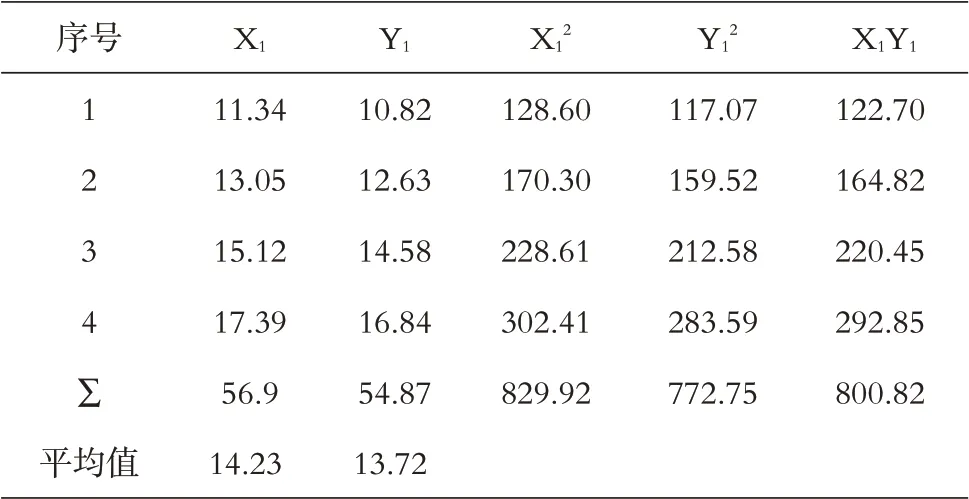

设X为复合前的初始包覆率,Y为复合后的包覆率,根据表6实测数据,列出表7所示的回归方程计算表,并进行计算:

所以回归方程式为:Y=-0.348+0.989X

表7 回归方程计算表

2.2.2 方差分析

(1)计算各种波动平均和及自由度

(2)方差分析

表8 方差分析表

方差分析如表8所示。从表8中可以看出,F>F0.01(1,2)。方差分析表明,Y 与X 之间有高度显著的回归直线关系,能够反映一定的客观规律,即:

Y(实际包覆率)=-0.348+0.989X(初始包覆率)

(3)回归方程相关系数检验

f=4-2=2,查相关系数检查表:

说明回归方程在α=0.01水平上相关性高度显著,配置的回归直线方程是合理的。

3 结论

(1)在整个轧制过程中,复合钎焊板包覆层厚度沿板宽方向分布不均匀,边部变化大,中间变化小。

(2)复合钎焊板受铸锭自重、轧制参数等回素的影响,上、下包覆层厚度可能会出现一定的差异性,但差异并不特别显著。因此生产过程中,上、下包覆层可选择厚度相同的板坯进行包覆。

(3)复合钎焊板包覆层与芯材在轧制过程中的变形程度是不一致的。经过对试验数据的分析,研究了初始包覆率对实际包覆率的影响规律,利用回归方程式的推导,可以得出包覆率的变化规律为:实际包覆率=-0.348+0.989×初始包覆率。