转速、焊速对6061-T6铝合金搅拌摩擦焊性能的影响

康 铭,孙 巍,李鹏伟,申 智,鄂英凯

(辽宁忠旺集团有限公司,辽阳111003)

0 前言

6×××系铝合金是Al-Mg-Si系可热处理强化铝合金,具有良好的塑性和耐腐蚀性,广泛应用于航天航空、核工业、轨道交通等领域。铝合金材料的搅拌摩擦焊(FSW)技术是一种固相连接方法,其接头性能优于传统熔化焊接接头性能,且具有无热裂纹、变形及残余应力较小等特点[1-3]。因此,搅拌摩擦焊技术被广泛用于铝合金的生产制造中。

对于6061铝合金的搅拌摩擦焊接已有一些研究[4-6],这些研究都基于中厚板材,而关于薄板(厚3mm)的焊接研究较少。本文针对3mm 厚6061-T6铝合金板材搅拌摩擦焊工艺进行了研究,探讨不同的旋转速度、焊接速度对其焊接性能的影响,并对在焊接过程中出现的“S”线缺陷提出了相应的预防措施。

1 试验材料与方法

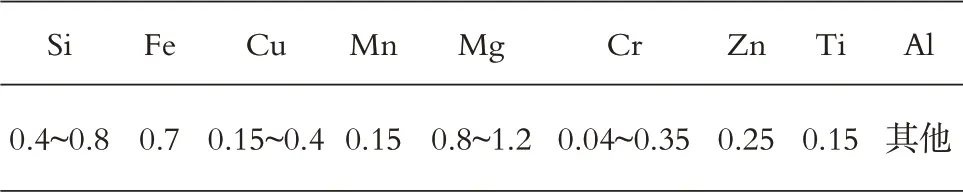

焊接试板采用公司自主生产的6061-T6铝合金板材,板材尺寸规格为150mm×500mm×3mm,化学成分见表1,母材力学性能见表2。

表1 6061-T6板材化学成分(质量分数/%)

表2 母材的力学性能

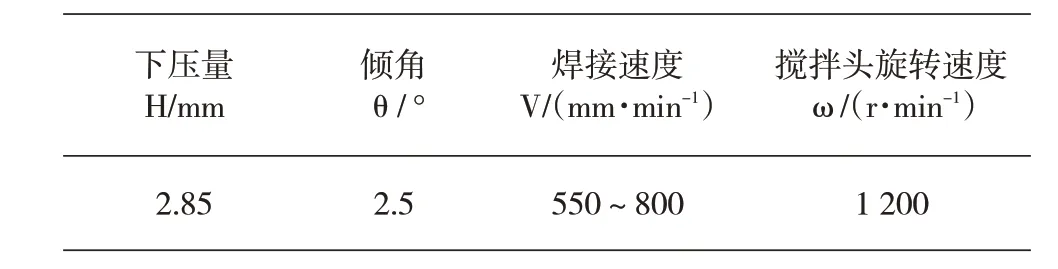

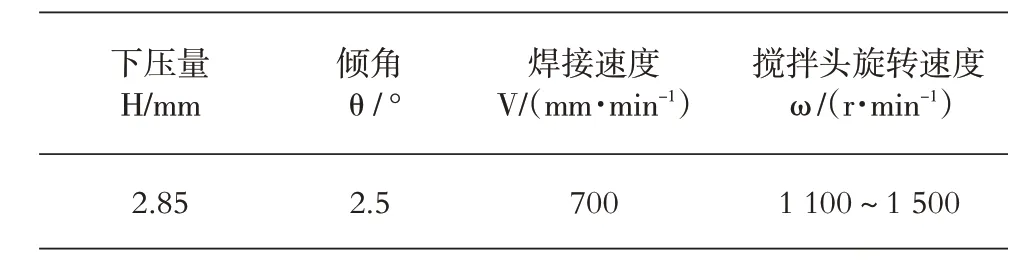

试验设备采用HT-JM16×30/2二维龙门搅拌摩擦焊机,选用带螺纹的锥形搅拌头,搅拌头轴肩直径为12mm,搅拌针根部直径为4mm,针长为2.75mm。焊接形式为对接,焊接方向平行于挤压方向,采用机械方法清理表面氧化膜及油污。搅拌摩擦焊搅拌头旋转速度固定,改变焊接速度,具体参数见表3。固定焊接速度改变搅拌头转速,具体参数见表4。垂直于焊接方向截取金相试样,经砂纸打磨和机械抛光后,用10%NaOH水溶液试剂腐蚀。使用蔡司光学显微镜观察接头组织形貌。按照GB/T 2651-2008使用岛AG-X100KNH 型电子万能试验机对母材和焊接试样进行拉伸试验,每组测试3个试样,取其平均值作为试验结果。

表3 固定搅拌头转速改变焊接速度的工艺参数

表4 固定焊接速度改变搅拌头转速的工艺参数

2 试验结果及分析

2.1 拉伸性能

在上述工艺参数下得到的6061-T6焊缝力学性能见表5。从表中可以看出,在转速较高(1300、1400、1500r/min)时,接头抗拉强度随转速的增加而减小;而转速较低(1100r/min)时,接头抗拉强度同样较低。转速为1200r/min时,接头抗拉强度最高。分析原因为:转速较高时,搅拌摩擦作用增强,产热功率较大,焊接热输入能量过大,焊缝温度过高,焊缝组织粗化,抗拉强度低;当转速较小时,焊接热输入变小,导致塑性状态的金属体积减少,焊缝金属的流动性变差,从而降低焊缝的力学性能;但是当转速不变而焊接速度在550~750mm·min-1范围内变化时对焊缝力学性能的影响不大,焊缝的力学性能可以达到母材的79.57%~81.16%。只有当焊接速度增加到800mm·min-1时,焊缝的强度才有明显的下降。这是因为随着焊接速度的增大,搅拌头与金属材料之间的摩擦产热不足以使金属产生充分的塑性流动,使得焊缝的力学性能降低。

图1为不同搅拌头转速和焊接速度下的抗拉强度变化曲线。从图中可以看到搅拌头转速对焊接接头的力学性能影响较大,焊接速度对焊接接头的力学性能影响较小。从试验结果可见,在未经任何焊后热处理时,将焊接速度控制在700mm·min-1、搅拌头的旋转速度为1200r·min-1时,3mm 厚 的6061-T6铝合金焊缝的强度最高达到251.608MPa,达到了母材的81.16%。搅拌头旋转速度保持在1200r·min-1时焊接的工艺窗口较宽。

表5 不同焊接参数下的力学性能

图2为不同搅拌头转速拉伸试样断裂位置,图3为不同焊接速度拉伸试样断裂位置。从图中可以看到,在搅拌头不同旋转速度下,拉伸断裂试样断裂的位置并不规则,断裂的位置分别在前进侧热机影响区、焊缝中心处、后退侧热机影响区处;而不同焊接速度的拉伸断裂试样的断裂位置均在后退侧热机影响区处。

2.2 弯曲性能

根据GB/5173要求,对不同搅拌头转速和焊接速度下的搅拌摩擦焊接接头进行背部弯曲试验,弯曲直径为34mm,弯曲角度为150°,试验结果如图4所示。由图4可知,不同搅拌头转速、焊速条件下焊接接头都表现出了良好的弯曲性能。这是因为搅拌摩擦焊过程中热输入量相对传统弧焊较低,焊核是在动态再结晶条件下形成的,焊核晶粒多为几个微米尺寸的等轴晶[7],在此参数范围内搅拌摩擦焊接接头虽表面形貌和金相组织有所差异,但焊缝内部都无缺陷产生,表现出了良好的弯曲性能。

2.3 接头宏观组织

图5是不同搅拌头旋转速度下焊缝的表面宏观形貌。可以看出,焊缝表面成形良好的同时,随着焊接过程中搅拌头转速的增加,焊缝表面逐渐变得粗糙。在焊接速度一定的情况下,搅拌头旋转速度越大,单位长度上热输入越大,导致部分金属粘附于搅拌针轴肩下。粘附金属与板材表面相互作用使焊缝金属表面粗糙度增大。

图6是不同焊接速度下焊缝的宏观表面形貌。可以看出,在焊缝表面成形良好的同时,随着焊接过程中焊接速度的增加,焊缝表面轴肩压痕的距离逐渐变大。

不同转速下焊缝宏观金相组织如图7所示。从图中可以看到,当焊接速度为700mm·min-1、搅拌头旋转速度在1100~1500r·min-1时均可获得无缺陷的焊缝,同时随着搅拌头转速的增加,焊缝中“S”线缺陷逐渐减少。说明焊接过程中随着搅拌头转速的增加,单位焊接热输入增大,塑化金属向焊缝下部流动的趋势增强,可以更加充分地粉碎焊前对接处的氧化膜,同时减少焊接过程中氧化膜的形成。

不同焊接速度下焊缝的宏观金相组织如图8所示。从图中可以看到当搅拌头的转速为1200r·min-1时,焊接速度在550~800mm·min-1范围内均可获得无缺陷的焊缝。焊接速度越小,单位长度焊缝上搅拌头旋转的圈数越多,导致由搅拌针表面螺纹向搅拌针端部流动的塑性金属越多,因此可以充分地粉碎焊前对接处的氧化膜,并减少焊接过程中氧化膜的形成。

3 结论

(1)将3mm厚的6061-T6铝合金板材搅拌摩擦焊的焊接速度控制在700mm·min-1、搅拌头的旋转速度为1200r·min-1时,焊缝的强度最高达到251.608MPa,达到了母材的81.16%。搅拌头旋转速度保持在1200r·min-1时焊接工艺窗口较宽。

(2)搅拌头转速对焊接接头的力学性能影响较大,焊接速度对焊接接头的力学性能影响较小。

(3)焊接速度不变而提高搅拌头的旋转速度、搅拌头的旋转速度不变而减小焊接速度能够减少焊缝中的“S”线缺陷。