汽车车身与外饰件色差控制

夏绍伟 陈燕君

上汽通用五菱汽车股份有限公司 广西柳州市 545007

1 引言

随车中国汽车工业的不断发展,消费者对于汽车外观质量的要求越来越高,汽车车身与外饰件颜色一致性也越来越受到消费者的关注和重视。同时,现代汽车车身涂装也呈现出多样化和个性化的发展方向,从耀目变换的金属闪光漆到魅力无限的珠光漆,种类繁多的油漆种类和颜色给消费者有了更多的选择空间,但是对于所有的汽车生产商也会面临着同一问题,如何控制车身与外饰件之间颜色一致性。

2 色差产生原理、色差的定量表示及色差测量方法

2.1 颜色色差的定量表示

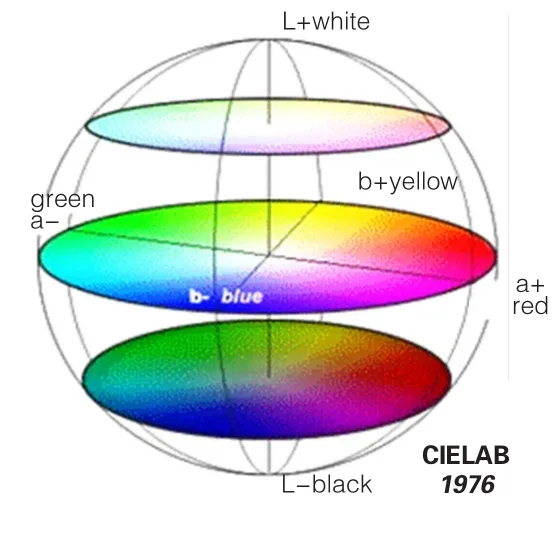

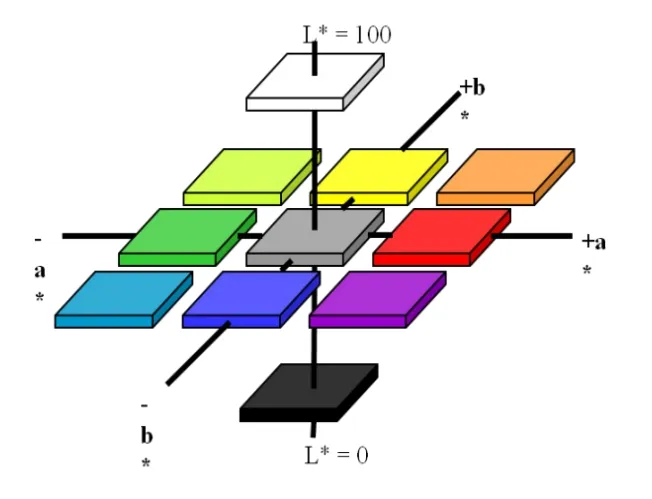

为了定性定量地表示颜色,1976年国际颜色管理委员会(CIE)用L*、a*、b*色空间测量物体颜色参数。在该色空间中,L*为明度,a*、b*为色度坐标。其中:+ L为白色方向,-L为黑色方向。+a*为红色方向,-a*为绿色方向,+b*为黄色方向。-b*为蓝色方向,中心为无色(如图1和图2所示)。

部件与标准色板之间的颜色差别即色差△Eab*=[(△ L*)2+(△ a*)2+(△ b*)2] 1/2

其中:△L*=L*部件-L*标准(明度差异)

△a*= a*部件-a*标准(红/绿差异)

△b*= b*部件-b*标准(黄/蓝差异)

如△L*为正值,说明样品颜色偏浅;△L*为负值,样品偏深。

△a*为正值,样品偏红;△a*为负值,样品偏绿。

△b*为正值,样品偏黄;△b*为负值,样品偏蓝。

一般情况下,△Eab*值越小表示色差越小。

2.2 色差的测试方法

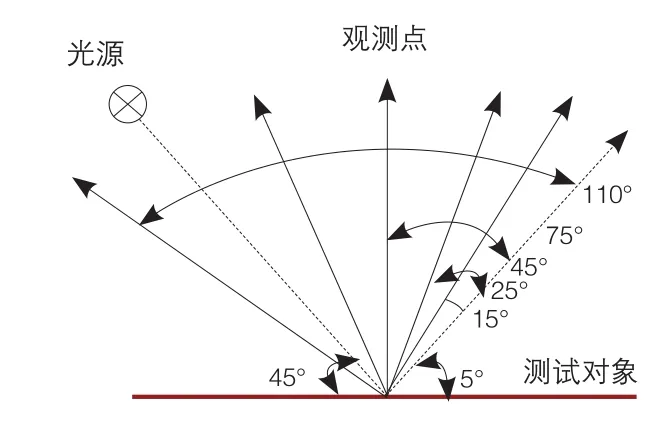

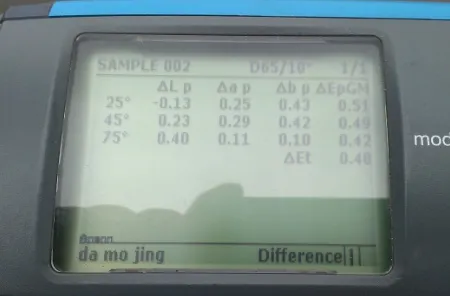

目前大部分汽车厂商通常使用色差仪评价L*、a*、b*颜色效果。从15°、25°、45°、75°、110°这5个角度精确、客观、完整的评判金属、珠光涂料在不同角度的颜色变化。其测色原理和测色结果如图3、图4所示。

15°视角测量为高光评色,该观测方向接近镜面反射,颜色受涂料内金属絮片影响很大。110°视角测量为远离镜面反射,可排除大部分金属絮片的影响,测量结果显示样品漫反射颜色,即颜料本身的颜色。

通常以25°、45°及75°的色差测量结果作为色差的衡量指标,先将颜色标准样板的色度值输入到色差仪中,并以此作为基准进行测量,测量结果△Eab*即为样品某点与标准样板的色差值。

3 色差鉴别与判定

3.1 色差的目视匹配与仪器判定

目前大部分汽车生产厂商对于色差鉴别和判定会采用目视匹配和色差仪判定两种方式,两种方式在实际色差控制过程中各有优缺点,所以,普遍的做法是将目视匹配与仪器测量结合起来,技能主观模拟用户的眼光,又能用数据定量的描述偏差状态,指导后续的调整。

图1 L*a*b*色空间

图2 简化模型

图3 色差测量角度示意图

目视鉴别:目视鉴别色差是一种非常直接的评判方法,可以直接反映肉眼对颜色一致性的感知,也能直接模拟和反映用户购车时的感知,顾客不会带着色差仪去买车,所以,肉眼的感知直接决定用户对车辆颜色一致性的判断。但是目视判定也存在着很强的主观性,不同的人对颜色的识别和认知程度是不一样的,例如红绿色盲或者色弱的人是不适合进行色差评判的,其次,不同的人对于颜色的心理感受不一样,在处理问题过程中我们经常遇到这种情况,一部分人认为色差不明显,一部分人认为色差很严重,另一部分人表示不确定,出现这种情况时,往往会出现意见不合的情况。

仪器判定:伴随着色差仪的出现,各个工厂能够定量的去测量相关样品与标准色卡的差异,为颜色的后续调整和后续控制提供了数据支持,通过运用SPC工具,一些工厂将建立起了长期的色差监控体系,分析过程波动,很好的实现了色差的一致性控制。

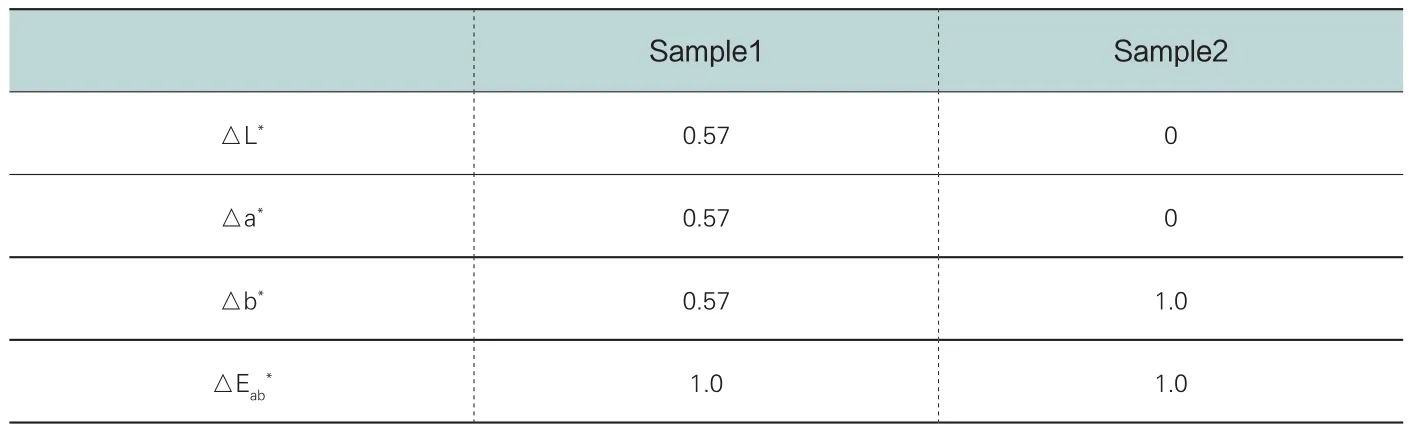

关于仪器测量色差标准,目前大部分汽车供应商采用△Eab*值判定标准,一般情况下参考25°、45°和75°三个角度的色差综合值,△Eab*≤1为合格,1<△Eab*≤1.7为科评审让步,△Eab*>1.7为不合格。这个标准仅适用于相同品牌和型号的色差仪。但是基于目前SGMW和外饰件供应商的实际,会出现两种情况:一是车身和供应商使用的色差仪品牌差异,不同品牌的色差仪因为内置算法的不同,会导致仪器之间的测量数据没有可比性;二是同一个厂家和型号的色差仪,在测量某些颜色的车身和外饰件色差时,目视色差很小,数据却差异很大,或者目视差异很大,数据测量却差异很小,色差仪的准确性和可靠性也会存在问题。

从上面的距离可以看出,在相同的△Eab*值下,两个样品所呈现的与标准色板之间的目视差异是很明显的,也就是说,无论是采用目视鉴别还是仪器判定,都不能十分完美的解决色差问题,在实际色差控制中需要将目视与仪器结合起来,才能更好地控制车身与外饰件之间的色差。

4 色差控制

4.1 根据不同颜色的特点分别控制

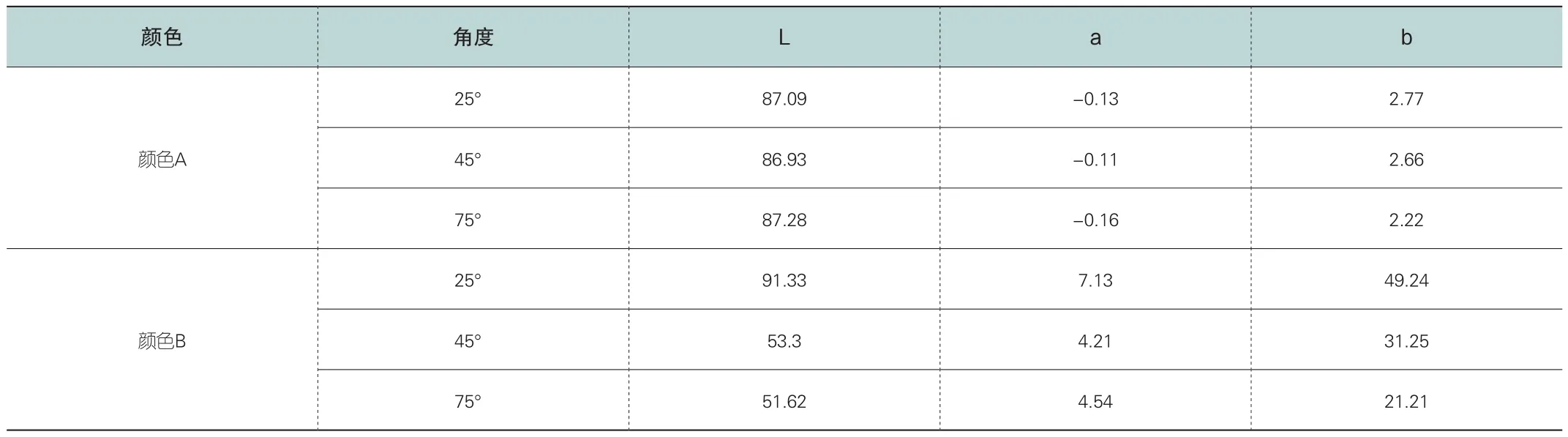

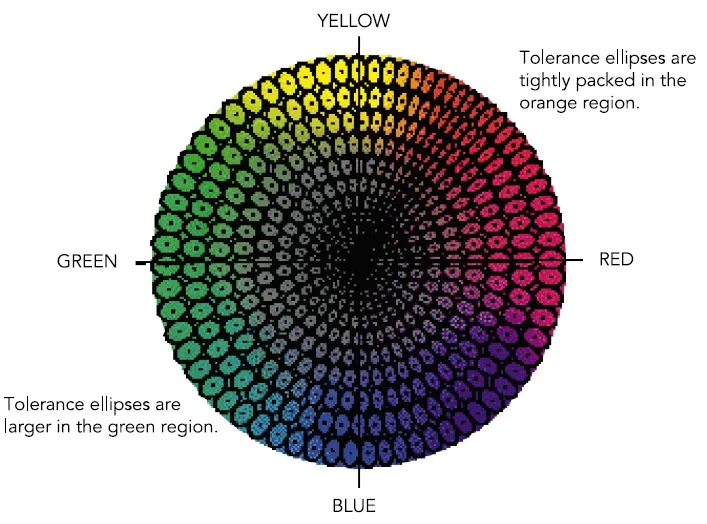

目前车身颜色开发呈现出多样化和个性化的趋势,面对越来越多的颜色,甚至一些特殊颜色,传统的色差控制标准会被打破和推翻,如何根据不同颜色的特点来制定车身和外饰件色差控制手段和控制标准,协同两者之间的控制方向,才能更好的控制整车颜色一致性。如下表2和图6举例了两种颜色L、a、b值及不同色相状态下肉眼可辨别色差范围。

从表3可以看出颜色A本身明度很高,但是a、b色相微弱,结合图6可以看出,当色相越来越小时,肉眼的色差识别范围(椭圆范围内表示色相在该范围内时肉眼无法识别色差)越来越小,也就意味着只要色相与标准色板之间有轻微的差异,肉眼就能分辨出色差,换言之,颜色A在后续的色差控制过程中需要严格控制红/绿和黄/蓝相,明度控制相对来说可以宽松很多。再看颜色b,明度L和黄相b较高,但是红相a值很低,结合图6可以看出颜色B在a值的可识别数轴上面范围很小,在后续的色差控制中需要严格控制红相a,明度L和黄相b的控制可以宽松得多。通过上面的实例可以看出,每一种颜色中L、a、b值较小的要素决定了这个颜色的色差控制,这就是色差控制中的“木桶效应”。

表1 目视鉴别与仪器鉴别优缺点汇总

表2 某颜色数据测量结果对比

图5 同一测量值下的目视差异对比

表3 两种颜色L、a、b值

图6 不同色相状态下肉眼色差辨别范围

针对上述颜色的特点,我们在日常的色差控制会结合颜色特点,对该颜色的主要控制要素进行细化标准,当车身和外饰件都控制这个标准范围内时,车身和外饰件的色差控制就会得到很好的效果。

4.2 定期的颜色匹配

前面已经说过目视匹配和仪器鉴别的优点和缺点,在实际色差控制过程中我们常用的方法是讲目视与仪器结合起来。用目视鉴别来弥补仪器测量中的误差,用仪器测量来指导后续调整和控制,要实现这两个目的必须具备两个条件:一是必须有一个能够相对客观的鉴别色差的团队,二是能够有效识别不同色差仪的测量特点。

目前大部分厂商的做法是从新颜色项目阶段开始组织涂装车间、外饰件供应商、油漆供应商、质量检验部门定期进行颜色匹配,小组成员必须是能够有效识别并客观评价车身和外饰件之间的偏差,以专业的角度来审视整车颜色一致性,并指导车身和外饰件供应商后续颜色的调整。定期进行颜色匹配能够促进车身和外饰件之间的色差控制交流,方便各方了解各自颜色的最新状态,将各方的色差控制引导向同一个方向,所以,定期进行颜色匹配是非常有利于车身和外饰件的色差控制的。

5 结语

整车颜色一致性控制是一项复杂的工作,需要持之以恒,根据实际情况不断去探索和研究控制手段和控制标准,寻找各种颜色色差控制的最佳方法。同时建立起以预防为主的色差控制体系,防患于未然,提前发现和辨别潜在的风险,不断持续改进色差控制工作,提高用户满意度。