双相钢马氏体含量对点焊极值电流与熔核转变规律的影响

(鞍钢股份有限公司,辽宁 鞍山 114009)

0 前言

双相钢(Dual-phase,简称DP钢)由于具有良好的力学性能和成形性能,在汽车车身制造中得到广泛的应用[1-2]。双相钢由铁素体和马氏体的两相构成,通过控制钢中两相的比例,从而获得不同强度级别的双相钢产品。钢中马氏体的含量越大,钢板的强度越高,为了更容易获得马氏体组织,最经济的方法是提高钢中碳含量。因此,随着钢板强度的提高,钢板的碳含量也逐渐增大。目前,针对不同强度级别的双相钢的点焊性能及组织研究,已经有了比较广泛的研究报道[3-5],这些研究均是对同一马氏体含量双相钢的点焊性能研究。关于马氏体含量对双相钢的点焊极值电流(最大焊接电流和最小焊接电流)的影响规律,熔核组织形态的特征变化规律文献介绍较少。试验针对不同马氏体含量冷轧双相钢进行了点焊试验,按照熔核直径≥4 mm的标准建立了焊接工艺窗口。分析了工艺窗口与钢中马氏体含量之间的变化规律,焊接极值电流的变化特征。并利用光学显微镜和(TEM)分析了熔核区微观组织形态及亚结构特征。

1 试验材料及方法

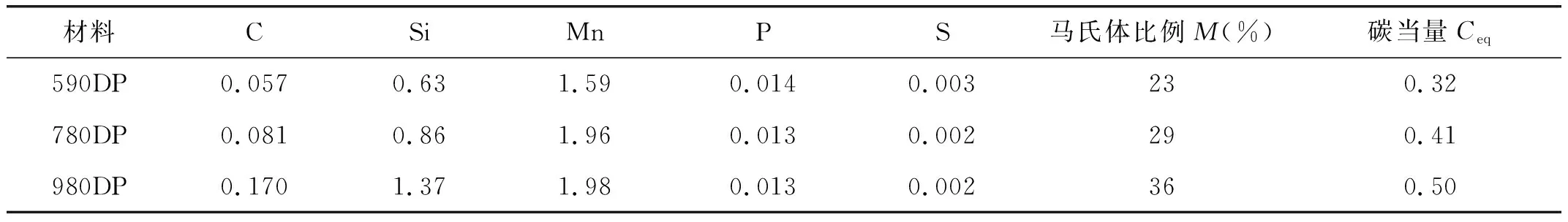

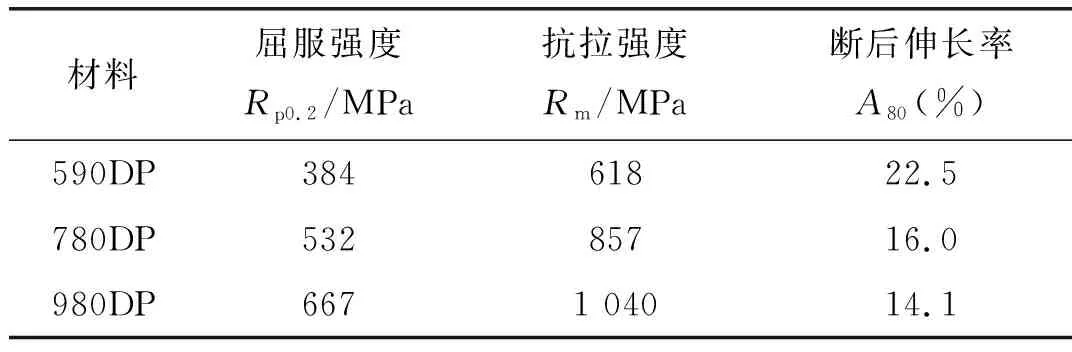

试验采用1.2 mm厚冷轧双相钢,钢板显微组织为铁素体(F)+马氏体(M)。碳当量的计算公式如式(1)所示。钢板的成分见表1,力学性能见表2。

Ceq=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)

(1)

表1 钢板化学成分(质量分数, %)

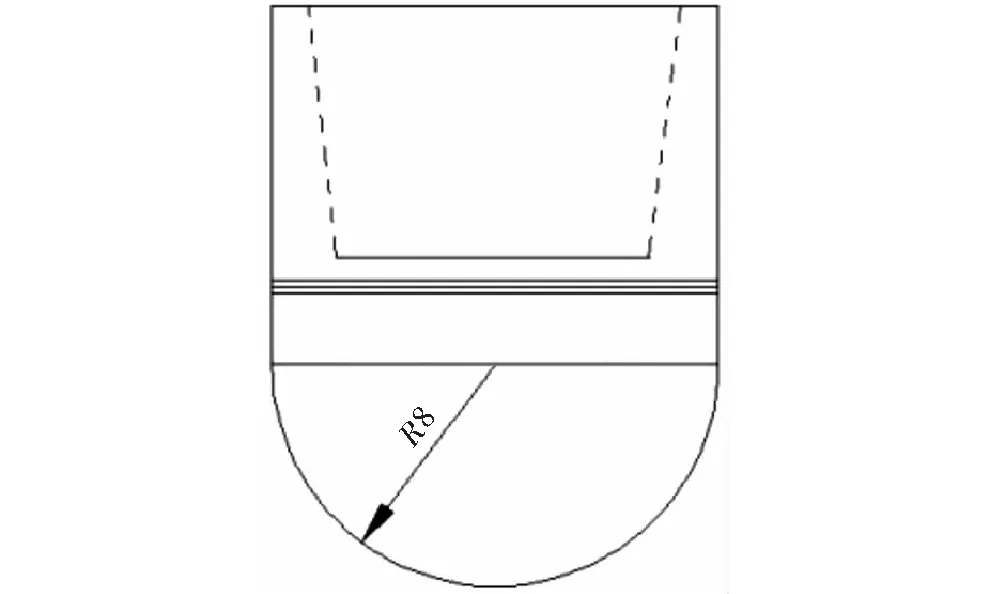

试验采用的设备为唐山开元阻焊设备有限公司生产的ZDT-B260中频逆变点焊机,设备配置德国博世力士乐PSI6200型中频逆变控制器,PSG6130型中频逆变变压器,具有输出稳定,工艺重复性好等优点。试验用材质为铬锆铜φ16 mm全新球形电极帽,如图1所示。焊点熔核区采用线切割加工金相、硬度及电镜试样,采用DMI5000M光学显微镜上进行显微组织观察,Tecnai G220投射电镜上进行精细结构分析,FM-700型显微硬度仪进行维氏硬度检测分析。

表2 钢板的力学性能

图1 球面电极示意图

钢板表面采用工业酒精清洗并吹干。点焊试验采用电极压力为4 kN,焊接时间分别为360 ms,400 ms和440 ms,保压时间40 ms。试验前进行多个焊点的焊接测试,使电极和点焊机进入稳定状态。焊接电流从3.8 kA开始,以0.2 kA的幅度增加焊接电流,直至产生焊接飞溅,以0.1 kA的步长减小电流,连续焊接三件试样不产生飞溅的最大焊接电流作为最大焊接电流Imax。以产生熔核直径不小于4 mm的焊接电流作为最小焊接电流Imin。

2 试验结果与讨论

2.1 焊接工艺窗口的变化趋势

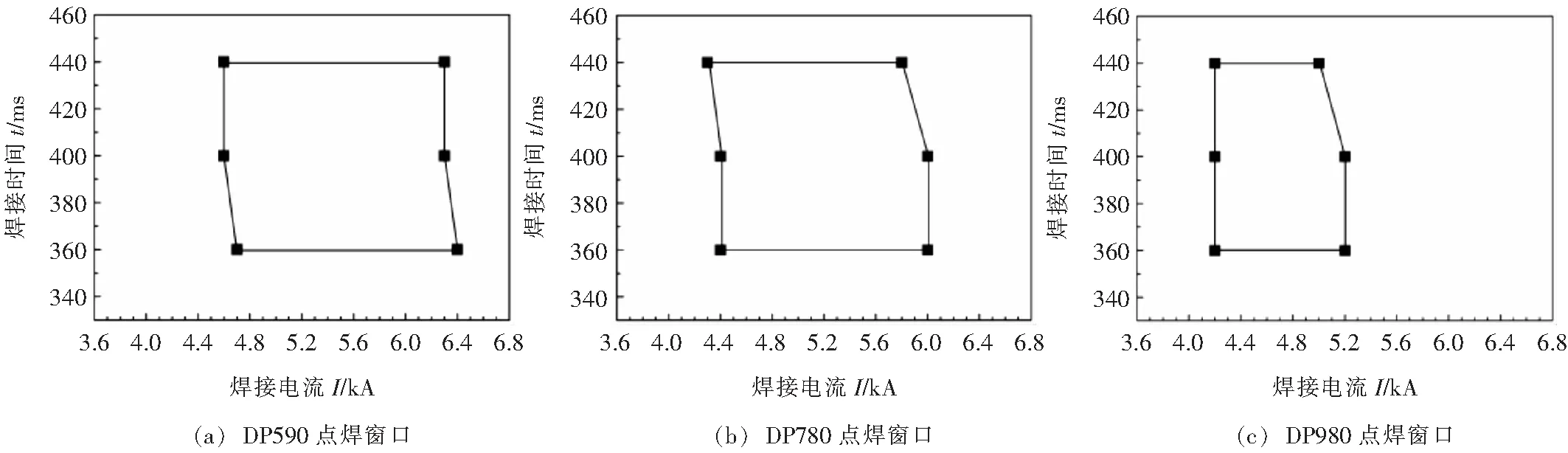

钢板的点焊工艺范围大小是考察钢板应用性能的重要指标。该试验中将熔核直径d≥4 mm为合格焊点,这个指标即满足大众焊接标准熔核直径≥3.83 mm指标,同时也能满足通用汽车焊点标准(d≥4 mm)。试验获得的点焊工艺窗口如图2所示。

图2 点焊工艺窗口

从图2看,虽然三种牌号的钢板厚度相同,但是点焊工艺窗口中焊接电流范围及电流大小明显不同,工艺窗口随钢板强度的增加逐渐向左侧偏移。

影响钢板点焊工艺窗口的因素中,钢板的点焊总电阻、焊接散热和钢板的物理性质等有密切关系。点焊区总电阻R包含电极与钢板的接触电阻2Rew、钢板之间的接触电阻Re和钢板的内部电阻2Rw。其中,Rw是钢板本身物理性质的体现,是影响点焊十分重要的因素,在点焊过程中析出热量约占总热量的90%~95%[6],该试验采用软规范,实际要大于此值。试验采用的三种牌号的钢板均为冷轧钢板,表面状态一致,试验中电极帽为全新电极帽,因此,三种牌号钢板的接触电阻Re和Rew差别十分微小,Re和Rew的差别在该试验中可忽略不计。由于钢板的厚度、焊接环境温度、电极冷却水温度均相同,焊接散热无显著的差别。钢板的的电阻、密度、导电性和导热性等物理性能对焊点形核有影响。其中,电阻是对点焊形核影响最为显著的因素,也是影响最大的因素。因此,从电阻率角度分析点焊工艺窗口的变化特征。

钢板的电阻和钢板的组织形态密切相关,铁素体组织电阻最低,珠光体略高,马氏体组织电阻最高。因此,双相钢中马氏体比例越高,其电阻越大。根据电阻焊热量公式:

Q=I2Rt

(2)

式中:Q为电阻热;I为焊接电流;R为焊接电阻;t为焊接时间。可知,在钢板厚度相同的条件下,获得相同尺寸的熔核需要的Q是相同的,电阻R越大,焊接电流I越小。因此,钢中高阻值的马氏体含量对钢板焊接电流有直接的影响,随着马氏体含量的增加,焊接区电阻增大,导致焊接电流呈减小的趋势。

2.2 工艺区间的变化特征

随着钢板强度的提高,焊接工艺区间(ΔI=Imax-Imin)逐渐变窄。图2的工艺窗口中,在焊接时间相同的条件下,焊接工艺区间呈现出减小的特征。表3列出了三种焊接时间条件下每个牌号钢板的工艺区间范围。钢板强度越低,焊接工艺区间越大,焊接性越好。钢板强度越高,工艺范围越小。钢中的碳当量的增加造成了钢板的焊接变差[7],焊接工艺区间变窄。

表3 不同焊接时间下焊接电流对比 kA

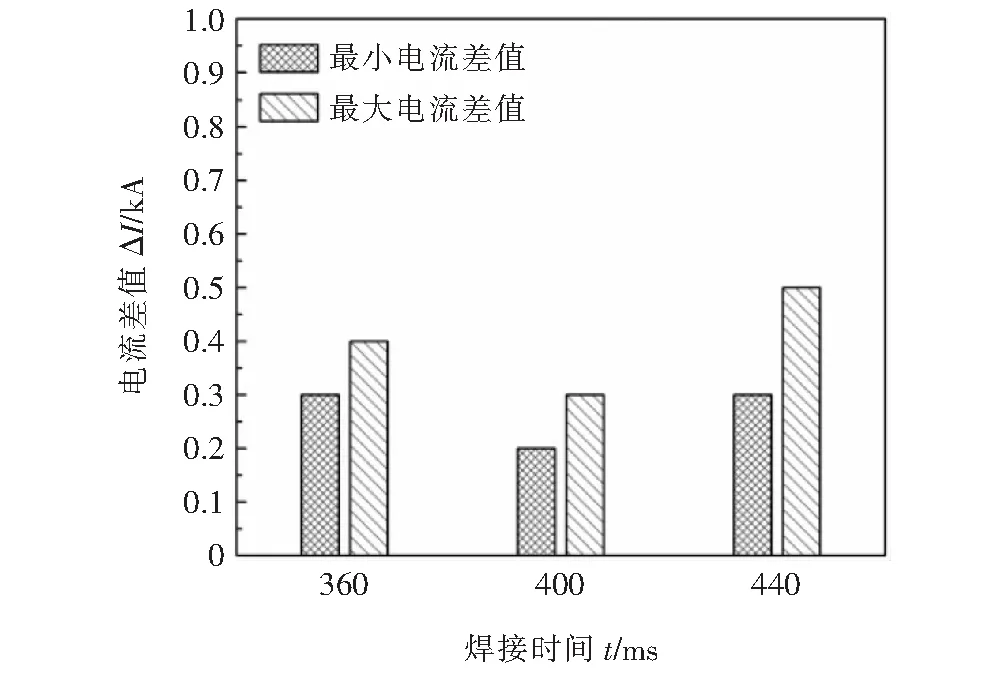

2.3 极值电流的变化特征

从最小焊接电流(Imin)和最大焊接电流(Imax)相对另一个强度钢板的Imin和Imax变化来看,随着钢板强度的增大,工艺窗口中Imin和Imax相对改变并非同步,Imin的变化相对较小,Imax改变相对较大。图3,图4为相邻两个强度级别钢板的电流变化差值图,最小焊接电流变化ΔImin(Imin590-Imin780和Imin780-Imin980)很小,在DP590与DP780两个强度级别之间出现最大差值为0.3 kA,如图3所示;而最大焊接电流ΔImax变化却十分显著,在DP780与DP980两个强度级别钢板之间出现最大差值为0.8 kA,如图4所示。

图3 DP590与DP780之间的电流差值

图4 DP780与DP980之间的电流差值

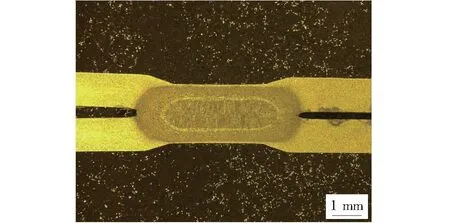

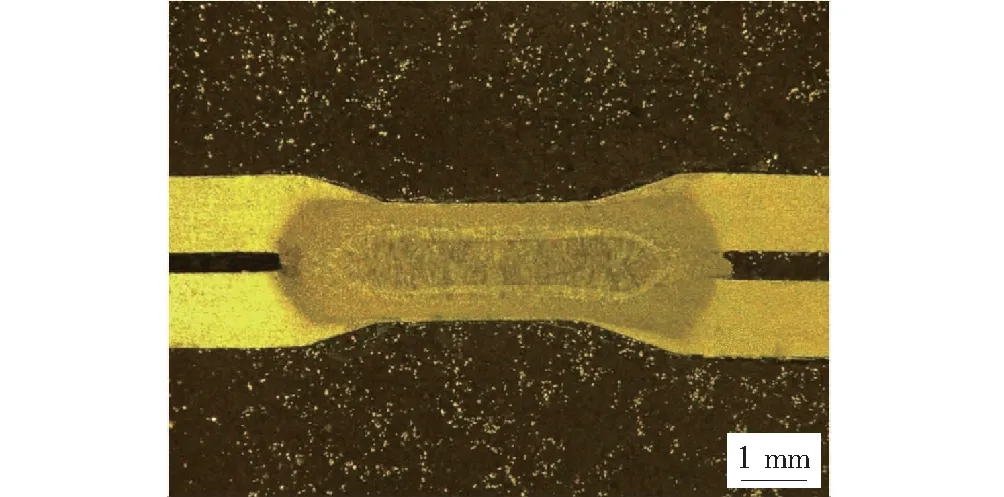

由于钢板的厚度相同,出现ΔImin和ΔImax不同步变化的原因,主要是焊接区电阻值变化引起的差异。钢板含碳量不同,原始组织中马氏体的比例随含碳量的增加而变大。马氏体的比例越大,钢板的电阻越高,即RDP980>RDP780>RDP590。钢板产生相同熔核直径所需的热量(Q)基本相同,在焊接电流较小时,钢板受热区域小,形成的熔核小(图5),钢板电阻的变化对熔核影响相对较低,因此ΔImin值变化较小。焊接电流大时,熔核直径及焊接热影响区(HAZ)均有大幅度的增加(图6),钢板的受热区域包括电极与钢板接触面下的圆柱形区域及电极接触面外的HAZ的受热区域,由于受热区域的大幅增加,钢板的电阻值对焊接电流的影响更为显著。因此,Imax值的变化受钢板原始电阻的影响更为明显,强度越高的钢板需要的Imax相对越小,造成ΔImax变化较大。

图5 Imin焊点宏观

图6 Imax焊点宏观

3 微观组织结构特征

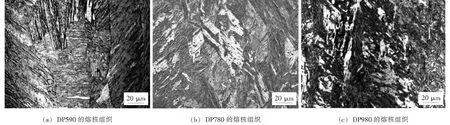

在光学显微镜下,DP590,DP780和DP980的钢板熔核区组织均为马氏体组织,可明显的观察到近似平行排列的板条组成的马氏体板条束,板条束边界(晶区)呈现出不规则的形状特征。随着钢板强度的增加,具有近似平行的、位向相同的板条束逐渐减少,不同方向排列的板条束变体逐渐增多,如图7所示。点焊中熔核区金属是在高压力(电极压力)、强制冷却下的组织转变过程,熔核金属的冷却冷速远大于形成马氏体所需的临界冷却速率[8]。因此,熔核区最终形成板条马氏组织。

图7 熔核组织

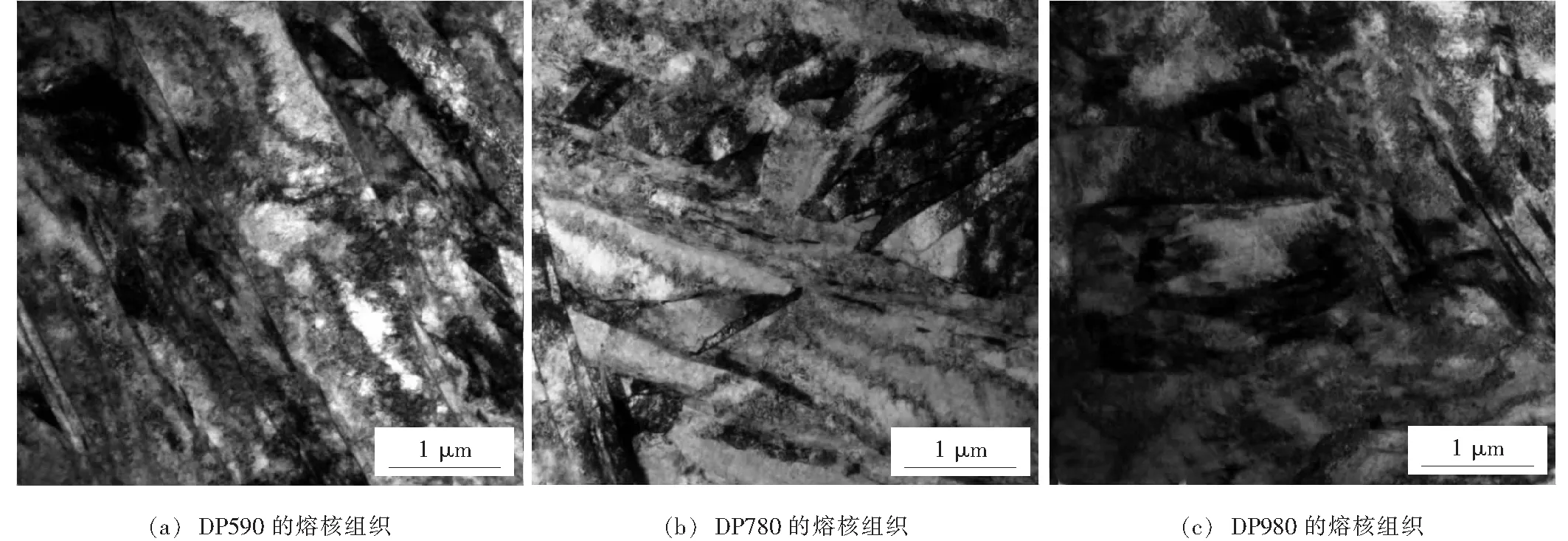

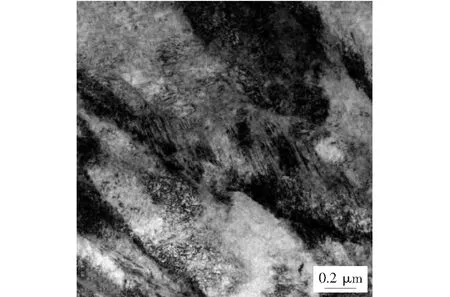

采用透射电子显微镜对熔核区微观形态进行精细结构分析,DP590和DP780钢板的熔核区是板条马氏体组织,其亚结构为高密度的位错,如图8a、图8b所示。DP980钢板的熔核区组织以板条马氏体为主,含有少量的孪晶马氏体,其亚结构为高密度的位错和少量孪晶,如图8c和图9所示。检验中发现,随钢板强度的提高,位错量呈现增多的趋势。

图8 熔核组织 TEM 检验

一般认为,低碳钢淬火后形成马氏体的亚结构是高密度的位错,也称其为位错马氏体。中碳钢淬火形成的马氏体的亚结构以高密度位错为主,并有少量的孪晶[9]。文中涉及的钢板均为低碳钢,点焊熔合区组织中既有位错亚结构,同时出现了孪晶亚结构特征,如图9所示。马跃新等人[10]提出了低碳马氏体形成内孪晶的“孪晶型长大机制”理论,认为马氏体中具有内孪晶是相变过程中的一个环节,所有马氏体内部都存在内孪晶,并且随着钢中含碳量的增加孪晶数量随之增多。该观点与文中的试验结果具有一致性,但是文中获得的马氏体组织是在电阻点焊工艺下获得的,与文献[10]的淬火工艺略有不同。

图9 马氏体中孪晶亚结构的 TEM 照片

电阻点焊的熔核金属冷却过程是一个特殊的淬火过程。其一,点焊熔核金属的受电极的强制冷却作用,冷却速度远大于马氏体形成的临界冷速,熔核金属具有较大的过冷度。其二,熔核金属组织转变是在电极压力下的转变过程,奥氏体转变为马氏体时体积发生膨胀,然而受电极压力作用体积膨胀受到限制,更加大了熔核马氏体组织向畸变能更低的方向转变。其三,原始钢板中碳含量对最终熔核组织的影响,随着碳含量的增加马氏体的畸变能增大[11]。碳含量低时,马氏体形成温度相对较高,熔核中的原子具有较强的活性,形成新相引起的畸变能较小,形成位错型亚结构。随着碳含量的增加,马氏体形成温度降低,形成新相引起的畸变能不断增大,特别是在双相钢中,马氏体中碳浓度远大于铁素体,高碳浓度的熔核金属转变形成的马氏体在长大过程中若改变长大方向,按照镜面对称的方向长大,则可降低、调整畸变能,相变更容易向降低相变能量的方向发展,形成孪晶马氏体。

4 接头硬度

点焊接头的系列显微硬度,可充分反映接头各部位的组织转变及淬硬倾向性。熔核区硬度值随钢板强度的提高呈现增加的趋势,如图10所示。主要是因为熔核金属由奥氏体向马氏体转变属于非扩散型相变,形成碳在α铁中的过饱和固溶体,造成大的晶格畸变,晶格畸变与板条马氏体的高密度位错共同作用下,造成熔核区具有较高的硬度值。随着钢中碳含量的增加,晶格畸变和位错密度也增大,熔核区硬度也随之增加。DP590和DP780的热影响区未发生明显的软化倾向,DP980的热影响区出现软化,如图10所示。双相钢点焊接头出现软化的原因为钢板马氏体组织发生回火,造成硬度降低[12-13]。在DP590和DP780接头的HAZ中也发生了回火,但是其钢中马氏体比例低,马氏体中碳含量也相对较低,因此其接头软化倾向不明显。DP980钢板的马氏体比例和碳含量均较高,在点焊热循环的作用下更容易出现软化倾向。

图10 点焊接头系列显微硬度

5 结论

(1)随着马氏体含量的增加,点焊工艺窗口逐渐向焊接电流小的方向偏移,并且点焊工艺区间变窄;工艺窗口下限电流随马氏体含量的增大小幅度的减小,上限电流大幅度的降低。

(2)低碳钢点焊熔合区组织为完全马氏体组织。钢板碳含量低时熔核区组织为板条马氏体,其亚结构为高密度位错;碳含量高时熔核组织为板条马氏体+孪晶马氏体,亚结构以高密度位错为主,并有少量的孪晶。

(3)随着钢中马氏体含量的增加,熔核区硬度呈增大趋势,淬硬性逐渐增加。DP590和DP780点焊接头无明显的软化倾向,DP980的热影响区出现明显的软化区,主要是钢中马氏体发生回火造成硬度降低。