激光焊离焦量对底部驼峰的影响

(广东工业大学,广州 510006)

0 前言

激光焊接是利用该能量密度的激光束作为热源一种焊接方法,具有加工精度高,焊缝成形效果好等优点,是21世纪最先进的制造技术,近年来,随着高功率激光器的出现和发展,激光焊接技术在航空、船舶、核电等大型工程的中厚板焊接制造领域中有了更进一步的研究和应用[1-12]。驼峰是指焊接金属沿焊道表面出现的周期性起伏的现象,是深熔焊接技术中常见的一种缺陷,普遍存在于多种焊接方法中。驼峰的产生增加了焊后不必要的生产工序, 恶化了焊缝表面成形,降低了结构承受动负荷能力[13-14],如何避免驼峰缺陷的产生,已经成为亟待解决的问题。

一直以来,驼峰作为一种重要的焊接缺陷受到国内外学者的广泛关注。Ilar等人[15-16]借助高速相机对中厚板底部驼峰形成进行观测研究,指出底部驼峰的形成与薄板上表面高速驼峰焊道存在本质的区别。湖南大学的周聪等人[17]采用单一变量的方法,以5 mm的SUS 304不锈钢钢板为焊件,研究不同工艺参数变化下对底部驼峰倾向的影响,找到可有效抑制底部驼峰的合理的工艺措施。张健等人[18]在研究离焦量对底部驼峰形成的影响时,认为负离焦时激光能量体大,驼峰高度和宽度变大;正离焦时激光能量体小,底部驼峰不明显。湖南大学夏海龙等人[19]则利用“三明治”焊接过程高速拍摄的试验方法,深入探究了底部驼峰的产生的机理及其成形过程,并发现焦点靠近工件下表面时容易获得成形良好的焊缝形貌。

上述研究针对底部驼峰缺陷产生开展一系列试验和研究,一定程度上揭示了底部驼峰的成形机理及其与离焦量之间的关系,但是在随焦点位置变化过程中,小孔能量主要吸收区域(焊接过程中小孔壁吸收激光能量的主要集中区域)变化这方面的研究较少,不能很完整地反映底部驼峰与离焦量变化之间的关系。而能量主要吸收区域在真实反应小孔物理行为,及揭示底部驼峰更深层次的产生机理方面具有很重要意义,为日后焊接质量控制和监测提供参考价值。针对离焦量的变化对底部驼峰的产生的影响进行更加深入研究,采集焊接过程中的光电信号,并采用背衬底板辅助分析,结合焊缝断面形貌图,建立起离焦量、能量主要吸收区域与底部驼峰三者之间关系,找到了抑制底部驼峰产生的合适工艺参数。

1 试验设备及材料

1.1 试验材料及参数设定

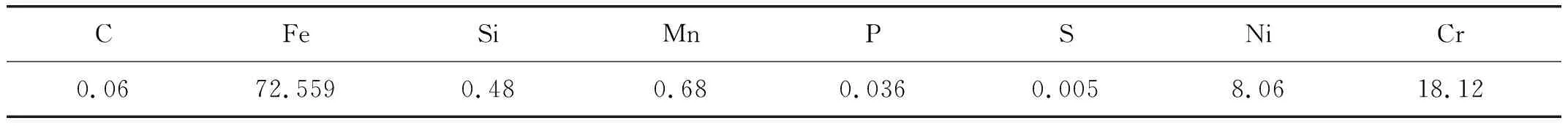

试验采用厚度为12 mm的SUS304不锈钢板作为焊接工件进行焊接试验,该不锈钢为工业及生活中经常遇到的材料,SUS304不锈钢化学成分见表1。

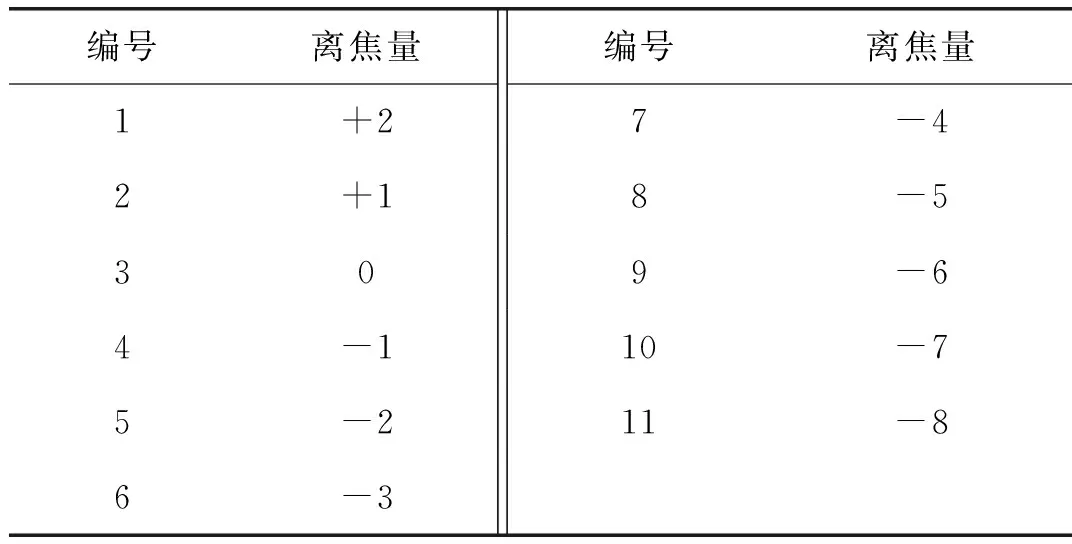

为保证试验的参考性,试验设置了11组单一变离焦量工艺参数,其中功率为12 kW,焊接速度为2 m/min,保护气体流量为40 L/min。具体工艺参数见表2。

表1 SUS304不锈钢化学成分(质量分数,%)

表2 离焦量工艺参数 mm

1.2 试验设备及分析方法

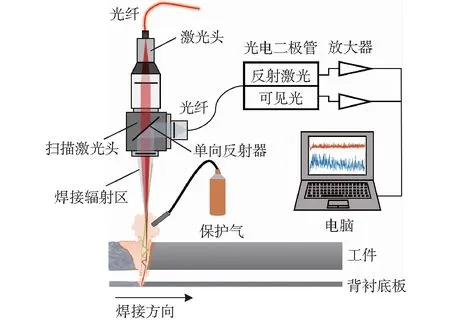

试验采用高功率盘式激光器(Trumpf 16002),波长1 030 nm,最大功率16 kW,搭配Trumpf PFO扫描激光头,聚焦光束直径200 μm,搭载在MOTOMAN六轴机械臂上。检测系统由光电传感器模块组成,用于测量焊接过程能量中反射激光部分及上金属蒸气部分。扫描激光头采集来自接头的光辐射,并通过单向反射镜与聚焦镜将光辐射引入光纤传递到光电传感模块。并通过光电传感模块将光辐射分为反射激光及可见光,再通过光电传感器转换为电信号,经放大器放大处理,最后输入电脑经过Matlab生成光电信号图,如图1所示。试验还在工件底部加入背衬底板,通过观察背衬底板焊接后的熔透情况,直观反映工件的熔透率。

图1 试验设备图

2 离焦量变化下的试验结果

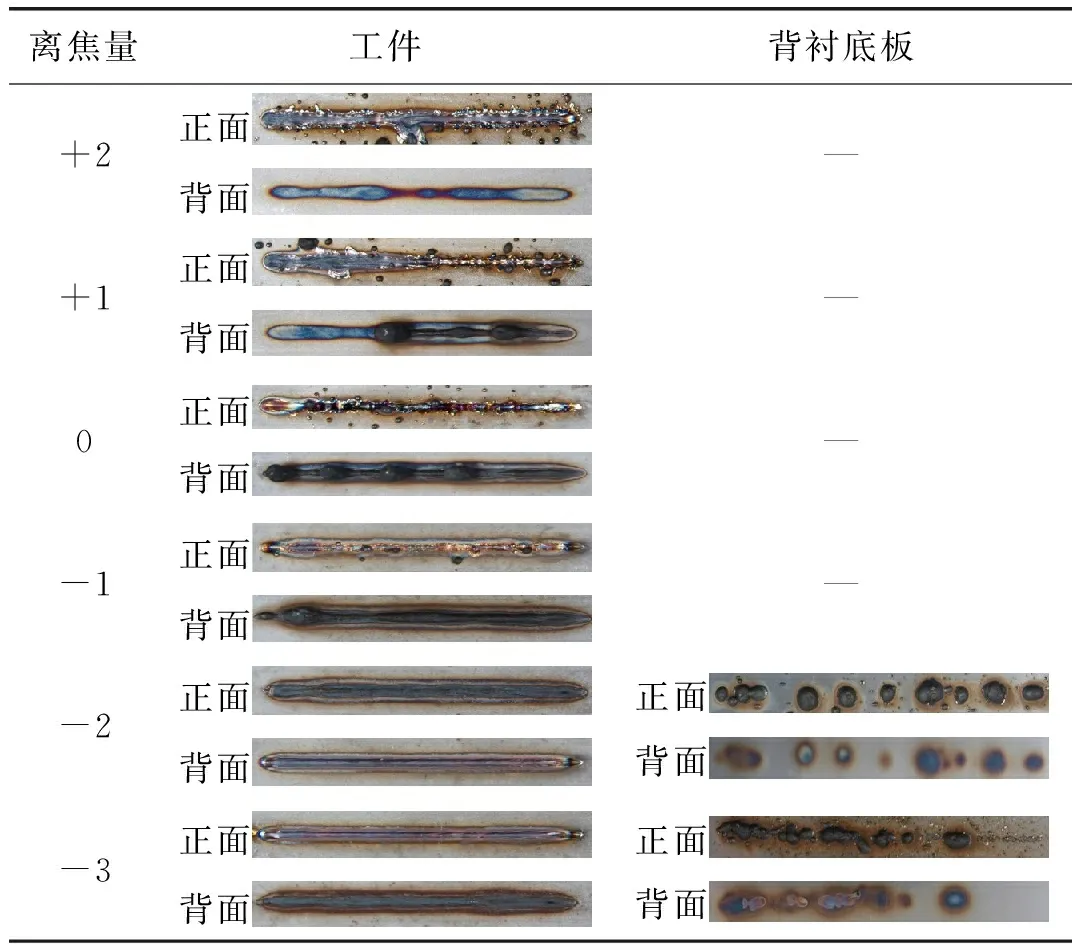

随离焦量不断减小,根据工件熔透趋势变化的不同将其分为阶段1(+2~-3 mm),见表3和阶段2(-4~-8 mm),见表4,阶段1工件呈未熔透状态向完全熔透状态变化趋势,而阶段2工件呈由完全熔透状态逐渐向未熔透状态过渡的变化趋势。

表3 阶段1下工件及背衬底板的焊缝正背面 mm

表4 阶段2下工件及背衬底板的焊缝正背面 mm

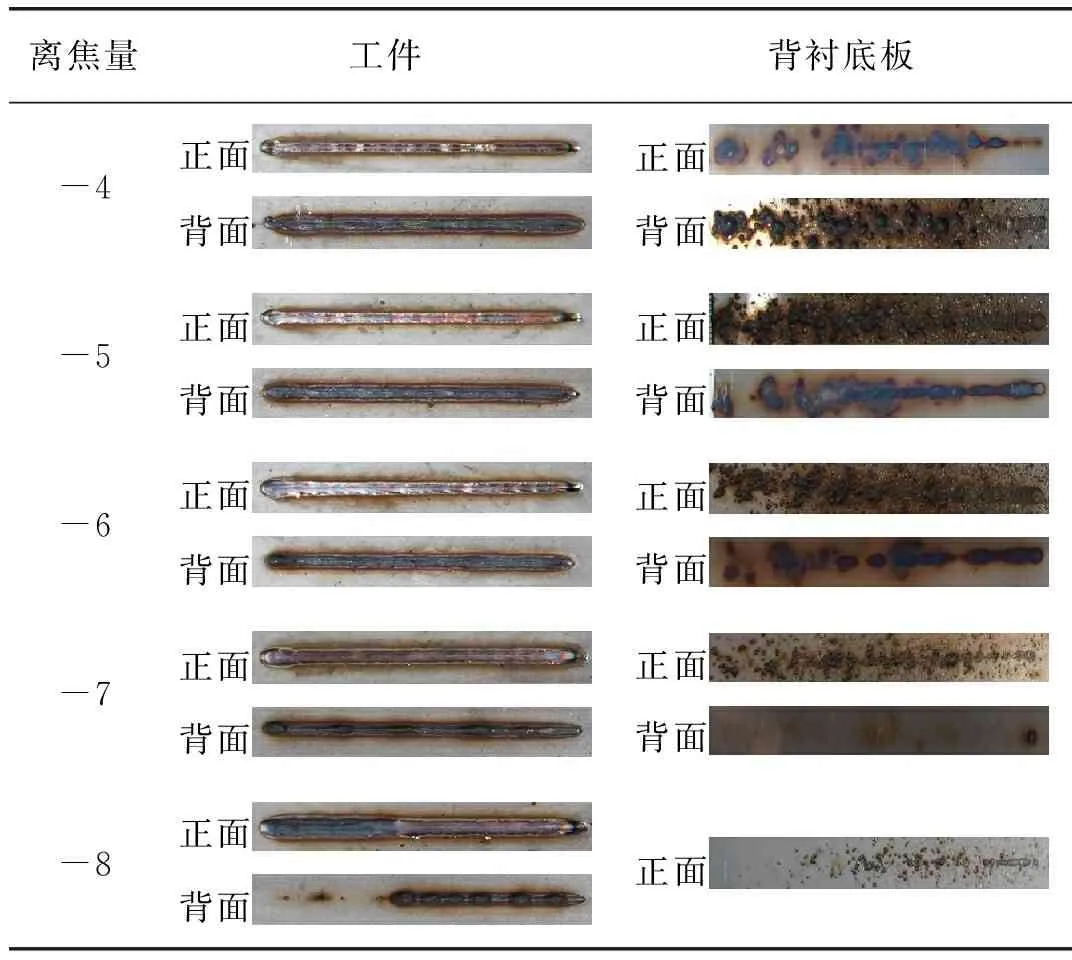

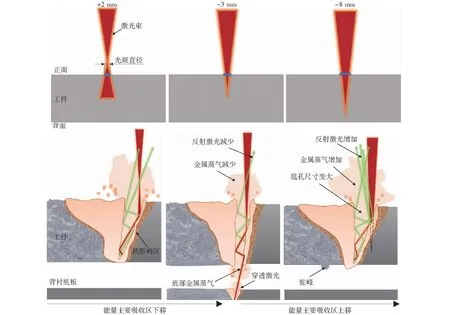

各参数随离焦量变化曲线图,如图2所示。不同离焦量对应的焊缝截面形貌图,如图3所示。

图2 各参数随离焦量变化曲线图

图3 不同离焦量对应的焊缝截面形貌图

3 能量主要吸收区域变化关系及其机理的分析

焊接过程中的可见光信号主要来源于高温的金属蒸气辐射,可见光信号与金属蒸气量的变化具有同步性。文献[20]指出,激光能量主要是通过小孔孔壁的Fresnel反射吸收而传递给工件材料。

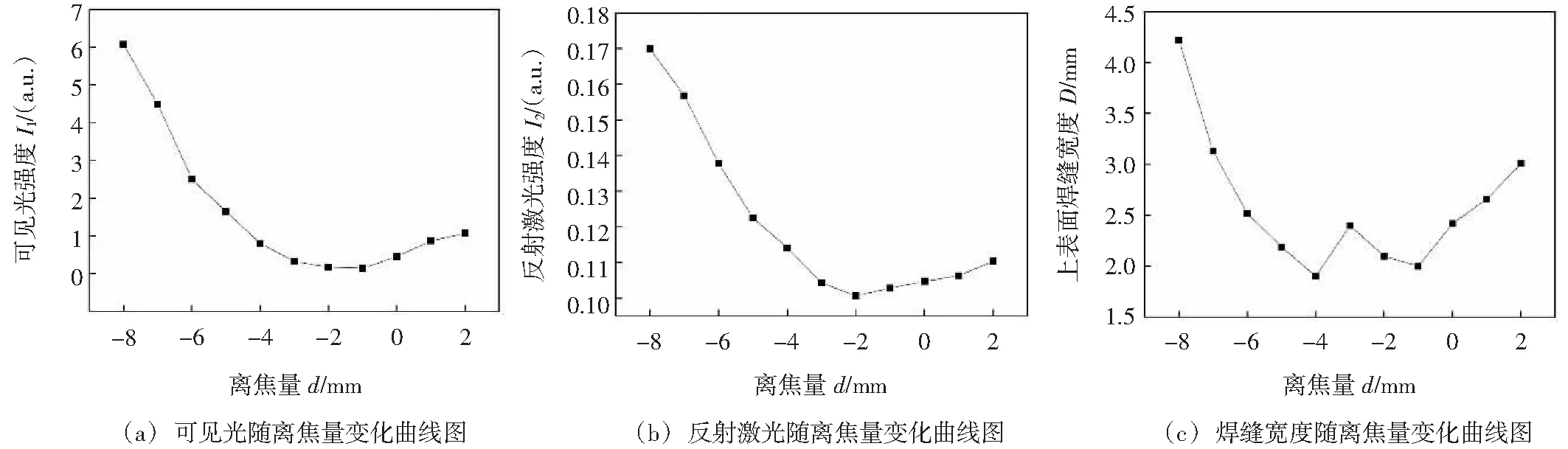

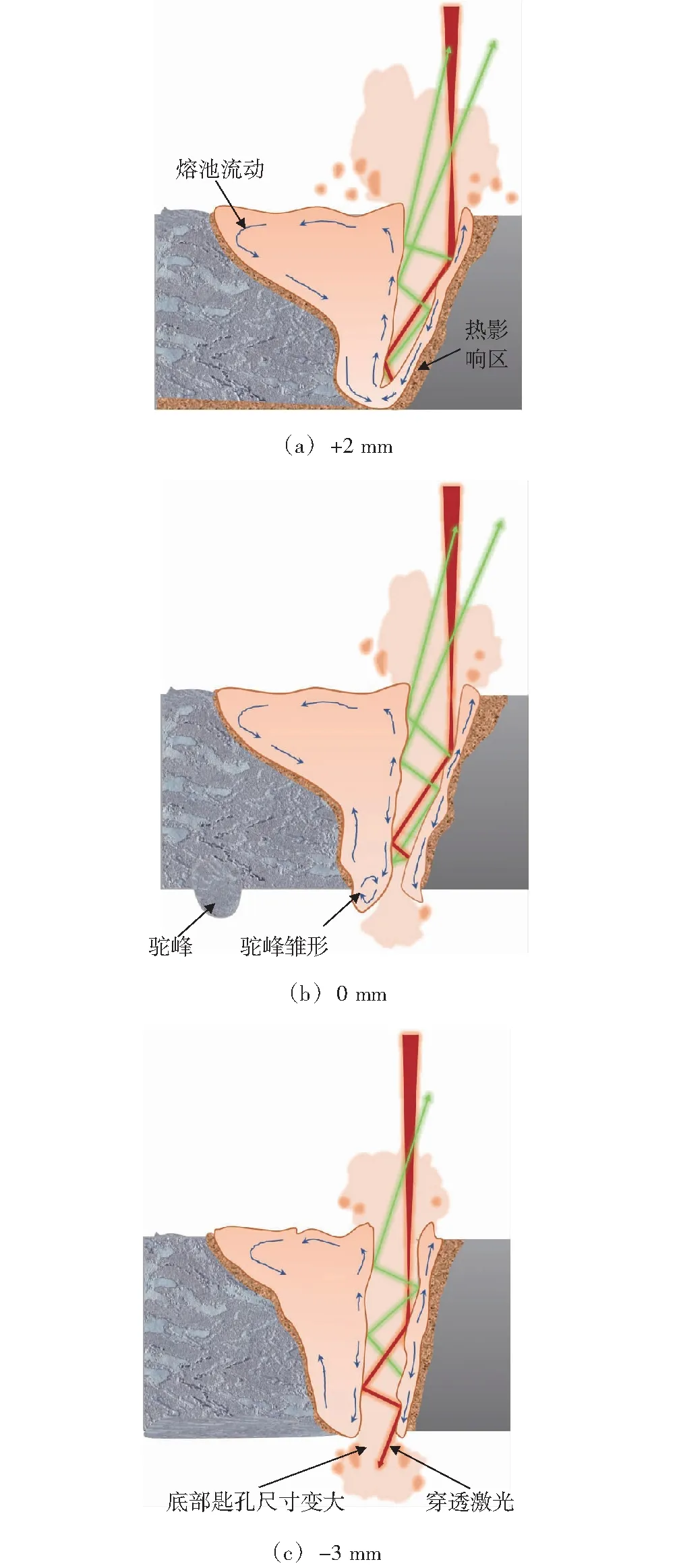

从图3中看出,阶段1变化中,当离焦量是+2 mm时,工件未熔透,这是由于激光束聚焦点位于工件上表面,激光作用于熔池内部的能量密度较低,能量主要吸收区域在熔池上部。图3显示,阶段1随着焦点位置的下降,焦点逐渐深入到熔池内部,熔深逐渐增加,离焦量为-2 mm时,工件已经完全被熔透。图3a中看出,在这个过程中上金属蒸气逐渐减少,说明产生金属蒸气的主要区域逐渐往下移。与此同时,小孔上部检测到的反射激光也逐渐减少,激光穿透小孔照射在工件下的背衬底板上形成二次焊接。结合不同离焦量下工件表面激光光斑直径好和小孔内物理行为对比示意图,如图4所示。这些现象说明阶段1,随着焦点位置的下降,能量主要吸收区域逐渐下移。

在阶段2的过程中出现了与阶段1完全相反的变化,从图2中可以看出,随焦点的继续下移,可见光和反射激光的体量呈上升趋势,从表4可看出背衬底板的熔透程度逐渐减小,到-7和-8 mm时背衬底板未形成二次焊接,说明能量主要吸收区域出现了上移。这是由于在阶段2中,虽焦点不断下移,但激光在工件上表面的形成的光斑直径不断增大,能量密度减小。由图4可以看出,由于工件上表面能量密度较低,导致金属熔化和汽化的过程变得缓慢,激光束穿透上部分金属的进程得到了阻碍,随着激光束的不断移动,激光束照射区域未到达焦点处,激光已经移走,该区域加热中断,故小孔向下深入的过程得到了抑制,使能量无法在小孔内部得到充分的吸收,反射激光的体量增多,最终体现为能量主要吸收区域上移。随着焦点位置的继续下降,上述变化趋势愈发明显,到离焦量为-8 mm时,工件开始出现未熔透现象。

图4 不同离焦量下工件表面激光光斑直径和小孔内物理行为对比示意图

图3显示,阶段2由于能量主要吸收区域的上移导致焊缝下部分逐渐收窄,焊缝形貌呈现“滴管状”的趋势,而从图3d看出,由于工件上表面光斑直径变大,工件表面被加热面积增大,最终形成的上表面焊缝宽度也得到相应增大。

4 底部驼峰的变化趋势及其机理

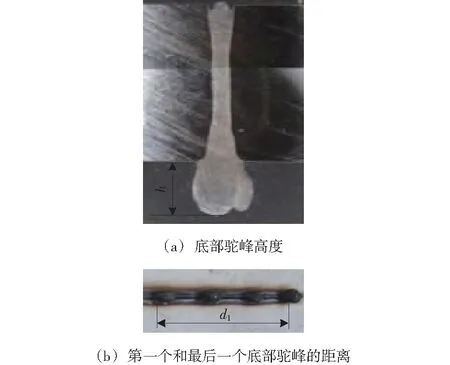

底部周期性驼峰随离焦量改变也呈现出了明显的规律性。底部驼峰的平均高度h和底部驼峰间距s可作为评定底部驼峰倾向的两个指标[12],如图5所示。

底部驼峰间距s的计算公式如式(1)所示:

(1)

图5 底部驼峰高度和底部驼峰间距测量

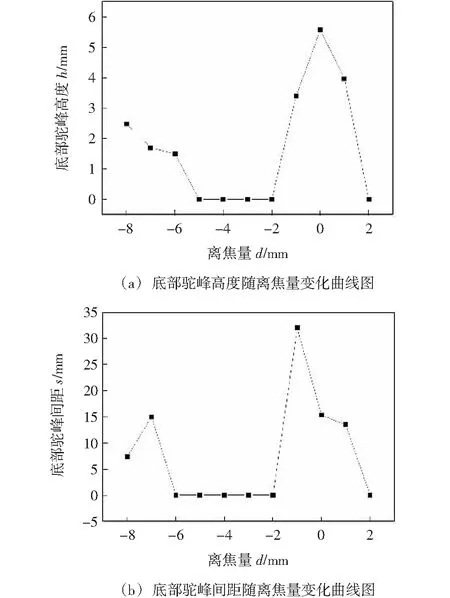

式中:d1为第一个和最后一个底部驼峰之间的距离;n为统计测量区域底部驼峰数量(当n=1或0时,s=0),经过统计、测量并计算后,得出底部驼峰倾向随离焦量的曲线图如图6所示。

图6 底部驼峰间距、高度随离焦量变化图

由图6看出,在阶段1(+2~-3 mm)的变化中,驼峰从无到有,高度和数量逐渐增大,随后又逐渐变小最后消失,驼峰周期性经历了出现,增强,减弱,消失的过程。文献[19]指出,孔内蒸气压力的维持、小孔前沿下部液体台阶的熔融金属向下运动以及内部熔池向后流动特征是导致焊缝大部分底部驼峰形成长大的重要原因。当小孔深度达到某一程度时,由于小孔内金属蒸气压力不断加大,使得小孔穿透工件;同时,在孔内金属蒸气压力增大与小孔前沿液体台阶向下动量的共同作用下,克服小孔底部熔池表面张力的作用,导致熔融金属向下从熔池下部开口伸出。

据前面分析,阶段1的能量主要吸收区域是不断下移的。如图7所示,在离焦量为0 mm时,由于能量主要集中区域在熔池上部,小孔延伸受到抑制, 小孔底部聚集了大量金属液体,熔池无法克服液体表面张力 伸出工件内部熔池,形成驼峰的雏形;随后的熔滴在蒸气反冲压力作用下,不断向后方的驼峰雏形内流动汇聚,导致驼峰不断长大,当焊道长度达到一定值时,焊道凝固并阻止其前方熔融金属继续向驼峰内部聚集,最后驼峰熔池在表面张力和重力作用下达到平衡[21],继而逐渐凝固并附在焊缝下表面形成底部驼峰。周而复始,于是形成了具有一定周期性的底部驼峰。而随着焦点继续下移,小孔底部热输入量增加,到-3 mm时小孔下部开口变大,底部驼峰形成后焊道不能及时凝固,不能阻止熔融金属在工件底部流动,驼峰雏形在焊接方向上的长度变长。在液体表面张力的作用下,熔融的金属液体被拉回焊道附近,故最终导致驼峰高度变小,驼峰的周期性减弱,直到最后周期性驼峰消失,工件呈完全熔透状态。

图7 能量主要吸收区域下移前后底部驼峰变化趋势对比示意图

在阶段2的变化中,由于能量主要吸收区域逐渐上移,在离焦量为-7 mm和-8 mm时又出现了周期性驼峰,而且驼峰高度和数量都呈上升趋势。

综上所述,底部驼峰容易出现在工件未熔透到熔透的临界状态,且底部驼峰的变化趋势和能量主要吸收区域的位置有很大的关系,当能量主要吸收区域在焊缝上部时,由于其下部吸收能量较少,周期性驼峰明显;当该区域集中在焊缝下部时,下部吸收能量较多,小孔下部开口相对较大,周期性驼峰消失。故加工前合理的选取离焦量,能有效阻止底部驼峰的产生。如表3和表4所示,在离焦量为-3~-5 mm没有出现底部驼峰,焊缝成形良好。

5 焊接中底部驼峰趋势突变现象的规律分析

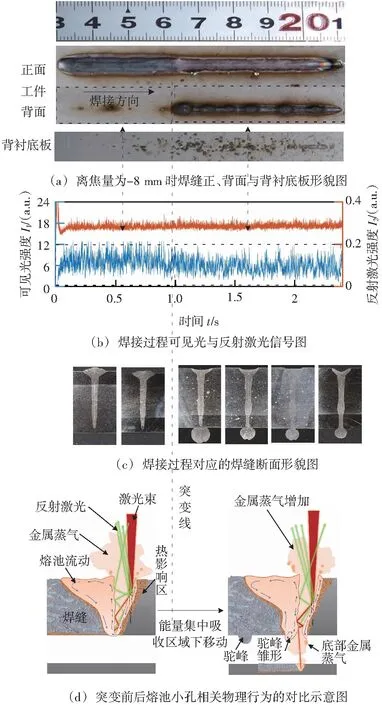

图8为离焦量-8 mm时的试验数据,如图8a和图8c所示,工件焊接状态在突变线处发生了明显突变:在突变线之前,背面呈未熔透状态,激光并未穿透工件;突变线后,熔深增加,背面出现明显周期性驼峰 ,少量激光穿透工件照射在背衬底板上。

随着能量主要吸收区域的不断下移,工件经历了未熔透、出现底部驼峰、熔透三个阶段,可推测离焦量为-8 mm的焊接过程中,小孔内能量主要吸收区域发生了下移。观察图8b信号图可知,在突变前后,反射激光信号没有出现明显的变化,但可见光信号明显减弱,这与焊缝形貌的突变有强烈的对应关系,结合图8d,突变线处,由于前段焊接过程对后段热量辐射的预热作用下,小孔壁被迅速融化,导致小孔内能量集中吸收区域下移,小孔穿透工件,金属蒸气从小孔底部溢出形成下金属蒸气,上金属蒸气总量减少,由于同步性,可见光信号减弱。在金属蒸气压力和液体表面张力的共同作用下,周期性驼峰出现。

而根据研究发现[22-23],由于金属蒸气中含有的颗粒,这些颗粒会使激光束散焦,影响能量的集中,金属蒸气喷射高度越大散焦效果越明显,而上金属蒸气总量和蒸气高度总是正相关,这表明蒸气高度的减小减缓了散焦效果,到达工件的激光能量增大,预热作用增强,从而进一步加剧了能量主要吸收区域的下移。在离焦量为+1 mm时,也同样出现了上述底部驼峰趋势突变现象,这也恰恰说明了底部驼峰容易出现在工件未熔透到熔透的临界状态。

图8 离焦量为-8 mm时试验数据及分析

离焦量为+2 mm时,小孔内部吸收能量减少,工件远达不到出现驼峰和熔透的状态,此时预热作用效果不明显,无法出现底部驼峰趋势突变现象,工件整体呈未熔透状态。另外在离焦量为0~-7 mm时,由于能量主要吸收区域在熔池中的位置相对靠下,小孔内部吸收激光能量较多,工件焊接初期便达到出现驼峰甚至是熔透状态,故也无底部驼峰趋势突变现象产生。

6 结论

通过设计多组变离焦量参数下不锈钢激光焊接试验,并搭建光电传感器对焊接过程中的可见光和反射激光的光电信息进行采集,并结合焊缝的断面形貌,对焦点位置变化过程中,底部驼峰趋势产生的原因和机理进行了阐述。

(1)揭示了孔内能量主要吸收区域随离焦量的变化关系:在阶段1的变化中,小孔内能量主要吸收区域随激光焦点在工件内的不断深入而逐渐下移;在随后阶段2的变化中,小孔内能量主要吸收区域随激光焦点在工件内的不断深入而逐渐上移。

(2)底部驼峰容易出现在工件未熔透到熔透的临界状态,工件未熔透到熔透的过程中,小孔内能量主要吸收区域下移,说明驼峰的变化趋势与孔内能量集中吸收区域的位置有很大的关系, 而后者又受到离焦量的影响。试验证明,随焦点位置的下降,底部驼峰出现的倾向先减弱后增强,离焦量的合理选择有助于抑制底部驼峰这一缺陷的产生。

(3)焊接过程中底部驼峰趋势突变现象是由于焊接过程中能量主要吸收区域的下移而引起的,而在激光深熔焊接中由于前段焊接预热的影响普遍的存在能量集中吸收区域下移的现象,为后续实现激光焊接状态实时监控提供了依据。