ZTC4激光熔覆修复力学性能及失效分析

郄喜望1, 张美娟1, 邹纯昱, 黄怡晨, 李俐群

(1.中国航发北京航空材料研究院,北京100095; 2.哈尔滨工业大学,先进焊接与连接国家重点实验室,哈尔滨150001)

0 前言

作为当代航空发动机的主要结构材料之一,钛合金具有低密度、高强度、耐腐蚀、耐高温等诸多优点,其发展应用水平彰显着一个国家航空航天工业的先进程度[1]。先进钛合金的大量使用是新一代飞机和新型发动机先进性的主要标志,TC4钛合金被广泛的用于航空发动机的机匣和肋板等[2]。送粉式激光熔覆修复技术是现阶段具有较大应用潜力的修复技术之一,以金属粉末为原料,在CAD等相关软件支持下,通过控制送粉喷嘴和运动机构按特定轨迹运动,依据缺陷的形状,对待修复部位进行逐层熔覆,从而完成对带有缺陷零件的几何形貌和力学性能的修复[3]。

近年来,激光熔覆修复技术的发展得到了国外学者的广泛关注。20世纪70年代,Gnamuthu率先获得了激光熔覆技术的专利。1981年,Rolls-Royce[4]成功将激光熔覆技术应用于喷气发动机叶轮叶片的修复中。Graf等人[5]对Cr-Ni不锈钢的修复进行了深入的研究,完成对U形和V形凹槽的修复。同时,Acharya等人[6-7]对CMSX-4和In100等在高温合金进行了激光熔覆修复,都取得了很好的结果,证明了激光熔覆技术在高温合金修复上的可行性。Liu等人[8]成功使用AlSi12和7075铝合金的混合粉末对6.25 mm的7075-T6铝合金板材进行了修复。

中国许多高校和研究所已经意识到激光熔覆技术在结构件修复上的重要性,并已经开展了相关研究。Liu Q等人[9-10]对TC17钛合金的上的槽缺陷进行了激光熔覆修复,研究发现,当开槽形状为半圆形时,修复表面与激光束夹角较小,激光能量无法被待修复表面吸收,从而导致了侧壁未熔合的出现。何毅[11]研究了离焦量和粉末焦点位置对熔覆层质量的影响,研究发现,当激光功率、扫描速度和送粉量一定时,熔覆层宽度随着离焦量和激光光斑尺寸的增大而增大。刘贤德[12]研究了扫描路径对激光熔覆修复试样表面硬度的影响,研究发现,当采用回形搭接时,激光从外向内并逐道扫描,修复区域中心温度梯度较大,修复后冷却时间较长,导致其表面硬度较低;而热搭接熔池存在时间较长,粉末熔化较为充分,所以表面硬度较高。

章敏等人[13]通过研究钛合金的激光增材制造发现激光功率和扫描速度是沉积层的宽度的主要影响因素。Silva等人[14]研究了激光修复过程中激光功率,扫描速度和送粉量对熔覆效率和稀释率的影响,研究发现,在一定参数范围内,激光功率对熔覆效率和稀释率影响较小,而扫描速度和送粉量产生明显影响。王刚等人[15-16]对镍基高温合金的焊接修复进行了研究,对激光修复的参数提供了一定参考。张天刚等人[17]发现涂层中弥散分布的纳米颗粒可以在一定程度上提高了涂层的显微硬度。李晓锡等人[18]发现采用匹配的熔覆材料和优化工艺参数可以减少内部缺陷。

上述研究为航空钛合金的修复提供了宝贵的经验参考。但现阶段,针对铸造态航空机匣部件,国内的主流缺陷修复方式仍为手工TIG填丝修复,激光熔覆修复技术对于ZTC4材料的修复仍存在从试验到工艺应用的鸿沟。因此,为了进行激光熔覆修复钛合金的工艺探索,以ZTC4平板圆孔修复为研究对象,开展修复区微观组织、力学性能及失效分析的研究。

1 试验方法

1.1 试验材料

试验用母材为ZTC4钛合金板材,是标准牌号的航空用钛合金,广泛应用于喷气发动机叶轮叶片的制造。其名义成分为Ti-6Al-4V,表1为相关元素的含量。试验用ZTC4板材尺寸为100 mm×100 mm×5.5 mm,屈服强度为820.0 MPa,抗拉强度为899.7 MPa,断后伸长率为6.6%。

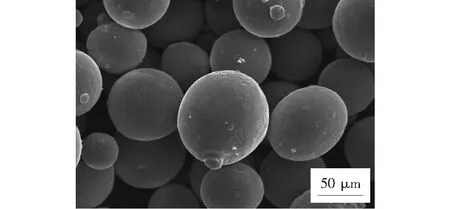

为使修复区与母材区形成较好的熔合,保证待修复试样具有较好的力学性能,因此在选取粉末成分时,应保证粉末的成分与母材成分尽量相近。试验中激光修复所用粉末为气雾化制备的TC4粉末,颗粒度为45~105 μm,球状度良好,粉末的扫描图片如图1所示。

表1 TC4钛合金的化学成分 (质量分数,%)

图1 TC4粉末

1.2 试验设备及方法

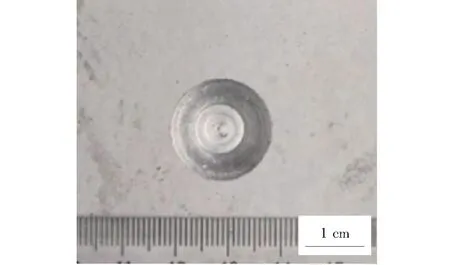

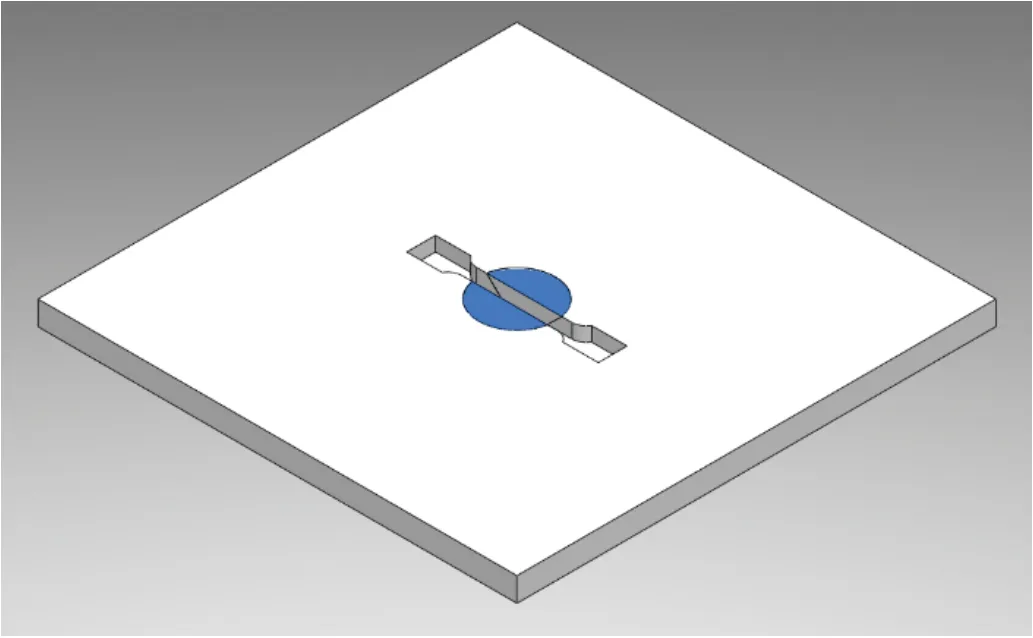

试验中所使用的设备主要有:IPG YLS-4000光纤激光器,双桶送粉器,含有数控系统的充氩舱和Fraunhofer ILT同轴送粉头。在修复前,首先需要使用化学试剂对钛合金板材进行清洗。将板材在1%HF和3%HNO3的水溶液中浸泡5 min,并用钢丝刷刷去板材表面的氧化膜和油污,随后用清水冲洗掉残余溶液,然后在120 ℃烘干箱中保温1 h,将烘干后的板材表面用丙酮试剂擦拭并放入充氩舱中。试验中使用的TC4钛合金粉末同样需要在烘干箱中烘干1 h,再放入送粉器中。待修复区域位于ZTC4板材的中心,孔深为5 mm,底部直径φ10 mm,侧壁开45°坡口,待修复区域如图2所示。

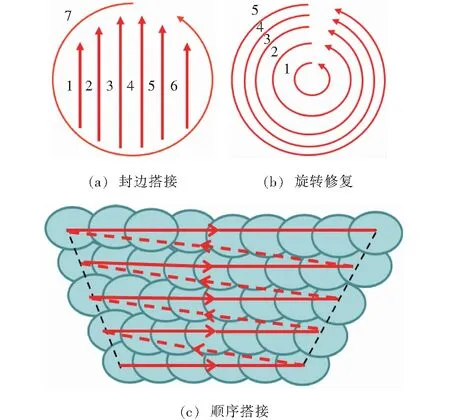

激光熔覆修复过程使用的激光头焦距为250 mm,聚焦光斑直径为0.27 mm,分别选取离焦量为-15 mm和-5 mm的工艺参数进行修复试验,此时光斑直径分别为2.5 mm和1.0 mm,表面搭接方式及顺序搭接修复示意图如图3所示。

图2 待修复孔外观形貌

图3 搭接修复示意图

在修复过程前应先向充氩舱中充入氩气,控制充氩舱中水氧含量低于0.01‰,以防止钛合金在修复过程中发生严重的氧化。在修复过程中,先将同轴保护气和载粉气开启,以保证粉末的均匀送出。随后在设定好的位置开启激光和送粉,通过设定好的程序控制六轴数控系统的行走,并最终完成不同深度圆孔的修复。在完成第一次修复后,用铣刀铣去待修复区域,以进行随后的再次修复。

单道熔覆工艺试验分别在光斑直径2.5 mm和1.0 mm两种工艺条件下进行,以建立高热出入高效率修复,低热输入精密修复两种工艺模式。试验过程设定载粉气流为9 L/min,保护气流为15 L/min。

2 试验结果与讨论

2.1 修复区微观组织形貌

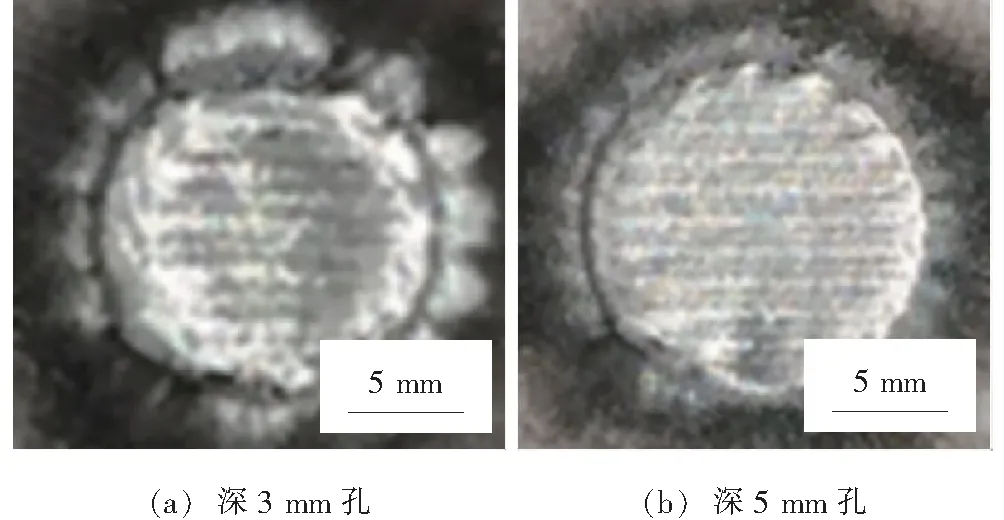

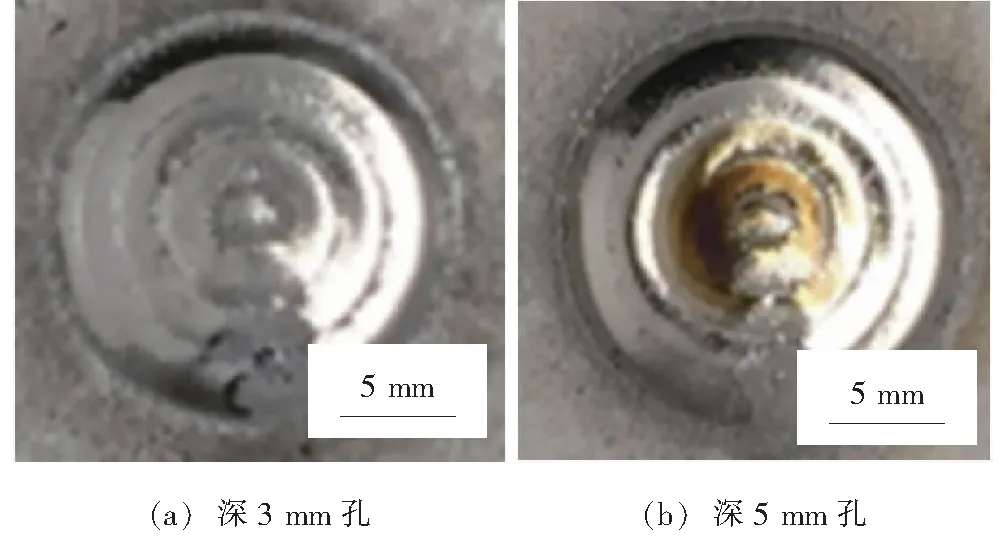

采用光斑直径2.5mm封边搭接,光斑直径1.0 mm封边搭接及旋转修复表面形貌分别如图4~图6所示。研究发现,当使用封边搭接和旋转修复时,修复区与母材结合较好,尺寸精度和表面精度均较好,表面没有明显缺陷。当修复路径采用光斑直径2.5 mm封边搭接和旋转修复后,修复后试样成形较好;当修复路径采用采用光斑直径1.0 mm封边搭接时,修复层数和修复道数均较多,修复过程精确度较高。

图4 光斑直径2.5 mm封边搭接修复时表面形貌

图5 光斑直径1.0 mm封边搭接修复时表面形貌

图6 旋转修复表面形貌

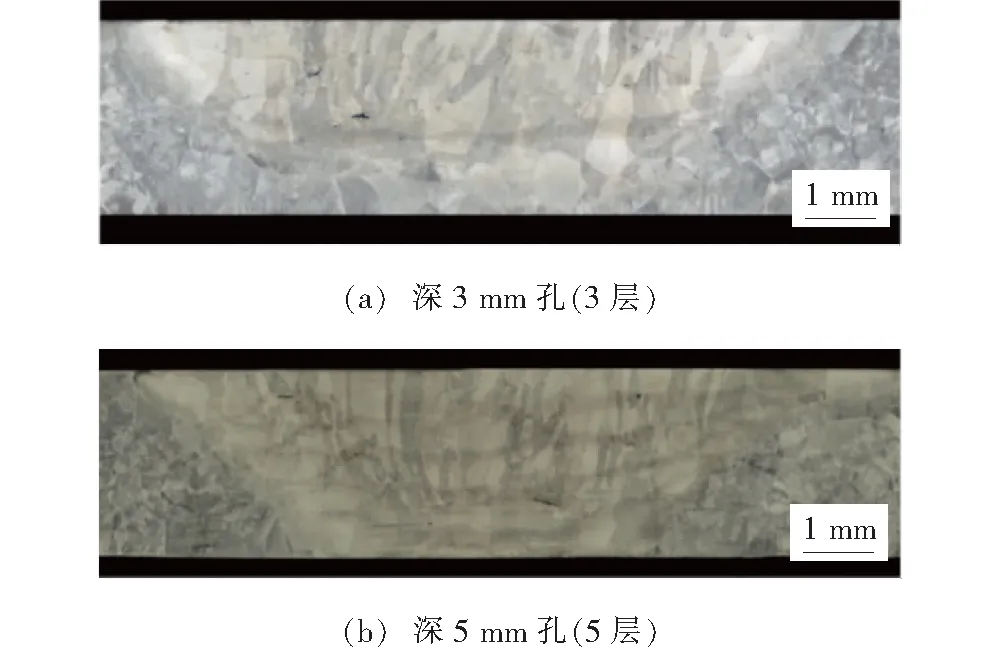

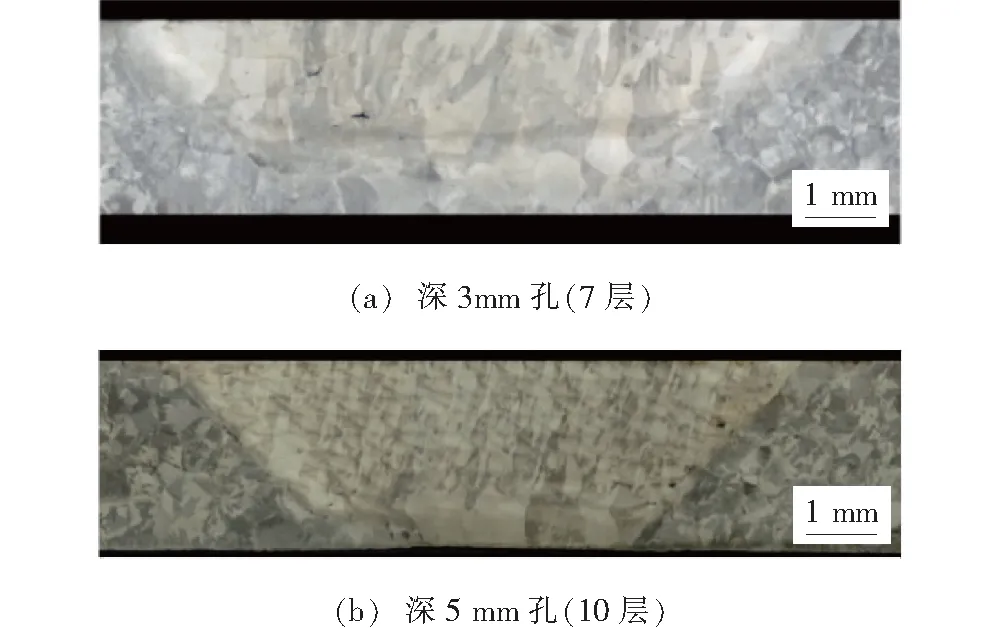

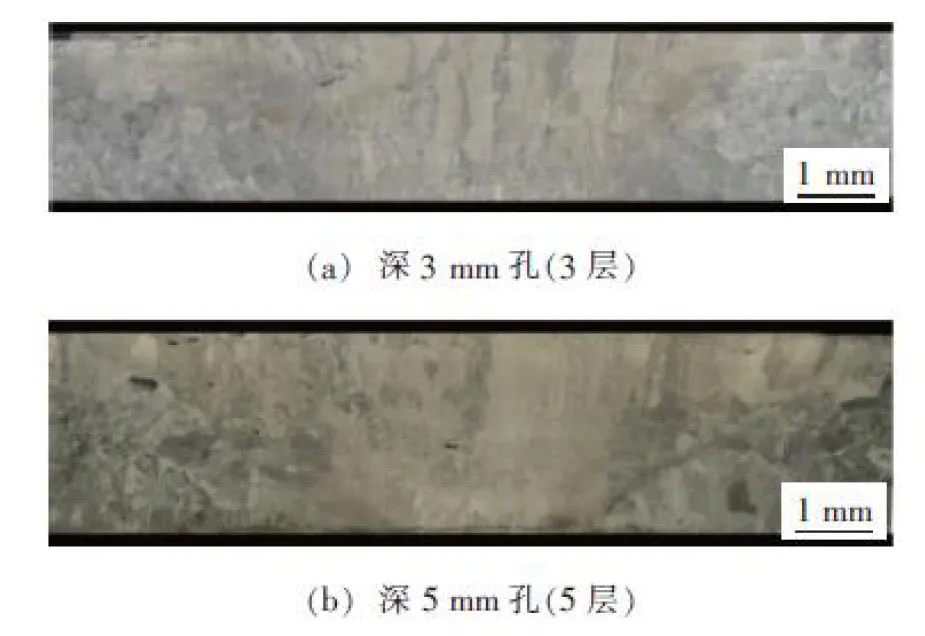

搭接修复后,利用线切割设备沿修复的圆孔直径方向切开,经机械打磨抛光试样后,使用Kroll试剂进行腐蚀,最终在光学显微镜下观察,获得了修复区截面金相组织,如图7~图9所示。

图7 光斑直径2.5 mm封边搭接修复后金相图片

图8 光斑直径1.0 mm封边搭接修复后金相图片

对比封边搭接、光斑直径2.5 mm、不同修复层数的微观组织可以发现,随孔深增加修复层数增多,β柱状晶生长方向一致的趋势更明显;对比封边搭接光斑直径2.5 mm和1.0 mm的微观组织可以发现,随着光斑直径的减小,顺序搭接层厚度减小,导致修复层数增多,β柱状晶细小,组织紧密,同时顺序搭接层可获得更好的平行度,从而使得表面成形平整;对比封边搭接和旋转修复的微观组织可以看出,旋转修复组织沿修复方向未出现明显分层,圆孔外侧及底部细密,中部组织较为粗大。

图9 旋转修复后金相图片

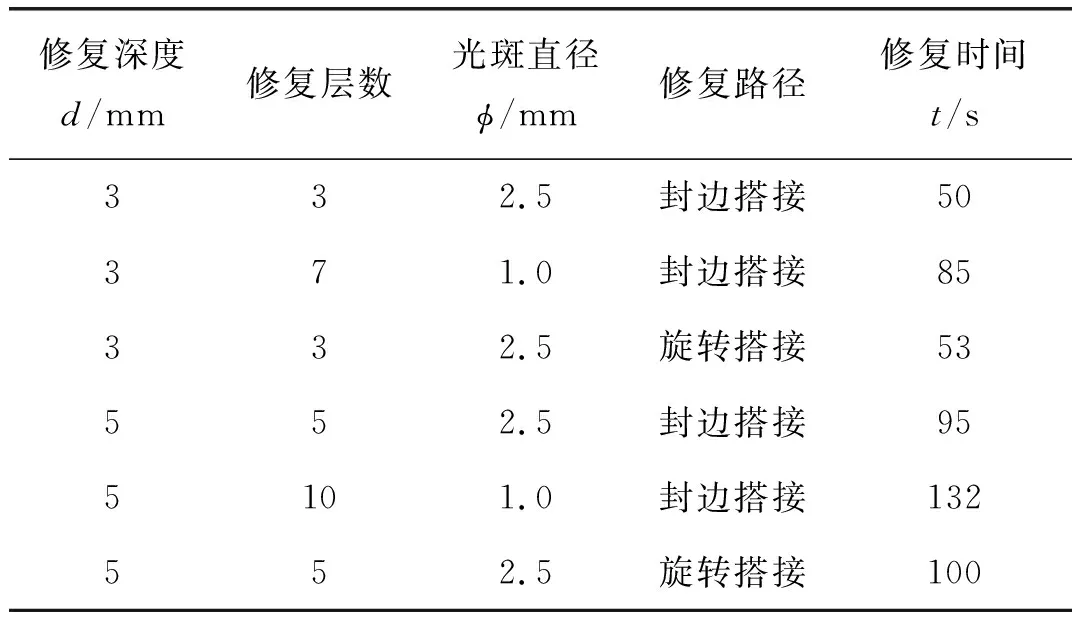

修复结果见表2,当修复路径采用光斑直径2.5 mm封边搭接时,具有较高的修复效率,深3 mm孔(修复层数为3层)在修复后仍有少量气孔和层间未熔合,没有明显的边界未熔合;当修复路径采用光斑直径1.0 mm封边搭接时,深3 mm孔修复层数为7层,修复时间为85 s,深5 mm孔修复层数为10层,修复时间为132 s,平均修复时间相比光斑直径2.5 mm增加了50%以上,导致修复效率降低,但修复后未发现未熔合缺陷且气孔率较低,整体修复质量得以保障。当采用光斑直径2.5 mm旋转修复时,平均修复时间与光斑直径2.5 mm封边搭接的修复时间基本相同,修复后未发现边界未熔合,但修复层上部层间未熔合较多。

表2 不同修复工艺的修复时间对比

根据以上微观组织的对比分析可以得出,封边搭接和旋转搭接的修复质量及修复效率相近,能在保证修复效率的情况下保证一定的修复质量。光斑直径相较于修复层数是更主要影响修复质量的工艺参数。其中光斑直径2.5 mm修复时,修复层厚较大,同一修复层内扫描激光的道数较少,热循环次数少有利于形成接近铸造尺寸大小的晶粒,并且能保证较高的修复效率;而光斑直径1.0 mm时,修复层数增加,激光扫描次数的增多导致了更多次数的热循环,虽然修复精度有所提高,但晶粒尺寸明显增大。光斑直径一定时,不同修复层数下的微观组织形态未见明显区别。

2.2 修复样件力学性能

对于钛合金激光熔覆修复试件,抗拉强度与断后伸长率是两个最重要的力学性能考核指标。横向拉伸时,应力垂直于熔覆层的结合面,可以很好的评估熔覆的结合强度。同时,与沿熔覆方向的拉伸和沿沉积方向的拉伸比较,横向拉伸的综合力学性能较为薄弱。所以试验中对修复试样的横向拉伸性能进行了分析,修复试样拉伸件截取位置如图10所示。

图10 拉伸件截取位置

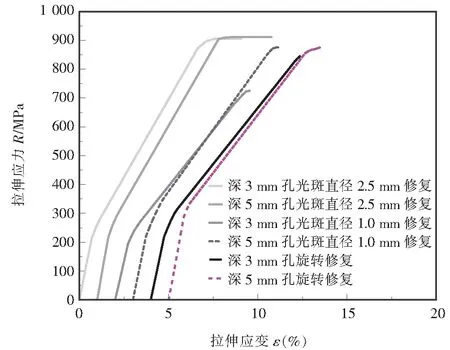

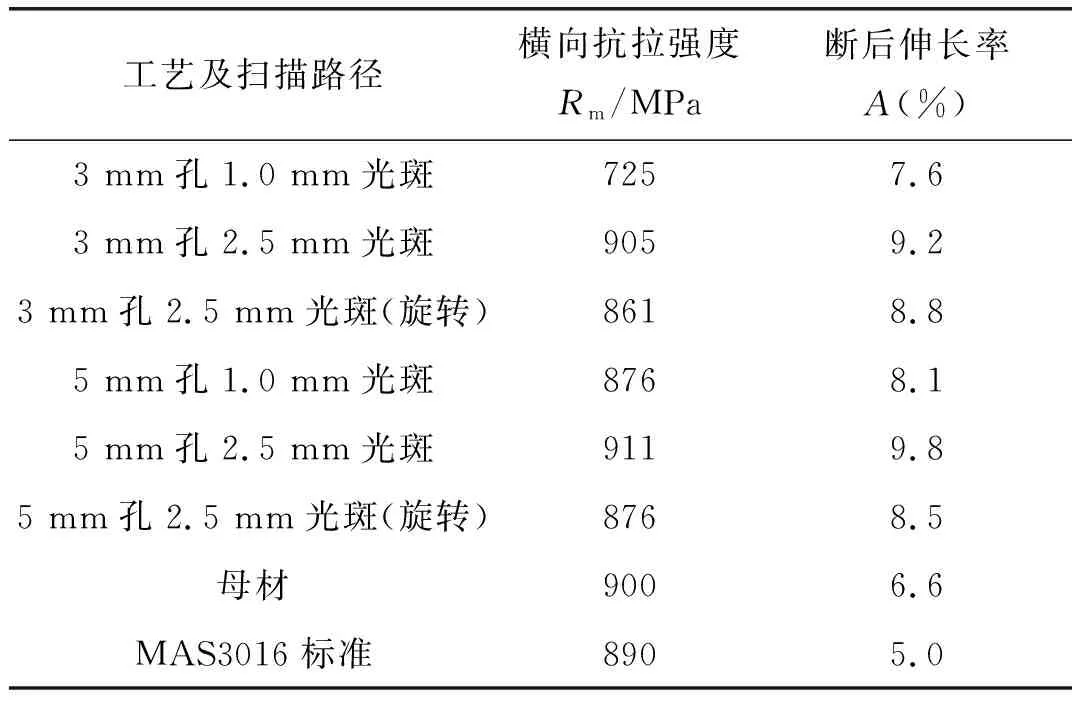

取常温下不同工艺参数与扫描路径下修复区厚度占比为100%的试件进行拉伸试验,其拉伸曲线如图11所示,不同工艺参数与扫描路径的试件的抗拉强度见表3,从拉伸曲线可以看出,钛合金修复试样整体抗拉强度和断后伸长率均较高。对比不同工艺及修复路径下的拉伸结果,研究发现,采用光斑直径2.5 mm封边搭接修复后力学性能更为优越,其修复后强度几乎等于母材拉伸强度,且断后伸长率较高,分析原因可能是因为前文中细小的晶粒带来的较好的拉伸性能。采用光斑直径1.0 mm封边搭接修复后抗拉强度较低,且断后伸长率较低。

图11 不同拉伸试样拉伸曲线

表3 不同工艺参数和扫描路径下修复试样力学性能

截取拉伸试样位于修复区处,并进行常温拉伸试验。研究发现,修复区抗拉强度为1 004 MPa,断后伸长率为10.0%,强度和断后伸长率均远高于母材,因此,当试件内缺陷得到良好的控制后,试件的断裂位置将为母材或热影响区。

2.3 拉伸试样典型断裂形式

当修复路径采用光斑直径2.5 mm封边搭接时,其断裂位置主要为母材区。采用光斑直径2.5 mm修复试样断口形貌如图12所示。通过对其断口形貌的分析发现,试样断口截面上分布着密密麻麻的小韧窝,是典型的韧性断裂。同时,修复试样拉伸试样均断裂在母材位置,说明此时修复区和热影响区的抗拉强度高度母材的拉伸强度,具有更为优良的力学性能。由此可知,修复区内部的少量层间未熔合对整体修复试样的拉伸性能影响不大。

当修复路径采用光斑直径1.0 mm封边搭接和旋转修复时,其断裂位置主要为热影响区。将拉伸试样的断口放在SEM下观察,光斑直径1.0 mm封边搭接修复试样断口形貌如图13所示。研究发现,光斑直径1.0 mm修复试样断口形貌上同时拥有韧窝和解理面,是典型的准解理断口。当采用光斑直径1.0 mm进行修复时,由于热影响区处残余应力较大,热影响区处将成为显微裂纹,受到拉伸应力时向两侧扩展,并最终形成解理断裂。

图12 光斑直径2.5 mm时断口截面分布着细小韧窝

图13 光斑直径1.0 mm时断口截面分布着韧窝和解理面

2.4 热处理对修复试样微观组织的影响

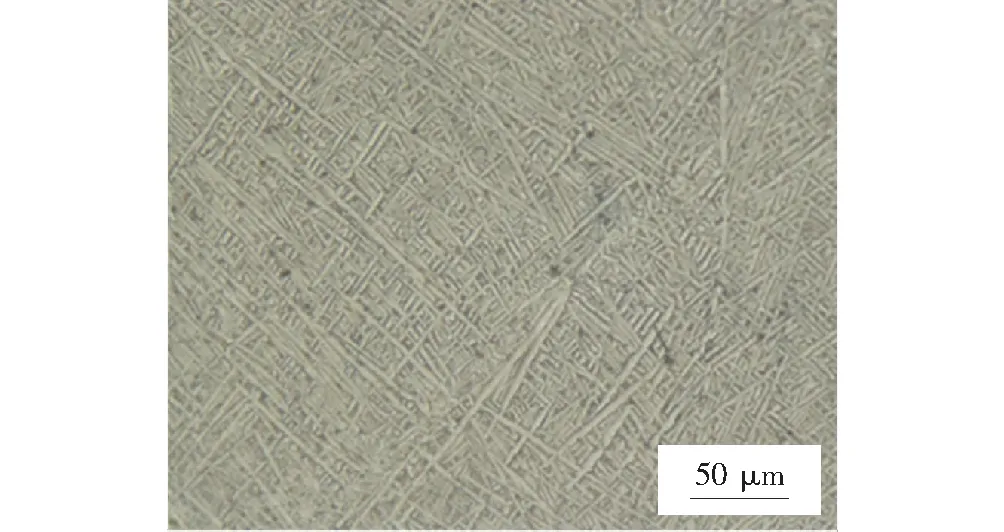

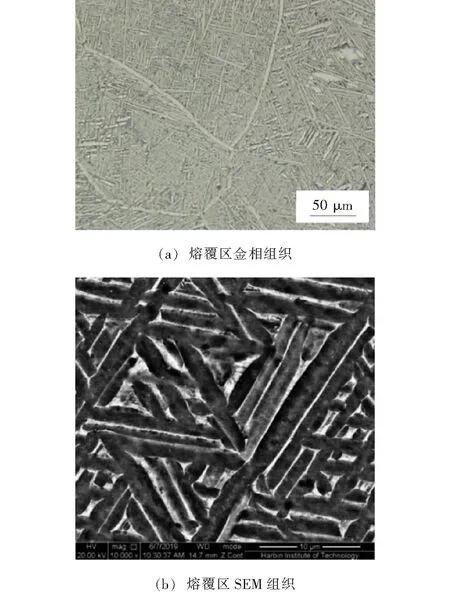

去应力退火后的熔覆区组织如图14所示。通过对熔覆区组织对比,可以发现去应力退火前后熔覆区组织差别并不明显。去应力退火后,熔覆区的β柱状晶晶界仍保存较好,内部的魏氏组织和六方马氏体组织逐渐向板条状α相转化,表现为α相长宽比明显降低。

图14 去应力退火后熔覆区组织

固溶处理后ZTC4修复试样熔覆区微观组织如图15所示。由于研究中选择的固溶温度在Tβ以下,固溶处理过程中峰值温度位于α+β两相区,此时,熔覆区的初生α相无法完全转变为β相。此时,未转变为β相的六方马氏体α相将转变为板条状α相,表现为α相长宽比的降低。在随后的冷却过程中,由于水冷时冷却速度较高,熔覆区中的β相将在MS点以上快速冷却,从而形成长针状的α,马氏体,因此,表现为饱和的α+α,相和少量的β相。

图15 固溶处理后熔覆区组织

时效处理后ZTC4修复试样熔覆区微观组织如图16所示。研究发现,在时效处理后,熔覆区内部的魏氏组织将转化为组织较为均匀的网篮组织。部分固溶处理中形成的长针状α,马氏体较为稳定,将以细针状的α,保存下来。剩余的α,相将与熔覆区内部的α相共同粗化,并最终在缓慢冷却过程中形成大量初生块状α相和片状α相,以及少量的β相转变组织。

图16 时效处理后熔覆区组织

2.5 热处理对修复试样力学性能的影响

在铸造钛合金构件的力学性能评定中,拉伸性能是评定其修复后力学性能的一个关键参考指标。在研究中,将通过研究两种热处理工艺对修复件拉伸性能的影响,进而评估不同热处理工艺在铸造钛合金激光修复技术中的应用前景。

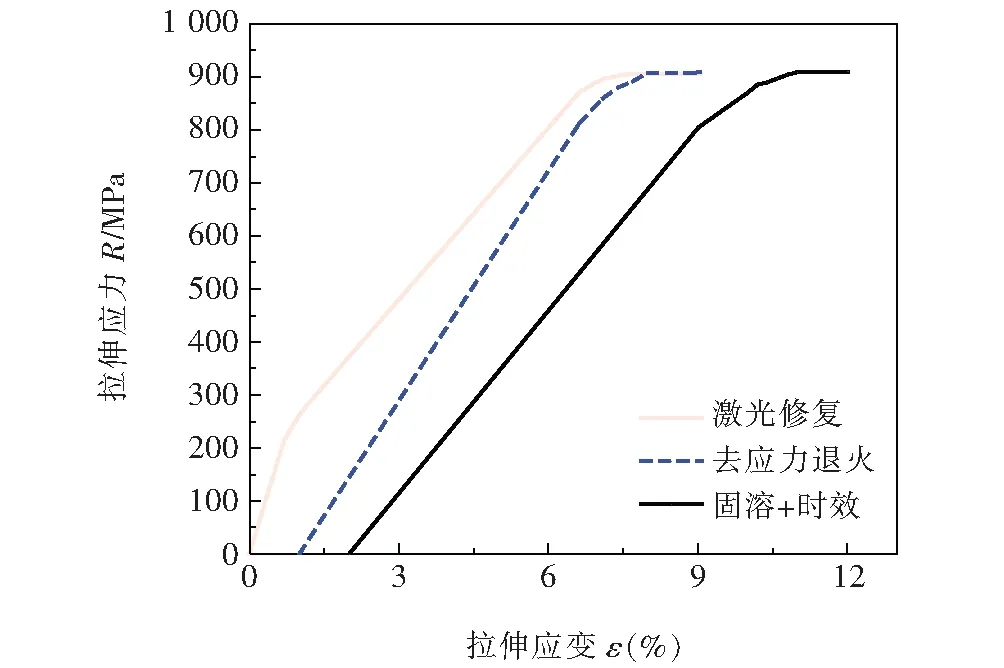

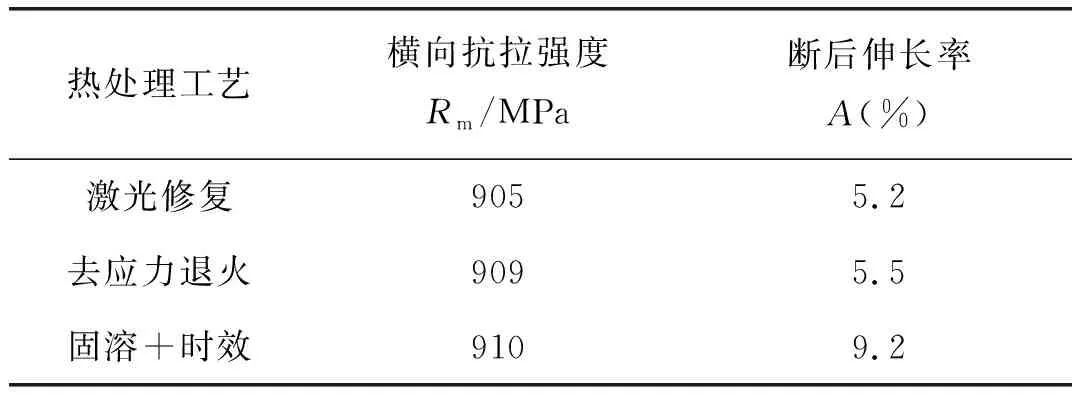

不同热处理工艺下ZTC4激光修复试样的拉伸曲线如图17所示,其抗拉强度与断后伸长率见表4。研究发现,热处理前后修复试样的拉伸性能变化不大。这是因此对于激光修复试样和两种热处理后试样,其断裂位置均在母材区,而母材区热处理前后组织变化不明显,因此热处理不会对修复试样的力学性能产生很大影响。

图17 不同拉伸试样拉伸曲线

表4 不同热处理工艺对修复试样力学性能

热处理工艺横向抗拉强度Rm/MPa断后伸长率A(%)激光修复9055.2去应力退火9095.5固溶+时效9109.2

综合比较两种热处理方法对修复试样力学性能的影响,同时,由于通常整体结构件尺寸较大,配合较为精确,对整体结构件进行热处理不但会耗费大量的时间和经济成本,且热处理过程可能对结构件的精度造成影响。综上所述,通过修复后热处理对修复后整体结构件力学性能进行改善在实际应用中有着较大的局限性。

3 结论

文中采用同轴送粉式激光熔覆技术对ZTC4板材的圆孔形缺陷进行修复,研究了不同工艺、不同扫描路径及不同热处理工艺下激光修复对ZTC4修复件力学性能的影响。

(1)封边搭接和旋转搭接的修复质量及修复效率相近,能在保证修复效率的情况下保证一定的修复质量。光斑直径相较于修复层数是更主要影响修复质量的工艺参数。其中光斑直径2.5 mm封边修复时,热循环次数少有利于形成接近铸造尺寸大小的晶粒,并且能保证较高的修复效率。光斑直径一定时,不同修复层数下的微观组织形态未见明显区别。

(2)光斑直径2.5 mm封边搭接3 mm和5 mm圆孔时,抗拉强度分别为905 MPa和911 MPa,断后伸长率分别为9.2%和9.8%,均超过母材及铸造板材的抗拉强度和断后伸长率,修复质量较好。

(3)光斑直径2.5 mm封边搭接拉伸件断口分布大量细小韧窝,呈韧性断裂;光斑直径1.0 mm封边搭接拉伸件断口由韧窝和解理面构成,呈准解理断裂。

(4)去应力退火后修复区的六方马氏体和魏氏组织逐渐向板条状α相转化,表现为α相长宽比明显降低。固溶+时效后修复区将形成部分针状α,马氏体,大量初生块状α相和片状α相,以及少量的β相转变组织,修复试样的综合力学性能在热处理前后变化不大。