电动汽车转矩定向分配差速器建模与动态仿真*

王军年,倪健土,杨 斌,Francis Assadian

(1.吉林大学,汽车仿真与控制国家重点实验室,长春 130025; 2.美国加州大学戴维斯分校机械与航空工程系,戴维斯 CA 95616)

前言

目前,电动汽车普遍采用传统集中式驱动方式,即单电机匹配驱动桥驱动汽车行驶。近几年随着轮边或轮毂电机驱动的技术优势被广泛认同,分布式驱动被普遍认为是未来电动汽车驱动系统发展方向。然而现阶段受到轮毂电机功率密度和簧下质量的限制,电动轮分布式驱动的发展受到了制约。如何既保留分布式各轮独立驱动技术优势,又能回避其技术瓶颈是非常值得研究的问题。

转矩定向分配技术是一种可以在左右驱动轮分配转矩的传动技术,是近年来研究的热点。其主要包括应用于分布式驱动的转矩定向分配控制技术和应用于集中式驱动的转矩定向分配差速器[1](torque vectoring differential,TVD)。TVD是近十年出现在少数高端四驱内燃机汽车上的一种机液或机电驱动系统,代表性的有本田 SH-AWD[2-3]、三菱 S-AWC[4-5]、奥迪运动型差速器[6]和宝马转矩矢量驱动桥[7-8]等。上述机械结构复杂精巧,能够在一定范围内实现转矩定向分配,但由于普遍使用多片离合器等执行器件导致机械效率与可靠度不高。而且由于机构复杂、造价昂贵,且都有知识产权壁垒,难于技术突破,在国内该研究几乎空白。此外,国际上该技术在电动汽车上的应用目前鲜有报道。

本文中提出了一种新型具备转矩定向分配功能差速器的集中式电驱动桥系统。该集中驱动系统可以类似分布式驱动方式,在不改变总驱动转矩的条件下,实现驱动转矩在左右轮间的任意分配,从而产生改变车辆横摆动力学的直接横摆力偶矩。本文中首先对电动桥及其转矩定向分配差速器的结构和转矩分配原理进行分析,并利用键合图理论对其进行建模与动态响应分析;然后设计差速器转矩补偿控制系统并进行验证;最后分别通过定转向盘转角输入开环仿真和定转弯半径人 车闭环仿真,验证了该差速器对所装备汽车的转向特性的影响,证明该差速器对整车横摆力偶矩的控制是有效的。

1 转矩定向分配差速器结构与原理

1.1 电动驱动桥及其转矩定向分配差速器基本结构

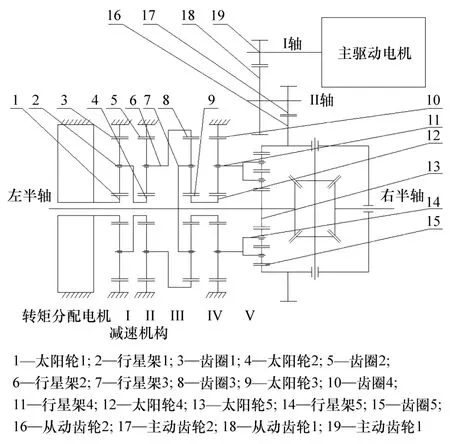

本文中研究的新型电动驱动桥是自主提出的专利技术[9],主要由主驱动电机、两级主减速器和转矩定向分配差速器组成,其结构原理简图如图1所示。

主驱动电机采用平行于差速器轴线布置,并采用双级圆柱齿轮减速器作为主减速器的集成式设计。关键总成转矩定向分配差速器主要由锥齿轮差速器、转矩分配电机、TV减速机构和行星排耦合机构构成。TV减速机构由第I行星齿轮系和第II行星齿轮系构成。行星排耦合机构由第III行星齿轮系、第IV行星齿轮系和第V行星齿轮系构成,且第III行星齿轮系与第IV行星齿轮系特征参数完全相同,且共太阳轮连接。第V行星齿轮系为双级行星齿轮系,以确保左半轴和齿圈5的旋转方向一致,齿圈5与差速器壳体为一体化设计。具体各部分连接关系如图1所示。

图1 电动驱动桥及其转矩定向分配差速器结构原理简图

1.2 转矩定向分配差速器转矩分配原理分析

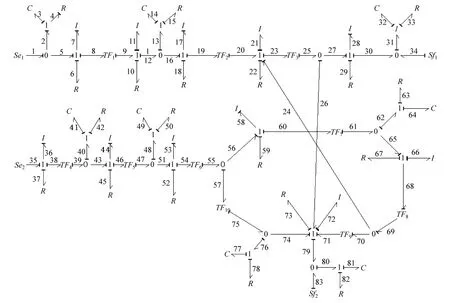

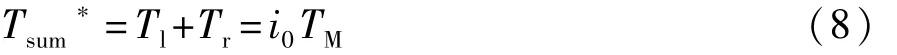

由行星齿轮传动系统三元件之间的转矩传递关系和图1所示齿轮系连接关系可推导出左、右半轴输出的转矩,分别为

式中:TM为主驱动电机输出转矩;T0为转矩分配电机输出转矩值;i0为两级主减速器的总减速比;i1=(k1+1)(k2+1)为 TV减速机构的减速比;k1、k2为第Ⅰ、第Ⅱ行星齿轮系特性参数;k3为第Ⅲ或第Ⅳ行星齿轮系特性参数;k5为第Ⅴ行星齿轮系行星排特性参数。

对比式(1)和式(2)可知,该转矩定向分配差速器可在不改变总驱动转矩的情况下,通过改变转矩分配电机输出转矩T0的大小和方向,就可实现左右半轴输出转矩的任意等大反向分配。

此外,转矩定向分配差速器各构件转速关系可通过行星齿轮系统转速关系式获取。汽车直线行驶时,转矩分配电机转速为0;汽车左转弯时,转矩分配电机的转速为负;汽车右转弯时,转矩分配电机转速为正(与汽车前进方向相同)。

2 转矩定向分配差速器键合图建模

本文中所研究的具有转矩定向分配差速器的电动驱动桥系统是一个多输入和多输出的复杂机电系统,它内部有弹性势能和动能等多种形式的能量流动和转换。而键合图理论能够以一组相当少的理想元件构建复杂系统的动态模型,非常适用本文中的研究。在键合图理论中,可以将多种物理参量统一归纳成4种广义变量[10]:广义势变量、广义流变量、广义位移和广义动量。该建模方法以能量流为依据,方法直观准确。鉴于键合图建模方法的优势,该方法在汽车动力传动系统建模方面被广泛采用[11]。

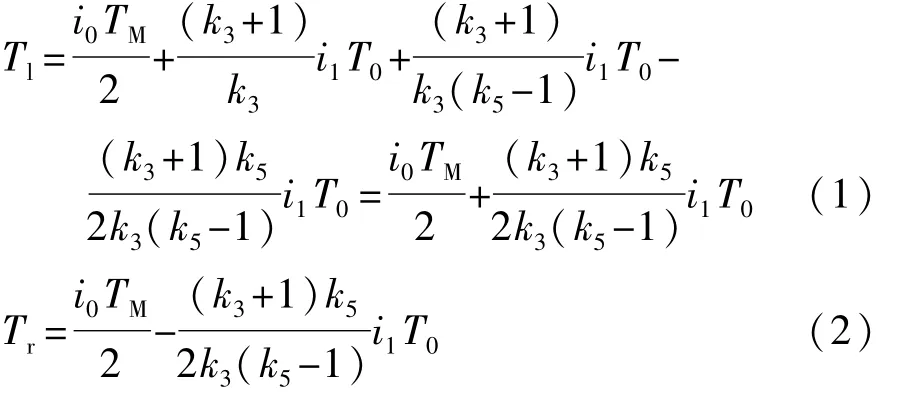

通过对转矩定向分配差速器基本原理的分析,考虑到各组件的转动惯量、轴的刚度、行星架的刚度和各旋转组件上受到的阻尼等因素,并忽略齿轮啮合刚度[12],按照键合图理论和功率流的流向建立出整个转矩定向分配电驱动桥的键合图模型,如图2所示。键合图中各元件意义如表1所示。

图2 电动驱动桥及其转矩定向分配差速器键合图模型

表1 键合图中各元件的意义

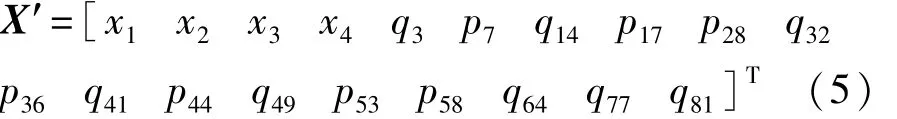

键合图模型能够以直观的方式清晰地描述系统有关的物理效应、元件间相互连接关系和功率传输情况。它本身隐含着描述系统动态性能的状态方程。取键合图中有积分因果关系的惯性元件的广义动量和容性元件的广义位移作为状态变量[13],根据键合图理论即可得到转矩定向分配电动驱动桥机械系统模型的状态空间方程(15维)。

本文中主要考虑的是电机外在转矩动力学响应特性,并不关心电机内部电磁动力学,因此可将电机模型简化为一个有关实际转矩和目标转矩比值的2阶传递函数[14]:

式中ξ由电机参数决定,可以通过电机实验数据拟合获得。文中主驱动电机模型的 ξ1拟合值为0.050 5,转矩分配电机模型的ξ2拟合值为0.048 3。

由于主驱动电机的实际输出转矩TM为电动驱动桥机械系统键合图模型中的势源Se1,转矩分配电机的实际输出转矩T0为键合图模型中的势源Se2,故可将式(3)所示的主驱动电机、转矩分配电机模型和基于功率键合图法建立的转矩定向分配电动驱动桥机械系统模型的状态空间方程一起整合为整个电动驱动桥机电系统状态方程:

X′为状态变量:

取主驱动电机和转矩分配电机目标转矩作为整个电动驱动桥机电系统势变量,取左右半轴输入转速为流变量,共同组成输入变量U′:

电动驱动桥左右半轴的输出转矩作为输出量 Y′:

式中:A′、B′、C′和 D′为状态方程系数矩阵。鉴于篇幅限制,不具体展开。

3 转矩定向分配差速器动态仿真分析

系统动态性能的分析方法有时域分析和频域分析两种,时域分析能更加直观地了解到系统的动态性能,如系统的上升时间、响应时间、超调量和稳态误差等,因此本文中采用时域分析的方法对转矩定向分配差速器系统的动态特性进行分析。由于输入信号Sf1和Sf2为车辆模型中作为负载而反馈给转矩定向分配差速器的两半轴的转速,因此在仿真中,为了模拟转矩定向分配差速器的真实工作状态,将转矩定向分配差速器的左右两半轴分别连接各自的车轮(设车轮转动惯量为1.2 kg·m2)的负载(此处简单模拟车轮路面阻力,数值与车轮转速成正比)[15]。

仿真模拟在主驱动电机和转矩分配电机同时工作的情况下,转矩定向分配差速器系统的主驱动电机转矩指令信号Td1为恒定值50 N·m,在1 s时输入一个5 N·m转矩分配电机转矩阶跃指令信号Td2,转矩定向分配差速器系统的输出响应如图3所示。

图3 转矩定向分配差速器系统左右轮转矩时域响应

由图3仿真结果可知,电动驱动桥系统的输出转矩在经过一段时间的过渡状态后总能够达到稳定的输出状态。从1 s前的仿真数据可见,该差速器系统的输出对于主驱动电机的阶跃输入信号响应具有良好的动态性能,响应时间约0.28 s,无超调,但存在一定的稳态误差,这与系统存在机械惯性力矩有直接关系。从1 s后的仿真数据可见,差速器系统的输出对于转矩分配电机的阶跃输入信号响应同样具有较好的动态性能,响应时间在0.5 s之内,但同样存在稳态误差。尤其是输出转矩大的一侧半轴的稳态误差要更大一些,这是因为该侧转速更高,导致旋转阻尼损耗转矩越大,与理论分析结论相符。

由此可以看出,本文中提出的转矩定向分配差速器系统在转矩分配电机工作时,能够实现转矩定向分配的功能,左右轮驱动转矩的增量基本等大反向,系统本身的转矩动态响应特性基本可接受。

4 转矩定向分配差速器控制系统设计

为进一步改善转矩定向分配差速器的转矩动态响应特性,提高响应速度并减少稳态误差,本文中设计了其转矩响应补偿控制系统,并进行了仿真验证。

4.1 转矩定向分配差速器控制系统性能目标的设计

在设计转矩定向分配差速器系统的控制器之前,首先要确定控制系统的性能目标。由式(1)和式(2)可得,左右半轴的理想输出转矩之和Tsum*为

理想的转矩分配值Tdiff*为

为此,控制系统的第一个性能目标为实际的左右半轴输出转矩之和Tsum尽可能与理想左右半轴输出转矩之和Tsum*相等,即误差 e1=Tsum-Tsum

*最小。其次,控制系统的另一个性能目标就是使得实际的转矩分配值Tdiff能够尽快跟踪上理想的转矩分配值使误差最小。

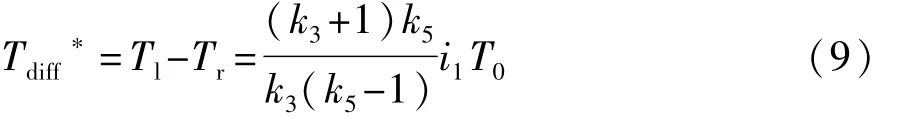

本文中采用模糊PID控制算法来设计该差速器控制系统,改善系统在各工况下的动态响应特性。图4为转矩定向分配差速器闭环控制系统框图。

图4 控制器与该差速器构成的闭环控制系统

4.2 转矩定向分配差速器控制系统控制效果验证

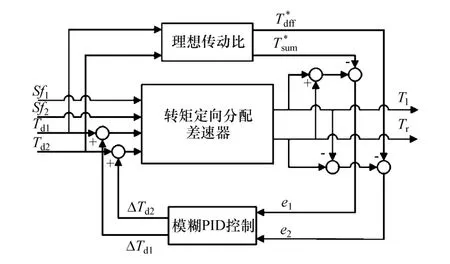

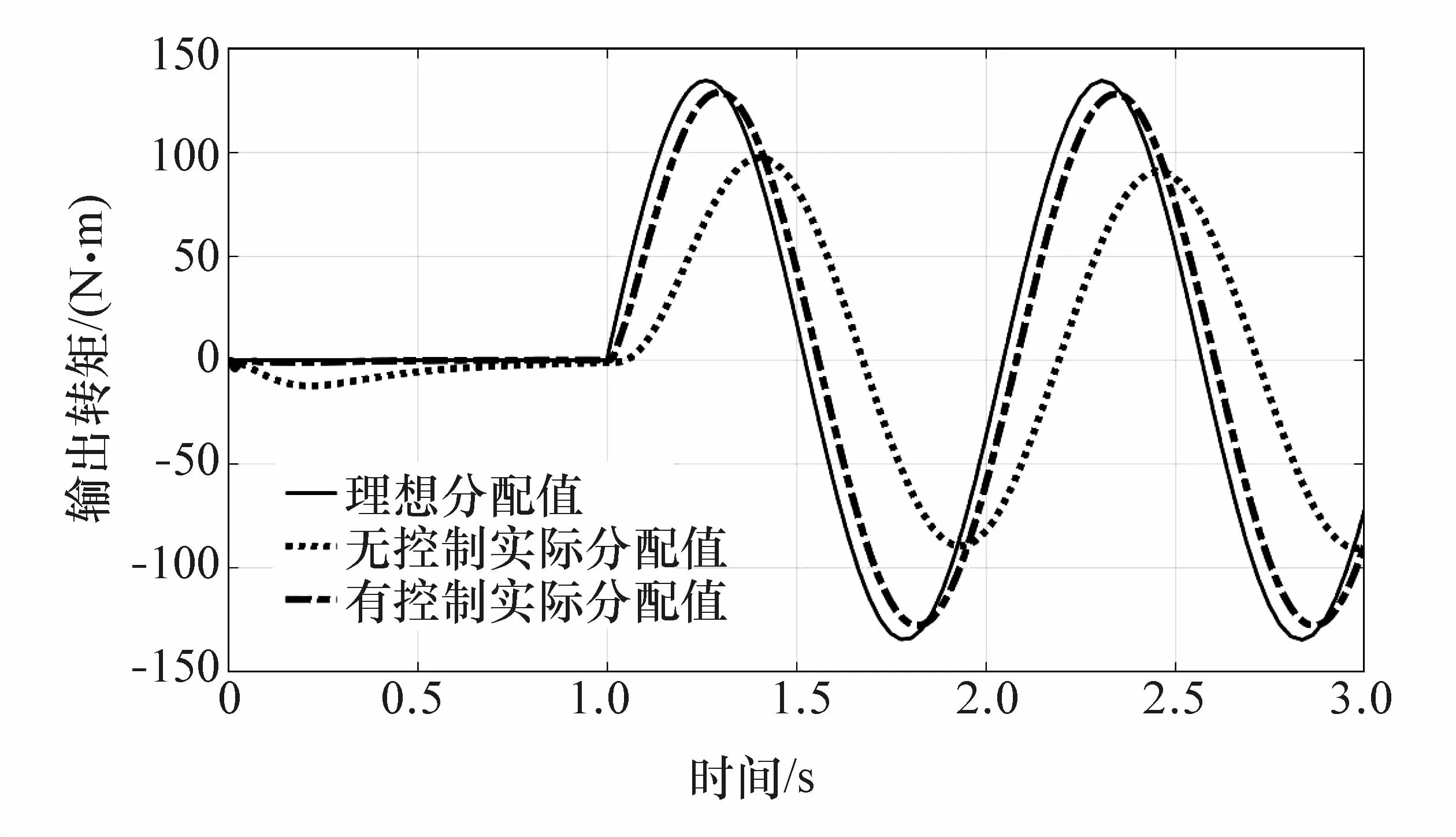

首先模拟电动驱动桥系统在0 s输入50 N·m的主驱动电机转矩阶跃指令信号,随后在1 s时,转矩分配电机输入如图5所示的正弦转矩指令信号。

图5 转矩分配电机正弦输入信号

该差速器系统在模糊PID控制下以及在无任何控制下的左右轮输出转矩响应的对比仿真结果如图6和图7所示。从图6中0.5 s前的阶跃响应数据可见,模糊PID控制下的转矩定向分配差速器系统的左右轮转矩响应时间在0.1 s以内,且在0.2 s内即可达到稳态值;而无控制时响应时间约0.3 s,且左右轮需要约0.8 s才能够达到稳态值,由此可见,模糊PID转矩响应补偿控制系统可使系统转矩响应速度大大加快。从图6中1 s后的正弦响应数据可见,尽管有些许滞后(小于0.05 s),但有控制情况的左右轮驱动转矩与理想目标值幅值非常接近,而无控制情况的左右轮驱动转矩与理想目标值峰值差异较大,且响应滞后明显(约0.2 s)。从图7所示的转矩分配值时域响应对比可见,无论是在1 s前数据还是1 s后数据,无控制时转矩分配值始终未达目标值,且转矩分配值响应滞后;而有控制时,转矩分配值与理想分配值非常接近,跟踪效果较好。

图6 转矩定向分配差速器系统左右轮转矩时域响应

图7 转矩定向分配差速器系统转矩分配值时域响应

5 装备该差速器的整车联合仿真

为验证装备该电动转矩定向分配差速器的可行性以及在整车上的应用效果,进行该转矩定向分配差速器电动驱动桥系统与整车模型的联合仿真分析。

本文中的整车模型、转向盘控制驾驶员模型和路面模型均在动力学软件Carsim中建立,转矩定向分配差速器电动驱动桥系统模型、驾驶员模型和整车控制策略模型均在 MATLAB/Simulink中搭建。车辆模型采用单轴后驱的驱动方式,参数如表2所示。

表2 车辆模型基本参数

为聚焦问题,在进行装备该差速器的整车联合仿真时,采用简单的转矩指令确定方案,以分析转矩定向分配的可行性及其对整车动力学的影响。采用PID车速跟随控制器控制输出主驱动电机转矩指令,实现对目标车速的跟随控制;转矩分配控制器输出不使车辆失稳的恒定转矩分配差指令,通过定转向盘转角开环仿真和定转弯半径人 车闭环仿真来验证转矩定向分配差速器的可行性。

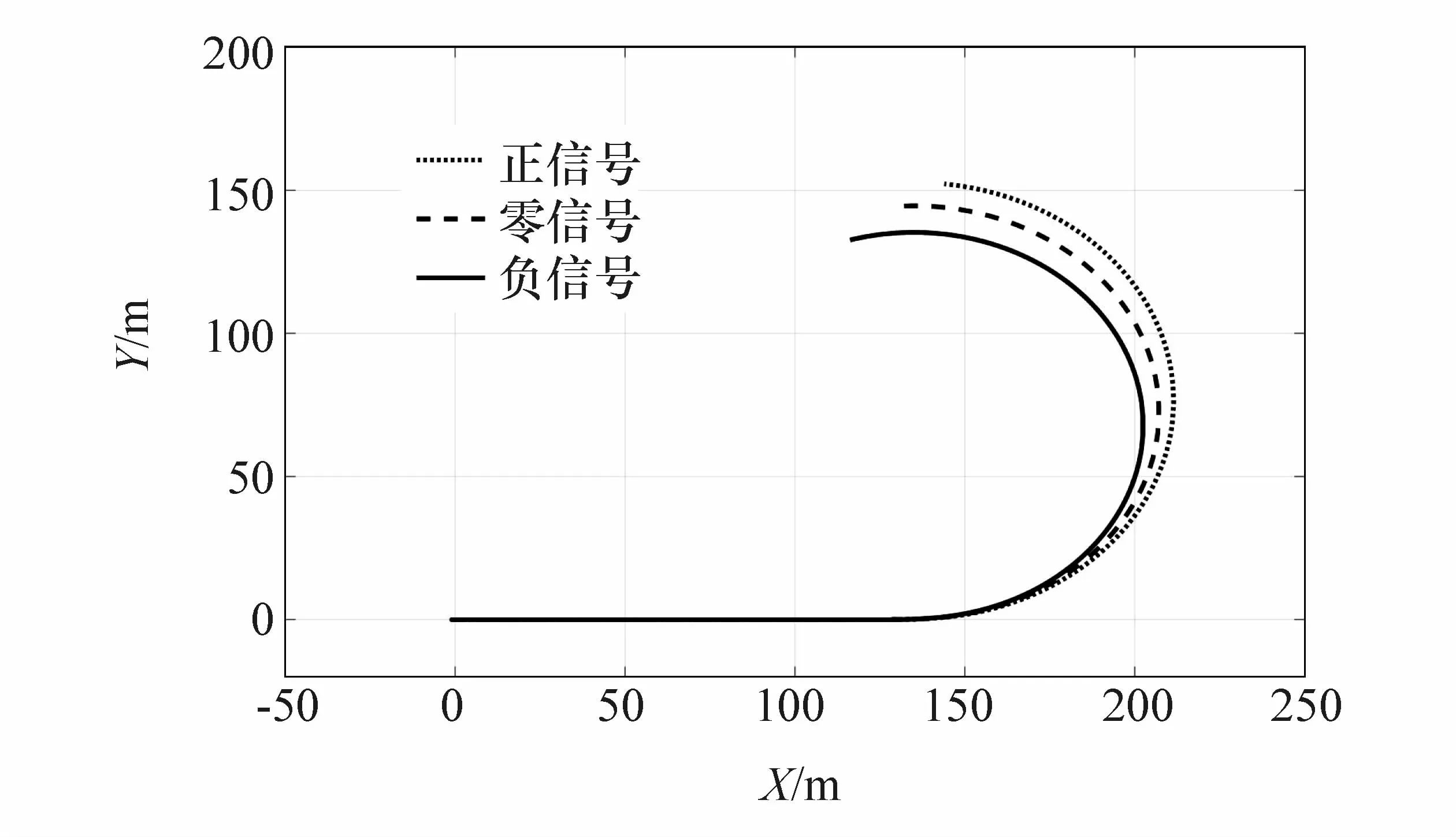

5.1 定转向盘转角开环仿真

车辆在附着系数为0.85的路面上以80 km/h匀速行驶,在第9 s转向盘转角阶跃至60°,此时转矩分配控制器分别输出+5 N·m(正信号)、-5 N·m(负信号)和0 N·m(零信号)3种对比用恒转矩指令。3种情况下,驾驶员不对转向盘转角做调整,即进行固定转向盘转角输入下开环对比仿真。图8和图9分别为车辆的运行轨迹和转矩定向分配差速器左右轮输出转矩仿真结果。

图8 定转向盘转角输入开环仿真的车辆运行轨迹

图9 定转向盘转角输入开环仿真的左右轮输出转矩

由图8可知,当转矩分配电机目标转矩信号为负值时,驱动转矩由左侧车轮向右侧车轮转移,产生了一个有助于车辆转向的横摆力矩,在转向盘转角不变的情况下,增加了车辆的横摆角速度,因此车辆的转弯半径比没有转矩分配时的转弯半径要小。由图9可知,更小的转弯半径导致转弯阻力增加,为了维持车速不变,因而总驱动转矩会有所增加,转矩分配值的理论计算值与仿真实际分配值相近;当转矩分配电机目标转矩信号为正值时,结果与上述相反,转弯半径增加、总驱动转矩会有所减小。转矩分配值的理论计算值与仿真实际分配值同样相近。

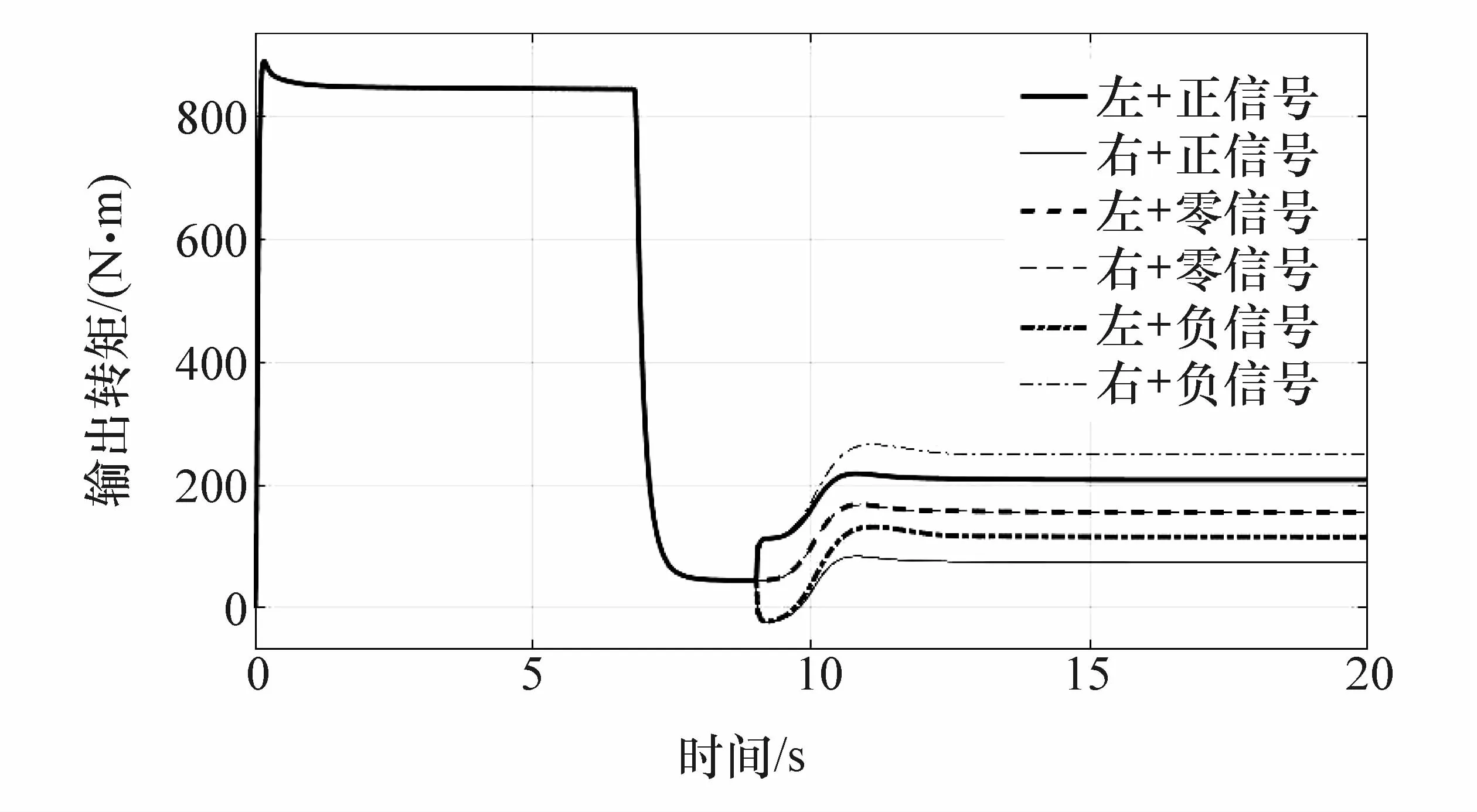

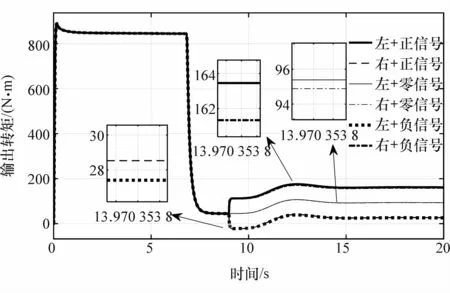

5.2 定转弯半径人—车闭环仿真

车辆在附着系数为0.85的路面上以80 km/h匀速行驶,借助驾驶员模型[14],在第9 s进入圆周半径100 m的目标道路,进行匀速定转弯半径工况仿真,同样对比转矩分配控制器输出上述3种情况指令的人—车闭环仿真结果,如图10~图12所示。

图10 定转弯半径人—车闭环仿真车辆运行轨迹

图11 定转弯半径人—车闭环仿真转向盘转角输入

图12 定转弯半径人 车闭环仿真左右轮输出转矩

由图10可知,由于驾驶员模型对转向盘转角的调整输入,3种情况下驾驶员都可以维持车辆转弯轨迹基本一致。且对比图12中9 s前的匀速直线行驶过程数据和12 s后的匀速转弯行驶过程数据可见,由于车速跟随控制器的作用,3种情况下在车辆匀速行驶进入转弯后,转矩定向分配差速器电动驱动桥系统的总输出驱动转矩都稍有增加,有效抑制了弯道转弯阻力对原有车速的影响。由图11可知,当转矩分配电机目标转矩信号为负值时,驱动转矩由左侧车轮向右侧车轮转移,产生了一个有助于车辆转向的横摆力矩,导致车辆更加容易转向,因此在车辆轨迹半径相同时,转向盘转角比没有转矩分配时的转向盘转角要小,说明汽车转向灵敏度提高,且从图12可见,转矩仿真的实际分配值与理论计算值相近;当转矩分配电机目标转矩信号为正值时,驱动转矩由右侧车轮向左侧车轮转移,在车辆轨迹半径相同时,转向盘转角比没有转矩分配情况下的转向盘转角要大,说明汽车转向灵敏度下降,另外从图12同样可见,此时其转矩仿真的实际分配值与理论计算值与相近。

仿真结果表明,通过改变转矩分配电机目标转矩信号的大小和正负,便能够改变左右轮转矩分配值的大小和转矩分配的方向,这也证明了转矩定向分配差速器驱动车辆确实具有定向分配转矩的功能,也确实能够通过转矩的分配影响车辆转向特性。

6 结论

通过理论分析和仿真结果表明,本文中提出的转矩定向分配差速器电动驱动桥系统能够在不改变纵向总驱动力的前提下实现左右车轮驱动转矩的任意分配。通过改变转矩分配电机的输出转矩值,即可在不同的工况下根据需要,将等大反向的驱动转矩变化量分配给左右车轮,以产生正或负的横摆力矩,改善车辆的行驶姿态;而且控制系统能够保证该系统的超调量小,转矩响应快,达到稳态输出的时间短,具有很好的动态响应特性,是一种较为理想的动力传动系统。本文中通过理论推导和仿真充分验证了提出的新型转矩定向分配差速器的可行性以及动态控制效果,后续将针对开发的样机完成台架试验,并完善转矩定向分配电动驱动桥控制策略。