汽车自动变速器阀体阀芯孔内壁面质量检测系统的研发*

朱烨添,沈 鸿,张文俊,林 立,吴少腾,敖云轲,万 禹,赵之谦,裴景玉

(1.上汽通用汽车有限公司动力总成制造工程部,上海 201206; 2.上海交通大学机械与动力工程学院,上海 200240)

前言

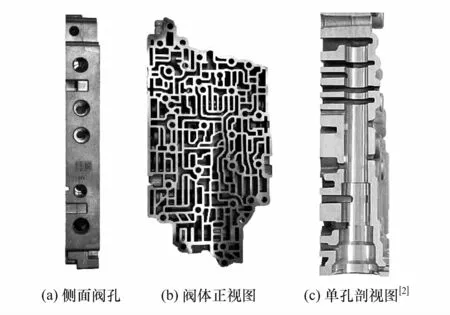

汽车自动变速器是汽车操控系统的重要组成部分[1],其能够根据发动机负荷和车速等情况自动变换传动比。在传动比变换过程中,变速器阀体起到重要作用,如图1所示。阀体上布满油槽,侧面阀芯孔用于安装控制阀,光洁的孔内壁被油槽划分成多个分段。阀体的制造工艺主要包括铝合金压铸和阀芯孔钻孔、铰孔等工序[2]。在铝合金压铸过程中零件内部容易产生缩孔、缩松等缺陷,加工阀芯孔时这些缺陷可能暴露在孔内壁面上,使阀体性能大大降低。因此在生产汽车自动变速器阀体过程中,需要对阀芯孔内壁缺陷进行检测,主要检测指标是缺陷的数量、大小以及密度。

图1 变速器阀体及阀芯孔剖面

工业内窥镜检测作为一种无损检测技术,得到广泛应用[3]。传统的检测方法由工人使用手持式内窥镜伸入阀芯孔,并凭经验判断实时图像上缺陷大小及数量。该方法存在较多误判、漏判,效率较低,且不便采集和存储有效数据。

为提高检测的效率和准确性,提升工厂生产线的智能化、数字化水平,本文中提出了一套基于工业内窥镜拍摄的自动化检测系统的设计方案,并进行了关键环节的原型开发和测试拍摄。

1 基本方案

1.1 光学方案

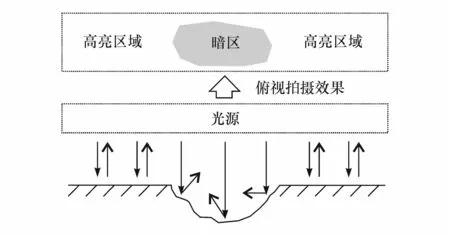

本研究主要检测目标为工件内壁表面的缩孔缺陷。在定向强光照射下,光洁的工件表面和缺陷产生不同的反射效果,如图2所示。强光沿垂直于平面方向照射,光洁的工件表面产生镜面反射,在相机视野中呈现高亮;缺陷由于表面凹凸不平,产生漫反射甚至类似于黑体辐射,在图像中呈现暗区。

图2 光学方案原理

利用这种光学方案,可以直接将大于一定尺寸的缩孔缺陷突出显示,方便后续识别和处理。

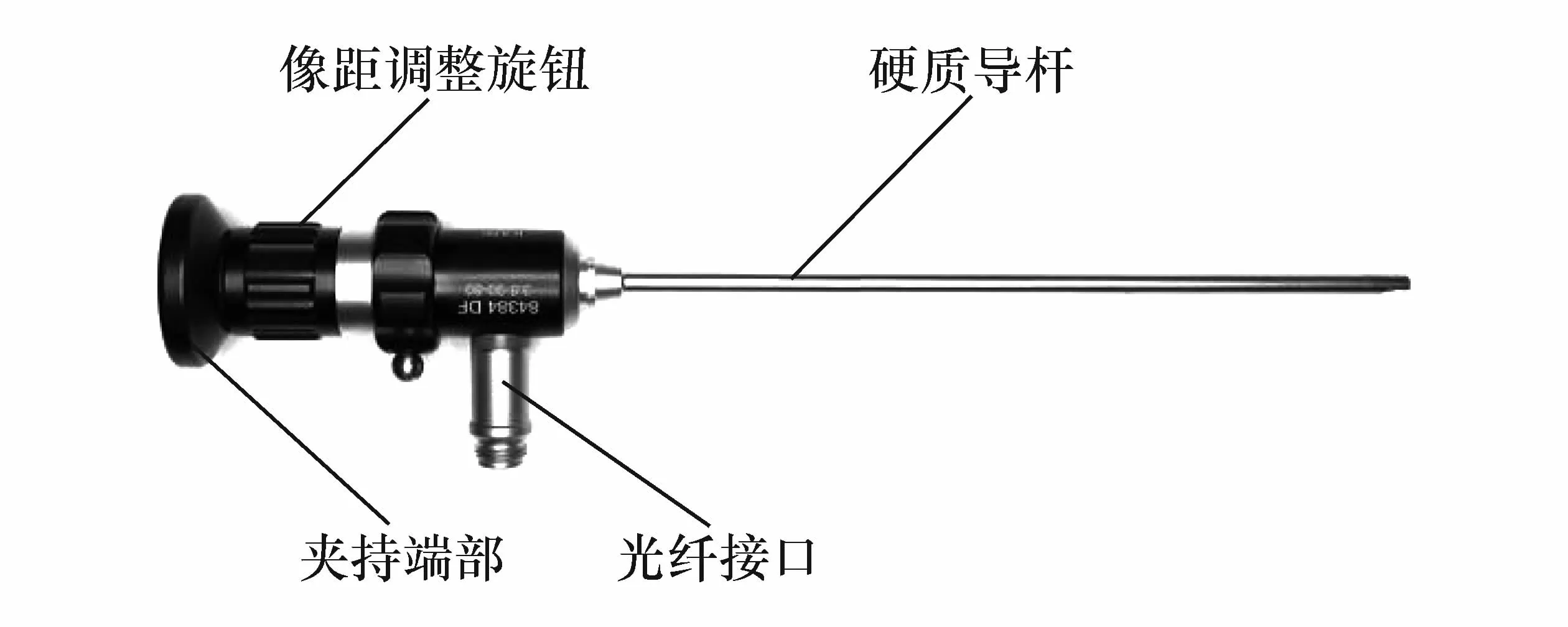

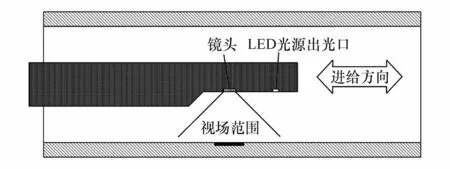

1.2 拍摄方案

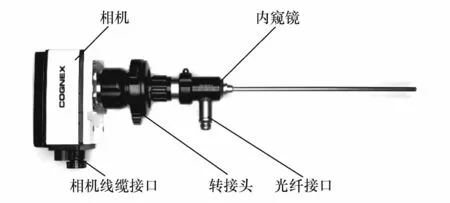

本方案的核心为工业相机与内窥镜组成的拍摄系统。由于阀体结构的特殊性,采用的内窥镜如图3所示。其内部包含镜头光路和LED光纤,可将后端的LED照明光导至前端拍摄区域,并传回拍摄区域的光学图像。

图3 内窥镜

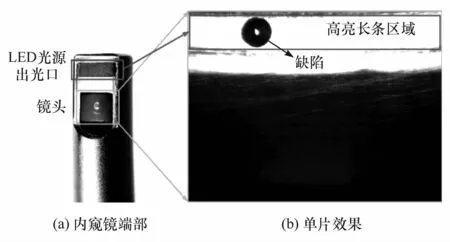

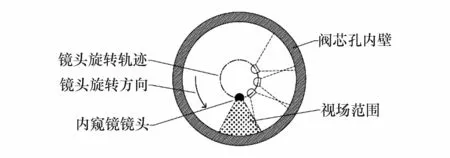

如图4所示,内窥镜端部有形状为细长矩形的LED出光口,并与镜头存在位置偏置。因此,使用前述光学方案,照片中高亮区域出现在视野一侧,并呈长条状,圆孔缺陷在高亮区域中成为暗区。系统采用侧向拍摄与周向旋转结合的方案,分别如图5和图6所示,以最大限度还原孔内壁的真实图像,采集得到的图像通过裁剪、拼接等计算机图像处理技术处理,最终呈现完整的内壁照片。

图4 内窥镜端部及单片拍摄效果

图5 轴向进给

图6 周向旋转

1.3 控制方案

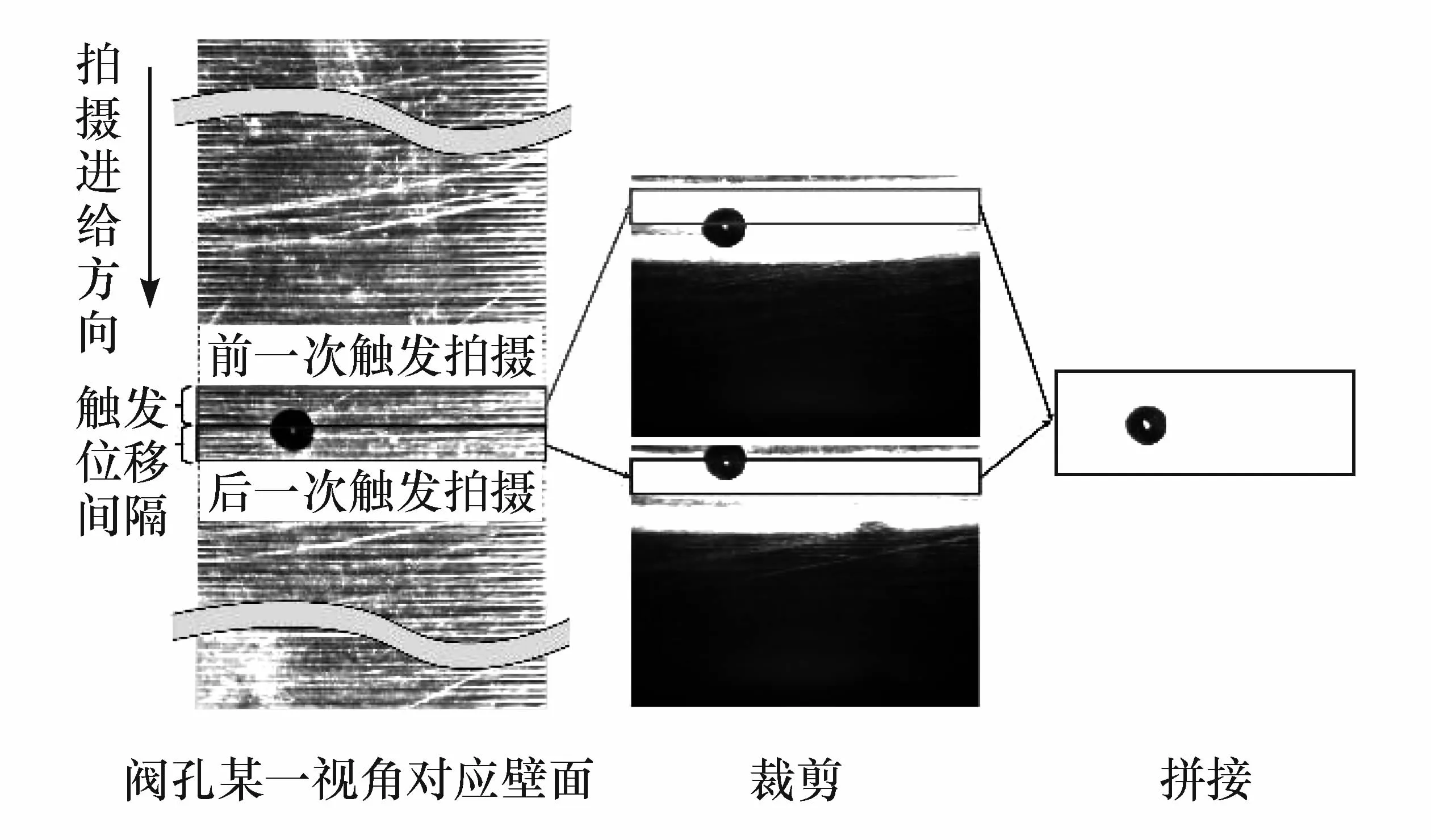

当拍摄条件一定时,如图7所示,在相机与工件相对运动并拍摄过程中,每张照片在高亮区域裁剪固定区域作为拼接单元。在不考虑相机曝光拖影的情况下,可以设定前后两次相机触发拍摄的位移间隔与拼接单元宽度相同,即可实现前后两个单元的“无缝”对接,从而实现该视角侧壁面的全覆盖拍摄。

图7 定距触发拍摄

实现上述拍摄,要求控制系统具备定距触发功能。直线伺服电缸配合伺服控制器能够满足该要求,其在直线运动的过程中反馈位置信号,从而实现定距触发。

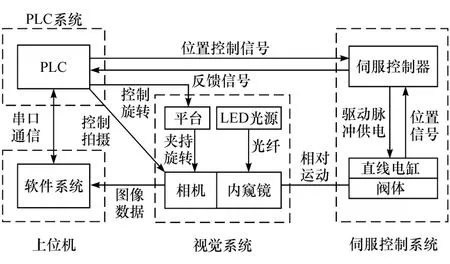

1.4 整体方案

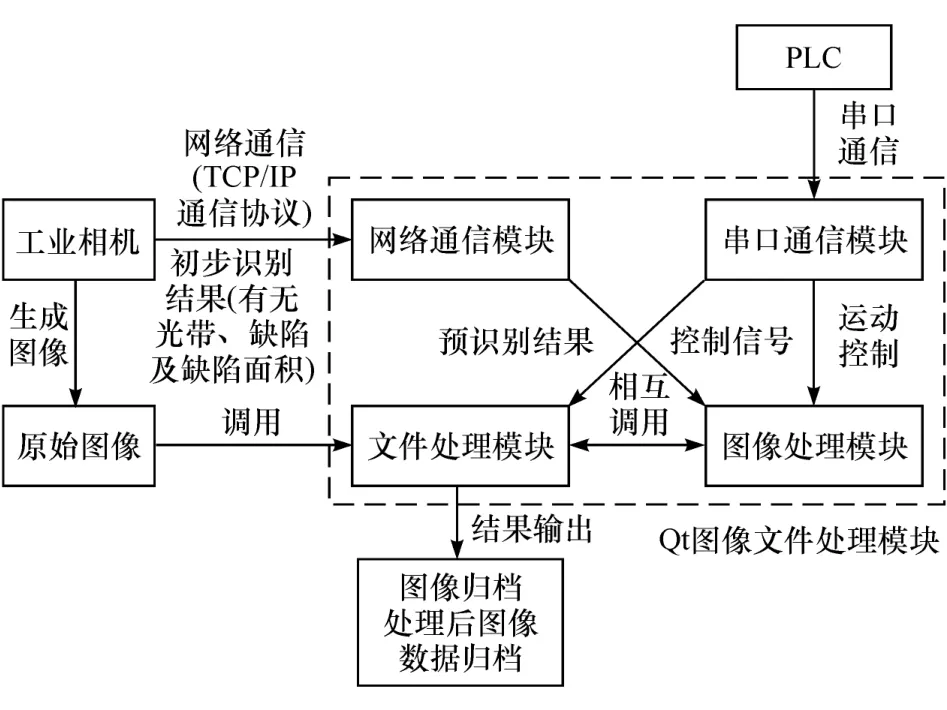

整体方案设计如图8所示,系统硬件由上位机、PLC、视觉拍摄系统和伺服控制系统4部分组成。上位机用于搭载图像处理软件,并具备人机交互功能。PLC作为下位机,向上与上位机进行通信,接受用户指令;向下接收反馈信号,完成系统的各项控制任务。

图8 整体方案设计

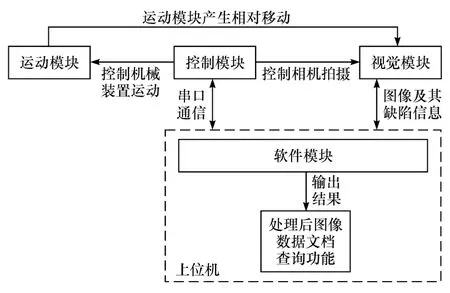

根据模块的功能特点,又可将系统划分为视觉、运动、控制和软件4大模块,如图9所示,本文将主要介绍这4大模块。

图9 系统模块

2 视觉模块

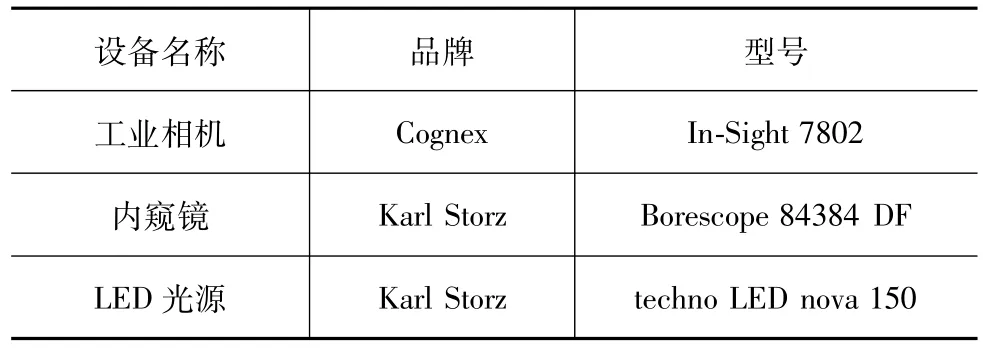

视觉模块的主要功能是图像采集,其主要组成包括工业相机、内窥镜和LED光源3部分。其中内窥镜和相机通过转接头连接,光源通过光纤将照明光导入内窥镜,如图10所示。设备型号如表1所示。

图10 相机与内窥镜连接实物图

表1 视觉模块主要设备型号

本系统采用的工业相机型号为Cognex公司的In-Sight 7802相机,内置 CPU,可配合 In-Sight Explorer软件进行算法和视觉工具的使用,实现相应检测功能。通过软件将作业写入相机后,相机可接收外部触发脉冲,完成图像的采集和检测识别。内窥镜采用Karl Storz的Borescope硬质内窥镜,直径为3.8 mm,具有较大刚度,且可以手动调整像距,对于已有阀体的不同直径阀孔,其能够准确、顺利地伸入拍摄,并获得清晰的图像。

3 运动模块

运动模块主要包括两个部分:伺服进给平台和相机旋转平台,分别对应方案中的两个运动,即轴向进给运动和周向旋转运动。

3.1 伺服进给平台

伺服进给平台用于实现视觉模块和阀体的相对运动,并实现拍摄信号的定距触发,从而完成对阀孔内壁的扫描拍摄。

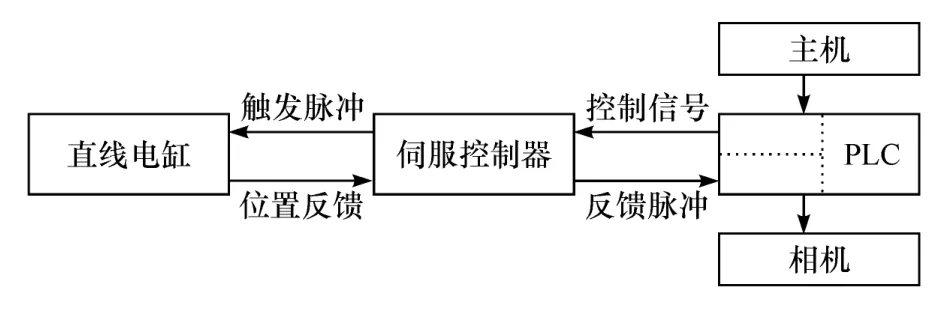

伺服运动系统主要由伺服控制器和直线电缸组成,其信号流程如图11所示。伺服控制器发送脉冲信号驱动电缸运动,同时电缸反馈位置信息至伺服控制器,并由伺服控制器转化为脉冲信号输出。伺服进给平台设备型号如表2所示。

图11 伺服运动系统信号流程

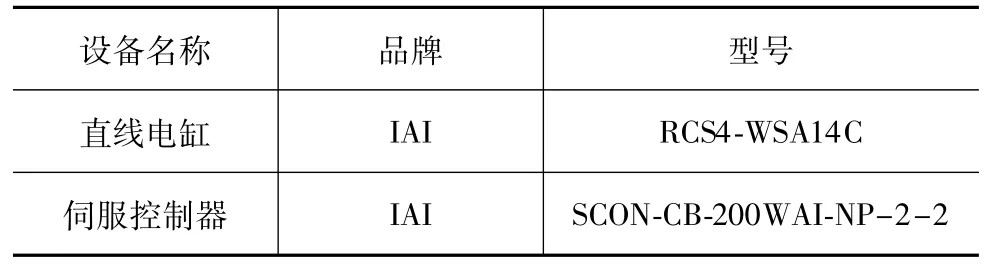

表2 伺服运动平台主要设备型号

3.2 相机旋转平台

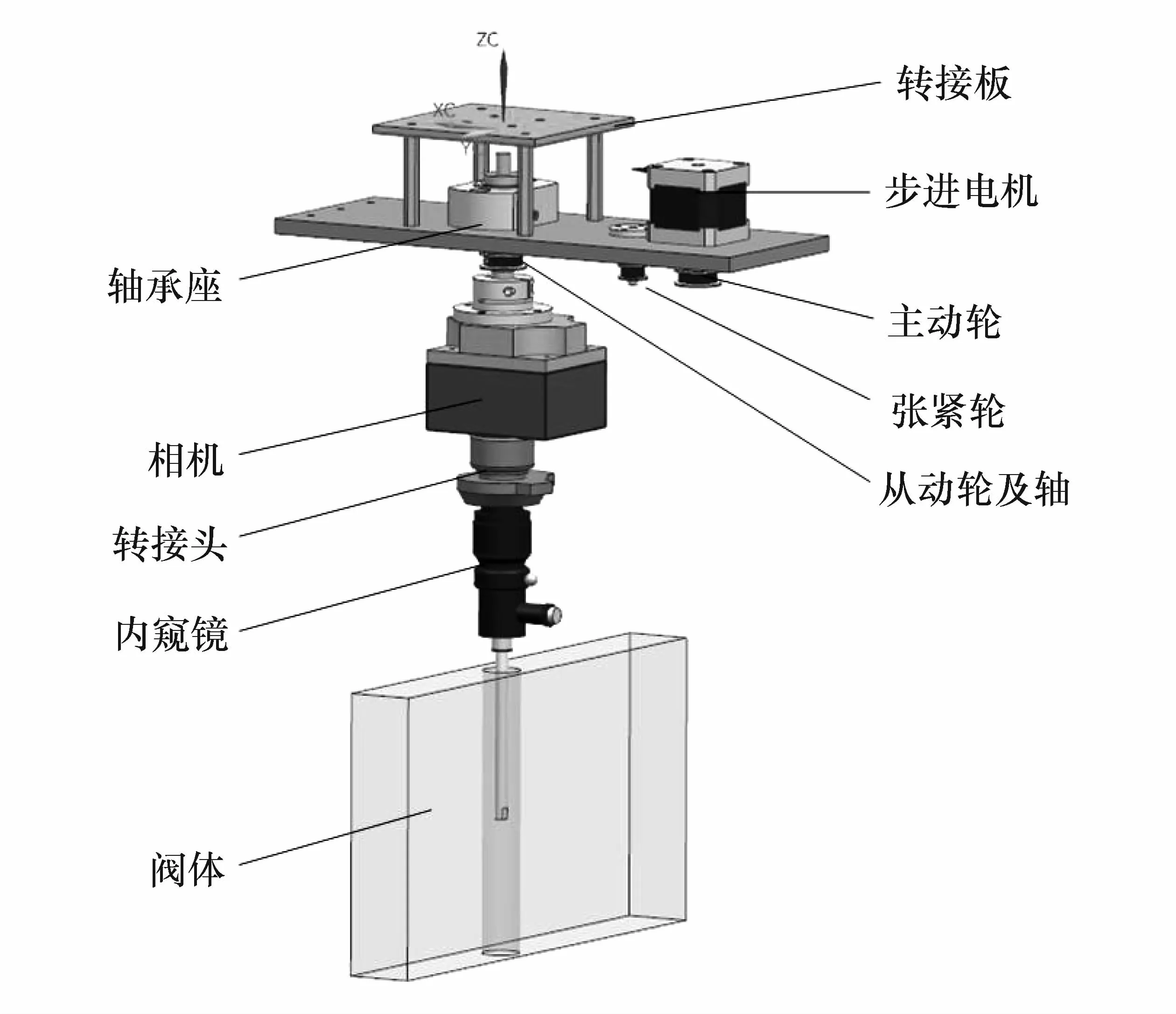

相机旋转平台用于搭载相机并控制其周向旋转,以完成不同角度的侧壁拍摄,如图12所示。上述设计主要基于以下几点考虑。

图12 相机旋转平台三维设计图

(1)平台自带旋转设计,以方便搭载于机器人和机床等不同平台时,控制系统对相机的旋转控制。

(2)相机与上位机之间使用以太网线进行数据传输,同时相机也需要连接电源和I/O信号等线缆。旋转过程中,旋转角度最大可达到300°,这些线缆需要有充足的空间随着相机旋转。

(3)如果将步进电机与轴直接通过联轴器连接,需要较大的空间,导致整体结构不紧凑,因此采用侧向带轮驱动的方式进行连接。

4 控制模块

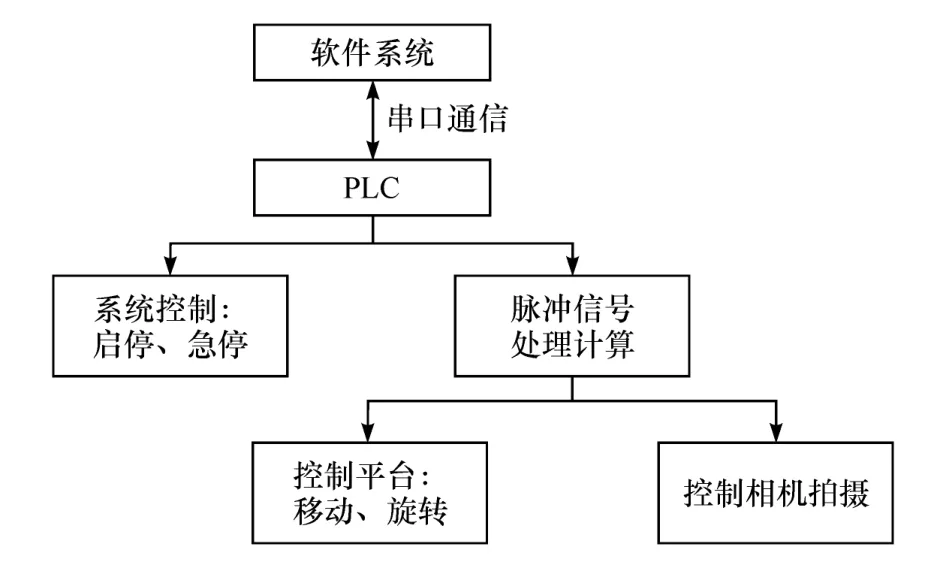

控制模块的核心是PLC。本系统采用SIEMENS的S7-1200型号PLC,并搭配通信模块使用。PLC作为下位机起到承上启下的作用,如图13所示。PLC与上位机的软件系统通过串口实现通信,用户在软件界面上的操作指令得以传递。

图13 PLC功能示意图

PLC控制系统各项动作的执行。一方面,PLC控制系统的启停、急停等基本功能;另一方面,PLC包含高速计数器(high speed counter,HSC),可以稳定统计输入PLC的脉冲数量。伺服进给平台移动产生的定距反馈脉冲通过HSC输入PLC,以便PLC计算获取具体位置,并根据设定情况发送控制指令,从而控制直线电缸的运动、相机搭载平台的旋转以及工业相机的触发拍摄。

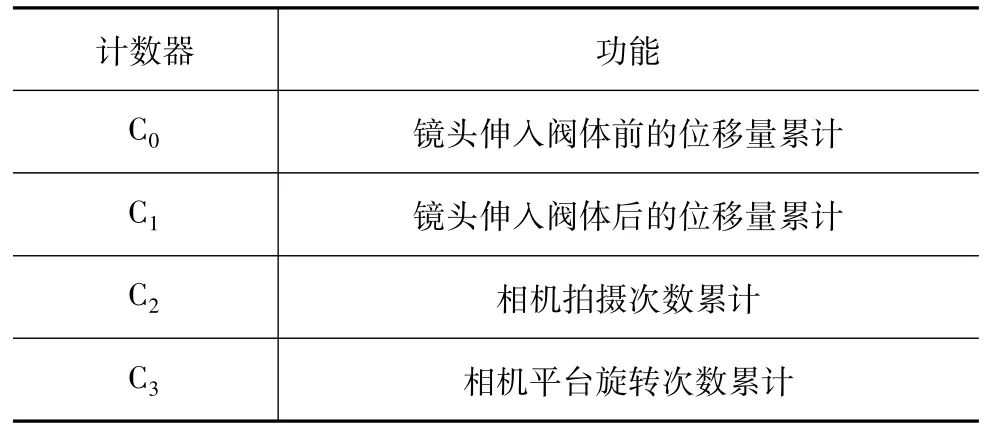

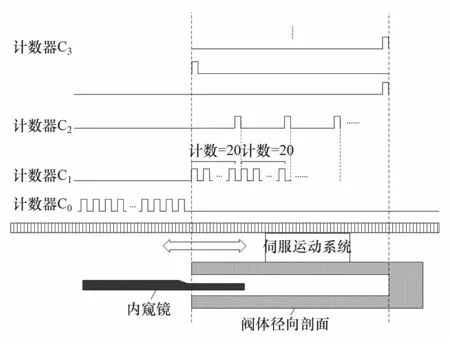

PLC接收伺服电缸的反馈脉冲后,其内部通过计数器进行运算,定义C0~C3计数器,其功能如表3所示,原理如图14所示。考虑到镜头在伸入阀体前需要保留充足空间方便调整,故设置C0用于空行程的位移计量,此阶段只计算位移,不触发相机拍摄。C1用于有效拍摄行程的位移累计。若设置C1的阈值为20,则每当PLC收到20个脉冲,PLC便进入一次中断,在中断中写入代码触发相机拍摄。在此基础上,C2统计系统进入中断的次数(即拍照次数),达到设定值后,表明该段行程已完成拍摄,通过指令控制步进电机旋转。重复上述操作,进行下一个周向视角的拍摄,并由C3统计相机平台旋转次数,对应设定的不同周向视角。当C3计数达到设定值,表明该孔所有周向视角完成拍摄,镜头可撤出。由此实现预设的检测流程。

表3 PLC计数器功能设计列表

图14 PLC计数原理

5 软件模块

软件模块主要包括两部分:配套工业相机使用的In-Sight Explorer软件和基于Qt平台研发的图像处理交互软件。

使用In-Sight软件可实现单幅图片中的缺陷识别,但其可拓展性有限,不具备由用户自定义开发图像调用、裁剪和拼接等功能的可能性。同时,对于系统整体,用户需要通过一个软件交互界面,以了解系统各部分的情况、手动控制各模块运行和设定系统运行的必要参数等。因此,必须设计一个新软件,以满足用户对更高的图像处理需求和系统控制、管理需求。

5.1 In-Sight Explorer软件

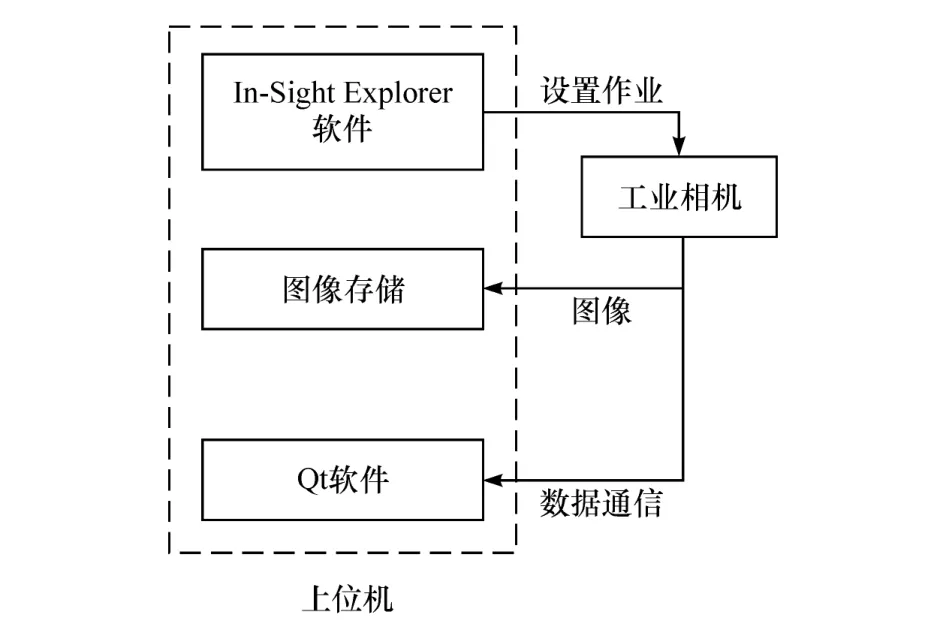

用户通过In-Sight Explorer软件设置相机作业。In-Sight软件集成了Cognex开发的图像算法和视觉工具,其与In-Sight相机组成视觉系统[4],可完成多样的视觉识别、检测任务,并将图像存储于上位机,以及与Qt软件进行通信,如图15所示。

图15 In-Sight Explorer软件功能

在上述光学和拍摄方案基础上,通过In-Sight软件可设置作业。相机对拍摄图像进行预处理,识别视野中是否存在高亮区域以及高亮区域中是否存在缺陷,并将识别结果通过网络通信发送至上位机。根据In-Sight的识别结果,Qt软件仅需要调用含有缺陷的图片进行拼接,其余无缺陷区域直接用白色代替,由此避免调用所有图片,提高系统处理效率。

值得一提的是,当In-Sight软件完成相机内的作业设置,相机可以独立于软件进行工作,即In-Sight软件在实际工况检测过程中不是必须的。

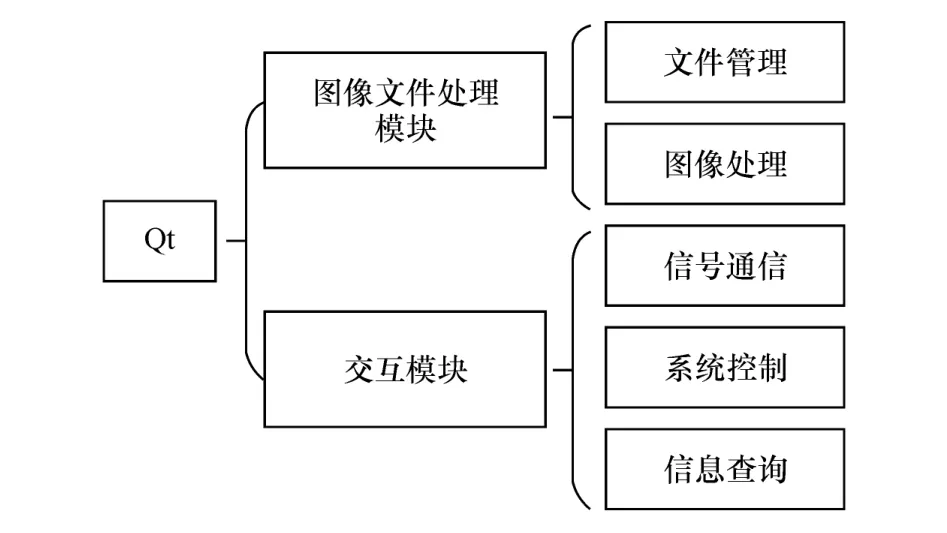

5.2 Qt软件

图像处理交互软件基于Qt平台开发[5],能够对In-Sight视觉系统采集的批量图像以及数据进行处理并输出相应结果,可结合OpenCV实现进一步的缺陷识别和统计。其软件界面设计充分考虑各项功能需求,能够方便用户进行文档管理、参数调整、运动控制和历史数据查询。

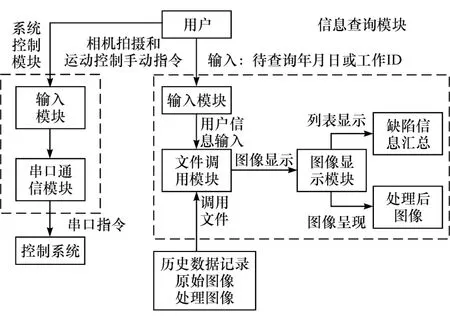

软件主要构成框架如图16所示,主要由2个模块组成:图像文件处理模块和交互模块。其中,图像文件处理模块包括文件归档和图像处理2个子模块;交互模块则包括信号通信、系统控制和信息查询3个子模块。

5.2.1 图像文件处理模块

图16 软件框架

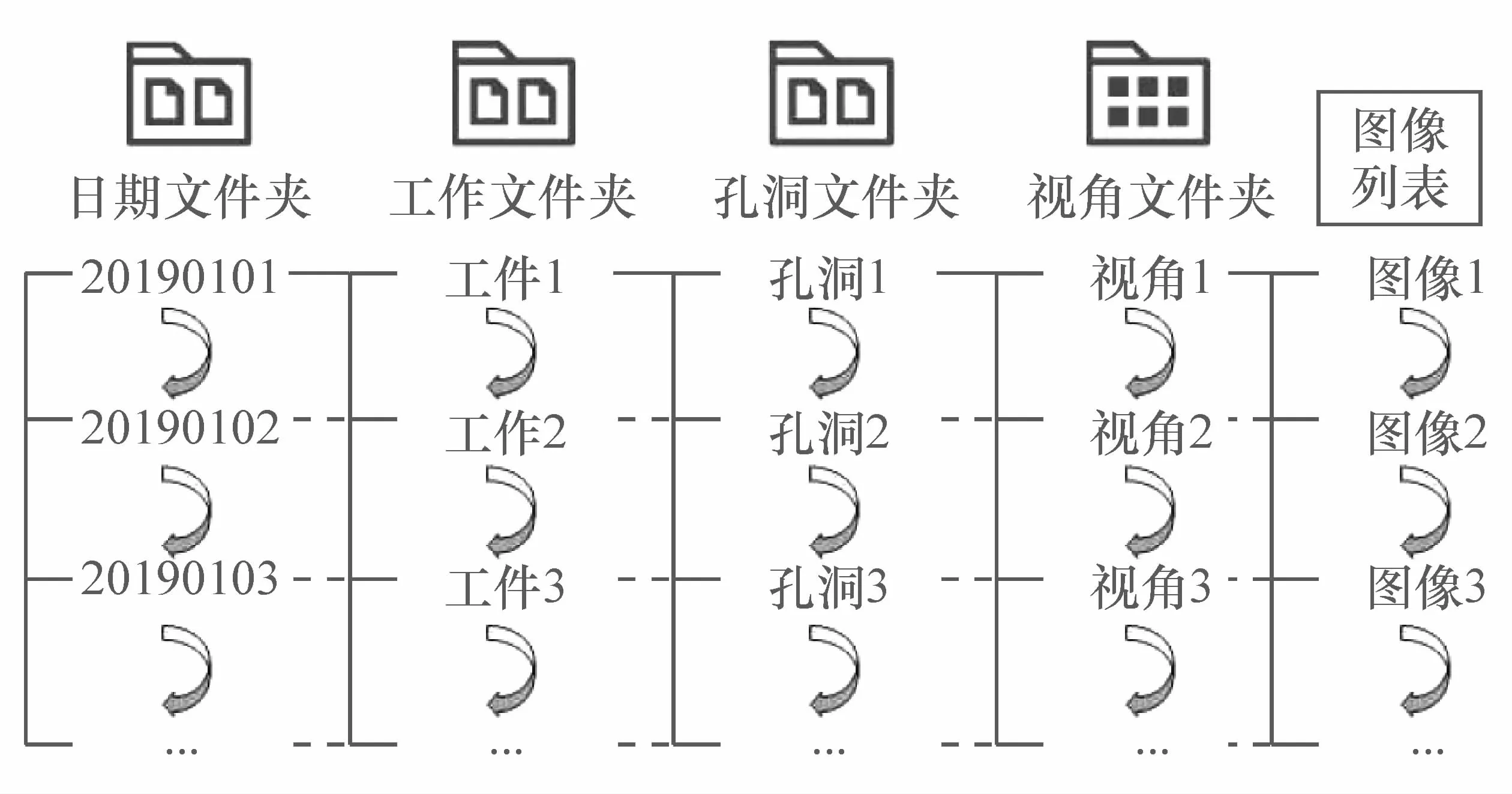

Qt软件的图像文件处理流程如图17所示。为方便图像处理和后续的历史数据调用,采用如图18所示的图像归档方式。拍摄时,Qt软件将相机拍摄图像以及处理结果存入对应文件夹,确保数据的唯一性,以便后续调用;信息查询时,用户可通过输入相应信息查询数据,回看原始图像以及图像处理数据。

图17 软件图像文件处理模块框架

图18 文件归档方式

5.2.2 交互模块

Qt软件的交互模块处理流程如图19所示。通过软件界面,用户既可通过输入年月日或工件ID查询存档数据,也可通过界面上的按钮,手动控制相机拍摄和平台运动,以便进行调试。

图19 软件交互模块框架

6 拍摄效果

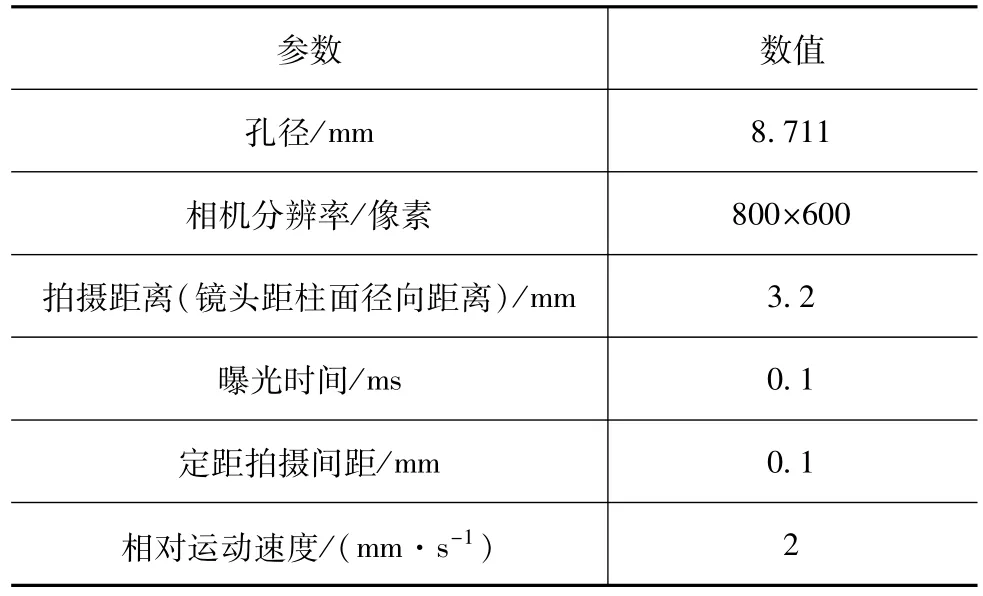

根据上述软硬件设计方案,开发了一套原型系统,并针对一个阀孔段进行拍摄测试,拍摄参数如表4所示。根据该组拍摄参数,图像中特征像素尺寸与实际尺寸的比例为5.9μm/Pixel,可充分满足检测亚毫米级尺寸缺陷的需求。

表4 主要拍摄参数列表

图20 单个角度拍摄效果对比

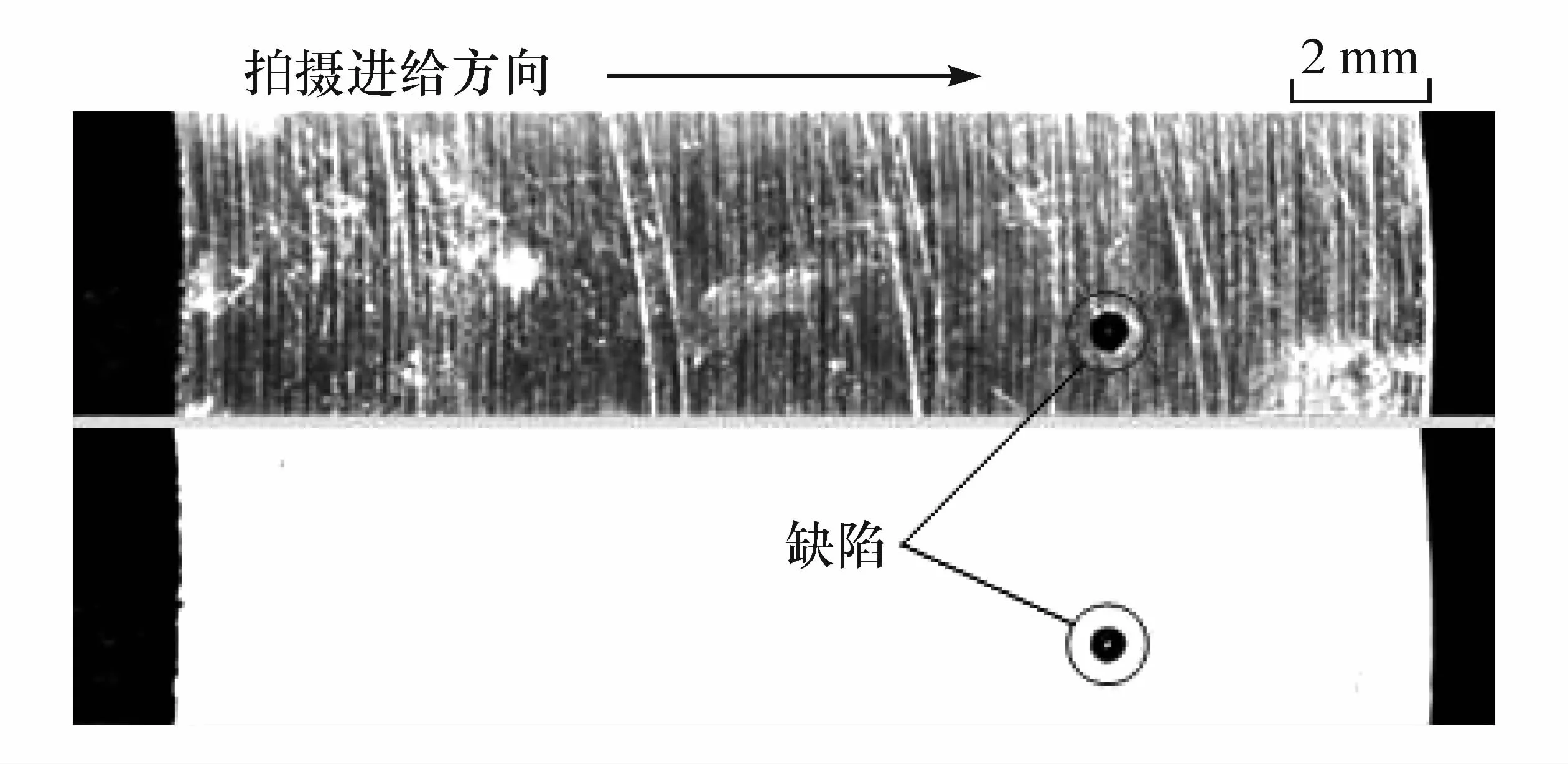

如图20所示,针对其中一个视角,沿拍摄进给方向实现拼接。对比真实形貌和高亮环境拍摄效果,可以观察到在高亮照明环境中,内壁面表面的划痕、纹理等特征均不再呈现,而缩孔缺陷呈明显暗区,因此可以对一定尺寸的缩孔进行有效识别。完成周向裁剪、拼接后,其效果如图21所示,高亮部分即为光滑的内壁,长条形暗区为阀体上的油槽。

图21 内壁面完整拍摄效果

对图像检测判别精度进行分析,以图20中圆孔缺陷为例,图像中可识别圆孔直径为564μm,实际显微观测尺寸为542μm,存在约+4%的检测误差。根据5.9μm/Pixel的比例,存在约+4个像素的检测误差。该误差程度符合预期,可充分满足公司对缺陷检测的相关标准,证明本文中采用的拍摄方案有效。在图像缺陷特征识别的基础上,可进一步进行缺陷的数量、面积和密度统计。

7 结论

本文中以汽车自动变速器阀体作为研究对象,针对生产实际中阀体工件加工质量检测的需求,提出了一套基于工业内窥镜拍摄的自动化检测系统的设计方案。该方案融合机械、电控、视觉和软件等多个模块,实现了自动化视觉检测。根据设计方案进行了检测系统的原型研发,并进行了测试拍摄。结果表明,系统能够有效完成阀孔内壁面的完整图像拍摄和缺陷特征提取,可方便检测过程和数据整理,有助于提升工厂生产线的智能化和数字化水平。