基于负泊松比结构的汽车B柱结构耐撞性优化设计

赵万忠, 赵宏宇, 王春燕

(南京航空航天大学 能源与动力学院, 江苏 南京 210016)

在汽车各种碰撞形式当中,侧面碰撞为最典型的事故类型之一.由于B柱是侧面碰撞中主要的安全结构件之一,需要对B柱的结构进行优化设计,改善其耐撞性能,这对于保障汽车碰撞中乘客的人身安全、减少伤亡率具有重要意义[1].目前,高强度拼焊板在汽车B柱优化结构中的应用日益增多.为了满足吸收碰撞能量的目的,要求碰撞结构件在不同位置具有不同强度,目前多采用激光拼焊板的方法实现[2].A. E. IKPE等[3]在B柱内板中焊接额外的加强板来提高其耐撞性能,研究结果表明与原始B柱相比,加强后B柱的最大应力和侵入量都得到了减小.谭耀武等[4]在拼焊板基础上采用定制技术,改进外板结构,通过多目标优化设计,优化B柱安全性能.上述的研究方法都可以使B柱中线处的侵入量和侵入速度或多或少有所下降,但是想要进一步提升其耐撞性能以及加强对乘员的保护,采用传统方式很难做出较大改进.

负泊松比材料和结构在受到外力拉伸或者弯曲时表现出与传统物质不同的负泊松比特性,其特殊力学性能表现主要如下:负泊松比材料受到拉伸时发生膨胀,而不是传统的收缩,受到压缩时垂直于外力方向发生收缩而不是膨胀.根据人们目前对于负泊松比结构和材料的研究,其主要可分为负泊松比复合材料、分子负泊松比材料和多孔状负泊松比结构3种不同的类别[5].负泊松比结构由于其在能量吸收方面的优势,在零件的结构设计中得到了越来越多的应用.S. MOHSENIZADEH等[6]通过试验研究了轴向荷载作用下拉胀泡沫方管的冲击响应和能量吸收性能,并验证了负泊松比泡沫材料可以用于汽车吸能部件的设计.WANG C. Y.等[7]在吸能盒内部填充负泊松比结构,设计出一种新型吸能盒,提升了吸能盒的吸能特性和汽车的安全性能.WANG C. Y.等[8]将负泊松比结构填充到保险杠中,设计出一种提高整车耐撞性能和保护行人小腿的新型保险杠系统.

鉴于此,文中在汽车B柱中运用拼焊板技术,并将负泊松比结构填充在汽车B柱中,通过新型B柱结构的优化设计,使B柱侵入量和侵入速度得到改进,进一步提高汽车的侧面耐撞性能.

1 新型B柱结构及侧面碰撞模型

1.1 负泊松比内芯结构模型

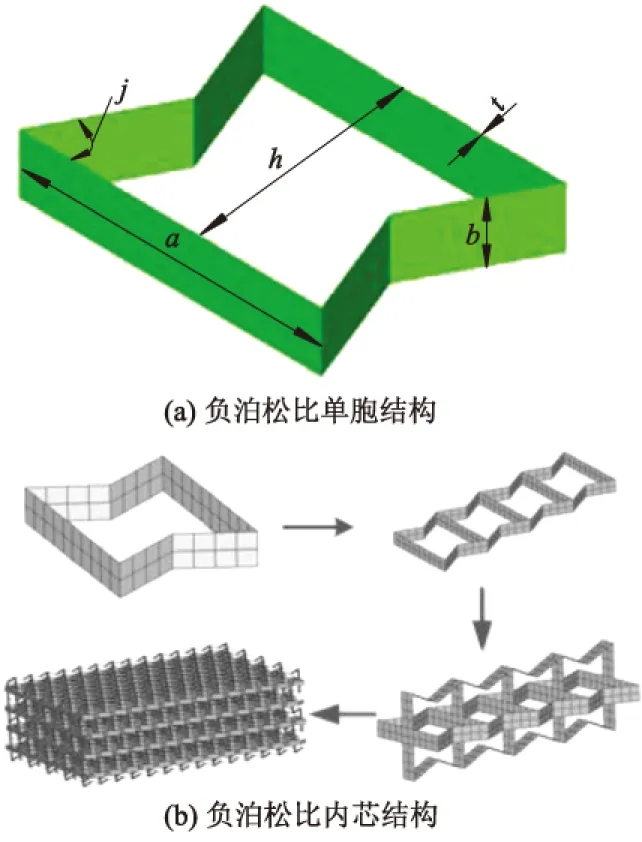

图1为负泊松比内芯结构模型.如图1所示,文中的负泊松比单胞结构为内凹六边形,该结构具有良好的负泊松比特性.负泊松比单胞结构的变量有如下5个:单胞宽度a、壁板高度b、单胞高度h、斜壁板与横壁板的夹角j、壁板厚度t.由图1b可见,通过负泊松比单胞结构的复制、旋转、阵列形成负泊松比内芯结构.

图1 负泊松比内芯结构模型

1.2 B柱建模

拼焊板是将两块或者两块以上的板料焊接在一起而得到的,不同的板料具有不同的力学性能和厚度.将焊缝固定在B柱外板高约三分之一处,如图2所示,外板焊缝两侧的厚度分别为t1和t2.在此基础上,在B柱外扳与内板之间填充负泊松比结构,建立负泊松比B柱模型.

图2 负泊松比B柱建模

1.3 模型建立与验证

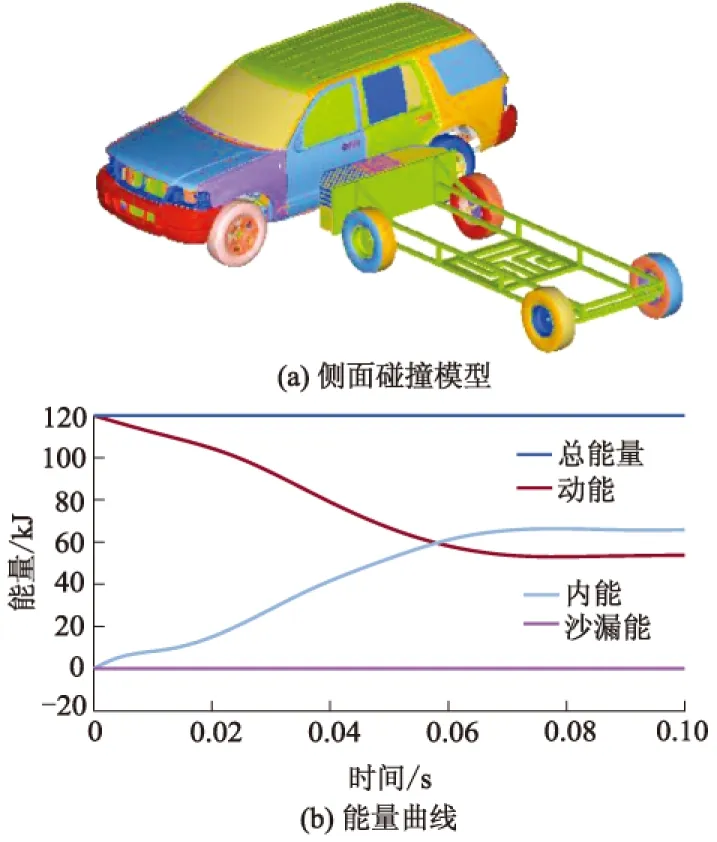

根据中国安全碰撞测试C-NCAP中的侧面碰撞法规建立如图3a所示的侧面碰撞工况.为了验证结果是否可靠,本节检验了有限元仿真模型的能量变化情况,能量曲线如图3b所示.

图3 侧面碰撞模型验证

由图3b可见,在碰撞过程中系能量总和守恒,同时系统沙漏能小于能量总和的5%,这验证了模型的可靠性.将上述仿真模型提交LS-DYNA进行计算,仿真结果如图4所示.

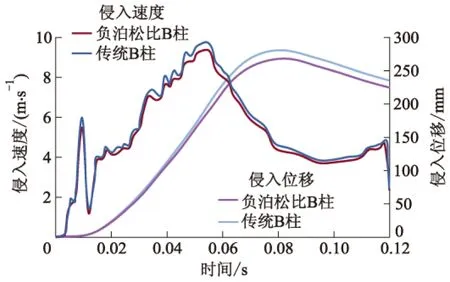

图4 侵入速度与侵入位移对比图

由图4可见,与传统B柱相比,填入负泊松比结构的新型B柱侧面碰撞后的侵入速度峰值得到降低,乘客受到碰撞冲击有所减小;同时,侵入位移得到减小,乘客生存空间有所增大.

2 多目标优化设计

2.1 优化设计流程

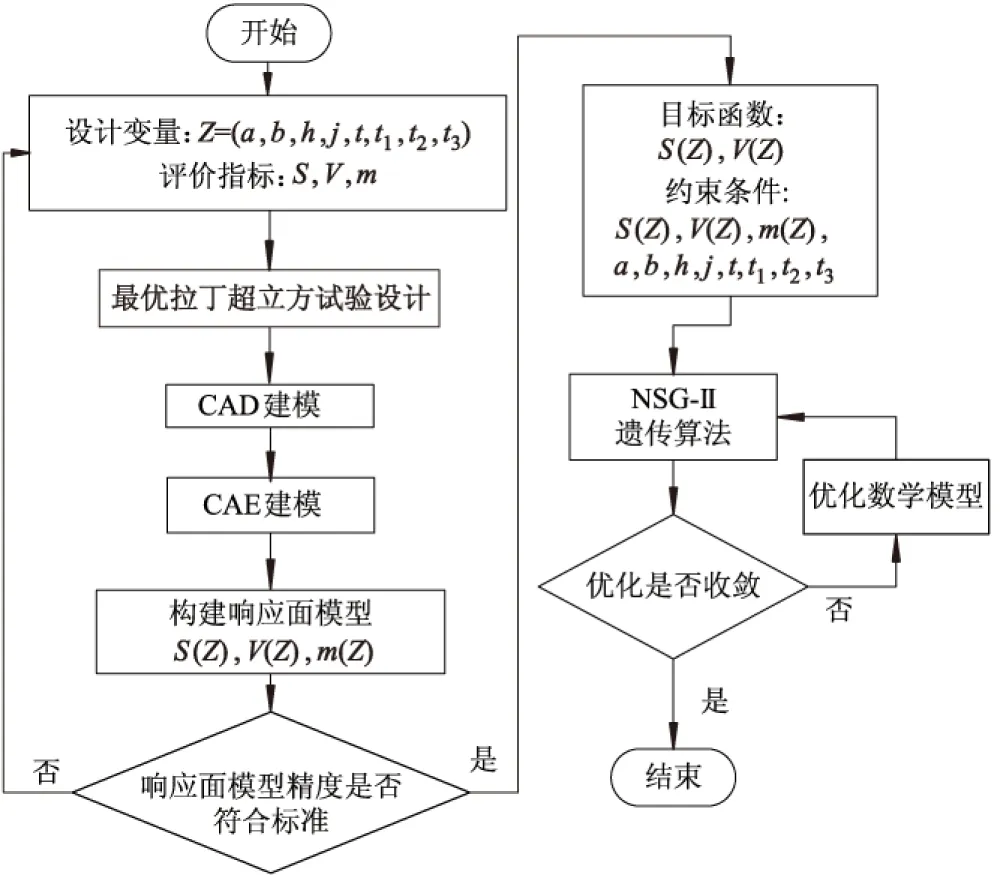

B柱多目标优化设计的整体流程如图5所示.首先,确定8个设计变量,在设计变量变化范围内,采用最优拉丁超立方试验设计方法,选取100组样本点;其次,根据样本数据,建立对应的CAD与CAE模型并利用仿真软件计算;然后,依据计算结果建立各评价指标的响应面模型;最后,建立优化的数学模型,并选择第2代遗传算法进行多目标优化.

图5 多目标优化设计流程图

2.2 设计变量

确立多目标优化的设计变量如下:负泊松比单胞的参数a,b,h,j,t;B柱的参数t1,t2,t3.其中j的最小、最大值及初始值分别为40°,80°,60°,其他取值见表1.采用试验设计方法中的最优拉丁超立方法,选取100组样本点.

表1 设计变量 mm

2.3 多项式响应面模型

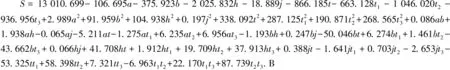

多项式响应面模型越来越多地被应用到工程优化领域中作为近似模型,是目前使用较为广泛的全局近似逼近模型,其基本形式为

2.4 误差分析

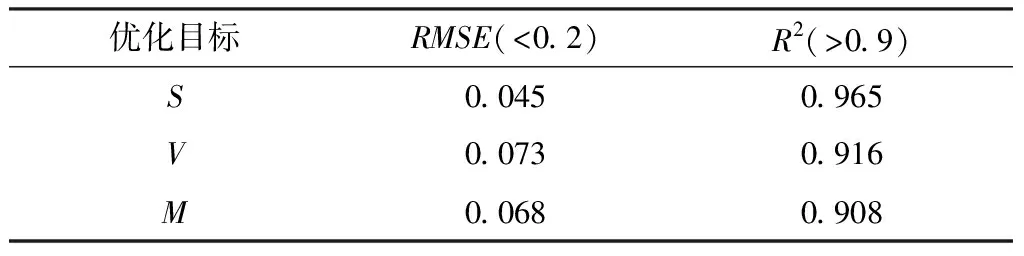

响应面模型建立之后,需要对其预测能力进行评估.常用的评估指标是均方根误差RMSE和复相关系数R2.表2给出了误差检验结果,由表可见,文中拟合所得各性能函数的近似模型拟合精确度均较高,具备很好的可靠性,可以用于后续的求解工作.

表2 误差检验结果

2.5 优化设计

2.5.1多目标优化数学模型

多目标优化数学模型如下:设计变量Z=(a,b,h,j,t,t1,t2,t3),优化目标为侵入位移S(Z)和侵入速度V(Z),约束条件为S(Z)≤300 mm,V(Z)≤1 m·s-1,5 kg≤m(Z)≤8 kg.

2.5.2优化算法

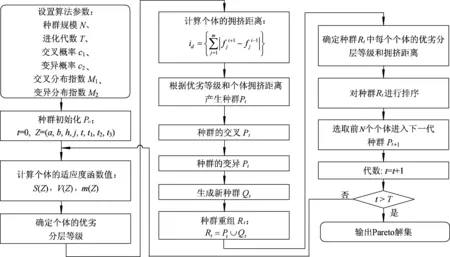

文中采用非支配排序遗传算法(NSGA-Ⅱ)对B柱进行多目标优化.作为NSGA的改良版,NSGA-Ⅱ优化算法是目前使用较为广泛的优化算法之一,其参数设置如下:种群规模40,代数50,交叉概率0.9,交叉分布指数10,变异分布指数20.

NSGA-Ⅱ的优化过程如图6所示.

图6 NSGA-Ⅱ优化算法流程图

由图6可见,算法流程如下:首先,初始化侧面碰撞中B柱模型的8个设计参数,对选定的设计参数进行编码,生成初始种群Po;其次,将生成的初始种群Po代入优化目标函数,得到侧撞模型中B柱的腰线处侵入速度和侵入位移的适应度函数值;然后进行非劣排序分层和计算拥挤距离,比较算子的拥挤程度选择拥挤距离较大的个体进入下一代Pt;然后对群体Pt进行交叉操作和变异,生成后代群体Qt;在此基础上,将初代和后代组合成一个新的群体Rt,进行新群体中个体的非支配排序和计算拥挤距离;最后对个体的优缺点进行评价,得到与原群体相同的个体数,完成一个进化操作;接着重复上述过程,直到满足迭代终止条件时输出Pareto解集.

3 优化结果分析

基于上面所建立的优化设计模型,经过2 000次优化后,生成了近60组的Pareto最优解集.通过建立满意度函数[9],得到此算法的满意解.进一步根据对应的设计变量建立模型放入LS-DYNA中进行计算,比较分析了计算的仿真值和满意解的理论值,并用相对误差值来评估优化结果的准确性.

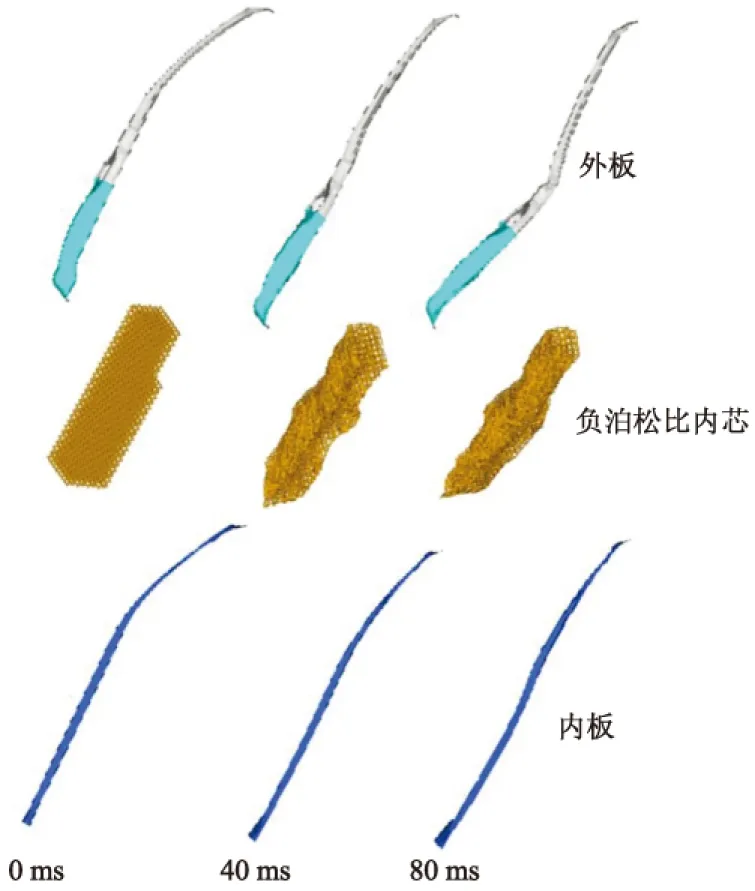

图7为B柱结构优化后的变形分析结果,分别取了0,40,80 ms时,B柱外板、负泊松比内芯结构与B柱内板的变形结果.

由图7可见,B柱外板形变大于B柱内板,且负泊松比结构压缩明显,这表明负泊松比结构有效吸收碰撞能量,从而B柱内板形变有所减小,乘员安全性得到提升.

图7 B柱变形示意图

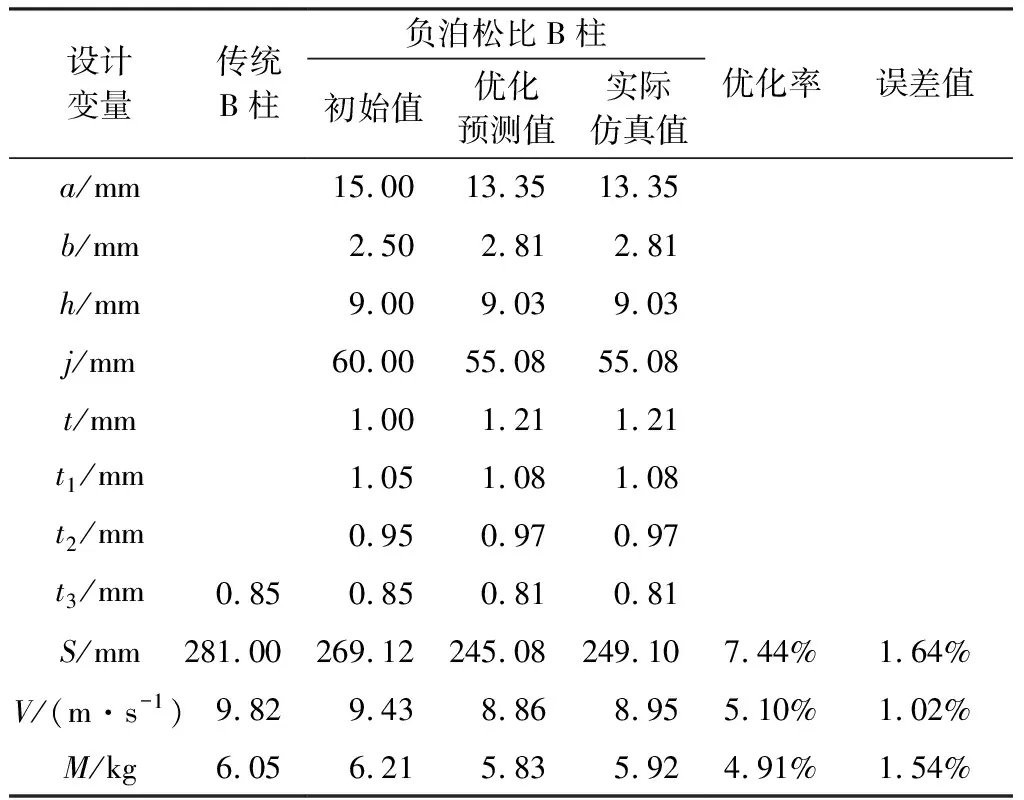

表3列出了B柱腰线处的侵入位移、侵入速度和总质量在侧面碰撞中的仿真结果.

需要注意的是,表3中的初始值是指优化前负泊松比B柱的仿真值,优化预测值是基于响应面模型优化获得的值,而实际仿真值是指通过基于优化参数建立侧面碰撞的有限元模型而获得的仿真值.通过计算,优化预测值与实际仿真值的最大相对误差为1.64%,这表明文中优化算法与上述建立的响应面模型相符.

表3 优化算法仿真结果

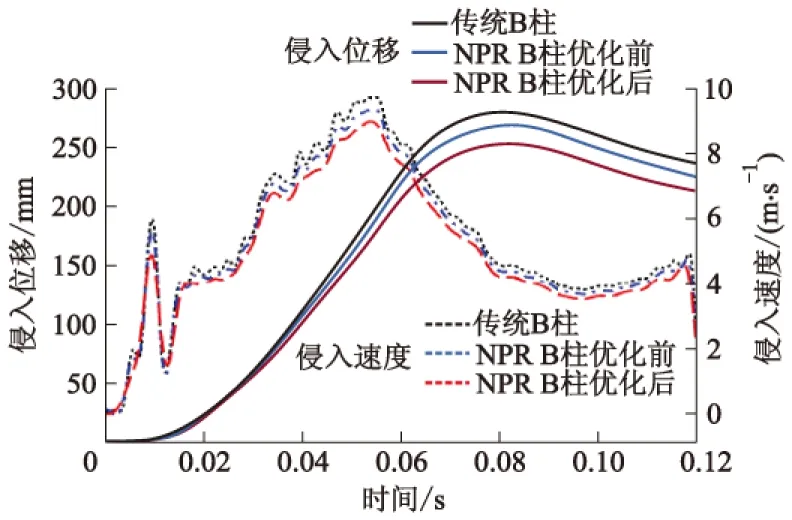

图8为碰撞过程中,传统B柱、优化前以及优化后的负泊松比B柱在侵入位移和侵入速度变化上的对比曲线.

图8 B柱侵入位移/速度对比

从图8和表4可见,优化后的负泊松比B柱具有最小的腰线侵入位移,其值为249.10 mm,与优化前的负泊松比B柱和传统B柱相比,其值分别减小了7.44% 和11.35%.一般来说,可以通过看B柱腰线处的侵入位移来反映乘员所受到的损害大小,侵入位移越小,乘客生存空间越大,所受损害越小.而且3种模型的侵入速度具有相同的变化趋势,同时优化后的负泊松比B柱侵入速度最小,值为8.95 m·s-1,与优化前的负泊松比B柱和传统B柱的侵入速度相比,其值分别减小了5.10%和8.86%.通常,可以通过B柱腰线处的侵入速度反映乘员所受冲击,侵入速度越小,乘员安全指数越高.此外在优化设计时,一般希望车辆总质量能够变小,从而做到节能减排和实现轻量化.从表4可见优化后的B柱总质量为5.92 kg,与未优化时相比其总质量减少了4.91%,并且与传统车身侧围相比其质量也有轻微的降低[10].

综上所述,与传统的B柱相比,优化前、后的负泊松比B柱侧面碰撞的耐撞性能都得到了有效改善;相比之下,优化后的负泊松比B柱具有最佳的耐撞性能.

4 结 论

文中设计了一种基于负泊松比内芯结构的B柱模型,以侵入位移和侵入速度为优化目标建立数学模型进行多目标优化设计,运用NSGA-Ⅱ算法进行优化计算,将仿真值与预测值进行对比分析.分析结果表明:优化后的负泊松比B柱具有最小的侵入位移与侵入速度,与优化前的负泊松比B柱和传统B柱相比其值分别下降了7.44%和5.10%,B柱的质量也略有下降.总体来说,优化后的B柱综合性能改善明显,同时实现了轻量化,为提升汽车的侧面耐碰撞性能和整车被动安全性能的研究提供了理论参考.