刻蚀条件对石英各向异性刻蚀特征的作用机理及KMC数值模拟

张 辉, 满青珊, 贲 伟, 鲁士仿, 秦 晅, 幸 研

(1. 中国电子科技集团公司第二十八研究所, 江苏 南京 210007; 2. 东南大学 机械工程学院, 江苏 南京 211189)

石英晶体由于具有典型的压电效应、良好的绝缘性、高透光性(允许紫外线通过)及高频谐振等优良特性而被广泛应用于微机电系统(micro-electro-mechanical system, MEMS)制造领域.通过湿法刻蚀工艺,石英晶体可以被制造成许多MEMS微器件衬底,如音叉探针、谐振器和显微镜头等[1-6].然而,石英晶体湿法刻蚀各向异性特性受多种因素的影响,例如,刻蚀液种类、浓度、温度、晶片切向、掩膜形状和边界方向等都会对刻蚀结构和表面形貌产生显著的影响[7-13].因此,要通过湿法刻蚀工艺加工获得所需的特定微结构,需要充分掌握石英晶体材料在不同刻蚀工艺条件下的各向异性刻蚀特性、机理及刻蚀结构面形成的规律性(如方向、角度和表面形貌).

图1为石英晶体晶胞和轴晶面的表面原子排列示意图[14-15].由图1可知:石英(SiO2)属于三方晶系氧化物,由Si—O—Si键构成,键角143.59°,石英晶胞结构见图1a;石英晶体不同切向晶面具有不同的原子排列特征,各石英晶面包含的表面原子类型和比例也存在较大差异,图1所示为石英不同切型晶面的表面原子排列情况;刻蚀速率存在较大差异的晶面,原子结构特征也往往呈现较大不同(见图1).

图1 石英晶胞和各晶面的表面原子排列示意图

KMC作为当前微机电系统晶体材料各向异性湿法刻蚀微结构形貌仿真的重要方法,可以从原子微观角度描述晶体刻蚀过程中微结构的形成过程和刻蚀结构面的形貌,明确不同类型表面原子在各向异性刻蚀过程中的作用,因此非常适合于研究诸如石英等三方晶系复杂晶体材料的湿法刻蚀过程中多值曲面的形成和演变[16-18].为此,笔者研究石英晶体湿法刻蚀各向异性特征规律,研究刻蚀液种类、体积比等刻蚀工艺条件对石英晶体刻蚀速率、表面形貌等各向异性特征的影响;探讨晶面表面能对石英刻蚀各向异性特性的影响;对不同切型的石英掩膜晶片进行刻蚀,并利用建立的KMC仿真模型预测刻蚀界面的演化.

1 KMC模型

1.1 石英晶体湿法刻蚀准则

图2为石英晶体脱氧硅基键角晶胞模型及该模型下各轴晶面表面原子排列.石英晶体中,硅氧原子间的相对方位和分布角度存在规律性,由任意一个硅原子和周围4个邻近硅原子包裹形成的原子团都具有相同的硅氧结构,其中还存在两条硅氧原子相对位置固定的—Si—O—Si—O—Si—链,且两边硅原子与中心硅原子的夹角分别为∠aod=123.305°和∠boc=141.616°,如图1a所示.由此可见,石英晶体实际上是由这两条分子链不断排列组合形成的.此外,由于石英中氧原子以二价共价键的形式分布于两个硅原子之间,如果忽略氧原子,以硅原子为结构基础,将Si—O—Si键简化为Si—Si键,并通过增加对硅原子间键角的描述来反映氧原子对石英原子结构的影响,就可以获得全新的石英晶体结构描述方法,即脱氧硅基键角模型(见图2a).

该模型根据目标硅原子与周围硅原子的键角关系将其一级邻居硅原子分成两组: ① 白键邻居,即键角为141.616°时的两端硅原子; ② 黑键邻居,即键角为123.305°时的两端硅原子.

图2 脱氧硅基键角晶胞模型及轴晶面表面原子排列

(1)

该方程从能量角度将周围多个原子联系起来判断选定原子的状态稳定程度,并将其刻蚀过程阐述为一个以一定概率发生的事件.此外,该方程认为反映原子间能量关系的束缚能参数(ε1,ε2,ε3,ε4,ε5,ε6,E1,E2和E3)是只与刻蚀条件相关的变量,在刻蚀条件不变时所有能量参数均为定值,不同晶面表现出各向异性的刻蚀特征,其根本原因是由其本身所包含原子的配位类型和所占比例造成的.实际上,QUARTZ-RPF方程已经成为建立石英各晶面宏观刻蚀速率和微观表面原子移除概率之间联系的桥梁.因此,只要能够精确控制这9个束缚能参数的取值,使不同配位类型表面原子的刻蚀概率分配恰当,就可以保证各晶面的刻蚀速率和表面形貌与对应条件下的试验刻蚀结果一致.

1.2 石英衬底原子刻蚀过程

石英KMC刻蚀模型中,衬底上每一个选定目标原子都会受到周围邻居原子的键能影响,且一旦目标原子发生移除,其周围原子的配位类型也会发生相应的改变.图3为石英晶体Z-cut晶面原子的配位关系及原子移除过程.图3中表面原子(01 01 44)发生移除后,露出了新的表面原子(01 01 26);随后新露出的表面原子和原有邻近原子(01 01 44)将接受QUARTZ-RPF方程对其刻蚀概率的判定(见图3b-c).

图3 Z-cut石英晶面原子刻蚀过程

刻蚀过程中,晶体表面以移除原子为中心向周围不断扩散,引起了台阶流动或刻蚀剥离现象的发生[19].图4为Z-cut(0001)石英晶面台阶流动演化过程示意图.图4中石英晶体台阶结构被划分为台地原子(T)、台阶边缘的台地原子(ET)、台阶原子(S)和受台阶原子干扰的台地原子(RT)等4种类型.由图4可知:石英晶体刻蚀过程中,ET型原子呈现出明显的刻蚀活跃性,其余3种类型原子因晶面结构的差异表现出不同的刻蚀难易程度;当石英台阶结构上的原子为双悬挂键原子,且两个悬挂键为黑白键(即夹角为106.941°)时,原子刻蚀反应活跃性最高,易被刻蚀,图4中Z-cut(0001)晶面ET和T型原子属于该类型原子,因此具有非常高的移除速率,而RT和S型原子只具有一个悬挂键,刻蚀难度较高.

图4 Z-cut(0001)晶面台阶原子类型及台阶流动演化过程

事实上,刻蚀发生初期,Z-cut晶面上T型原子首先被刻蚀,形成初始台阶结构;随后台阶上的ET型原子被快速刻蚀,引起台阶面向四周持续拓展,形成台阶流动现象.如果新出现的刻蚀台地面上的T型原子也同时发生了刻蚀,那么将会出现新的台阶结构和台阶流动,最终刻蚀形成多层台阶流动结构,即图4所示的多层台阶流动形式.Z-cut晶面正是因为ET和T型原子的快速刻蚀而具有了很高的垂直刻蚀速率vterrace和水平刻蚀速率vstep,导致了Z-cut晶面的高刻蚀速率.

2 刻蚀溶液体积比和温度依赖性试验

石英晶体是一种化学性质十分稳定的压电晶体材料,不溶于水,不产生潮解,一般情况下和大部分的强酸、强碱不发生化学反应,但加热条件下,在高浓度氢氟酸溶液中有较高的溶解度,且反应过程表现出明显的非等向性刻蚀特征.因此,工业上常用饱和氟化铵(腐蚀剂HF+缓冲剂NH4F)作为石英晶体各向异性湿法刻蚀微结构加工的腐蚀剂,其化学反应方程式如下:

SiO2+6HF=H2SiF6+2H2O,

(2)

SiO2+4NH4F+2H2O=SiF4↑+4NH3·H2O.

(3)

对应的离子反应方程式为

(4)

为了充分研究外部刻蚀条件对石英晶体湿法刻蚀各向异性特征的影响,笔者采用刻蚀晶体半球法,分别获取了不同体积比和温度刻蚀条件下的石英全晶面刻蚀速率,并试图从晶面活化能角度揭示刻蚀各向异性的成因,具体试验操作参考文献[18].

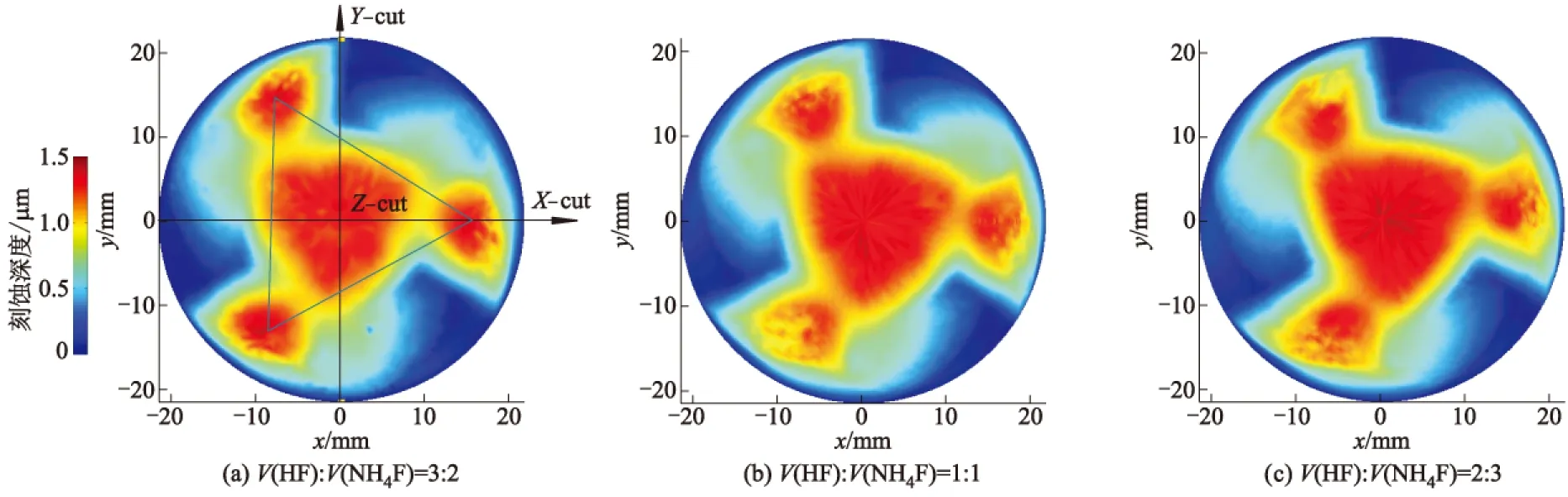

2.1 体积比依赖性试验

刻蚀溶液为饱和氟化氢铵溶液,其V(HF) ∶V(NH4F)=3 ∶2,1 ∶1,2 ∶3;刻蚀温度为(80±1)℃;刻蚀时间为120 min,不搅拌;刻蚀对象为石英晶体半球,直径D≈40 mm.

图5 不同体积比下全晶面刻蚀速率分布

图6 不同体积比下晶面刻蚀速率对比

由反应方程式(4)可知:1 mol的SiO2被刻蚀需要消耗2 mol的H+和5 mol的F-,而3种体积比的NH4HF2溶液中反应离子数比值分别为n(H+) ∶n(F-)=3 ∶5,1 ∶2,2 ∶5,且3种体积比的石英全局刻蚀速率从小至大依次为V(HF) ∶V(NH4F)=3 ∶2时的速率、V(HF) ∶V(NH4F)=1 ∶1时的速率和V(HF)∶V(NH4F)=2 ∶3时的速率.由此可知:反应离子数比值越接近,反应方程式所需比值,离子间相互碰撞结合形成生成物分子的机会就越大,刻蚀速率也就越快.综上,饱和NH4HF2刻蚀溶液体积比的改变可以引起石英晶体全局刻蚀速率的变化,但不会影响速率极值晶面的分布位置.

2.2 温度依赖性试验

刻蚀溶液为饱和氟化氢铵溶液,其V(HF) ∶V(NH4F)=3 ∶2;刻蚀温度为(80±1),(70±1)和(60±1)℃;刻蚀时间为120 min,不搅拌;刻蚀对象为石英晶体半球,直径D=(42±0.1)mm.

图7 不同温度下全晶面刻蚀速率分布

为了合理解释温度对石英晶体刻蚀反应速率的影响机理,笔者将从晶面活化能角度加以探讨.根据Arrhenius活化能理论,温度是影响反应物分子平均能量的重要因素.升高温度可以增加反应物分子的平均能量,促进反应物分子间的有效碰撞,提高化学反应速率.此外,晶面活化能是与温度无关的常量,理论上只与晶体本身原子结构有关,然而活化能与化学反应速率密切相关,活化能越低,反应速率越快,因此降低活化能会有效地促进反应进行.Arrhenius晶面活化能腐蚀速率的经验公式如下:

vS=kSexp(-ES/RT),

(5)

公式变换为

ES=RT(lnvS-lnkS),

(6)

式中:S为反应晶面;vS为S晶面的腐蚀速率;kS为S晶面的腐蚀系数;ES为S晶面化学反应的活性能;R为摩尔气体常数,R=8.31;T=273.15+t.

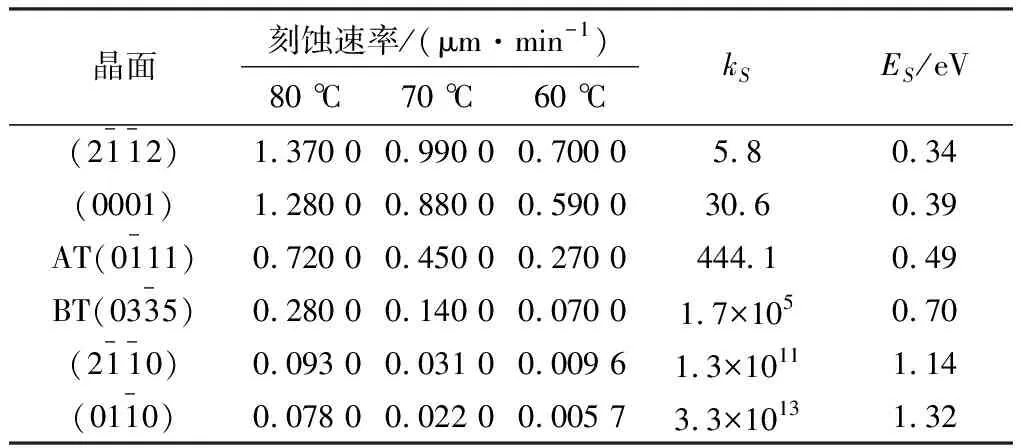

图8 不同温度下石英晶体晶面刻蚀速率对比

式(6)中代入图8中相关晶面在不同温度下的刻蚀速率数据,获得石英各晶面活化能数值,具体如表1所示.

表1 石英晶体常用切型晶面的活化能数值

由于石英晶体不同切型晶片具有不同的原子排列结构,因此其晶面活化能存在差异,这就造成了不同切型晶片刻蚀速率的不同.由此可见,石英晶体产生各向异性刻蚀速率的根本原因是晶面活化能的各向异性,本质上是由各晶面包含的原子类型和所占比例不同造成的.

3 KMC仿真结果

基于原子方法建立的石英KMC刻蚀速率和形貌仿真模型,实现了宏观各向异性刻蚀速率与微观表面原子移除概率的自动转换,具备了利用少量典型晶面试验刻蚀速率自动搜寻QUARTZ-RPF函数能量参数,合理分配不同配位类型表面原子的移除概率,以及描述晶体刻蚀过程中掩膜微结构的形成过程和再现加工后结构面表面形貌的能力.

3.1 KMC全晶面刻蚀速率分析

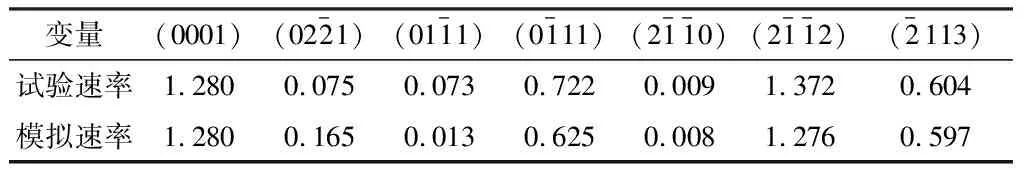

80 ℃饱和NH4HF2溶液(V(HF) ∶V(NH4F)=3 ∶2)条件下,KMC刻蚀速率和形貌仿真程序模拟终止时,输出的目标参数优化结果为ε1=0.715 eV,ε2=0.969 eV,ε3=0.597 eV,ε4=0.266 eV,ε5=0.082 eV,ε6=0.478 eV,E1=0.921 eV,E2=0.991 eV,E3=2.252 eV.全晶面刻蚀速率数据如表2所示.

表2 KMC全晶面刻蚀速率 μm·min-1

图9为80 ℃石英晶体球刻蚀深度分布.图10为80 ℃石英晶面刻蚀速率仿真值和试验值对比.

图9 80 ℃刻蚀深度分布

对比图9与图7a可知,KMC全晶面刻蚀仿真值和试验值一致,其刻蚀结果同样呈现出典型的三方对称特性,刻蚀速率最快晶面分布在三角形顶点和中心处,赤道附近晶面刻蚀速率极低.通过提取图9c中X-cut和Y-cut晶面刻蚀结果,获得X-cut和Y-cut晶面刻蚀速率仿真值和试验值对比曲线(见图10),对比表明两轴上的晶面仿真速率和试验速率基本一致,尤其在刻蚀速率极值点位置仿真精度更高.

图10 80 ℃晶面刻蚀速率仿真值和试验值对比

图11和12分别为60 ℃饱和NH4HF2溶液(V(HF) ∶V(NH4F)=3 ∶2)和80 ℃饱和NH4HF2溶液(V(HF) ∶V(NH4F)=2 ∶3)刻蚀条件下,石英晶体球全晶面刻蚀KMC仿真结果和位于X-cut,Y-cut晶面的刻蚀速率仿真结果与试验结果的对比数据.由图可知,两种刻蚀条件下仿真结果均能很好的对应试验数据,表明了KMC模型对刻蚀工艺条件具有良好适应性.

图11 全晶面刻蚀仿真结果

图12 X-cut和Y-cut晶面刻蚀速率仿真值与试验值对比

3.2 KMC 3D刻蚀形貌分析

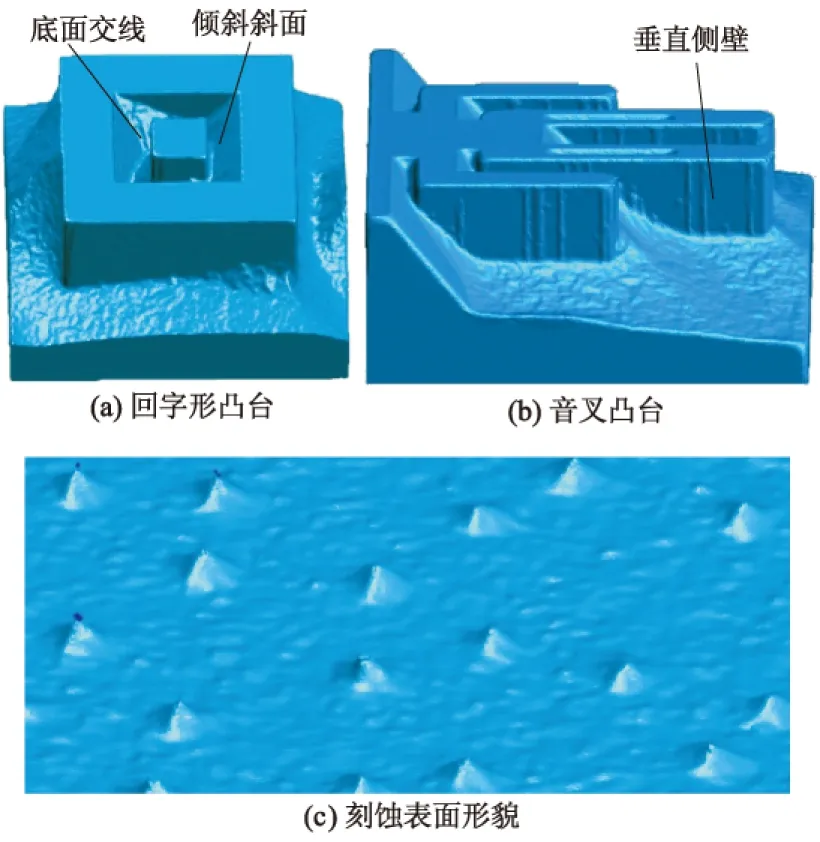

图13 Z-cut晶片试验刻蚀结构

图14 Z-cut晶片试验刻蚀结构仿真结果

4 结 论