风力发电机组主轴承温度计算与测试验证

邓志党, 孙 涛

(1. 北京航空航天大学 能源与动力工程学院, 北京 100083; 2. 北京金风科创风电设备有限公司, 北京 100176)

风力发电机组主轴的前、后轴承位于发电机的定轴和转轴之间,承载叶片风载、叶轮质量、发电机转子质量等在轴承处产生的载荷.由于轴承滚动体与内、外圈的相对运动,滚动体受到摩擦力矩以及轴承内、外圈滚道润滑脂的黏性阻力等的作用,产生摩擦热致使轴承以及润滑脂温度升高,润滑脂黏度随温度升高而减小,轴承滚动体与内、外圈摩擦系数随润滑脂黏度减小而增大,最终导致滚动体与滚道磨损加快.影响轴承温度的主要因素有轴承受到的径向力和弯矩、轴承转速、轴承尺寸、润滑形式、轴承预紧力、轴系结构和润滑脂黏度等.

目前国内、外对轴承温度计算提出了很多方法,如采用解析法建立轴承的热流方程组法[1]、有限元法[2-6]、有限差分法[7-8]和实验法[9]等.由于风力发电机组轴系结构复杂,基于轴承温度试验数据、轴承的摩擦功率损耗的理论计算,建立风力发电机组主轴承温度计算公式,为风力发电机组轴承选型、轴承预紧力设计、润滑脂选型和主轴系结构设计等具有重要意义.笔者测试风力发电机组主轴的前、后轴承的温升,计算轴承摩擦热功率损耗.使用有限元法,计算在摩擦热功率作用下轴承的温度,建立主轴承温度计算公式,分析各摩擦力矩对热功率损耗的贡献率,研究轴承预紧力、叶轮载荷、轴承尺寸和润滑脂黏度对前、后轴承温升的影响.

1 轴承温度测试系统

前、后轴承温升测试部位主要包括:轴承内圈、轴承外圈和油脂等,测试数量总共20处,轴向测点分布如图1所示.由于轴系是回转结构,轴向测点只标出回转体的1个截面的测点分布,其他测点与图1类似,呈圆周分布.例如,在风机运行状态,从来风方向观察,对轴向位置2,3,4,5,在圆周3,6,9,12点钟位置各分布1个测点,对轴向位置1,6,在圆周6,12点钟位置各分布1个测点.根据测点的布置可将轴系温度测点分为2类:前轴承(靠近叶轮侧)测点和后轴承(靠近机舱侧)测点.轴系温度测点统计如表1所示.

图1 轴系温度测点示意图

表1 轴系温度测点统计表

2 轴承温度测试数据

主轴承的温度数据和工况数据的测试采样频率分别为1,100 Hz,故先将工况数据每1 s内的数据求有效值,使得轴系温度数据和工况数据的长度一致,以便于分析.

环境温度为机舱底座内的温度,环境温度随时间的变化如图2所示.其中,t1,t2,t3,t4,t5,t6分别为2017-02-12T19:18:53,2017-02-12T23:27:34,2017-02-13T05:36:16,2017-02-13T10:44:58,2017-02-13T15:53:40,2017-02-13T21:02:22.

图2 环境温度随时间的变化

前轴承外圈4个温度传感器沿周向均匀分布,其位置分别为12,3,6,9点钟位置,前、后轴承外圈温度、发电功率随时间的变化如图3所示.

图3 前、后轴承外圈温度、发电功率随时间的变化

从图3可以看出:因为前轴承在6点钟位置受到的径向载荷及摩擦载荷最大,温度最高;在12点钟位置受到的径向载荷及摩擦载荷最小,温度最低;后轴承在12点钟位置受到的径向载荷及摩擦载荷最大,温度最高;在3,6,9点钟位置温度相差很小.在机组从启动至满功率发电的时间范围内,前、后轴承外圈温升、发电功率随时间的变化如图4所示,油脂温升、发电功率随时间的变化如图5所示

图4 前、后轴承外圈温升、发电功率随时间的变化

图5 前、后轴承油脂温升、发电功率随时间的变化

从图3-5可以看出: ① 随着机组发电功率从0增加到3.5 MW(满功率发电),各测点温度逐渐增加,最后趋于稳定.前轴承温度最小值为36.3 ℃,最大值为48.2 ℃,最低温度点在12点钟位置,最高温度点在9点钟位置,6点钟位置的温度高于12点钟位置的原因是在风载作用下产生的弯矩致使轴承6点钟位置受到的压力、摩擦力矩、摩擦热功率大于12点钟位置,后轴承最高温度为18.1 ℃,最低温度为15.6 ℃;② 当机组在3.5 MW运行时,前轴承温升随周向位置变化而变化,6点钟位置温升最大,为51.3 K,12点钟位置温升最小,为12.7 K,周向位置对后轴承温升影响很小,后轴承温升为13.9~25.4 K.前轴承油脂温升为21.9 K,后轴承油脂温升为19.2 K.

3 轴承摩擦热功率计算

3.1 轴承摩擦力矩

轴承的热量来源于滚动体与内、外圈的摩擦力矩产生的热量,滚动轴承的摩擦力矩M由滚动摩擦力矩Mrr、滑动摩擦力矩Msl、密封件的摩擦力矩Mseal、润滑脂拖拽损失导致的摩擦力矩Mdrag组成[10],即

M=Mrr+Msl+Mseal+Mdrag.

(1)

Mrr由轴承圆柱滚子与轴承的内、外圈之间的滚动摩擦产生,即

本文针对企业性质深入探讨上述假设,见表5。基于企业性质分组,得到非国企和国企两组非平衡面板数据,仍借鉴杨洋等(2015)[21]的做法利用面板Tobit随机效应对其进行分析。

Mrr=Grr(νn)0.6,

(2)

式中:ν为润滑剂在工作温度的运动黏度;n为轴承内、外圈相对转速;Grr为滚动摩擦系数[10],计算公式为

(3)

式中:dm为轴承平均直径;Fr为轴承径向载荷;Y为轴承轴向载荷系数,其取值范围为1.3~1.8;Fa为轴承轴向载荷.

Msl由轴承圆柱滚子与轴承的内、外圈之间的滑动摩擦产生[10],即

Msl=Gslμsl,

(4)

式中:μsl为滑动摩擦因数,取值为0.002;Gsl为滑动摩擦系数,计算公式为

(5)

由润滑脂的拖曳损失导致的摩擦力矩[10]为

(6)

式中:D为轴承外径;d为轴承内径;VM为拖曳损失系数;B为轴承内圈宽度.

密封摩擦力矩为

(7)

因轴承摩擦造成功率转化为热量,即摩擦所致的轴承热功率损耗为

NR=1.05×10-4Mn.

(8)

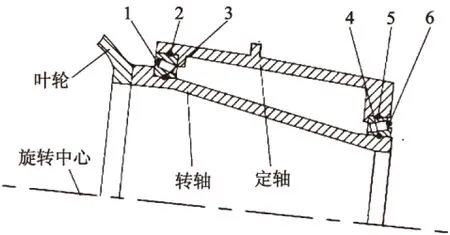

3.2 轴承载荷计算

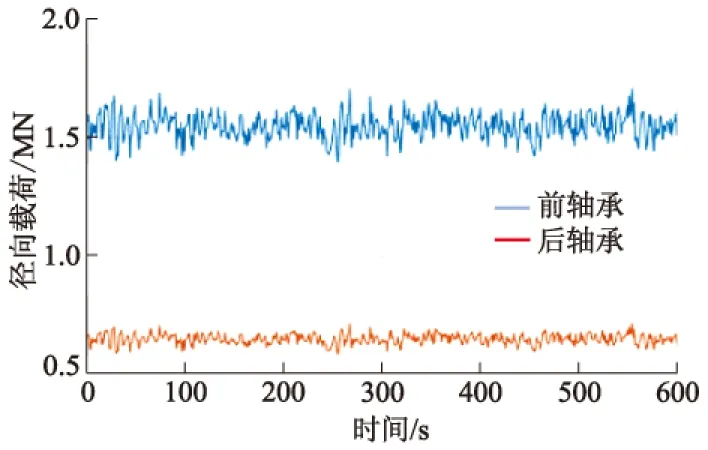

风力发电机组主轴结构如图6所示,其由一组背对背单列圆锥滚子轴承组成.根据发电工况时的轮毂中心载荷,得到满功率发电时,前、后轴承的径向和轴向载荷曲线分别如图7,8所示.

图6 风力发电机组主轴结构

图7 前、后轴承径向载荷曲线

图8 前、后轴承轴向载荷曲线

根据前、后轴承径向、轴向载荷曲线,得到机组发电工况下的前、后轴承各摩擦力矩曲线如图9所示,滑动摩擦力矩远大于其他力矩,且滑动摩擦力矩、滚动摩擦力矩随轮毂中心载荷变化而变化,密封摩擦力矩、拖动摩擦力矩与轮毂中心载荷无关,发电工况下,各摩擦力矩大小为Msl>Mdrag>Mrr>Mseal.

图9 前、后轴承摩擦力矩曲线

3.3 轴承温度计算

建立风机主轴承温度计算的有限元模型,模型包括轮毂、转轴、定轴、前轴承、后轴承和底座.轴承产生的发热量主要以热传导、热对流及热辐射3种形式传递,由于热辐射的影响很小,计算中只考虑热传导和热对流.表面换热系数为

α=Nuγ/x,

(9)

式中:Nu为努塞数;γ为空气的导热系数;x为特征长度.

由于换热系数很难由理论精确计算得到,在实际计算换热系数时,采用理论值的5~10倍[11],轮毂、转轴、定轴、底座对流条件不同,只能根据经验估计换热系数,取值范围为95~500 W·m-2·K-1.根据式(9)计算并结合试验数据,最终确定换热系数为125 W·m-2·K-1,环境温度为-4 ℃.材料的弹性模量为210 GPa,泊松比为0.28,密度为7 820 kg·m-3,导热系数为50 W·m-1·K-1,线膨胀系数为11.8×10-6K-1.

机组满功率运行时,轴承转速n=10.8 r·min-1,根据式(6)得到前、后轴承的功率损耗.根据图9得到前、后轴承摩擦力矩损耗曲线如图10所示,前、后轴承摩擦力矩功率损耗总和分别为9.324,2.436 kW.

图10 前、后轴承各摩擦力矩功率损耗曲线

功率损耗作为热载荷施加在轴承滚动体与内、外圈的接触面上,根据轴承滚动体接触力计算得到前轴承6点钟位置的接触应力与12点位置的接触应力比值为1.35 ∶1,因此前轴承的内、外圈滚子接触面上的节点的热载荷随圆周位置角度变化而变化,各节点总热载荷等于功率损耗.

仿真计算得到的主轴承系统的温度场分布如图11所示.前轴承6点钟位置温度最高,为52.5 ℃,比实际测试温度高4.3 K,12点位置温度为38.2 ℃,比实际测试温度高2.2 K.后轴承温度19.8 ℃,比实际测试温度高1.7 K.

图11 主轴承系统温度场云图

4 影响轴承温升的因素

轴承转速对轴承温升的影响曲线如图12所示,随着转速增加,轴承温升越大,且温升与转速成线性递增.

图12 轴承转速对温升的影响曲线

轴向预紧力对轴承温升的影响曲线如图13所示,随着轴向预紧力增加,轴承滚动体与内、外圈压力增加,摩擦损耗增加,从而轴承的温升随轴向预紧力增加而增加,且与预紧力成线性递增.

图13 轴承预紧力对温升的影响曲线

5 结 论

前轴承比后轴承受到的径向载荷要大、轴承几何尺寸也大,因此前轴承温升比后轴承温升要大很多;在4种摩擦力矩中,滑动摩擦力矩产生的热功率损耗大大高于其他摩擦力矩产生的热功率损耗;轴承温升随预紧力的增大而增加,预紧力对前轴承温升影响很大,预紧力对后轴承温升影响很小.