高密度下行床颗粒浓度与颗粒速度分布特性

王成秀,李婧雅,苏 鑫,吴 贤,蓝兴英,叶 茂,高金森

1.中国石油大学(北京)重质油国家重点实验室,北京 102249

2.中国科学院大连化学物理研究所,辽宁 大连 116023

中国炼油厂实现可续发展的关键是转型发展,众多炼油企业已经向炼油与化工结合的方向进行转变。石油催化裂解工艺生产低碳烯烃是一种有效的炼化一体化工艺技术。催化裂解工艺主要采用提升管作为反应器,但提升管反应器存在较大的气固返混现象,气固接触时间长和严重的气固分布不均匀性会导致产物分布不理想、干气及焦炭等低附加值产物产率比较高,影响整个过程经济性。

提升管反应器气固不均匀分布的本质原因是其内气固流动均为逆重力场运动,而下行床反应器内气固并流顺重力场运动,其均匀的气固分布、短停留时间及接近平推流特性的流型使其具有一些提升管反应器不能比拟的优点,但是下行床反应器内的颗粒浓度比提升管低,会降低气固之间的传热效率,进而影响转化率和产率[1-9]。目前下行床内气固流动规律、气固混合行为、热量及质量传递现象及模型模拟已有大量研究工作报道[1-4,10-17],这些研究中涉及的颗粒循环速率较小[Gs通常小于200 kg/(m2·s)]、床内平均颗粒浓度较低(εs通常小于0.01),即研究多是在低密度条件下进行的。也有一些对提高下行床内颗粒浓度的系统研究[18-22],LIU 等[18]在直径为25 mm、高为5 m 的下行床内对颗粒浓度分布进行了研究,流化催化裂化(FCC)颗粒作为实验原料时颗粒循环速率最高达到400 kg/(m2·s),以此提出了下行床内颗粒循环速率达到200 kg/(m2·s),颗粒浓度达到5%时,即可认为实现了下行床的高密度操作。WANG 等[20]在直径为50 mm、高度为5 m 的下行床内进行实验,颗粒循环速率最高达到700 kg/(m2·s)。陈恒志[23]研究了高为5.6 m、直径为80 mm 的下行床内颗粒浓度的轴向、径向分布等宏观特性,发现较小的表观气速(Ug不大于2 m/s)下,颗粒循环速率Gs最高达到600 kg/(m2·s)。

鉴于目前有关高密度下行床的研究尚不充分,已有研究在床体尺寸、操作条件上都有很大的局限性,为进一步探索高密度下行床的颗粒分布特性,本实验在自行设计的循环流化床装置中,采用FCC颗粒进行高密度下行床内颗粒浓度及颗粒速度的分布特性研究,更深入地了解下行床内的流动特性,以期为实现下行床工业化提供一定的基础数据。

1 实验部分

1.1 实验装置

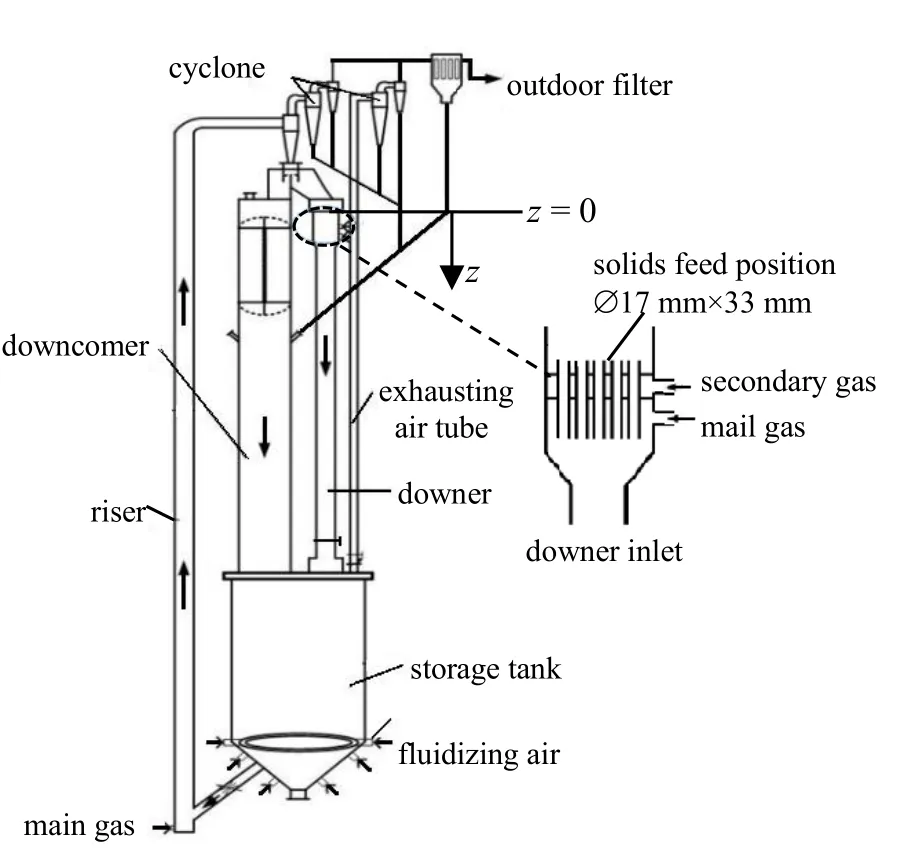

循环流化床系统包括提升管、气固分离系统、伴床、下行床及储料罐,见图1。除储料罐采用不锈钢材质外,其他部分均为有机玻璃材质。下行床直径为80 mm、高为8 m。下行床入口采用多管束约束入口,保证下行床内颗粒分布的均匀性。

1.2 实验方法

由压缩机来的空气在提升管底部与储料罐底部的FCC 颗粒混合,气固并流向上运动至提升管顶部,经主旋风分离器分离,固相由换向阀将颗粒引入下行床,主旋风分离器上方的气相经次级旋风分离器和布袋除尘器再次分离后排出,夹带的颗粒由伴床返回储料罐。进入下行床的颗粒经下行床入口的分布器与另一股空气混合后进入下行床,在重力和曳力的双重作用下与气体并流向下运动,经快分装置分离后大部分颗粒直接进入储料罐以完成循环,气体则夹带少部分颗粒进入右侧升气管后由次级旋风分离系统分离,颗粒返回储料罐,气体经布袋除尘器进一步净化后排出。

FCC 固体颗粒的平均粒径为85 µm,颗粒密度为1 500 kg/m3,颗粒堆积密度为970 kg/m3。下行床内颗粒浓度与颗粒速度测定仪采用中国科学院过程工程研究所开发的PV6D 型颗粒速度测定仪。实验所用FCC 固体颗粒的粒径分布及所用测试仪器工作原理可参考文献[24]。

图1 循环流化床冷态实验装置Fig.1 Experimental setup of the circulating fluidized bed

2 结果与讨论

2.1 颗粒浓度的径向分布规律

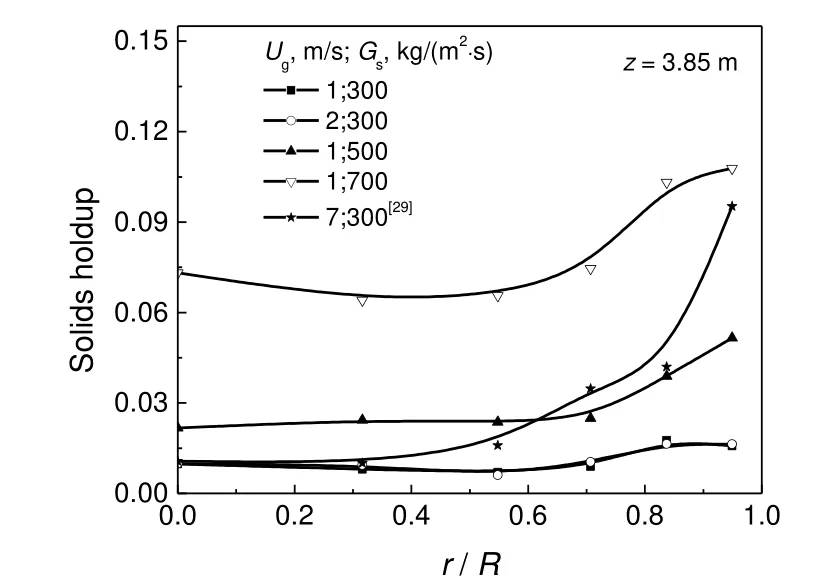

图2 为不同气速和颗粒循环速率时下行床内轴向位置z 为3.58 m 处颗粒浓度径向分布。由图中可以看出,当颗粒循环速率(Gs)达到700 kg/(m2·s)时,下行床内颗粒浓度(体积比)在整个径向位置均大于0.05,这说明在该操作条件下下行床内实现了高密度操作。从图2 还可以看出,在所有操作条件下,下行床内颗粒浓度在径向分布均呈现“中间稀边壁浓”的特点。尤其是在高密度操作条件下,这种不均匀分布特性更明显。根据颗粒浓度在径向上的分布规律,可以将下行床截面划分成两个区域,局部颗粒浓度基本恒定的中心区(r/R 为0~0.707)和颗粒浓度较中心区大的边壁区(r/R为0.707~1)。可以看出,和提升管内颗粒浓度分布相比,下行床颗粒浓度径向分布更均匀,即便是在高密度操作条件下,下行床内颗粒浓度仍然比提升管内均匀很多。从中心区到边壁区,提升管内颗粒浓度相差达到300%,而下行床内的颗粒浓度在高密度下的变化率只有50%。

图2 下行床内颗粒浓度的径向分布的典型形式Fig.2 Typical radial profiles of solid holdup in the downer

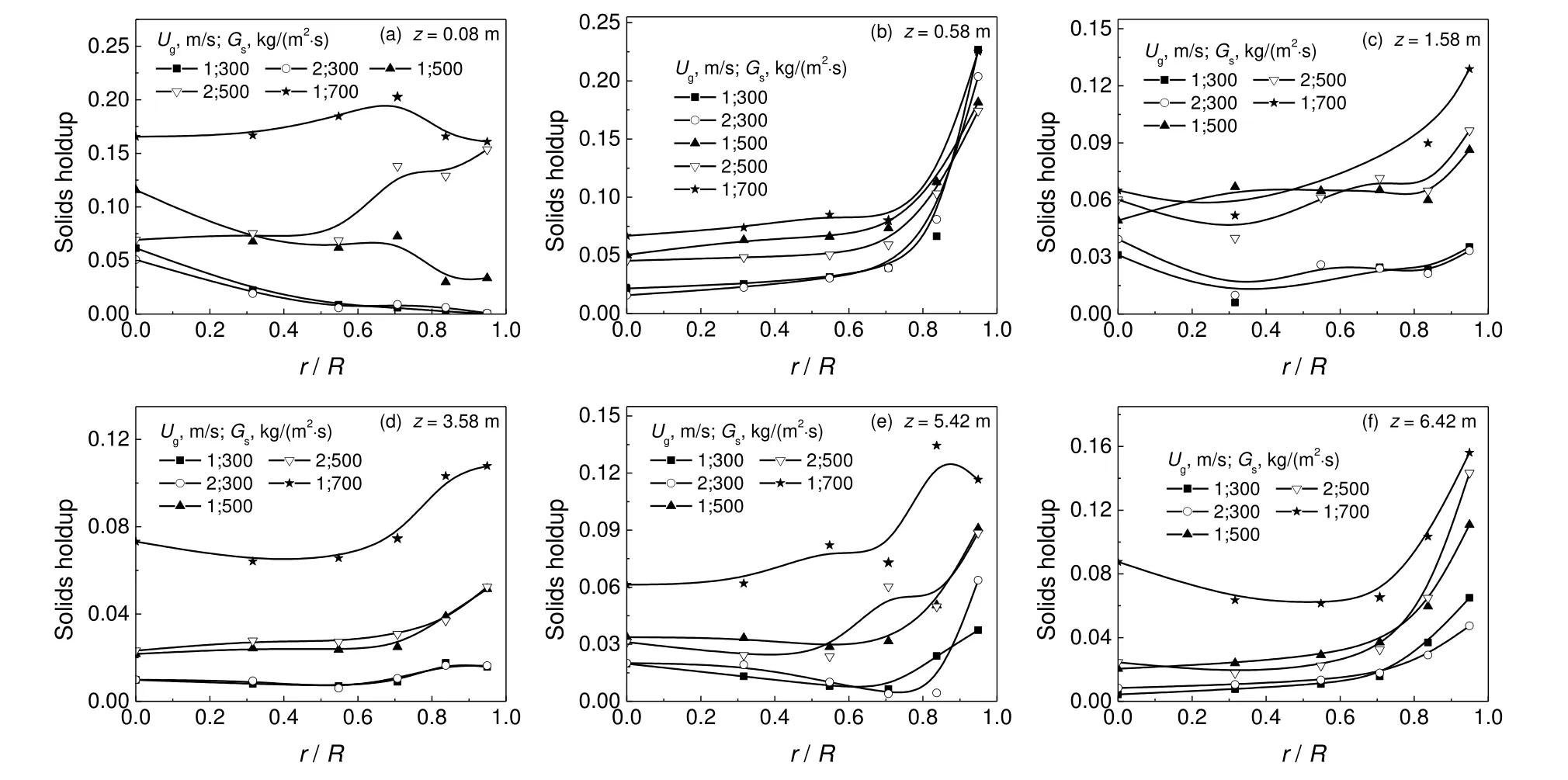

图3 给出了不同表观气速和颗粒循环速率时下行床不同轴向位置的颗粒浓度径向分布情况。可以发现,颗粒循环速率越大,任一轴向位置的径向颗粒浓度也越大;当颗粒循环速率较小,如Gs为300 kg/(m2·s)时,表观气速从1 m/s 变化到2 m/s 并没有造成颗粒浓度的明显变化,而当颗粒循环速率增加至500 kg/(m2·s)时,表观气速2 m/s 条件下颗粒浓度则较1 m/s 略有减小。

图3 不同操作条件下颗粒浓度径向分布Fig.3 Radial profiles of solid holdup a under various operating conditions

比较图3 中不同轴向位置处的颗粒浓度分布可以发现,当颗粒循环速率低于500 kg/(m2·s)时,z为0.08 m 处的浓度分布显著不同于其它轴向位置处的分布形式,此时颗粒浓度自中心向边壁方向逐渐减小,这是由于颗粒进入下行床入口结构后,通过多管束的各个分布管流出时会向其四周产生一定散射,单个分布管会对其周围分布管颗粒流动区域产生覆盖,越靠近分布器截面中心的分布管管束受到来自其他分布管的辐射覆盖越多,相应的颗粒浓度也会越高。随着颗粒循环速率的增加,单根分布管内颗粒量的增加会降低这种分布管散射作用。由于各个分布管内大量颗粒的相互约束,使颗粒由于惯性作用垂直向下运动,此时不同分布管内流出颗粒束之间的相互影响程度降低,少了管束的散射作用,靠近壁面的颗粒则主要受“壁面效应”的影响,使得颗粒在该区域的加速作用受到抑制,故颗粒浓度在壁面处略有增加。

2.2 颗粒浓度的轴向分布规律

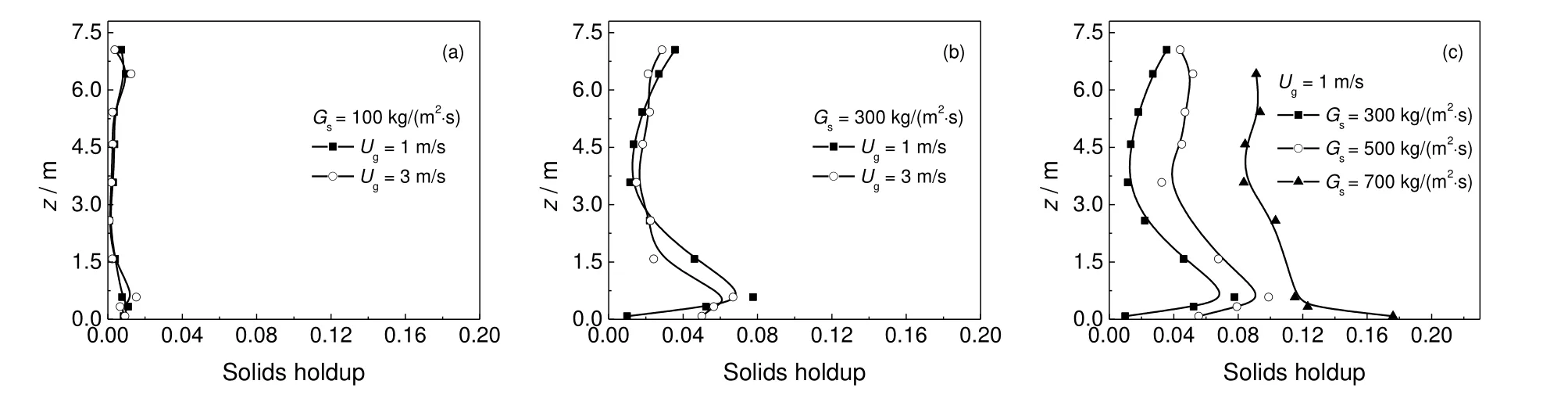

图4 表示了不同操作条件下截面平均颗粒浓度(各个径向位置颗粒浓度的平均值)的轴向分布情况。从图中可以看出,下行床入口处的平均颗粒浓度较大,沿入口向下至下行床中部,颗粒浓度总体呈减小趋势,自下行床中部至下行床底部,颗粒浓度逐渐增加。

图4 不同操作条件下平均颗粒浓度沿轴向分布情况Fig.4 Axial distribution of solids holdup under different operating conditions

如图4(a)所示,当颗粒循环速率较小,Gs为100 kg/(m2·s)时,平均颗粒浓度在轴向分布上相对均匀。该条件下,仅在入口处颗粒浓度稍高。并且,低循环速率下表观气速对颗粒浓度的影响不显著。由图4(b)可以看出,当颗粒循环速率增至300 kg/(m2·s)时,平均颗粒浓度在z 为0~3.58 m 时显著降低,在z 为3.58~7.05 m 时逐渐增加。对比不同表观气速下曲线可以发现,表观气速对颗粒浓度轴向分布的影响与轴向位置有关。入口区颗粒浓度随表观气速增加而降低。沿轴向向下颗粒浓度随表观气速增加而减小。对比图4(c)中各曲线走向可以发现,颗粒循环速率会对颗粒浓度轴向分布造成影响。当颗粒循环速率在500 kg/(m2·s)及以下时,入口附近截面平均颗粒浓度先迅速增大后迅速减小;当颗粒循环速率达到700 kg/(m2·s)时,入口处的平均颗粒达到0.15,远远高于以往下行床内颗粒浓度(一般在0.05~0.1 左右)。此时,整个床层内平均颗粒浓度可达0.12。这说明在该操作条件下,整个下行床实现了高密度操作。由此可见,颗粒循环速率的增加会显著提高下行床内的颗粒浓度。以z 为4.58 m处为例,在Ug为1 m/s时,当颗粒循环速率以200 kg/(m2·s)的间隔从100 kg/(m2·s)增加至700 kg/(m2·s),z 为4.58 m 处颗粒浓度的增量分别为0.008、0.032、0.039,故颗粒浓度随颗粒循环速率增加的速率也随颗粒循环速率的增加而增加。

为了更好地说明操作条件对颗粒浓度的影响,图5 给出了下行床轴向颗粒平均浓度随颗粒循环速率和表观气速的变化趋势。由图5(a)可以看出,当表观气速恒定时,平均颗粒浓度随颗粒循环速率增加而增大。例如当Ug为1 m/s 时,颗粒循环速率为100,300,500,700 kg/(m2·s)时平均颗粒浓度分别为0.005、0.018、0.034、0.089,颗粒浓度逐渐增加。同时,颗粒浓度的增幅随着颗粒循环速率的增加而不断增大。同样当Ug为1 m/s 时,颗粒循环速率由100 kg/(m2·s)增至300 kg/(m2·s)时,颗粒浓度增加了0.013;当颗粒循环速率由300 kg/(m2·s)增至500 kg/(m2·s)时,颗粒浓度增加达到0.048。说明,高密度下行床的形成与颗粒循环速率密切相关。在更大的颗粒循环速率条件下,颗粒循环速率提升对下行床内增浓的收益更显著。由图5(b)可以看出相同颗粒循环速率下,颗粒浓度对表观气速的变化并不敏感,尤其在低颗粒循环速率下,颗粒速度随表观气速的影响更不明显。颗粒循环速率为100 kg/(m2·s)时,当表观气速由0 m/s 增加至5 m/s,平均颗粒浓度几乎没有变化。在较高颗粒循环速率下,只在表观气速0 m/s 到1 m/s 时变化时,颗粒浓度有比较明显的变化。

图5 平均颗粒浓度随操作条件的变化趋势Fig.5 Variations of solids holdup with operating conditions

2.3 颗粒速度的径向分布特性

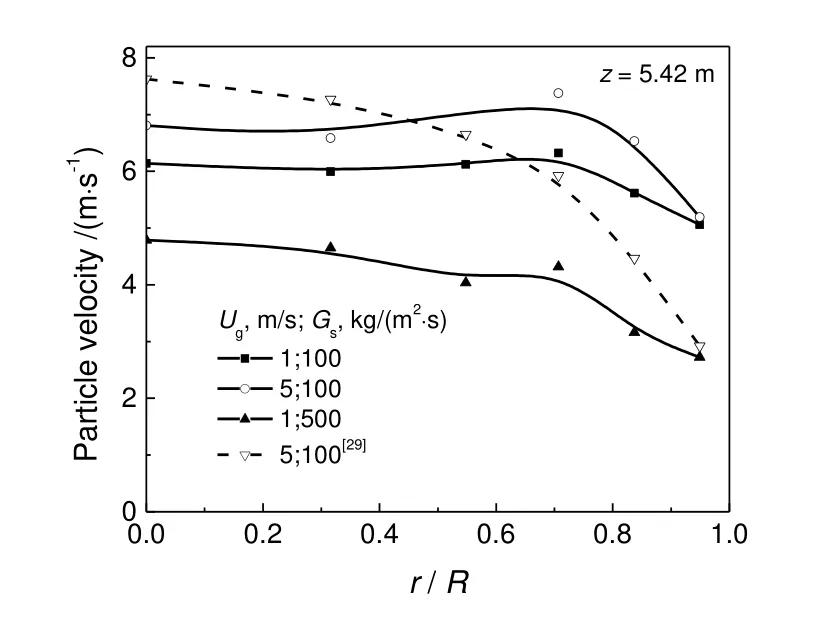

图6 为下行床轴向位置z 为5.42 m 处颗粒速度径向分布情况。图中实线表示下行床内的颗粒速度分布,虚线为提升管内颗粒速度分布特性[25]。可以看出,下行床内颗粒速度径向分布的形式与提升管存在较大差异。在提升管内,颗粒速度在径向上呈现为中心大且变化缓慢、边壁小且迅速降低的“抛物线”型式[29]。壁面附近的颗粒速度的方向可能与中心区内相反。而下行床内速度径向分布则相对均匀。局部颗粒速度在r/R 为0~0.707 的中心区内变化很小,幅度不超过1 m/s,而在边壁区内有所降低,但局部颗粒速度变化幅度仍在2 m/s 以内。相同实验条件[Ug为1 m/s,Gs为100 kg/(m2·s)]下提升管内自中心向边壁速度变化可达5 m/s。提升管与下行床内颗粒速度径向分布形式不同是因为在提升管内,边壁区内颗粒受到重力和壁面摩擦力的阻碍速度较低,因此产生大量的颗粒聚团,形成的颗粒聚团进一步造成气体对颗粒群的曳力减小,更难以维持颗粒向上运动的趋势,使得比提升管壁面附近颗粒速度很小甚至为负值。而在下行床中,重力的加速作用使得颗粒间距较大,颗粒浓度较低,颗粒聚团不易形成。各径向位置处颗粒所处环境差异不大,因而速度分布相对均匀。

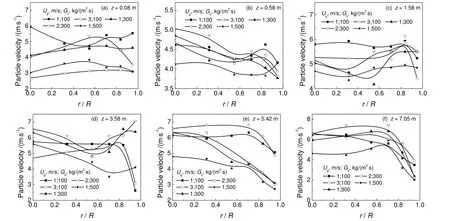

图7 为颗粒速度在不同操作条件下的径向分布情况。由图7 可知,相同颗粒循环速率下除了下行床入口处(z 为0.58 m),其它各个径向位置处的颗粒速度随表观气速的增加略有增加。入口处颗粒速度的分布规律不明显,主要是由于下行床入口结构的影响导致。相同表观气速下,径向各位置处颗粒速度则随着颗粒循环速率的增加呈现减小趋势(如Ug为1 m/s 时的数据)。这是因为相同表观气速意味着气体提供给颗粒的总能量基本相近,当颗粒循环速率增加时,意味着下行床整个截面上颗粒的数量增加,气体提供给单个颗粒的平均能量则相应下降。因此,颗粒循环速率增加,单个颗粒的加速能力有所降低。这时截面各个径向位置的颗粒速度也会降低。

图6 下行床内颗粒速度的径向分布的典型形式Fig.6 Typical radial profiles of particle velocity in the downer

由图7 还可以得到,随着距离入口长度的增加,颗粒速度径向分布趋向不均匀。当z 小于3.58 m时,局部颗粒速度自截面中心向边壁方向基本相同,颗粒速度分布相对均匀。而当z 大于3.58 m 时,边壁区的颗粒速度较中心区有明显降低,在z 为5.42 m 处壁面附近颗粒速度与截面中心处颗粒速度的差值可以达到2 m/s;而随着颗粒运动至z 为7.05 m 处,壁面与中心处颗粒速度的差值增加到约4 m/s。这主要是因为入口结构对颗粒运动的约束原因造成的。本实验采用的是多管束颗粒入口结构。颗粒通过多根分布管流入下行床。下行床入口处,颗粒的运动受分布管的约束较为明显。在均匀分布的多管束约束下向下运动,颗粒浓度的分布则相对比较均匀。而当颗粒在下行床运动到3.58 m 以下时,分布管对颗粒运动的约束作用相对降低,而分布在下行床内的颗粒则受到壁面效应的影响更显著。在壁面效应的作用下,颗粒浓度呈现出“中间高边壁低”的分布形式。

图7 不同操作条件下颗粒速度的径向分布Fig.7 Radial profiles of particle velocity under various operating conditions

2.4 颗粒速度的轴向分布规律

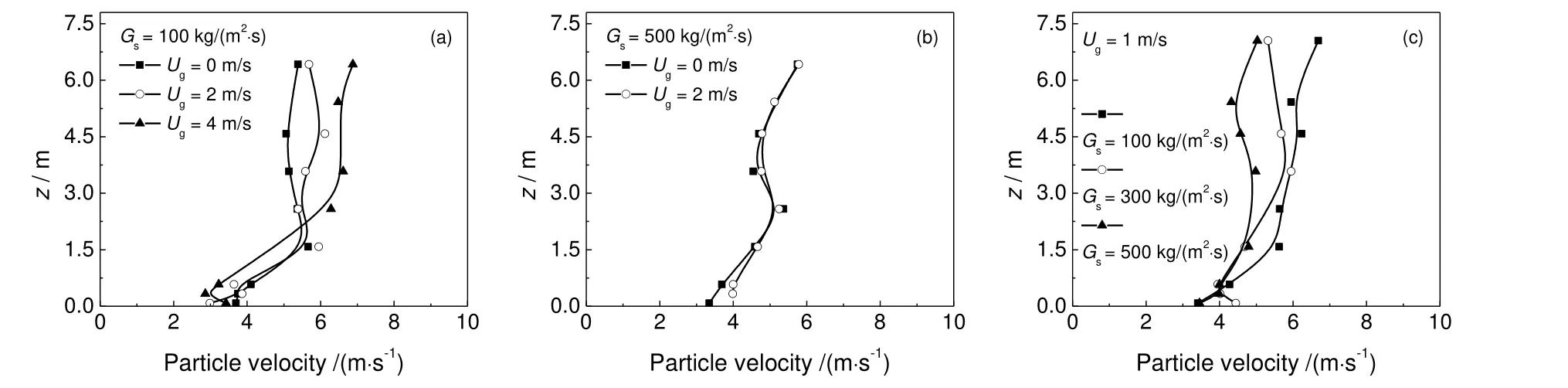

图8 为下行床内截面平均颗粒速度在不同操作条件下的轴向分布。整体来看,截面平均颗粒速度随轴向位置的增加而增加,表明下行床内气固流动结构的发展特性。由图8(a)可以看出,当颗粒循环速率较小时,如Gs为100 kg/(m2·s),颗粒在入口区先加速,随后进入恒速度区。并且,表观气速在入口区与恒速区的影响规律不尽相同。在入口区由于入口效应的作用,该区域内表观气速对颗粒速度的影响规律不明显;而在恒速区,平均颗粒速度随着表观气速的增加而显著增加。由图8(b)可以看出,当颗粒循环速率较大时,如Gs为500 kg/(m2·s),实验范围内表观气速对平均颗粒速度的影响很小。这说明在本实验操作条件范围内,高颗粒循环速率下,由于颗粒与颗粒之间的相互作用力增加,颗粒运动的“粘性”增加,表观气速对截面平均颗粒速度的变化的影响作用受到了削弱。

图8 不同操作条件下截面平均颗粒速度轴向分布情况Fig.8 Variations of average particle velocity under different operating conditions

对比图8(a)和图8(b)可以发现,颗粒循环速率会对速度轴向分布产生明显的影响。随着颗粒循环速率的增加,恒速区内速度波动程度增加。这在一定程度上说明,高颗粒循环速率下气固的湍动程度有所增加。但就整个下行床而言,虽然高颗粒循环速率下颗粒速度的波动性增加,但颗粒速度轴向分布的均匀性反而有所增加。在Ug为2 m/s 的条件下,当Gs为100 kg/(m2·s)时,平均颗粒速度为3~6 m/s,而Gs为500 kg/(m2·s)时,平均颗粒速度为4~6 m/s。从图8(c)随着颗粒循环速率的增加,下行床整个轴向位置处平均颗粒速度减小。

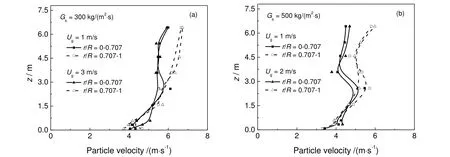

为了更好地研究下行床内颗粒速度的轴向发展情况,根据下行床内颗粒浓度、速度在径向上的分布规律,将下行床截面划分为两个子区域:占截面总面积50%的中心区域(r/R 为0~0.707)及占截面总面积的50%的边壁区域(r/R 为0.707~1)。两个局部区域内平均颗粒速度在轴向的发展规律如图9 所示。由图9(a)可以看出,中心区与边壁区内平均颗粒速度在轴向上的发展不同步。中心区内平均颗粒速度沿轴向方向的变化幅度要明显小于边壁区。按照颗粒速度变化速率可以将中心区与边壁区内平均颗粒速度轴向分布划分为两个区域:在距离入口0~3 m 内速度变化速率较大,为加速区;在距离入口3 m 以外的区域,颗粒速度相对稳定,为恒速区。比较图中的实线和虚线可以看出,对于加速区,两区域内平均速度差异很小。而在恒速区中,边壁区颗粒速度要明显大于中心区。以Gs为300 kg/(m2·s)为例,在图示的表观气速条件下,恒速区内边壁区的平均颗粒速度可以达到6.5 m/s,而中心区的颗粒速度仅为5.5 m/s。表观气速对平均速度的大小影响并不明显。由图9(b)可以看出,当颗粒循环速率较大,如Gs为500 kg/(m2·s)时,在距离入口3~4 m 内颗粒运动存在减速过程,且中心区内颗粒速度减小程度更大。

图9 中心区、边壁区内平均颗粒速度轴向分布Fig.9 Axial profile of average particle velocity in core region and annulus region

3 结 论

通过下行床内颗粒浓度和颗粒速度的轴径向分布的考察得知,下行床内颗粒浓度径向分布受入口结构影响显著。除了进口处受进口结构的影响外,余下位置的径向颗粒浓度自中心向边壁总体呈现增加趋势;下行床内颗粒浓度轴向分布总体上呈现“上浓下稀”的形式。截面平均颗粒浓度随表观气速的增加而减小,随颗粒循环速率的增加而增大。在700 kg/(m2·s)的大颗粒循环速率条件下,下行床内颗粒浓度可以达到0.12,表明在高颗粒循环速率下整个下行床实现了高密度操作。

下行床颗粒速度径向分布与提升管存在较大差异。下行床内的颗粒速度较提升管内颗粒速度径向分布更均匀,且下行床内颗粒速度的均匀性在入口段比出口段附近更强。这说明下行床入口结构对其内气固流动的约束作用明显,入口结构的设计对下行床内气固运动特性至关重要。截面平均颗粒速度随轴向位置的增加而增加,表明下行床内气固流动结构的发展特性。

颗粒循环速率不同,截面平均颗粒速度的分布特性不同。当颗粒循环速率较小时,颗粒在入口区先加速,随后进入恒速度区,截面平均颗粒速度随表观气速的增加而增加。当颗粒循环速率较大时,实验范围内表观气速对平均颗粒速度的影响很小。说明在本实验操作条件范围内,高颗粒循环速率下,由于颗粒与颗粒之间的相互作用力增加,颗粒运动的“粘性”增加,表观气速对截面平均颗粒速度变化的影响作用受到了削弱。