一步法制备FeMn@GC 催化剂用于费-托合成制低碳烯烃

尹述坤,李诗雅,刘思旭,张煜华,李金林,王 立

催化转化与能源材料化学教育部重点实验室,中南民族大学,湖北 武汉 430074

低碳烯烃(C2~C4)是一种重要的化工原料,被广泛应用于生产合成树脂、合成橡胶以及多种精细化学品等[1],是石化工业发展的重要标志。我国低碳烯烃的生产主要依赖于石油化工,通常由石脑油等资源裂解获得[2]。随着石油资源逐渐减少,以及我国多煤少油的资源现况,通过将合成气转化制低碳烯烃是满足我国能源安全和可持续发展的有效途径[3-4]。目前合成气转化制低碳烯烃主要有两条路线,一种是合成气经甲醇制低碳烯烃(甲醇制烯烃MTO、甲醇制丙烯MTP),该路线成熟,但工艺流程长、能耗较高、投资较高[5-7];另一种是合成气经费-托合成直接制低碳烯烃(FTO),该路线可将合成气直接转化制得低碳烯烃,减少工艺流程和降低投资成本,但是 FTO 的产物遵循Anderson-Schulz-Flory(ASF)分布,产物分布广[8],因此目前的问题和挑战是产物选择性的调控。开发高活性、高选择性的费-托合成催化剂一直受到研究者的广泛关注[9-11],其中活性相的调控对于合成气直接转化生成低碳烯烃具有重要的影响。

与钴基(有利于长链产物的生成)等费-托合成催化剂相比,铁基费-托催化剂在提高低碳烯烃选择性上有巨大的潜力[12]。有研究报道[13]锰改性的球形Fe3O4费-托合成催化剂,将催化剂用氢气还原后再进行反应,得到了较高的低碳烯烃选择性,并通过X 射线光电子能谱(XPS)、57Fe 穆斯堡尔谱等表征结果证明了θ-Fe3C 是生产低碳烯烃的活性相。相关研究表明,引入一些助剂可以提高费-托合成的低碳烯烃选择性,例如N[14]、Mn[15]等电子助剂。针对Mn 助剂的研究发现[16-17],Mn 助剂的添加能够增加催化剂表面碱性,抑制费-托合成反应的中间物种加氢过程,从而降低甲烷的选择性,提高低碳烯烃的选择性;Mn 助剂也有利于促进铁活性相的分散,使催化剂不容易失活。

本课题组开发了均相熔融法制备了石墨烯层包裹并分散的θ-Fe3C 纳米粒子[18-19],并用于费-托合成反应中。基于前期相关研究,本工作通过熔融法一步合成出不同Mn 含量改性的θ-Fe3C@GC 纳米粒子,考察Mn 对于Fe@GC 费-托催化剂合成气制低碳烯烃的催化性能影响,以期认识反应过程,进一步提高低碳烯烃的选择性。

1 实验部分

1.1 催化剂制备

采用熔融法制备催化剂。(a)在100 mL 烧杯中加入3.0 g 葡萄糖和4.0 g 尿素,搅拌均匀,然后将烧杯置于170 ℃的电热套中,10~15 min 后两者熔至粘稠状,开始用玻璃棒剧烈搅拌。(b)溶液澄清后,加入3.0 g Fe(NO3)3·9H2O 继续搅拌,约10 min 后转入180 ℃的烘箱保持24 h。(c)取出固体研磨,然后在氮气气氛下400 ℃焙烧0.5 h,再升温至750 ℃并保持2 h,得到催化剂35Fe@GC。

重复(a)步骤,然后加入0.038 g 的Mn(NO3)2溶液(质量分数50%),搅拌均匀,再重复(b)、(c)步骤得到催化剂35Fe5Mn@GC。

重复(a)步骤,然后加入3 g 的Mn(NO3)2溶液(质量分数50%),搅拌均匀,然后将(b)步骤中的Fe(NO3)3·9H2O 变为1 g 其余步骤不变,最后重复(c)步骤,得到催化剂10Fe40Mn@GC。

重复(a)步骤,然后加入0.038 g 的Mn(NO3)2溶液(质量分数50%),搅拌均匀,然后转入180 ℃的烘箱保持24 h,取出固体研磨,然后在氮气气氛下400 ℃焙烧0.5 h,再升温至750 ℃并保持2 h,得到Mn@GC。

1.2 催化剂表征

X 射线粉末衍射(XRD)在德国布鲁克公司生产的Brucker D8 型X-射线粉末衍射仪上进行,CuKa靶辐射,Ni 单色器,检测器为VANTEC-1,扫描2θ 为10~80 °。催化剂形貌采用FEI Tecnai G2 20型透射电子显微镜(TEM)测试,工作电压为20~200 kV,制样方法为:将样品溶于无水乙醇中,并超声分散3~5 min,然后蘸取少量溶液滴在铜网上(表面附有碳膜),少量多次,最后将铜网静置10 min(乙醇挥发)后,进行TEM 测试。催化剂比表面积由Quantachrome Autosorb-1-C-TCD-MS 物理化学吸附仪测得,比表面积由N2吸附等温线结合Brunauer-Emmett-Teller(BET)方程求得。样品的表面化学态信息通过VG Mulitilab 2000 型X 射线光电子能谱仪(XPS)测试,使用Al(Kα)靶测试得到。用C1s 峰结合能值(284.6 eV)作为内标校正电荷的标准,以扣除荷电效应。样品形貌及成分分析是通过SU8010 型扫描电子显微镜(SEM)在电子束强度为3~15 kV 内测得,制样方法为:在样品台上刷一层导电胶带,然后将少量的样品粉末均匀分散在导电胶上,用洗耳球轻吹,吹掉多余粉末,最后将样品台放入观测室进行SEM 形貌测试及X 射线能谱(EDS)测试。

1.3 费-托合成反应性能测试

在固定床反应器上测试催化剂费-托合成的催化性能。0.5 g 催化剂放入直径为1.3 cm 的不锈钢反应管中,在常温下通入合成气,压力从常压升至1.0 MPa,以不同的升温速率由常温升至目标温度(300 ℃或者340 ℃)进行催化性能测试。反应尾气成分测定由Agilent Micro GC 3000 型气相色谱进行在线分析。采用热导检测器(TCD),色谱柱分别为5A 分子筛色谱柱、氧化铝色谱柱、plot u 色谱柱、ov-1色谱柱。费-托合成结果分别由以下公式进行计算:

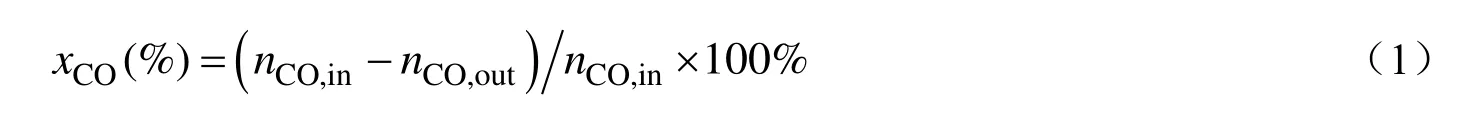

式中,xCO为CO 的转化率,%;nCO,in、nCO,out为进口、出口CO 的量,mol;nCO2、nCi分别为反应过程中CO2、Ci的生成量,mol;Sj为物质j 的选择性,%。

2 结果与讨论

2.1 X-射线粉末衍射表征

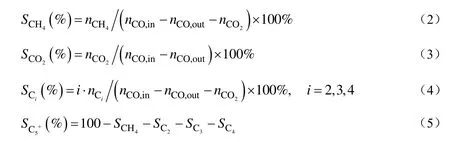

Fe-Mn 催化剂的XRD 图谱如图1 所示。由图1可见,35Fe@GC 和35Fe5Mn@GC 样品的XRD 图谱在37.7 °、40.7~45.7 °、49.1 °处显示特征衍射峰,与θ-Fe3C 的标准衍射谱图(JCPDS 35-0772)一致,说明了催化剂中铁主要为θ-Fe3C 物相。图1(c)中34.8,40.7,58.7,70.2 和73.8 °处有明显的衍射峰,比较MnO 标准衍射谱图(JCPDS 07-0230),证实Mn 加入后,以MnO 的形式存在,10Fe40Mn@GC 催化剂的衍射峰主要与MnO 的标准峰对应,在42.8~46.1 °的衍射峰不明显,主要因为该催化剂的锰物种含量远高于铁物种,所以MnO 的衍射峰远远高于θ-Fe3C。同理,35Fe5Mn@GC 催化剂MnO 的衍射峰不强,因为该催化剂的铁物种的含量远高于锰物种。

图1 催化剂的XRD 图谱Fig.1 XRD patterns of catalysts

2.2 透射电镜与扫描电镜分析

为了表征催化剂的形貌和θ-Fe3C 纳米粒子大小,对催化剂做TEM 表征,结果如图2 所示。从图2 可见,θ-Fe3C 均匀地分布在碳载体上,粒径大小为15~30 nm。催化剂35Fe5Mn@GC 的SEM 图谱如图3(c)所示,Mn@GC 的SEM 图谱见图3(d),对比发现35Fe5Mn@GC 催化剂中的立方块为MnO。

图2 催化剂的TEM 图谱Fig.2 TEM image of catalysts

图3 Mn@GC 和35Fe5Mn@GC 的SEM 图谱Fig.3 SEM image of Mn@GC and 35Fe5Mn@GC

2.3 元素分布表征

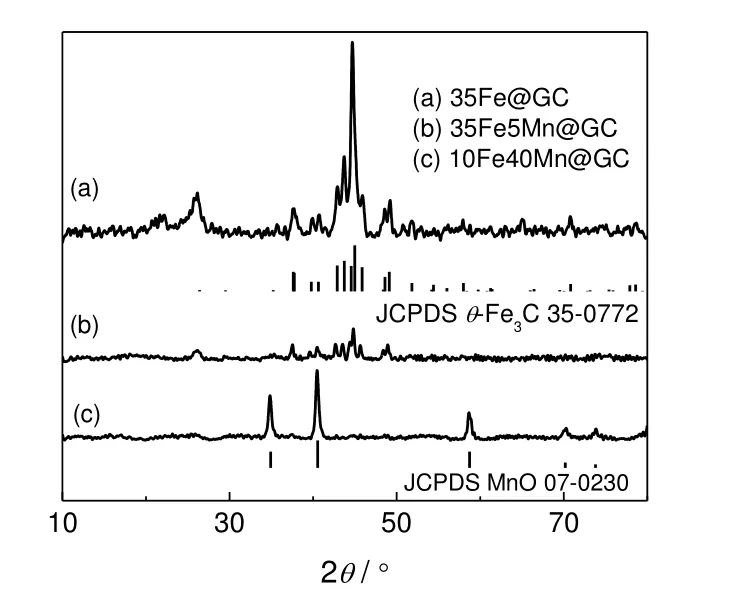

图4 为催化剂35Fe5Mn@GC 和10Fe40Mn@GC 的SEM 和面扫EDS 图谱。由图可见,不同催化剂中Fe、Mn 元素均匀分散。随着Mn 含量的增加,FeMn@GC 催化剂中Mn 元素保持分散状态,见图4f。

图4 催化剂的SEM 及面扫EDS 图谱Fig.4 SEM and EDS images of catalysts a, b, c:35Fe5Mn@GC; d, e, f: 10Fe40Mn@GC

2.4 催化剂XPS 表征

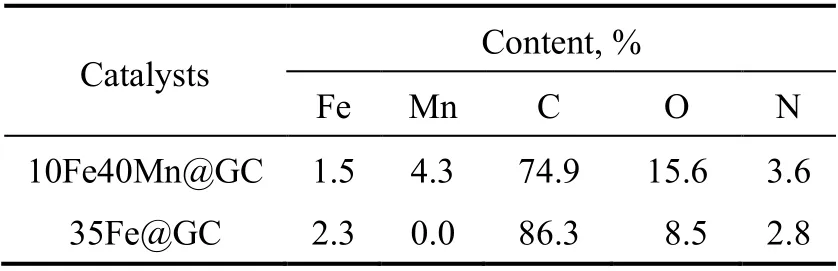

催化剂10Fe40Mn@GC 表面的Mn 元素的XPS 图谱如图5(a)所示,催化剂10Fe40Mn@GC 在结合能653.2 eV 和641.6 eV 的峰,分别归属于Mn 的2p1/2峰和2p3/2峰[20-21],证实催化剂表面Mn 主要以MnO 形式存在,这与XRD 结果一致。图5(b)是35Fe@GC 和10Fe40Mn@GC 催化剂表面Fe 元素的XPS 图谱,结合能为707.1 eV 的特征峰归属为Fe 2p3/2,与文献结果一致[22]。10Fe40Mn@GC 催化剂中铁的结合能没有发生明显偏移,证明加入Mn 后对Fe 的电子结合能影响不明显。催化剂表面各元素的分布见表1。

表1 催化剂表面元素含量Table 1 Elemental surface compositions by X-ray photoelectron spectroscopy

图5 铁锰催化剂样品的XPS 图谱Fig.5 XPS patterns of FeMn catalyst samples

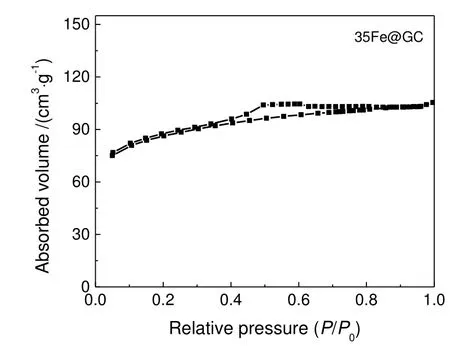

2.5 N2 物理吸附表征

铁基催化剂35Fe@GC 的N2物理吸附图谱如图6 所示。催化剂35Fe@GC 的等温吸脱附附曲线为第IV 类型,并伴随回滞环,说明催化剂具有介孔。其孔径大小为4.5 nm,孔容为0.24 mL/g,比表面积为216.5 m2/g。

图6 催化剂35Fe@GC 的N2 物理吸附脱附曲线Fig.6 N2 adsorption-desorption isotherms of the 35Fe@GC microspheres as prepared

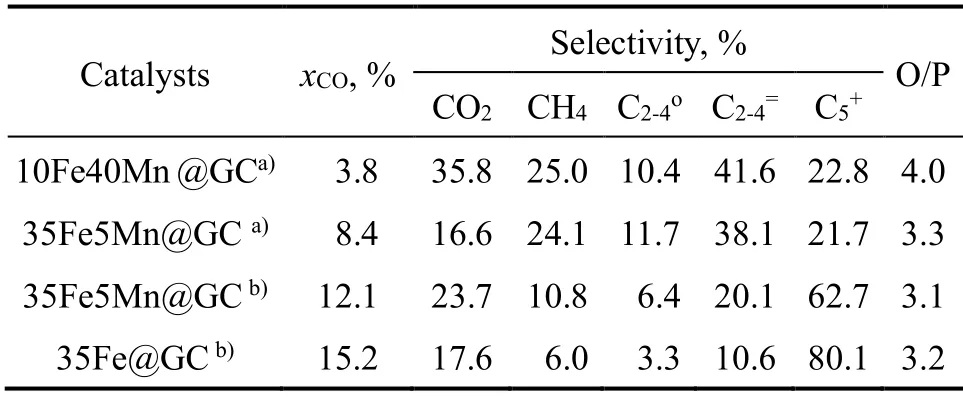

表2 不同Fe@GC 催化剂的费-托合成反应性能Table 2 Catalytic performance over different Fe@GC catalysts for Fischer-Tropsch synthesis reaction

2.6 催化剂性能

表2 是催化剂的费-托合成催化性能结果,铁基催化剂35Fe@GC 的CO 转化率为15.2%,低碳烯烃选择性只有10.6%;加入Mn 的35Fe5Mn@GC催化剂,低碳烯烃的选择性提高到20.1%;将反应条件变为反应温度340 ℃、H2与CO 物质的量比为1:3 后,低碳烯烃的选择性上升至38.1%。改变Fe/Mn 比例后得到催化剂10Fe40Mn@GC,低碳烯烃的选择性提升至41.6%。可见Mn 的加入提高了低碳烯烃的选择性,也增加了烯烷比(O/P)。

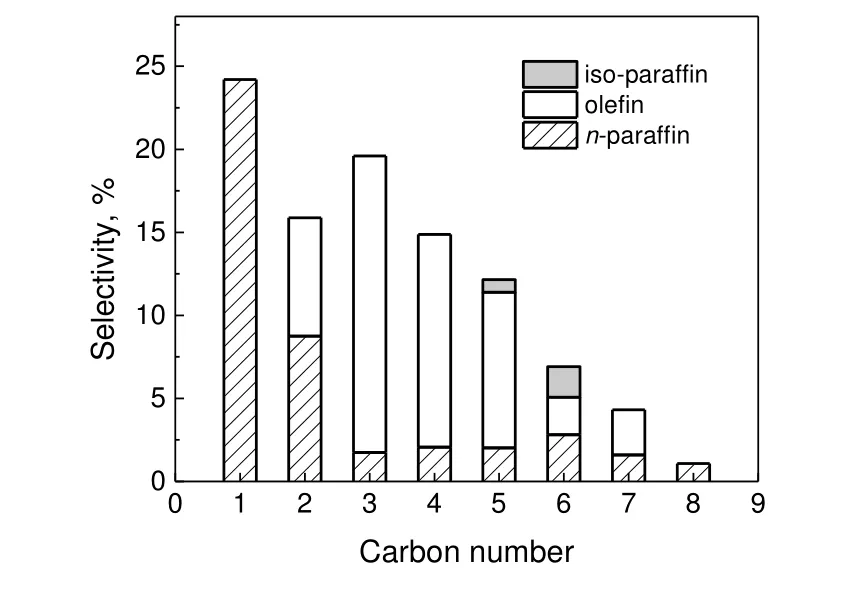

催化剂35Fe5Mn@GC 在CO 转化率为8.4%的产物分布如图7 所示。可见产物主要以低碳烯烃为主,其中丙烯的选择性接近20%左右。

图7 催化剂35Fe5Mn@GC 费-托合成产物分布Fig.7 Product distribution of the Fischer-Tropsch synthesis over 35Fe5Mn@GC catalyst

3 结 论

通过熔融法一步合成Mn 修饰的θ-Fe3C 纳米粒子,研究了锰元素对Fe@GC 催化剂用于费-托合成制低碳烯烃的作用机制。经过费-托合成催化性能测试后,发现Fe@GC 催化剂低碳烯烃选择性不高,其产物主要为长链烃;加入Mn 的FeMn@GC 催化剂有较高的低碳烯烃选择性,低碳烯烃选择性由10.6%提高至20.1%,再调节Fe/Mn 的比例和反应条件后低碳烯烃的选择性从20.1%提高为41.6%。