密相提升管内颗粒速度与颗粒浓度分布及发展特性

王成秀,裴华健,苏 鑫,金 楠,吴 贤,蓝兴英,高金森,徐春明

1.中国石油大学(北京)重质油国家重点实验室,北京 102249

2.烟台大学化学化工学院,山东 烟台 264005

随着我国炼油能力迅速扩张,存在产能过剩、市场需求不足、产品结构短板等问题[1],但化工品需求旺盛且存在缺口,国内乙烯和丙烯产量供给不足,乙烯自给率约64%,丙烯自给率约77%,仍需大量进口[2]。炼油化工一体化已成为石油化工行业重要发展战略,目前全球约54%的丙烯由蒸汽裂解装置提供,炼厂催化裂化和催化裂解装置提供约37%的丙烯,催化裂解装置对满足不断增长的低碳烯烃需求起到相当重要的作用[3]。重油催化裂解制低碳烯烃借鉴了流化催化裂化技术特点,但跟催化裂化相比,反应温度高出将近100 ℃、剂油比大、停留时间长。理想的催化裂解反应器应有比稀相提升管更长的反应时间、更高的催化剂颗粒浓度,但要减少返混,因此密相提升管(高密度提升管)是有利的反应器形式[4]。

提升管高密度操作的定义为颗粒循环速率达到200 kg/(m2·s),并且颗粒浓度在10%以上[5]。高密度提升管内的颗粒体积浓度(颗粒浓度)可高达20%~30%,可以10 倍于传统提升管内的颗粒浓度。较高的颗粒浓度可以提供良好的气固接触条件,可作为一种高效气固接触设备用于催化反应过程[6]。BI 等[7-8]认为,石油工业的生产过程中需要更大颗粒循环量的提升管,对于高密度提升管的基础研究将为当前石油及相关工业的优化以及发展提供更牢固的基础和更有价值的指导意见。

然而目前对于提升管反应器的基础研究主要集中在低密度操作条件,关于高密度提升管的基础实验研究相对较少。ISSANGYA 等[9-15]做了一些开拓性的研究。ISSANGYA 等[9]在高度为6.1 m 的提升管内做颗粒流动特性实验研究,使颗粒循环速率突破了400 kg/(m2·s),最大能达到425 kg/(m2·s),得到高密度提升管颗粒浓度的轴向分布特性,发现高密度提升管内颗粒浓度的轴向分布不是指数型分布而呈现“S”型分布特性。WEI 等[13]在高8 m 的提升管内研究了颗粒浓度和颗粒速度的轴径向分布特性,其颗粒循环速率最高为400 kg/(m2·s),其颗粒浓度在轴向上呈现指数型下降趋势。PÄRSSINEN等[15]报道了高密度操作条件下颗粒浓度轴向分布结构为多段式分布,其最大颗粒循环速率550 kg/(m2·s)。WANG 等[16]在高为10.2 m,内径为76 mm 的提升管内进一步研究了高密度循环流化床的气固流动特性,实现了高达1 000 kg/(m2·s)颗粒循环速率的操作工况。但这些研究关于高密度下提升管轴向分布特性的结论并不统一,而且对于高密度提升管反应器的应用和优化还远远不够。

由于工业装置提升管高度高达20~30 m,为了在接近工业高度提升管内进行高密度提升管内气固流动特性的研究,本工作在自建的18 m 提升管循环系统内,研究了提升管内颗粒流动状态及气固流动充分发展状况,以期更准确地反映实际工业提升管内的气固流动特性,为高密度提升管的设计、优化及工业应用提供一定的基础数据。

1 实验部分

1.1 实验装置

循环流化床装置主要由提升管(高度18 m,直径80 mm)、旋风分离器、下行床、伴床、储料罐及下料控制系统等部分组成,如图1 所示。提升管为有机玻璃材料,便于观察管内流动情况。气固分离系统由三级旋风构成,三级旋风分离后还安装了布袋除尘器,能达到99%的颗粒回收效率。伴床的内径450 mm,底部连接有内径为660 mm 的颗粒储料罐,最大颗粒储料量能达到2 500 kg,储料高度可达10 m,能够提供足够的背压,有利于实现更宽的操作条件变化范围内的高密度操作。

1.2 实验方法

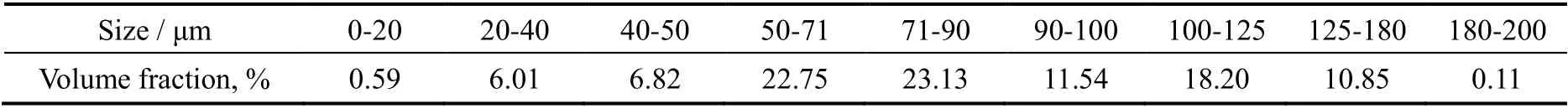

实验所用固体颗粒为流化催化裂化工业催化剂(FCC),颗粒密度为 1 500 kg/m3,堆密度为970 kg/m3,平均颗粒粒径为80 μm。颗粒粒径分布见表1。采用中国科学院过程工程研究所开发的PV6D 型颗粒速度测定仪测定颗粒浓度与颗粒速度,该仪器工作原理可参考文献[17]。

图1 循环流化床实验装置Fig.1 The experimental apparatus of circulating fluidized bed

表1 颗粒粒径分布Table 1 Size distribution of FCC particles

由空气压缩机得到的气体分两股进入装置,其中一股进入提升管底部作为提升管主风及二次风用以输送颗粒,另外一股进入储料罐底部,作为流化风对罐内堆积的颗粒进行松动,使颗粒顺利进入提升管。储料罐中的颗粒在流化风的松动下经下料斜管进入提升管底部,在主风及二次风提供的推动力开始向上运动,运动至提升管顶部进入气固分离系统,大部分颗粒从返料管回到伴床,少数细小颗粒经过布袋除尘器返回伴床进行循环,气体由布袋除尘器排至室外。

2 结果与讨论

2.1 颗粒浓度的轴向分布特性

图2 为提升管内轴向FCC 颗粒浓度分布特性。由图2 中可以看出,本研究中颗粒浓度的轴向分布基本呈现指数型分布。在较低颗粒循环速率(Gs)下,颗粒浓度由底部浓相区沿提升管向上单调降低并趋于稳定。在较高循环速率下,颗粒浓度在底部仍然存在较高的浓相区,浓相区内颗粒浓度经过先增加后降低进而趋于稳定的发展趋势。浓相区不同颗粒浓度的分布主要是由于提升管入口处气体与颗粒之间以及颗粒间相互作用不同的结果。颗粒循环速率较低时,进入到提升管内的颗粒量较少,单位质量颗粒获得足够大的气固曳力。此时气固曳力为主要作用力,在曳力作用下颗粒逐渐获得向上的运动速度,入口处的颗粒逐渐趋于分散,颗粒间距开始扩大,提升管单位体积内的颗粒含量减少,颗粒浓度出现不断降低的现象。沿着提升管向上,颗粒在气体的曳力作用下逐渐达到受力平衡,颗粒浓度趋于恒定。继续沿提升管向上颗粒浓度几乎没有变化,颗粒进入充分发展状态。在高密度操作下,大量颗粒进入提升管底部,单位质量颗粒获得的气固曳力较小,且颗粒与颗粒之间的作用更强。较小的气固曳力以及颗粒与颗粒的“黏性”作用使得颗粒无法迅速离开提升管底部,从而形成一定的颗粒积累,颗粒浓度随之增大。沿着提升管不断向上运动,底部浓相区的颗粒在气体“整流作用”开始分散,颗粒浓度也随之降低。对比高低颗粒循环速率的轴向分布特性可知,高密度下颗粒浓度沿轴向的波动性更大,说明高密度操作下颗粒与颗粒的相互作用加强,使得提升管内的气固流动随机性更强,颗粒浓度分布的离散性增大。

图2 提升管颗粒浓度的轴向分布的典型形式Fig.2 Typical radial profiles of solids holdup in the riser

图2(a)给出的是不同研究者给出的低颗粒循环速率时颗粒浓度轴向分布特性。漆小波[18](14.1 m提升管)和WANG 等[16](10 m 提升管)的研究结果表明,颗粒进入提升管后加速距离很短,迅速达到了充分发展。ISSANGYA 等[9]报道的6 m 提升管内,颗粒浓度轴向分布呈现线性降低的趋势,离开提升管时尚未进入充分发展阶段。本研究在18 m 高的提升管内进行,颗粒进入提升管底部后经历较短的过渡区后便迅速进入了充分发展区,从提升管底部向上可分为底部浓相区和充分发展区,发展趋势基本与漆小波[18]及WANG 等[16]的提升管一致呈现指数型分布。

图2(b)是在高密度条件下颗粒浓度轴向发展特性。从图中发现,ISSANGYA 等[9]在气速(Ug)为8 m/s、颗粒循环速率(Gs)为425 kg/(m2·s)的工况下,提升管底部颗粒浓度比较高处于底部浓相区阶段,沿提升管向上颗粒处于过渡区状态。在其提升管出口处,颗粒浓度出现较大的降低。PÄRSSINEN等[15]在Ug为8 m/s、Gs为550 kg/(m2·s)工况下,经过底部一段浓相区后经过渡区向上运动,在提升管出口处颗粒浓度略有上升。该工况下颗粒也未达到充分发展,颗粒浓度呈现多段式发展特性。WANG等[16]在Ug为9 m/s、Gs为500 kg/(m2·s)工况下进行实验,底部由于入口效应的影响颗粒浓度先降低后上升。在经历底部浓相区及过渡区后离开提升管,气固流动同样没有进入充分发展阶段。本研究采用的提升管高度更高,高密度操作下[Ug= 7 m/s,Gs= 500 kg/(m2·s)]提升管底部3 m 以下存在一个浓相区,经过过渡区后颗粒浓度在提升管高度(z)为9 m 以上的位置基本处于充分发展的趋势。颗粒浓度在提升管内整体差异性较小,整个提升管内的气固流动相对更均匀。

上述对比发现,提升管的高度在很大程度上影响着颗粒浓度的轴向发展。较低提升管内颗粒进入提升管时可能受气固入口结构影响,沿提升管向上运动时流动结构未得到充分发展又可能会受到提升管出口约束,会呈现多段式流动发展特性。尤其是在高密度操作下气固流动结构更容易受到出入口效应的影响,气固流动结构无法充分发展,导致实验室内无法获得准确的气固流动特性。足够高的提升管给气固流动提供了足够的空间,有利于获得气固流动的整体特性,有利于获得丰富的流动数据,为提升管反应器的设计及优化提供详实的基础数据。

2.2 颗粒浓度的径向分布特性

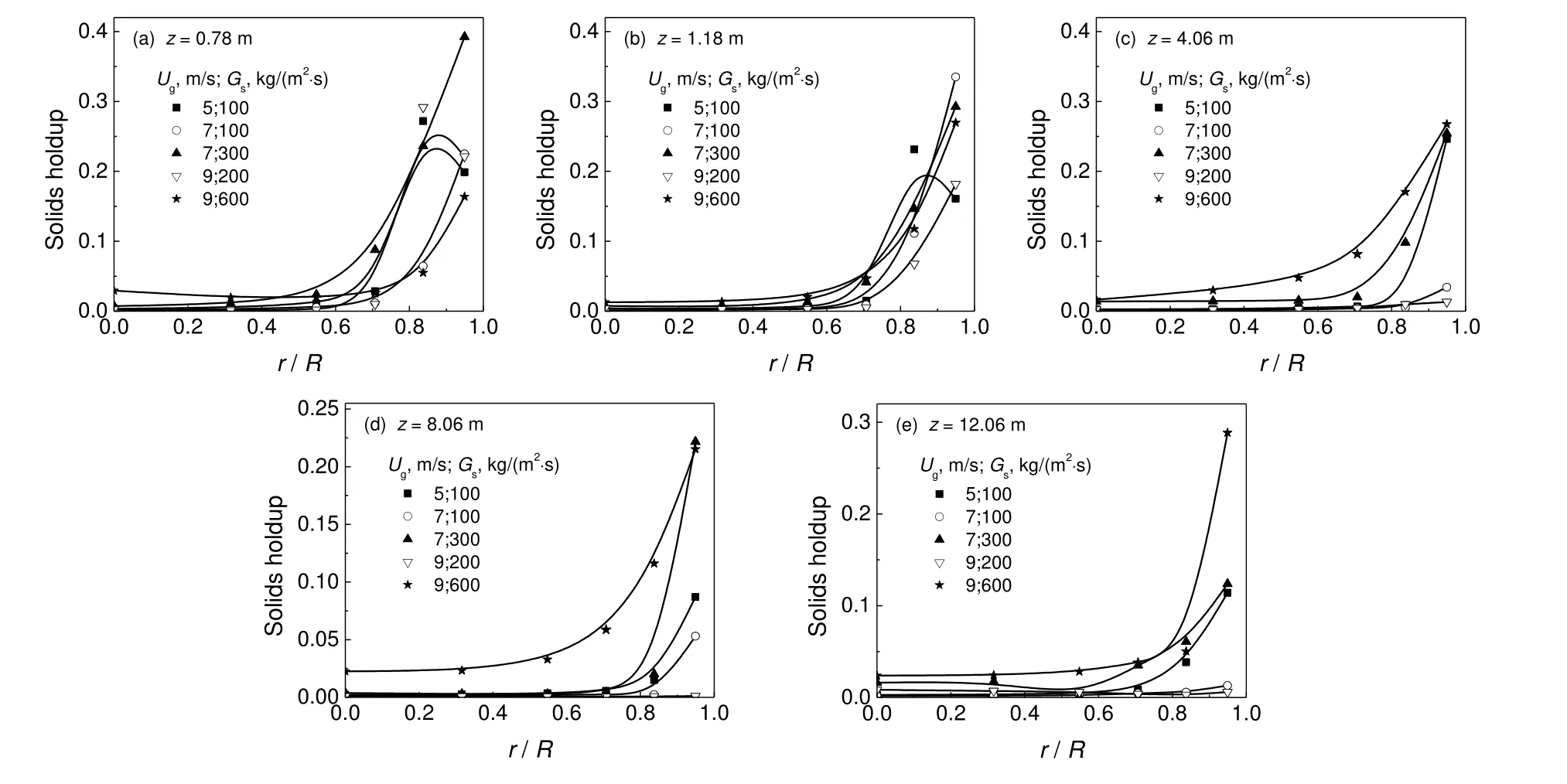

图3 给出了颗粒浓度在不同提升管高度处的径向分布特性。整体来看,颗粒浓度在径向上呈现“中心低,边壁高”的特点。从图3 中可以发现,在无因次半径(r/R)小于0.7 的区域内,颗粒浓度很小,基本保持一种较平稳的状态,随着无因次半径的增大,颗粒浓度只有很小的增幅。在r/R 大于0.7 且小于0.8 的区域内,低密度条件下颗粒浓度几乎没有明显的变化;高密度条件下颗粒浓度的增幅相对较大,出现较为明显的增势。在r/R 大于0.8 的区域内,不论是低密度操作还是高密度操作,颗粒浓度都有很大的涨幅,这说明r/R 大于0.8 后壁面效应明显,颗粒浓度迅速增加。

图3 不同轴向高度截面上颗粒浓度的径向分布Fig.3 Radial distribution of solids holdup in different axial locations

为了更清楚地了解不同径向区颗粒浓度分布特性及发展趋势,现将提升管截面划分成中心区域和边壁区域两个部分,由图3 颗粒浓度径向变化情况来看,r/R 为0.8 位置处颗粒浓度出现明显变化,因此以r/R 为0.8 处为分界点,其中r/R 为0~0.8 区域为中心区域,r/R 为0.8~1.0 区域为边壁区域,分别对不同径向区域内颗粒浓度分布及发展特性做进一步分析,结果如图4 所示。由图4 发现,在中心区域平均颗粒浓度普遍较小,颗粒浓度很快趋于稳定,基本在提升管3~6 m 高度处达到充分发展,不同条件下其差异很小,在颗粒循环速率为600 kg/(m2·s)时,中心区域的颗粒浓度在提升管9 m 高度处也得到了充分发展。由此可见,中心区域内气体对颗粒的曳力作用强,颗粒间距很快被扩大,颗粒含量很少使得颗粒间相互作用弱,不易于形成颗粒聚团,颗粒很快就达到了受力平衡进入充分发展。

图4 平均颗粒浓度在不同径向区域内的发展特性Fig.4 Flow development of average solids holdup in different radial regions

边壁区域颗粒浓度沿轴向的发展趋势要缓慢得多。边壁区域气体对颗粒的曳力作用弱,颗粒间的相互作用很强,形成了较多的颗粒聚团,并且在边壁区域颗粒同提升管壁面间的碰撞以及静电作用等边壁效应都会干扰颗粒浓度分布的发展,导致边壁区域发展缓慢。其中在Ug为5 m/s、Gs为100 kg/(m2·s)的工况下,边壁处颗粒浓度在提升管高度9 m 左右的位置处变化相对较小,而在高密度条件下,比如Ug为9 m/s、Gs为600 kg/(m2·s)的工况,可以看到边壁颗粒浓度较大,并且变化程度强烈,一直未达到稳定状态,从而影响了整个提升管流动结构的发展。这也说明了提升管内颗粒浓度流动发展是由中心向边壁逐步扩展的,边壁区域颗粒浓度发展缓慢,直接影响了整个提升管内颗粒流动的发展。

为进一步量化分析颗粒流动结构在提升管内发展特性,引入颗粒加速段长度(Lacc)来描述颗粒流动结构的发展。颗粒浓度趋于恒定时,即颗粒浓度梯度趋于零的点确定为颗粒加速段的终点,由提升管入口气体分布器到该终点的距离计为颗粒加速段长度[19]。根据不同径向位置颗粒浓度的轴向分布计算得到各径向位置处的颗粒加速段长度,如图5 所示。图5(a)考察的是颗粒循环速率Gs对不同径向位置处颗粒加速段长度Lacc的影响。在Gs增大的情况下,各径向位置处的Lacc均有所增加,其中提升管中心区域增幅较少,而靠近边壁区域Lacc差异明显,如在Gs为100 kg/(m2·s)的工况下,r/R 为0.9处的Lacc约为5 m,而Gs为500 kg/(m2·s)的工况下,在r/R 为0.7 处就已经超过提升管的高度。图5(b)显示的是表观气速Ug对不同径向位置处颗粒加速段长度Lacc的影响。结果表明,随着Ug的增大,各径向位置处的Lacc逐渐减小,其中在中心区域Lacc的差异较小,越靠近提升管边壁,Lacc的差异越大。比如在Ug为9 m/s 的工况下,边壁处r/R 为0.9 的Lacc约为3.5 m,而Ug为5 m/s 的工况下,在r/R 为0.7 处Lacc也已经达到了提升管整个高度。

图5 不同径向位置颗粒加速段长度分布Fig.5 The distributions of Lacc in different radial positions

2.3 颗粒速度的轴向分布特性

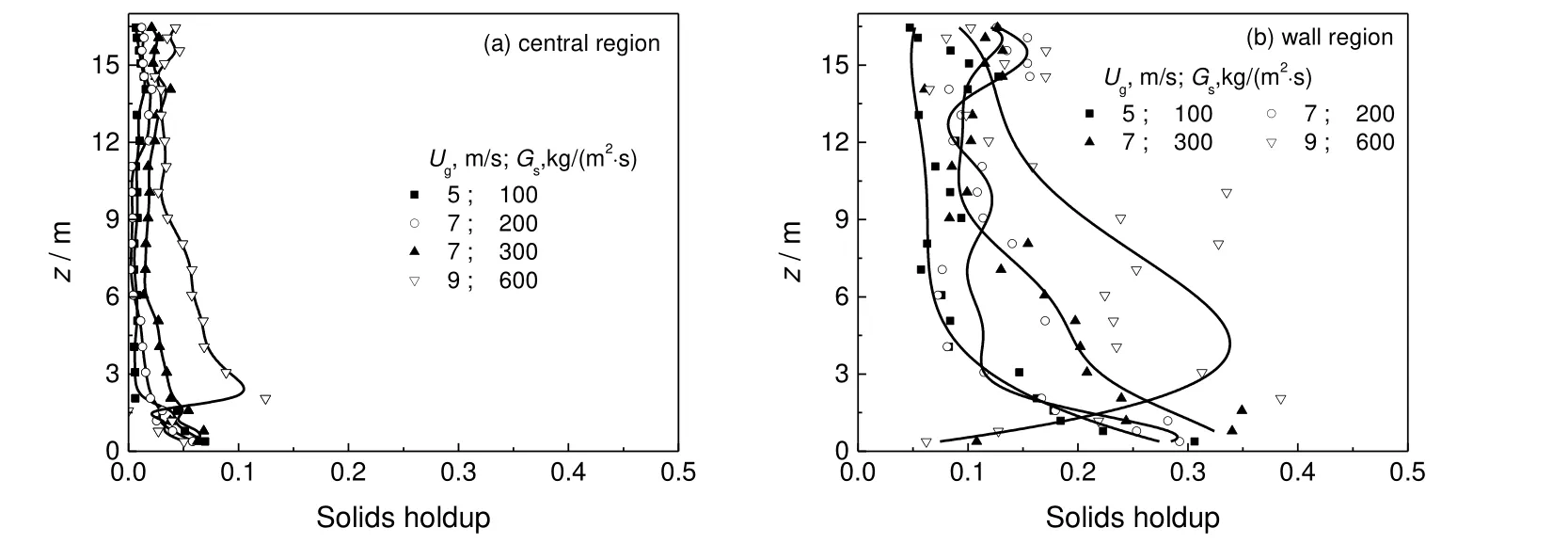

图6 是不同操作条件下颗粒速度的轴向分布特性。由图6 整体来看,低表观气速下颗粒速度沿轴向迅速发展,在3 m 左右即可充分发展且受提升管出口的影响较弱。高表观气速下颗粒速度的轴向发展速度降低且受提升管出口的影响较强。并且,颗粒速度随表观气速的增大而增大,随颗粒循环速率的增大而减小。

图6 不同操作条件下颗粒速度轴向分布Fig.6 Axial distribution of particle velocity under various operating conditions

由图6(a)所示,低颗粒循环速率下,表观气速较低时(Ug= 5 m/s)出口的约束作用较弱,颗粒速度基本呈现指数型分布。表观气速较高时(Ug> 5 m/s)出口的约束作用增强,颗粒速度在出口处降低明显。同时,颗粒在整个提升管中先后经历了底部加速区、恒速区及出口约束区三个阶段,颗粒速度分布呈现“倒C 型”。图6(b)是在高密度操作条件下[Gs≥ 300 kg/(m2·s)]提升管内颗粒速度的轴向分布。可以看出,在高颗粒通量下,颗粒速度在整个提升管内均呈现不断增加的趋势(出口约束区除外),除出口效应影响区之外颗粒在提升管内基本一直处于加速状态。而在提升管入口处,底部颗粒浓度较高,颗粒受气体作用加速向上运动,但由于大量颗粒相互作用导致颗粒运动状态复杂,底部颗粒速度波动较大;沿提升管向上,颗粒浓度逐渐变稀,颗粒间距也逐渐拉大,气体对颗粒的曳力作用更强,颗粒速度逐渐增大,同时由于颗粒间的相互作用程度相对于低密度条件下较强,颗粒间的碰撞、聚并等作用使颗粒受力不够均匀,颗粒速度的分布较离散;提升管出口处由于大量颗粒的存在,出口约束效应表现的更加强烈,颗粒速度有较明显的降低。本研究中实现的高密度操作工况下,颗粒在提升管内先后经历了加速区及出口约束区两个阶段。

2.4 不同径向区域颗粒速度的流动发展特性

由2.2 中颗粒浓度径向分布规律可知,提升管不同径向区域内颗粒浓度的发展并不同步,越靠近提升管的边壁,颗粒浓度发展愈加缓慢。现对中心区域和边壁区域内颗粒速度的发展特性做进一步分析,结果如图7 所示。可以看到,在所有操作条件下,中心区域颗粒速度要明显快于边壁区。在中心区域颗粒浓度较稀,该区域内颗粒受到气体的曳力作用很强,颗粒加速过程很快,故颗粒速度在中心区较大且发展较快。边壁区由于边壁效应的影响明显,颗粒运动速度较小且发展相对较慢。

图7 不同操作条件下颗粒速度轴向分布Fig.7 Axial distribution of particle velocity under various operating conditions

图7(a)所示,当颗粒循环速率相同时,随着表观气速的增大,不论中心区域还是边壁区域颗粒速度都有所提高,但中心区和边壁区的颗粒加速程度不同。当Ug为5 m/s 时,中心区颗粒速度大约在提升管3 m 高度处得到充分发展,充分发展区的平均颗粒速度约为5 m/s;在边壁区域颗粒速度基本在2 m/s 以下,并且有部分向下运动的颗粒,返混现象较明显。当Ug为9 m/s 时,中心区域的颗粒在提升管2 m 左右的轴向位置迅速达到发展状态,最终能达到近12 m/s 的运动速度;边壁区域颗粒速度也相对较大,但是其发展较中心区域还是有所缓慢,大约在提升管11 m 高度处进入了恒速区。图7(b)所示为相同表观气速下颗粒循环速率对颗粒速度径向分布的影响,颗粒循环速率越大,中心区域和边壁区域的速度差变大。因为在较小的Gs下,气体提供的推动力足以使边壁区域的颗粒得到加速,而在较大的Gs条件下,边壁区域颗粒的聚集现象发生频次很高,大部分气体从提升管的中心区域通过,所以边壁处的颗粒速度很小,导致颗粒速度在中心区域和边壁区域的差异增大。相同表观气速下,不同Gs下中心区域颗粒速度都发展得较快,加速区长度均不超过5 m,但边壁区域颗粒速度的发展差异相对较大,Gs为100 kg/(m2·s)时,边壁区域颗粒大约在提升管8 m 高度处进入了充分发展区,而Gs为600 kg/(m2·s)时边壁区域的颗粒在整个提升管内一直处于加速状态,边壁区发展速度明显滞后于中心区域。

3 结 论

本研究在较宽的操作条件下[Ug= 5~9 m/s、Gs= 100~600 kg/(m2·s)]考察了18 m 高提升管内颗粒浓度和颗粒速度的轴径向分布规律,对比分析了提升管不同径向区域内气固流动结构的发展特性。

a)本研究操作条件下颗粒浓度的轴向分布基本呈现指数型分布。在较低颗粒循环速率下,颗粒浓度由底部浓相区沿提升管向上单调降低并趋于稳定。在较高循环速率下,颗粒浓度在底部仍然存在较高的浓相区。浓相区内颗粒浓度经过先增加后降低进而趋于稳定的发展趋势。浓相区不同颗粒浓度的分布主要是由于提升管入口处气体与颗粒之间以及颗粒与之间相互作用不同的结果。颗粒浓度在径向上呈现“中心底边壁高”的特点,且在不同径向区颗粒浓度流动结构的发展具有不同步性,中心区域快速达到充分发展,并逐步向边壁区域延伸。

b)表观气速较小时,颗粒速度轴向上基本呈指数型分布且很快进入恒速区。表观气速较大时,颗粒速度轴向分布呈现出“倒C 型”。颗粒循环速率的减小或表观气速的增大都会提高颗粒运动速度。颗粒速度的径向发展特性与颗粒浓度基本一致。在中心区域颗粒浓度较稀,该区域内颗粒受到气体的曳力作用很强,颗粒加速过程很快故颗粒速度在中心区较大且发展较快。边壁区由于边壁效应明显,颗粒运动速度较小且沿轴向发展较缓慢。