顶管法联络通道施工始发技术要点分析

舒明江(上海市工程建设咨询监理有限公司,上海 200080)

1 工程概况

某盾构区间右线起点里程为 SK 29+656.187 m,终点里程为 SK 31+449.786 m,右线隧道长度为 1 792.969 m ;左线起点里程为 XK 29+656.817 m,终点里程为 XK 31+449.785 m,右线隧道长度为 1 763.678 m。区间 1 号联络通道位于 SK 30+256.000 m、 XK 30+224.214 m。该处中心埋深为 20.800 m,线间距为 13.962 m。1 号联络通道主要涉及土层为上部的 ②2c淤泥质粉质黏土、中部的 ③1a黏质粉土和下部的 ③2粉质黏土。1 号联络通道地质剖面如图1 所示。

图1 1 号联络通道地质剖面图

2 顶管法联络通道施工简介

(1) 顶管法联络通道施工作为地铁联络通道施工新技术,其原理主要是使用特制顶管机及配套设备,在地铁隧道有限空间内采用套筒全封闭进出洞技术,联络通道用预制管节拼装成型。总体方案是结合联络通道施工工况设计特制顶管机及台车,使其具备在盾构隧道内旁出始发及接收的功能。主隧道联络通道处管片采用复合管片,预留可切削部位,使其具备顶管法施工条件,在地面完成顶管机及台车拼装后吊装下井,采用电瓶车拖运至联络通道位置,台车及顶管机安装就绪后采用套筒法进出洞。掘进过程类似盾构法隧道施工,通道衬砌为预制拼装式结构,随掘进过程逐环拼装完成。联络通道首尾环为钢管节,便于后期洞门接口施工,出洞后对进出洞门进行封堵注浆,拆解顶管机及配套设备,拖运至始发井拆解吊运出场。最后是做洞门接口,安装防火门,完成联络通道主体施工。

(2) 小管节设计。联络通道管节内径为 2 760 mm,厚度为 250 mm,外径 3 260 mm,满足防火通道要求。管节间采用错缝拼装,无楔形量,环宽 900 mm,并设置600~900 mm 范围任意环宽的调节环,通过组合调整进出洞钢环里程位置。管节分为上下 2 块预制,混凝土强度为C 50,抗渗定位 >P 10,管节块与块间、环间均采用 M 24普通螺栓相连,管节接缝采用遇水膨胀橡胶密封垫及泡沫条填缝密封。进出洞处钢环增设注浆孔钢管节,便于后期封堵注浆。

(3) 联络通道顶管法施工主要涉及顶管机及其配套设备的拼装及拆解、套筒法进出洞、掘进及拼装等工序,具有安全高效、环境影响小、节约工期等优点。其中套筒始发是关键环节。

3 顶管法联络通道始发技术要点

3.1 洞门环的设计和安装

为了在该区间 1 号联络通道左线始发,对主隧道管片进行了特殊设计。始发部位为 3 环直径φ6 200 mm、环宽为 1 500 mm 的复合管片。顶管始发直径(φ3 400 mm 圆弧面)部位为可切削的混凝土,钢筋采用可切削的玻璃纤维筋。管片固定在洞门指定位置,不设楔形量。混凝土部位和钢管片部位防水各自独立,分别为遇水膨胀条和三元乙丙橡胶。

洞门环管片安装阶段主要控制洞门管片安装里程,确保联络通道定位准确。要求联络通道里程与设计里程偏差在 60 cm 以内,左右线联络通道洞门相对位置偏差在 5 cm以内,联络通道洞门管片自转角 ≤0.50°。该区间施工前,对主隧道进行了复核,其里程偏差为 10 mm,自转角为0.16°,左右线相对位置偏差为 15 mm,满足顶管始发要求。

3.2 始发洞门加固

为了保证始发洞门管片良好的防水效果和衬砌受力,前期对主隧道洞门管片和纵环缝进行了加固处理。结合该区间地质情况对洞门前后 5 环进行了二次注浆,采用 1∶1(体积比)的水泥水玻璃双液浆,水泥浆为 1∶1(质量比)超细水泥浆,注浆压力控制在 0.3 MPa 以内,注浆完成后对注浆孔进行封堵,达到良好的密封效果。

主隧道衬砌钢环纵环缝处理主要是对 6 块管片钢结构部分进行焊接,使其成为整体,工艺采用二氧化碳保护焊。跳焊法分多层焊接,减少变形,采用焊接—打磨—焊接—打磨工艺,如此循环进行,每次焊接厚度 ≤5 mm,打磨深度≥1 mm,焊接后确保焊缝达标,杜绝渗漏。

3.3 测量定位

井口组装时钢套筒定位须根据洞门钢环实测位置与轴线方位确定,根据联络通道轴线与主隧道轴线角度将钢套筒固定于台车上,钢套筒轴线须与联络通道轴线在同一轴线上。井口组装完成后 3 号台车到达指定位置,根据联络通道轴线与主隧道轴线角度关系对始发套筒进行复测,待复测完成后将套筒前端与洞门钢环进行焊接。

始发前进行顶管机始发姿态的测量。顶管机拼装竣工后,根据已知的参考点与掘进机中心的几何关系,通过测量顶管机内参考点计算出掘进机中心坐标,确定始发姿态。

3.4 始发套筒安装

联络通道顶管始发是半套筒始发即将钢套筒焊接于始发部位主隧道钢管片上,顶管机主机与始发套筒间存在65 mm 间隙,采用两道钢丝刷+盾尾油脂进行密封,保证始发过程中接口临时密封。

套筒进洞前密封刷焊接和油脂涂抹是重点。尾刷定位应平直,环向间隙尽可能小,采用 507 焊条将尾刷前后两侧焊满,焊完后尾刷涂抹足量的油脂。套筒焊接完成、套筒及顶管机安装完成后通过台车将其送至始发洞门。初步定位后套筒及顶管机通过台车支撑顶至洞门,待前端紧靠洞门后进行焊接,焊接质量直接关系到套筒的密封效果。本工程采用了上下、左右对称焊接,焊缝长度控制在 1 m 以内,焊接完成后自然冷却,检测焊缝达到一级焊缝后将顶管机刀盘顶至始发洞门管片处,等待始发。

3.5 始发套筒保压

各项准备工作完成后,始发前套筒保压是检验洞门焊接、尾刷密封效果的至关重要的一步。根据顶管机埋深及覆土水文地质情况对水土压力进行了计算。计算公式见式(1)。

式中:σ—水土压力, MPa;

γ—土体天然重度,㎏/m³;

h—土层厚度,m;

k—静止侧压力系数,0.34。

该区间 1 号联络通道处自上而下土层及其厚度分别为:杂填土 ①1a(0.48 m)、黏土 ①2(1.45 m)、淤泥质黏土①3b(1.74 m)、黏土 ②1(1.79 m)、淤泥 ②2a(4.00 m)、淤泥质粉质黏土 ②2c(7.76 m)、黏质粉土 ③1a(3.12 m)。

将各项数据代入式(1)计算,得:

σ1=(18.5 ㎏/m³×1.45 m+18.0 ㎏/m³×1.74 m+17.5㎏/m³×1.79 m+16.8 ㎏/m³×4.00 m+17.8 ㎏/m³×7.76 m+19.0 ㎏/m³×3.12 m) ×0.34×10-3=0.12 MPa

通过油脂孔将盾尾油脂注入尾刷空腔中直至饱满,再通过套筒前端注浆孔注入 TAC 高分子材料直至饱满,并建立压力至计算土压力。建立压力后对套筒及螺旋机密封效果进行检查,观察 30 min,内压力损失 ≤10 kPa 认定为合格。若存在渗漏及时进行封堵,直至保压无异常,确保密封效果。

3.6 始发掘进控制

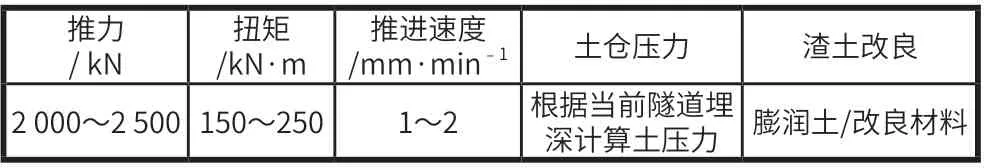

始发掘进是一个刀盘磨穿洞门管片(350 mm),即刀盘与管片接触面积由小变大直至刀盘完全脱离管片(掘进行程 1 120 mm 左右)进入土层的过程。在这个过程中会存在 2 个突出问题。① 磨穿管片的过程中刀盘扭矩的控制(150~250 kN·m)和出渣控制。这一阶段应缓慢掘进(1~2 mm/min),确保混凝土管片切削到位,以防存在大块卡机,同时注入泡沫剂进行改良,注入 TAC 置换切削渣土。② 磨穿管片后至刀盘脱离管片过程中对顶管机推力(2 000~2 500 kN)的控制,严禁推力过大、受力不均导致姿态突变,以防载头。始发掘进参数如表 1 所示。

表1 始发掘进参数

4 结 语

(1) 联络通道顶管机始发区别于普通顶管作业的主要是其作业环境的特殊性。该区间 1 号联络通道始发过程中主要对定位测量、套筒制作安装、保压监测、始发掘进进行了全面控制,顺利始发。其中最重要的环节是对始发套筒密封直至全部进入土层全过程水土压力的动态控制:事前检查密封效果及压力建立情况,始发过程中及时根据套筒内实际压力补充注入 TAC 高分子材料,保证顺利过渡,严防洞门或套筒渗漏,发生涌水涌沙现象。

(2) 在切削管片直至刀盘全部进入土层的过程中,对掘进参数的控制和调整是始发掘进的又一难点。既要保证管片切削到位又要防止压力或扭矩过大引起顶管机偏位、管片破坏等一系列隐患,故须分阶段调整掘进参数。在该区间 1 号联络通道始发过程中也发生出渣卡螺旋机情况。始发应以慢、稳为原则,顺利进洞。

(3) 施工管理中编制了详细的施工方案,并组织专家进行论证。联络通道顶管法始发在有限空间作业,其风险控制有别于常规始发,应在对始发部位水文地质情况充分掌握、机械安装固定到位、风险预判和预案全面的基础上精心施工。顶管始发始终是施工中的关键节点,要做到有备而战才能有效控制顶管始发风险。事实证明联络通道顶管始发技术是安全可行的。