盾构机盾尾密封模拟试验

顾建江(上海隧道工程有限公司,上海 200137)

目前,在盾构法隧道施工中,一旦发生管片外弧侧环缝和纵缝之间存在缝隙、盾构姿态不正确、盾构密封膏少等情况,就会出现漏浆、漏泥、漏水等问题[1-2]。盾尾密封刷的使用可以防止周围地层的沙土、地下水、背后注入浆液、开挖面上的泥水、泥土从盾尾间隙流入盾构机[3-4]。密封刷一般采用多层钢丝刷,并在钢丝刷之间的空隙处加压注入密封油脂作为填充以增加密封效果[5],而外部水压力和盾尾间隙的大小是影响盾尾密封刷设计的关键因素。

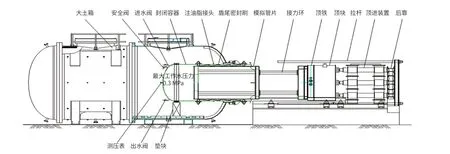

在整个盾构机的结构中,其后部为盾尾,是由盾壳钢板延长构成。盾尾如图 1 所示。盾尾与管片之间存在一定间隙,此间隙的大小与管片的选型、隧道所须转弯半径以及地质情况等因素有关。

图1 盾尾示意图

盾尾密封主要是通过多道盾尾刷形成密封腔,向密封腔内注入油脂来阻止土体中的水分进入盾构机内部。外部水压力和盾尾间隙的大小是影响盾尾密封设计的关键因素。现如今盾构法施工朝着大直径断面、长距离、高水压等趋势发展,盾尾密封性能直接关系到施工的效率和安全,一旦盾尾密封失效,将出现漏水、漏浆等[6-8]情况,严重时出现管片失稳,甚至隧道坍塌[1]。盾尾密封构造如图 2 所示。

图2 盾尾密封构造示意图

盾尾密封用到的重要部件是盾尾刷。盾尾刷一般由上下2 块钢板内夹钢丝刷组成。下部钢板主要作用是减小钢丝刷的磨损量,被称为前保护板。上部钢板的主要作用是使得钢丝刷与管片外壁紧密结合,被称为后保护板。前后保护板、金属网筛通过销钉连接固定。盾尾刷的构造如图 3 所示。施工前与盾壳焊接,使得相邻盾尾刷之间的压紧板形成有效的搭接,所有钢丝处于压紧状态,形成盾尾密封。盾尾密封进入工作状态前须先填充盾尾油脂,采用手涂法将油脂均匀地涂抹在盾尾刷四周(按照图 3 中的顺序进行涂抹)。当管片与其挤压时,在后保护板弹性形变的作用下,盾尾刷整个端面与管片面接触,从而起到密封防水作用。

图3 盾尾刷的构造示意图

在本次试验所依托的项目中, 6.7 m 直径的盾构中盾尾间隙为 50 mm 的指标,需要重新设计盾尾密封刷的结构尺寸,本文将通过试验的手段对盾尾密封性进行验证。

1 试验概况

1.1 试验装置

试验装置由内径 1 900 mm 钢质模拟盾尾和外径 1 800 mm 钢质模拟管片组成。外管节后部为封闭容器,在试验中封闭容器的主要功能为贮存水,保持及控制水压等。盾尾密封试验装置如图 4 所示。

图4 盾尾密封试验装置

盾尾内设置 3 道钢丝刷,每道刷间距为 415 mm,通过在 3 道钢丝刷的管体外部设置注油脂孔注入盾尾油脂。油脂注入原理如图 5 所示。封闭容器包含进水孔、出水孔、溢流阀孔和水压表孔。水注入原理如图 6 所示。

为了模拟盾尾管片姿态,在试验过程中通过调节螺杆来控制模拟管片的位置。螺杆孔的数量为 8 个,后部的 4 个调节螺杆正位于模拟管片与封头管节油封构成的密封腔体处,试验中加入水并加压后,这 4 个调节螺杆势必将受到与密封腔体内相同的水压。鉴于此,这 4 个螺杆与模拟盾尾之间需要较好的密封,以免除在试验过程中发生螺杆处密封失效继而影响或破坏试验的风险。该螺杆安装部件由直径 60 mm的螺杆、固定件及 1 道密封垫圈构成。

图 5 盾尾油脂注入原理图

图6 水注入原理图

1.2 盾尾密封泄漏原因

隧道衬砌的外形质量和拼装施工中会出现各种不利的情况,都将导致盾尾密封泄漏。

(1) 衬砌拼装精度不足,外弧面表面产生不平整的凸台。凸台尺寸为 200 mm×50 mm×2 mm,间距 200 mm。

(2) 衬砌拼装中导致外弧表面缺损,产生齿形缺口。缺口宽度为 200 mm,齿深 2 mm。

(3) 衬砌表面存在一条通长的漏水槽,漏水宽度为 4 mm,槽深 5 mm。

(4) 衬砌表面存在分布均匀的凹坑。凹坑尺寸为100 mm×50 mm×2 mm,间距 200 mm。

选择以上 4 种不利工况进行试验,可以针对性地了解盾尾密封装置和油脂的优劣。4 种情况按截面十字段设置(间隔 90° 布置),图 7 为部分设计图。

图7 外弧面凸台及漏水槽设计

1.3 钢丝刷

针对本次 50 mm 的盾尾间隙,重新设计了 2 种盾尾密封钢丝刷,其规格分为 2 种,尺寸如图 8、图 9 所示。

图 8 第 1 种钢丝刷

图9 第 2 种钢丝刷

2 试验工况及结果分析

2.1 静压状态

完成盾尾钢丝刷和钢板刷的手涂油脂后,安装模拟管片,调节前后螺杆使模拟管片前部由居中位置下移 20 mm,后部上移 20 mm,整体呈前低后高的角度偏移。向盾尾模拟舱压水,同时开启排气阀,压水的同时将水舱内空气排出,压水直至排气口有水排出为止。将舱内空气排完,关闭排气口,开始加压。水压加至 0.10 MPa 开始出现漏水,初步判断为油脂加注量不足,停止注水,继续加注油脂。继续压水,当水压至 0.30 MPa,未出现漏水,保压 2 min 后开始渗漏,漏点在模拟管片下侧。

调整后侧螺杆使管片后部居中,前部螺杆位置不变,即总体仍呈前低后平的小角度偏移,补注油脂,填充因模拟管片位移产生的空隙。补注油脂完成后,开始加水压(进行施加水压操作)。水压加至 0.30 MPa,未出现漏水点,保持水压 1 h,无渗漏情况。继续开始加注水压至 0.50 MPa。水压达到 0.56 MPa,仍不漏水,保持水压(水压从 0 MPa 加至 0.56 MPa 未见明显漏水现象),一段时间后水压出现微量下降,但盾尾未出现漏水,分析原因可能为部分管道或螺杆位置密封不够,并非盾尾刷与管片间漏水。

调整前部螺杆位置,由中间位置下降 20 mm,模拟管片总体位置呈往下偏移 20 mm,并且无倾斜。开始补注油脂,填充空隙。开始加注水压,目标水压 0.50 MPa。水压加注至 0.50 MPa,保压 5 min 后出现微量渗漏,渗漏点主要在 12:00~3:00 。加注油脂,同时把水压卸至 0.40 MPa,渗漏点基本停止漏水。

2.2 推进状态

推进初始时水压为 0.40 MPa,此时盾尾不漏水;推进过程中开启泄压阀泄压,保持水压 0.40 MPa,此过程中盾尾依旧未出现漏水现象。随后减少泄压阀泄水量,使水压升至 0.50 MPa,在盾尾上部出现少量漏水。继续控制泄压阀泄水量,使水压升至 0.60 MPa,水压最大值达到 0.67 MPa,此过程中持续存有少量漏水,但并未出现严重漏水现象。漏水点主要仍在 2:00 方向。

2.3 补充工况

针对以上情况,补充 3 组工况。① 静压工况:调节前后螺杆使模拟管片前部由居中位置下移 30 mm,后部上移30 mm,整体呈前低后高的角度偏移。② 静压及推进工况:调整后侧螺杆使管片整体处于中心位置。③ 静压及推进工况:调节前后螺杆使模拟管片前部由居中位置下移 30 mm,后部上移 30 mm,整体呈前低后高的角度偏移。

由试验结果发现,在静压条件下,充分加注油脂的情况下,无论是模拟管片如何倾斜或者偏移,均能满足 0.75 MPa 水压的密封要求。若油脂加注不完全,在水压未达到0.75 MPa 的情况下便会出现漏水,此时继续补注油脂便能减少渗漏直至完全实现渗水停止。在推进条件下,模拟管片处于居中位置和下偏 30 mm 位置均可能出现漏水,此漏水现象并非一直持续,在继续推进的过程中漏水会减小或者停止,但可能会出现新的漏水点。分析其原因可能为模拟管片或者盾尾刷并非完全均匀平滑,在推进的过程中盾尾刷与模拟管片间发现相对运动,使得密封效果在某个位置出现薄弱的情况,出现漏水,随后此薄弱位置脱离出盾尾刷,漏水停止。

3 结 语

(1) 在钢丝刷与盾壳内壁焊接质量满足止水效果的前提下,盾尾密封系统能够满足水压为 0.75 MPa 的要求,即使出现少量渗水,仍可通过封堵和补注油脂进行控制。

(2) 部分油脂渗过钢板刷进入盾尾模拟舱,盾尾渗水也带走了部分油脂,就造成过多的补注油脂,使得油脂试验压注量大于理论值。

(3) 模拟管片位于盾尾正中时,可以承受超过 0.80 MPa的水压,但角度偏差较大时,盾尾密封性能会下降。

(4) 实际施工中需要提高管片拼装精度,对盾构推进轴线左右偏差和高程进行控制,避免 4 种不利状况出现,并避免管片在偏心状况下脱出盾尾。