TiAlSiN-Ti(Mo)N/MoS2复合涂层微观结构及摩擦学性能的研究*

王泽勇,冯长杰,赵 岩,刘光明

(1.南昌航空大学 材料学院,南昌 330063;2.沈阳航天航空大学 材料学院,沈阳110000)

0 引 言

TiAlN在高温环境下易氧化成氧化铝膜,即使在800 ℃[1-2]下仍具有良好的抗氧化性,因此被广泛应用于切削刀具和机械零件的表面保护领域。近年来,科学家们发现,将Si引入TiAlN体系中不仅可以减小晶粒尺寸,而且还可以通过Si与N原子结合形成的表面非晶相Si3N4包裹的面心立方纳米TiAlN,使TiAlSiN 涂层在高温下具有更好的抗氧化性和机械性能[3-5]。He等人[6]利用工业真空电弧L离子镀镀膜设备制备了TiAlSiN涂层,研究了TiAlSiN涂层优异力学性能和热稳定性的来源。Wolfgang Tillmann等人[7]采用电弧离子镀技术制备了不同Si含量的TiAlSiN涂层,研究了不同温度下的磨损机理、摩擦系数和磨损寿命。虽然关于TiAlSiN涂层的研究已经非常成熟,但是随着应用领域的扩大,对涂层的耐磨性要求越来越高,所以必须对TiAlSiN涂层进行改性来满足现今市场的需求。

MoS2的外观呈深灰色带蓝色,密度为4.5~4.8 g/cm3,熔点为1 185 ℃,具有典型的层状结构。原子间的主要的结合方式为共价键结合,受层间范德华力作用,且易在相邻硫原子层间发生相对滑动,即导致其具有相对较低的摩擦系数,一般为0.05[8-9]。然而单一的MoS2涂层由于其疏松的组织和低硬度,所以在潮湿的大气环境中表现出较差的耐磨性能[10-11]。近年来,人们发现如果掺入少量的金属如Ti、Al、Cu、Zr、Cr等能够明显提高MoS2的摩擦学性能[12-16]。Zhang等人[17]采用磁控溅射方法制备了MoS2-TiL/MoS2-TiH多层涂层,结果表明涂层的硬度低于6.4Gpa,具有良好的耐磨性。本文通过磁控溅射和电弧离子镀技术共同沉积,制备了TiAlSiN-Ti(Mo)N/MoS2复合涂层,所用的靶材分别为Ti0.5AL0.4Si0.1和 Ti-2at%MoS2合金靶。研究了复合涂层在常温和高温环境下的微观结构、力学性能和摩擦学性能。

1 实 验

1.1 涂层制备

采用沈阳北宇真空设备厂生产的MS-3型多功能制膜机,在长宽高为30 mm×20 mm×2 mm的AISI-304不锈钢上沉积TiAlSiN-Ti(Mo)N/MoS2复合涂层。Ti0.5Al0.4Si0.1和 Ti-2%(原子分数)MoS2合金靶用作电弧离子镀和磁控溅射的靶材料。采用高纯度氩气(99.99%)作为溅射气体,以高纯度氮(99.99%)作为反应气体。所有标本分别用丙酮清洗15 min,然后用乙醇冲洗15 min,然后装入腔室。将所有样品悬浮在旋转速度为13 r/min的圆形旋转夹具上。在沉积之前,真空室在低于1×10-3Pa的背景压力被加热至250 ℃。在偏压为-900V的条件下,用氩等离子体进一步清洗样品15 min。镀膜工艺参数为:工作电流分别为40和0.5 A;工作气压范围为1.2 Pa(N2:0.8 Pa Ar:0.4 Pa);沉积时间125 min;真空室温度范围控制在245~260 ℃;基体偏压为-100V;占空比为25%。具体参数如下表:

表1 TiAlSiN-Ti(Mo)N/MoS2涂层主要沉积工艺参数

1.2 摩擦学性能测试

使用HT-1000型球盘式磨损试验机在温度分别为室温、200、400、600 ℃,相对湿度60%条件下,对沉积在硬质合金上的涂层与直径5 mm的Al2O3球进行了摩擦磨损性能试验。所有试验均在2.597N载荷下进行,滑动平台转速为196 r/min,总试验时间为10 min。(根据公式K=V/SF,计算涂层的磨损率,其中V是磨损体积,S是滑动总距离,F是载荷)。

1.3 形貌结构及成分表征

使用FEI公司生产的quanta200型扫描电镜观察TiAlSiN-Ti(Mo)N/MoS2复合涂层表面及磨痕区域形貌;使用荷兰PHILIPS公司XPERT-PRO-MRD-A25型X射线衍射仪(XRD)进行涂层的物相分析。

1.4 磨痕轮廓测量

使用北京凯达科仪有限公司生产的TR200表面粗糙度仪来测量磨痕,根据公式K=V/SF计算磨损率,其中V是磨损体积:因为磨痕可以近似看成一个球环,而环的截面近似看成梯形,通过测出磨痕半径再利用V=h(a+b)πr计算出磨损体积,h为梯形的高,a和b分别为梯形的上底和下底,r为磨痕圆环的半径。S为滑行距离,F为载荷[18]。

1.5 硬度测试

采用HV-1000Z型自动转塔显微硬度计对涂层进行硬度测试。维氏硬度计是以136°顶角的方形金刚石压头压入试样。试验力除以压痕表面积的商就是维氏硬度值。维氏硬度值的计算公式:HV=常数×试验力/压痕表面积=0.1891F/D2,式中HV是维氏硬度符号,F是试验力,D是压痕对角线d1、d2的算术平均值。

2 结果与讨论

2.1 涂层表面与截面形貌

图1显示的为两涂层的表面和截面形貌,TiAlSiN涂层为典型的柱状晶结构。由图1(a)和(c)可以看出随着Mo元素的引入,TiAlSiN-Ti(Mo)N/MoS2复合涂层的表面明显比TiAlSiN涂层要粗糙,这是由于金属元素Mo干扰了晶粒的长大成核。此外TiAlSiN涂层的表面具有尺寸约为1~5 μm的“熔滴”颗粒,但TiAlSiN-Ti(Mo)N/MoS2复合涂层表面的“熔滴”尺寸明显减小了约一半。这些大小不一的由熔滴导致的颗粒不但会影响涂层的的光泽,而且还会影响涂层的质量[19]。图1(b)和(d)反映的为两种涂层的截面形貌,TiAlSiN涂层的厚度约为3.5 μm,TiAlSiN-Ti(Mo)N/MoS2复合涂层的厚度约为3.25 μm。这表明复合涂层的沉积速率较低,涂层更加致密。

图1 TiAlSiN与TiAlSiN-Ti(Mo)N/MoS2涂层的表面与截面形貌

2.2 涂层相结构

图2显示的为TiAlSiN涂层和TiAlSiN-Ti(Mo)N/MoS2复合涂层的XRD图谱。由于沉积的TiAlSiN涂层较厚所以采用常规的掠射方法,S表示的为基材的峰值;TiAlSiN-Ti(Mo)N/MoS2复合涂层很薄,常规方法检测不到,所以采用小角度的薄膜掠射法,所以没有显示出基材的峰值。TiAlSiN涂层的择优取向为N(200),TiAlSiN-Ti(Mo)N/MoS2复合涂层的择优取向为N(111)、N(200)、N(220),这说明金属元素Mo的掺入影响了TiAlSiN涂层的形核长大,这也验证了上述表面形貌的表征。

图2 TiAlSiN 与TiAlSiN-Ti(Mo)N/MoS2涂层的XRD图谱

2.3 涂层的硬度及摩擦学性能

利用维氏硬度计对样品的硬度进行了测试。随机在样品表面不同区域取5个点,测出相应点的硬度取平均值即为硬度值。测试结果显示TiAlSiN-Ti(Mo)N/MoS2复合涂层的硬度为 27.56 GPa,相比于TiAlSiN涂层的硬度(29.1 GPa)有所下降,这是由于链状MoS2的掺入导致的。

TiAlSiN-Ti(Mo)N/MoS2复合涂层在不同温度(200、400、600 ℃)下的摩擦系数曲线和磨损率如图3所示。每次磨损的时间为10 min。室温条件下0~2 min内摩擦系数缓慢增大(磨合阶段),随后摩擦系数基本稳定在0.7左右。此条件下的磨损率为0.3482×10-3mm3/nm。根据Nairu等人[6]的研究,可知涂层在室温下会与空气中的水分子发生摩擦化学反应,产生Si2·H2O水膜,对涂层有保护作用。此外,由于此时的空气湿度为60%,涂层中的MoS2不能完全的参与润滑[20],所以摩擦系数较大;当温度上升到200和400 ℃时,二者的摩擦系数曲线基本吻合,大体稳定在0.38,明显小于室温时的数值。这主要因为此时的温度条件能够使固体润滑剂MoS2充分参与润滑,从而导致摩擦系数有着明显的下降。此外,200和400 ℃时的磨损率分别为0.0339×10-3和0.1122×10-3m3/(Nm);600 ℃条件下,固体润滑剂MoS2完全失效,参与润滑的抗磨机制为较硬的Al2O3和少量SiO2[7],从而导致磨粒堆积、摩擦系数不断增大,最后稳定在1.6左右,磨损率为0.1155×10-3mm3/nm。

图3 TiAlSiN-Ti(Mo)N/MoS2复合涂层在不同温度下的摩擦系数曲线和磨损率

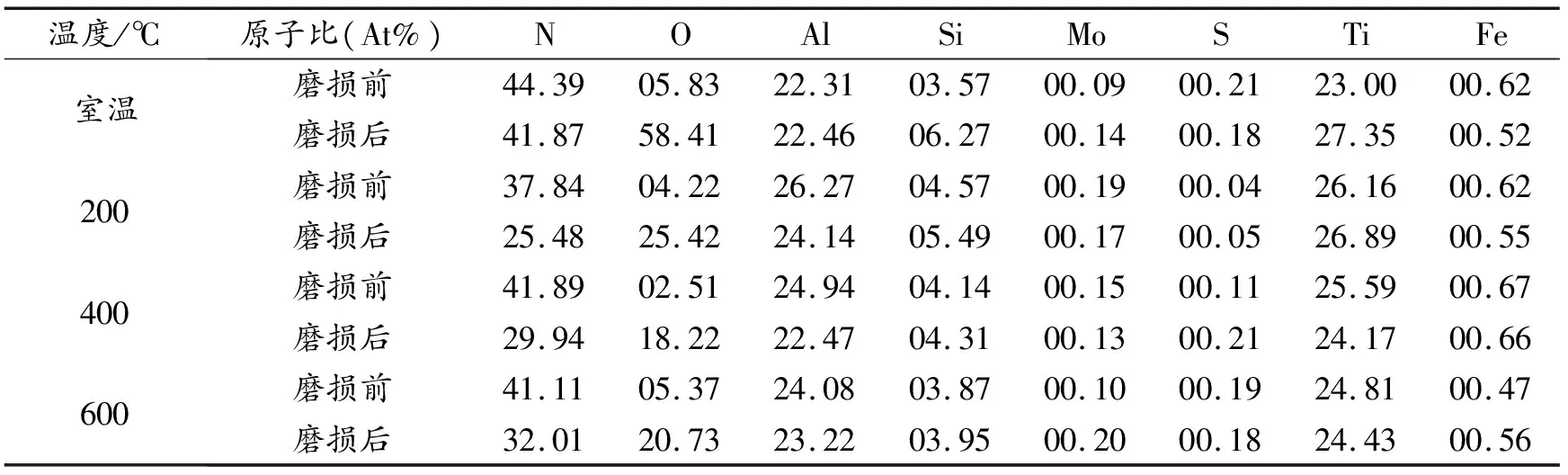

图4~7为不同温度条件下 TiAlSiN-Ti(Mo)N/MoS2涂层的磨痕区域的轮廓与磨损形貌。如图4所示,室温时磨痕的宽度很大,并且出现块状的脱落,所以此时的磨损机理可认为是黏着磨损。发现磨损痕迹较深。从表2中可以看出磨损前后涂层中的O含量分别为5.81%和58.41%(原子分数),因此磨损过程中发生了氧化;由图5可以看出,200 ℃时的磨痕中出现明显的犁沟,这说明此时发生了磨粒磨损。此外,磨损前后O含量分别为4.22%和25.42%(原子分数),这表明此时的磨损也发生了氧化反应,但氧化程度远小于室温下的氧化程度;图6是400 ℃条件下的磨损形貌与轮廓图。从图中可以看出,磨损痕迹中有小的块状沟槽,表明磨损形式为粘着磨损。根据磨损前后的能谱分析,磨损前后O的含量分别为2.51%和18.22%,磨损过程中发生氧化;图7为600 ℃时的磨损形貌与轮廓图,主要磨损机理也是粘着磨损。由于磨损时的温度很高,环境中的空气干燥,MoS2氧化分解失去润滑效果,此时参与润滑的相主要有硬度较高的TiO2、SiO2和Al2O3[21],所以此时涂层的磨损体积非常小。然而,涂层中的大量铝和硅元素在极端温度下向外扩散,最终导致涂层韧性降低和开裂[22]。

图4 TiAlSiN-Ti(Mo)N/MoS2复合涂层在室温下磨损形貌及磨痕轮廓

图5 TiAlSiN-Ti(Mo)N/MoS2复合涂层在200 ℃下磨损形貌及磨痕轮廓

图6 TiAlSiN-Ti(Mo)N/MoS2复合涂层在400 ℃下磨损形貌及磨痕轮廓

图7 TiAlSiN-Ti(Mo)N/MoS2复合涂层在600 ℃下磨损形貌及磨痕轮廓

表2 不同温度下磨损前后EDS数据

3 结 论

(1)相同沉积时间下TiAlSiN-Ti(Mo)N/MoS2复合涂层的厚度约为3.25 μm,相比于TiAlSiN涂层厚度有所降低,这表明复合涂层的沉积速率较低,涂层更致密。此外,TiAlSiN-Ti(Mo)N/MoS2复合涂层的硬度为27.56 GPa低于TiAlSiN镀层的硬度为29.1 GPa,说明MoS2的掺入影响了TiAlSiN晶粒生长。

(2)室温至600 ℃条件下,TiAlSiN-Ti(Mo)N/MoS2复合涂层的磨损机理主要为黏着磨损。200 ℃时,MoS2充分参与润滑,摩擦系数和磨损率都达到最低,分别为0.38和0.0339×10-3mm3/nm。400 ℃时,摩擦系数约等于200 ℃,但是磨损率却增大至0.1122×10-3mm3/(nm)。600 ℃条件下,MoS2失去润滑作用,摩擦系数增大。此外,涂层中大量的Al和Si元素向外扩散,导致涂层的韧性下降,此时的磨损率为0.1155×10-3mm3/nm。