硅烷偶联剂对集料表面改性的制备及性能表征*

吕松涛,樊现鹏,鲁巍巍,刘泓霖

(长沙理工大学 公路养护技术国家工程实验室,长沙,410114)

0 引 言

目前我国高速公路发展迅速,与沥青粘附性好的优质石灰岩、玄武岩等碱性石料来源越来越少,且石料分布及其不均衡,造成产量供不应求,运输成本提升。采用花岗岩、石英岩等作为粗集料的沥青混合料,这些集料中含有较多的二氧化硅成分,具有较强的吸水性能,与沥青之间的粘附性较差[1]。特别是在水作用下,集料表面的沥青容易出现剥离现象,直接影响到沥青混合料的力学性能和路用性能。因此开展酸性集料沥青混合料水稳定性能改善措施的研究势在必行。

硅烷偶联剂含有两种不同化学性质的基团,由于其特殊的结构和稳定的性能,引起了许多研究者的极大关注,利用硅烷偶联剂来改善沥青与集料之间的粘附性能[2]。王振军等[3]在水泥乳化沥青胶浆中添加硅烷偶联剂,发现胶浆的表面变得粗糙,改善了与集料界面结构,能够较好地吸附在花岗岩集料表面。梁鑫等[4]研究了硅烷偶联剂(DB-570)对沥青的影响,结果表明硅烷偶联剂改性后的沥青更均匀的分布在集料表面,沥青与集料之间的粘结性得到增强。闵亚红等[5]开发一种基于KH570的新型抗剥落剂,结果表明新型抗剥落剂可明显提高沥青与集料的界面粘结性能。郭学东等[6]采用硅烷偶联剂改性纳米二氧化硅,可显著的提高材料的高温抗车辙性能和低温抗裂性能。王海朋等[7]利用硅烷偶联剂KH-550对卵碎石粉末表面处理,在红外光谱观测下发现卵碎石表面有明显的—CH2官能团吸收峰,显著提高了卵碎石与沥青的界面性能。项宇等[8]采用硅烷偶联剂KH-550研究玄武岩纤维与沥青的界面粘结机理,发现纤维表面粗糙,改善了纤维在沥青的分散均匀性,使沥青的力学性能得到明显提升。彭超等[9]采用多种硅烷偶联剂在不同的掺量下对集料表面改性,结果表明硅烷偶联剂明显改善了沥青与集料的界面粘结性能。目前多数文献针对硅烷偶联剂的不同掺量下对集料的性能研究,然而对硅烷偶联剂对集料的固化时间、温度及制备工艺的研究存在不足。

为改善酸性集料的性能及其利用率,本文利用硅烷偶联剂对集料进行表面改性,使其与集料发生水解和固化化反应。基于表面能理论、红外光谱(FTIR)和扫描电镜(SEM)等微观分析手段对改性前后的集料进行表征,通过直接拉伸、水煮法、浸水马歇尔试验和冻融劈裂试验等宏观手段对改性前后的集料性能进行验证。为集料表面改性的生产提供试验依据。

1 实 验

1.1 原材料

本文使用的硅烷偶联剂类型是KH-550,纯度为97%,详细参数如表1所示。花岗岩集料来自湖南省石材市场。花岗岩的化学成分有SiO2、Al2O3、CaO、MgO、Fe2O3等,其中SiO2含量占65%以上,石英含量为20%~40%。沥青结合料常规性能检测如表2。

表1 硅烷偶联剂KH-550参数

表2 70#基质沥青常规性能检测

1.2 试验方案

用SDC-100接触角测定仪测定液体与固体的接触角,并基于表面能理论计算出粘附能和剥离能。从微观角度去进一步验证和揭示硅烷偶联剂表面处理酸性集料后与沥青之间的界面作用机理,采用TENSOR 27傅立叶变换红外光谱(FTIR))进行酸性集料表面化学官能团分析,利用日立S-3000N+EN-250E扫描电子显微镜进行酸性集料表面微观界面观察。通过直接拉伸试验和规范去进一步验证硅烷偶联剂预处理酸性集料后与沥青的粘附性和水稳定性能可靠性,参考《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)。

2 硅烷偶联剂改性集料的制备

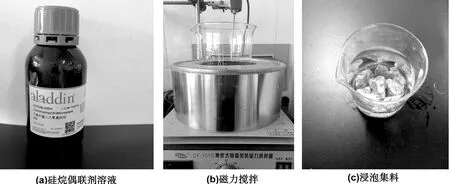

硅烷偶联剂的水解及固化对无机物表面改性十分重要,对其工艺的研究多是用在化工工业上,梁鑫[10]曾研究了适合集料改性的硅烷偶联KH550水解工艺,建议水解比例为m(硅烷偶联剂)∶m(水)∶m(乙醇)=5∶45∶50。本文按此比例配置溶液,具体制备工艺如下:

(1)将硅烷偶联剂加到无水乙醇和水的混合液中,比例为硅烷偶联剂m(KH-550)∶m(纯水)∶m(无水乙醇)=5∶45∶50(质量比);

(2)把硅烷偶联剂混合溶液置于60 ℃水浴加热,磁力搅拌20 min,搅拌后,常温下静止1h;

(3)将集料浸泡在溶液中30 min左右,保证硅烷偶联剂混合溶液与集料充分反应;

(4)将集料取出,放在烘箱中进行固化反应。

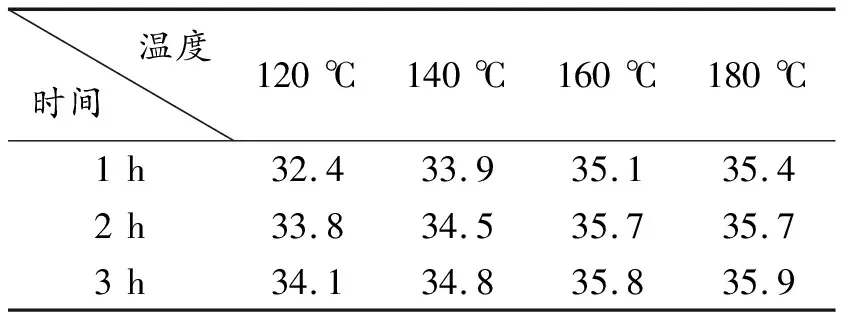

固化温度和时间采用亲油化指数确定,将酸性集料研磨成石粉,按上述比例的溶液进行改性,固化温度为120、140、160、180 ℃,固化时间1、2、3 h。将0.25 g改性石料置于5 mL的水中,加无水乙醇至石料完全浸没,记录无水乙醇的加入量v。

Q=V/(V+50)×100%

表3 不同固化温度和时间下的亲油化指数(%)

Table 3 Lipophilic index(%)at different curing temperatures and times

温度时间120℃140℃160℃180℃1h32.433.935.135.42h33.834.535.735.73h34.134.835.835.9

综合分析确定配置硅烷偶联剂m(KH-550)∶m(纯水)∶无水乙醇=5∶45∶50(质量比)溶液,固化时间为2 h,温度为160 ℃。

3 实验结果与分析

3.1 表面能试验结果

(1)接触角测试

如图2液体与固体界面示意图所示。为了定量评价界面张力,将接触角定义为:液-气界面切线与液-固界面切线的夹角称为接触角[11]。

图1 制备图

根据杨氏方程[12]和欧文·温特理论[13]理论,按下公式计算出表面能及其分量:

(1)

式中,γs是固体的表面能,γl是液体的表面能,γsl固体和液体之间的表面能,γds是液体在固体表面的接触角。γds和γps分别代表固体的色散分量和极性分量,γdl和γpl分别代表液体的色散分量和极性分量;

图2 液体与固体界面示意图

可以利用Fowke[14]理论得到固体表面的表面能。

γ=γd+γp

(2)

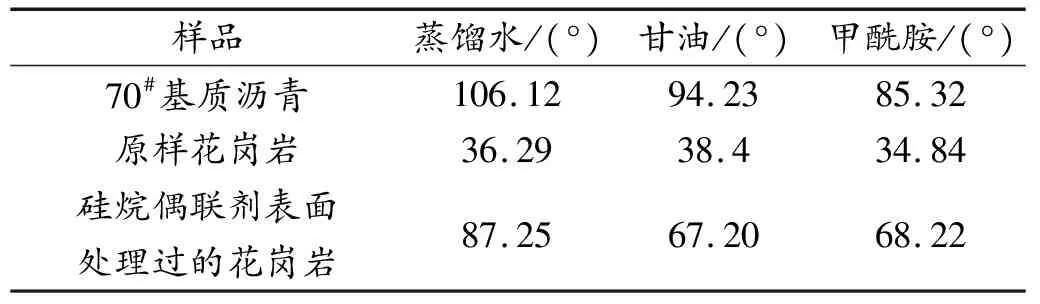

根据文献李波[15]和Schuster Jonathan M[16]所选蒸馏水、甲酰胺、甘油的表面能参数如表4所示。每个样品和试剂的接触角试验重复三次,取平均值作为最终接触角。接触角数据见表5。

表4 测试液体的表面自由能参数(25 ℃)

Table 4 Surface free energy parameters of liquids(25℃)

测试液体γl/mJ·m-2γdl/mJ·m-2γvl/mJ·m-2蒸馏水72.821.851.0甘油643430甲酰胺58.038.019.0

表5 每种样品的接触角平均值

当θ=90°,cosθ=0,规定为疏水表面与亲水表面的分界线。从表5可以看出,原样花岗岩和各种测试液体的接触角比较小,液滴在集料表面展开,花岗岩表面被润湿,表现为亲水。而硅烷偶联剂表面处理过的花岗岩,静态水在集料表面的接触角增大,由原本的亲水性逐渐变成亲油界面,降低水在花岗岩表面的润湿能力,有效的提高沥青在花岗岩表面的润湿能力。

将3种液体测得的样品的接触角θ代入式(1)中,计算每个样品的表面能分量。每个样品的表面能通过式(2)计算:

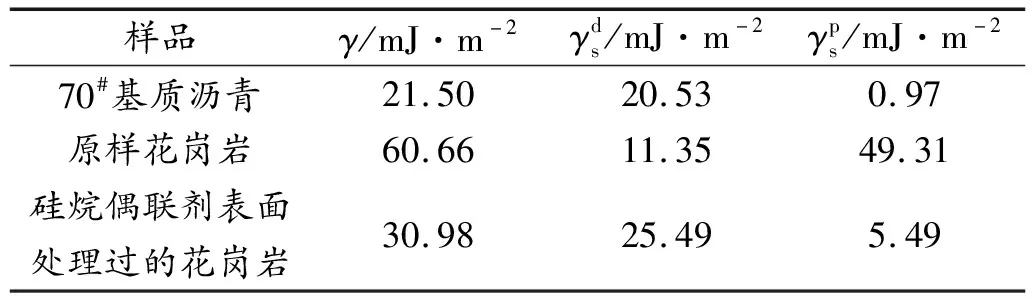

表6 样品的表面能及其分量

从表6可以看出原样花岗岩与70#基质沥青的表面能相差较大,这是导致花岗岩与70#基质沥青的粘附性较差的原因之一。硅烷偶联剂表面处理过的花岗岩表面能相比原样花岗岩的表面能减低了48.9%,其中γds色散分量从11.35 mJ/m2增加到25.49 mJ/m2,γps从49.31 mJ/m2降低到5.49 mJ/m2,表明硅烷偶联剂的水解产物引起花岗岩表面的性能发生变化,缩小了与基质沥青表面能之间的差距。表5和表6中的数据对比分析后,发现计算的表面能值与测量的接触角呈负相关。

(2)粘附能和剥离能的计算

本节计算了粘附能和剥离能。在微观层面上,粘附能代表沥青结合料与集料分离过程中消耗的外部能量[17]。计算为:

(3)

剥离能是指沥青结合料在有水的情况下从集料表面剥离所需的能量,表示为:

(4)

将所计算的表面能代入方程(3)和(4)。得到沥青结合料与花岗岩酸性集料的粘结能和剥离能。结果如表7所示。

表7 硅烷偶联剂改性花岗岩和沥青的粘结能和剥离能

Table 7 Adhesion energy and stripping energy of silane coupling agent modified granite and asphalt

样品粘附能Wadhension/mJ·m-2剥离能Wtripping/mJ·m-2原样花岗岩44.341.83硅烷偶联剂表面处理过的花岗岩50.3558.99

如表7所示,表面处理过的花岗岩集料与沥青的粘附能和剥离能均有增加。其中硅烷偶联剂表面处理过的花岗岩集料的粘附能由44.34 mJ/m2增加到50.35 mJ/m2,剥离能由1.83 mJ/m2增加到58.99 mJ/m2。通过表面自由能的计算,沥青与花岗岩的剥离能较小,表面处理过的花岗岩剥离能比原样花岗岩增加了32倍左右,并明显的提升了酸性集料和沥青的抗水损害性能。结果表明硅烷偶联剂改善了花岗岩酸性集料表面的性质,使花岗岩表面的表面能有所下降,同时提高了花岗岩与沥青之间的粘附能和剥离能,显著的增强了花岗岩与沥青的抗水损害和水稳定性能。

3.2 TENSOR 27傅立叶变换红外光谱(FTIR)和扫描电子显微镜(SEM)试验结果

红外光谱分析结果如图3所示,表面处理过后的花岗岩表面红外光谱的波峰出现了明显的变化。(a)中的3 386 cm-1和1 630 cm-1左右为—NH2伸缩振动吸收峰,1 029 cm-1为Si—O伸缩振动峰,均为硅烷偶联剂的特征峰。2 842 cm-1和2 919 cm-1左右处的吸收峰对应的C—H的伸缩振动峰,1 376 cm-1和1 453 cm-1左右为—CH2—和—CH3的弯曲振动吸收峰;(c)中的874 cm-1和712 cm-1左右为花岗岩中SiO2的特征吸收峰。(b)中发现在1 020 cm-1和820 cm-1左右产生了新的Si—O—Si和Si—O—C特征吸收峰,表明硅烷偶联剂自身水解后的硅烷醇缩合并与花岗岩表面的SiO2发生化学反应,形成Si—O—Si和Si—O—C的共价键;硅烷偶联表面处理过的花岗岩表面红外光谱有些波峰和硅烷偶联剂的波峰相似,说明花岗岩表面已经被硅烷偶联剂完全润湿,并在表面形成了氢键和共价键,表征两者之间不仅仅发生了简单的物理共聚,还有发生化学变化。

图3 硅烷偶联剂表面处理过前后花岗岩集料的红外光谱

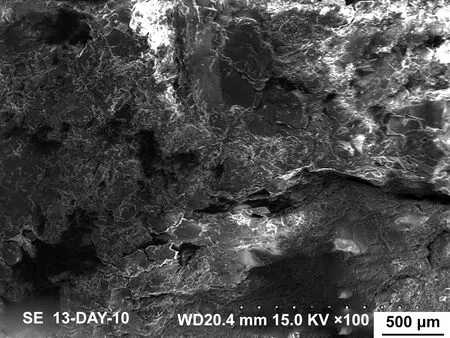

图4 100倍下的花岗岩

图5 100倍下表面处理过的花岗岩

图6 1 000倍下的花岗岩

图7 1 000倍下表面处理过的花岗岩

比较图4和图5,可以清楚地发现用硅烷偶联剂表面处理过的花岗岩表面形成了一层绒毛网状和纤维突起的“表面膜”,如图6在更高的倍镜下,可以清楚地看清花岗岩表面结构和纹理,而图7被硅烷偶联剂表面处理过的花岗岩表面原有纹理已被覆盖,原有的菱角和轮廓变得圆润和模糊不清,被一层薄薄的膜包裹起来。经分析认为该薄膜为硅烷偶联剂与花岗岩表面发生一系列化学反应并完全润湿在集料表面后形成的一层聚硅氧烷偶联层薄膜。这种偶联层薄膜表征花岗岩表面已经引入了硅烷偶联剂中的亲有机物基团,增强了沥青在集料表面的润湿效果,在集料与沥青界面之间起到“分子桥梁”的作用,使两种异性材料紧密的连接在一起。

结合红外光谱和扫描电镜综合分析,可推断硅烷偶联剂在花岗岩表面的反应过程如下:硅烷偶联剂化学分子结构式可用以下通式表示:Y-Si-X,Y为憎水性有机活性基团,X为可水解基团,该反应过程分为4部分如图8。同时也解释了硅烷偶联剂改善酸性集料与沥青之间的界面作用机理,硅烷偶联剂改善花岗岩与沥青之间油石界面的机理可分析如下:在花岗岩与沥青拌合过程中,硅烷偶联剂会与花岗岩表面孔隙中的水分发生反应,减少水分对油石界面的影响,增加沥青与集料间的接触面积,形成有力的黏结力[18];硅烷偶联剂在集料表面上发生缩聚反应生成聚硅氧烷偶联层,形成了化学吸附,产生氢键和共价键,使油石界面黏结力和耐久性比一般油石界面强的多;硅烷偶联层能减小沥青与集料表面接触角,可提高沥青在集料表面的润湿和浸润速度。硅烷偶联层引入的亲有机物的基团,能与沥青形成共价键或氢键缠绕结合并溶入沥青中[19]。因此,硅烷偶联剂可以有效地改善沥青与集料的界面黏结性,显著的改善花岗岩与沥青之间的粘附性。

图8 硅烷偶联剂的水解过程

3.3 水煮法试验结果

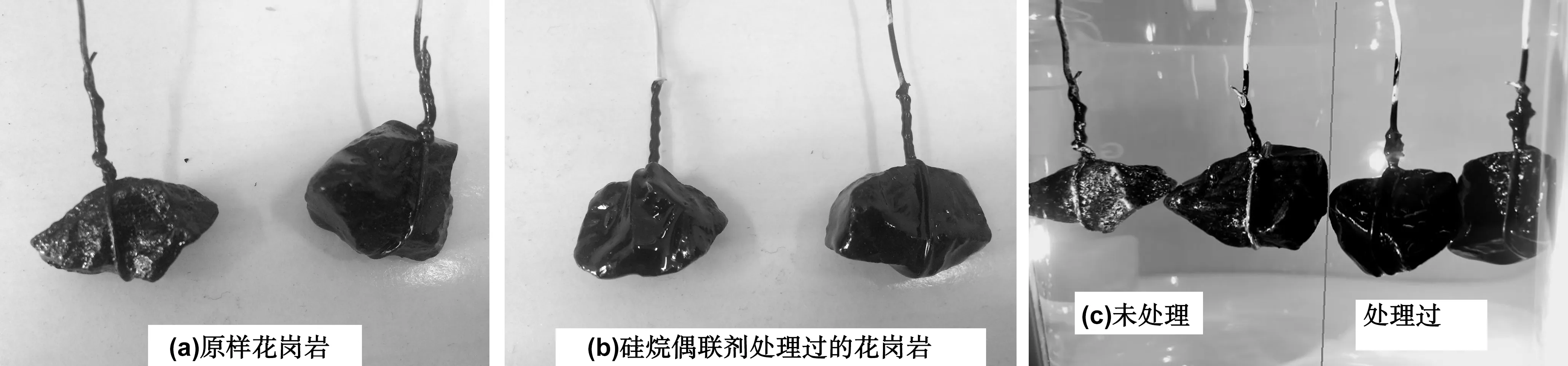

采用水煮法检验沥青与粗集料表面的粘附性及评价粗集料的抗水剥离能力。按要求制备硅烷偶联剂表面处理过的花岗岩和未改性的花岗岩试样如图9,试验结果如表8。

表8 酸性集料水煮法粘附性等级表

图9 水煮法

如图9可以看出,原样花岗岩与沥青的粘附性很差,在水煮法试验中发现,15 min左右时,原样花岗岩的集料表面沥青已经大幅度脱落,30 min左右时集料基本裸露,硅烷偶联剂表面处理过的花岗岩效果较明显,30 min左右沥青膜完全保存,剥离面积较少;根据表8粘附性等可以看出,原样花岗岩的粘附性等级处于1级,而硅烷偶联剂表面处理过的花岗岩的粘附性等级均可以达到5级。通过水煮法试验,验证了花岗岩表面引入了硅烷偶联剂中亲有机物的基团,与沥青形成共价键或氢键缠绕结合并溶入沥青中,增强了酸性集料后与沥青的粘附性、抗剥离能力。

3.4 拉伸试验结果

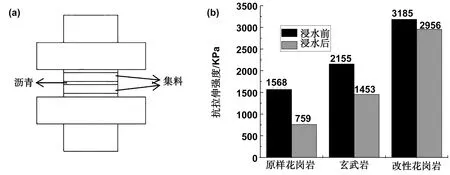

通过以下程序制备“三明治”样品拉伸试验设备示意图所示。首先,将改性集料和沥青在烘箱中加热至135 ℃,当沥青熔化时,将沥青粘合剂滴在集料表面上,另一个集料迅速压在其顶部进行挤压,形成"三明治"样品。集料为30 cm×30 cm×30 cm的正方体试块,设置加载速度为0.3 kN/min。对每种类型的试样在20 ℃下进行3次平行试验,以获得平均值。花岗岩和玄武岩的拉伸试验结果如图10。

图10 直接拉伸试验

如图10,在浸水后,沥青与花岗岩之间的抗拉强度均有下降,表面处理过的花岗岩比没有处理过的浸水前后抗拉强度损失率下降了42.2%,其中原样花岗岩的浸水前后的抗拉强度损失率为51%,玄武岩抗拉强度也出现了明显的下降,浸水前后损失率为32%,而硅烷偶联剂表面处理过的花岗岩浸水前后直接拉伸强度损失率为7.8%,其强度还可以达到3 000 Kpa左右。表明硅烷偶联剂在酸性集料与沥青之间起到了“分子桥梁”的作用,使两种异性材料紧密的连接在一起。这意味着用硅烷偶联剂表面处理过的酸性集料的剥离能得到显著提升。

3.5 水稳定性能试验结果

本文采用两种对比沥青混合料类型:(1)表面处理法:采用硅烷偶联剂对花岗岩酸性集料表面进行预处理。(2)未处理:没有处理的花岗岩和沥青直接拌合成混合料。试验结果如表9、10。

表9 浸水马歇尔试验结果

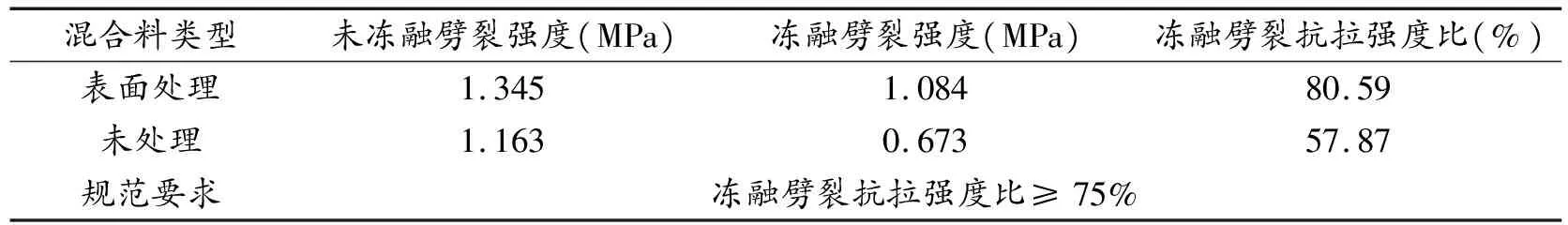

表10 冻融劈裂试验结果

由表9中数据,采用硅烷偶联剂预处理过花岗岩酸性集料的沥青混合料残留稳定度明显提高。规范要求浸水48 h后的残留稳定度要达到80%以上,经试验结果可以发现未处理的酸性混合料达不到规范要求,水稳定性能较差,也是目前酸性集料没有大范围使用的原因。表面处理过的酸性沥青混合料相对于未处理的残留稳定度提升了11.54%。由表10中数据可看出,试验结果与浸水马歇尔试验相似,未处理的酸性混合料均达不到规范要求,而采用硅烷偶联剂表面处理过的酸性沥青混合料冻融劈裂抗拉强度比提升了39.26%。通过宏观力学验证了上述硅烷偶联剂在酸性集料表面界面微观作用机理的推断,改善了酸性集料与沥青之间的粘附性。

3.5 综合分析

综合微观和宏观分析,采用硅烷偶联剂预处理过的酸性集料相对于未处理的酸性集料各方面的性能均得到了显著改善。硅烷偶联剂在集料表面形成Si—O—Si、Si—O—C的共价键和氢键,并引入亲有机物的基团,降低了花岗岩表面自由能,提高了沥青与花岗岩集料之间的粘附能和剥离能,宏观力学和水稳定性能性能也明显的得到了改善。通过试验结果表明上述改性溶液及改性酸性集料的制备过程工艺,能很好的改性酸性集料的粘附性和水稳定性能。

表11 集料处理前后的试验结果汇总

4 结 论

通过微观试验分析了硅烷偶联剂在集料与沥青之间的界面作用机理,宏观试验对硅烷偶联剂表面预处理后的花岗岩酸性集料与沥青之间的粘附性、抗剥离能力的研究,得出如下结论:

(1)基于表面能理论分析得到硅烷偶联剂(KH—550)降低了花岗岩表面自由能,由原来的亲水性转化为亲油表面,并显著的提高了沥青与花岗岩集料之间的粘附能和剥离能。

(2)通过红外光谱试验和扫描电镜微观角度分析,硅烷偶联剂与花岗岩之间建立了Si—O—C、Si—O—Si共价键和氢键,表面形成了聚硅氧烷偶联层薄膜,表明两者之间不仅发生了简单的物理共聚,还发生化学变化。揭示了硅烷偶联剂对酸性集料与沥青之间的界面作用机理。

(3)宏观试验分析,硅烷偶联剂表面处理过的花岗岩浸水前后直接拉伸强度损失率为7.8%;硅烷偶联剂表面处理过的花岗岩集料与沥青之间的粘附等级能达到5级;浸水残留稳定度比提升了11.52%,冻融劈裂抗拉强度比提高了39.26%,验证了硅烷偶联剂表面处理花岗岩后,可以明显的增强集料与沥青之间的粘附性,并提高了沥青混合料的水稳定性能。

(4)综合分析了硅烷偶联剂表面处理花岗岩集料后与沥青之间的界面作用机理和水稳定性能。为更加准确的反应工程实际,还需要对酸性集料沥青混合料的高低温和疲劳性能进一步研究。