湿式离合器热固耦合仿真分析与试验研究

郭永明,王娜娜,张彤

(科力远混合动力技术有限公司,上海 201501)

0 引言

混合动力变速箱中湿式离合器主要用于启动发动机及档位切换。在启动与换挡过程中,对偶片与摩擦片滑动摩擦产生热量。活塞移动挤压摩擦副组件,对偶片与摩擦片之间受压后摩擦不一致,导致热量分布不均匀,热应力变形梯度大,易超过其材料的屈服强度,加剧摩擦副之间的恶性摩擦,出现局部烧蚀或翘曲变形等。

杨亚联等[1]采用三维有限元模型,对不同的内外径半径差、接合时间和接合次数等参数对钢片的温度场和应力场进行了分析。王宏伟等[2]开展了对偶钢片和摩擦片的热负荷仿真研究,建立三维有限元模型,揭示了摩擦片和对偶钢片在滑摩过程中温度场及应力场分布规律。王立勇等[3]分析钢片接合面温度场在接合过程中的变化过程及热点与接触应力变化规律,探讨了工作油压和相对转速大小对温度场变化过程的影响。胡宏伟等[4]建立了摩擦副的三维有限元模型,研究了接合压力、接合速度、摩擦副厚度等对接合过程瞬态温度场的影响,获得了接合过程摩擦副温度场的变化规律。本文基于某混合动力变速箱湿式离合器进行研究,应用ABAQUS6.13建立离合器部件三维模型,形成离合器整体研究系统。仿真中考虑了摩擦接触、相对旋转运动、热载荷耦合、对流换热等因素,使得仿真模型与实际应用尽可能接近,并进行相应的工况试验验证分析。

1 热固耦合结构模型的建立

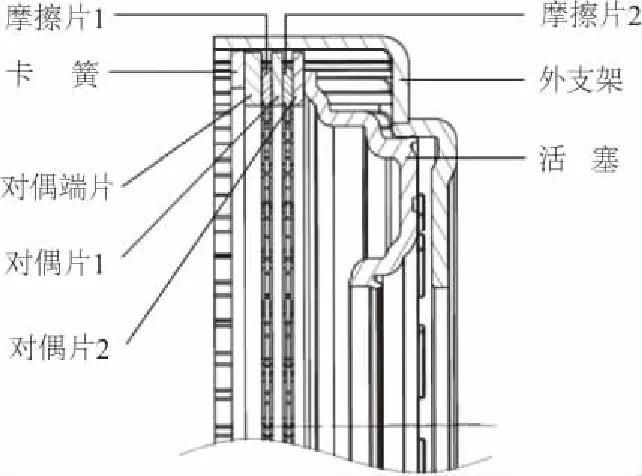

图1为湿式离合器总成结构模型图,内支架与大电机相连,外支架与发动机连接轴相连。在不同的混动工况下通过摩擦副接合与分离,实现电动档位与混动档位的切换。

图1 湿式离合器总成结构图

本文仿真模型主要关注摩擦副滑摩热特性,将内支架、平衡板、蝶形弹簧去掉,把蝶形弹簧对活塞的作用力,等效为活塞轴向作用力,简化后的模型结构简图如图2所示。在滑摩过程中,摩擦副主要存在摩擦生热、热传导、热对流换热、热应力等多物理模型的作用。

图2 仿真模型结构简图

2 热固耦合传热模型的建立

2.1 摩擦热模型

如图2所示,包含3个对偶片,2个摩擦片,共组成4对摩擦副。摩擦副的瞬时滑摩功率q(t):

(1)

式中:q(t)为摩擦副整体随时间变化的滑摩功率,W/m2;Tr为随时间变化的滑动摩擦转矩,N·m;Δw(t)为随时间变化的相对角速度差,rad/s;Z为摩擦副数目,本文取Z=4;S为摩擦副接触面积,m2。

由于动摩擦因数μ随着温度的变化而变化,摩擦副接触压力P也是随着活塞油压的变化而变化,这两个参数无法直接在台架试验中测得。但是两者之间的关系可以通过滑摩转矩Tr直接测得。所以采取以上方法得到热流密度,再根据分配系数分配热量。

不考虑摩擦副之间材料磨损影响,假设摩擦产生的热量全部转换为摩擦热。计算得到的热流密度在对偶片与摩擦片之间进行分配,kq为热流分配系数[5]。文献[6]提出如下假设:热流密度在摩擦副之间的分配与摩擦材料的物理性质直接相关。设输入到摩擦片和对偶片的热流密度分别为q1(x,y,z,t)和q2(x,y,z,t),在接触面两侧温度连续的前提下,它们之间的比值表示为:

(2)

(3)

(4)

式中:λ1、λ2为摩擦片接触材料与对偶钢片的导热系数,W/(m·℃);ρ1、ρ2为摩擦片接触材料与对偶钢片的密度,kg/m3;c1、c2为摩擦片接触材料与对偶钢片的比热容,J/(kg·℃)。

2.2 热传导模型

根据传热学理论[6],在直角坐标系下,三维热传导方程可表示为:

(5)

式中:λi为导热系数,W/(m·℃);ρi为密度,kg/m3;ci为比热容,J/(kg·℃);Ti为摩擦副温度,℃;t为滑摩时间,s;x、y、z为摩擦副某点坐标,m;i值为1、2、3,分别对应对偶钢片、摩擦衬片(纸基材料)、摩擦基片(钢片)。

为使上式有唯一解,须定义边界条件:

1) 初始温度T0;

2) 第2类热边界条件,摩擦副热流密度q(r,t);

3) 第3类热边界条件,给定摩擦副与油液之间的对流传热系数h。

2.3 热弹性力学模型

根据热弹性理论,摩擦接触副受热不均匀,热膨胀量不一致,设线性膨胀系数为α,当温度升高ΔT时,产生的热应变εT为:

εT=αΔT

(6)

在滑摩过程中,摩擦副不仅受到热应变,还受到活塞作用力挤压,发生机械弹性应变εi,根据线性应力学理论,两者相互作用总应变ε为[1]:

ε=εT+εi

(7)

应力向量σ和应变ε有如下关系:

σ=Dε=D(εT+εi)

(8)

式中D为材料弹性矩阵。

网格单元节点上接触压力P(x,y,t)和单元应力σ关系式为:

(9)

式中:B为单元应变与节点位移之间的转换矩阵;V为对偶钢片或摩擦片体积。

由上可知,温度场与机械载荷同时施加在仿真模型中,可以得到在滑摩过程中,摩擦热与活塞压力共同耦合下离合器系统的应力场分布。

3 仿真模型建立及仿真结果分析

3.1 仿真模型参数设置

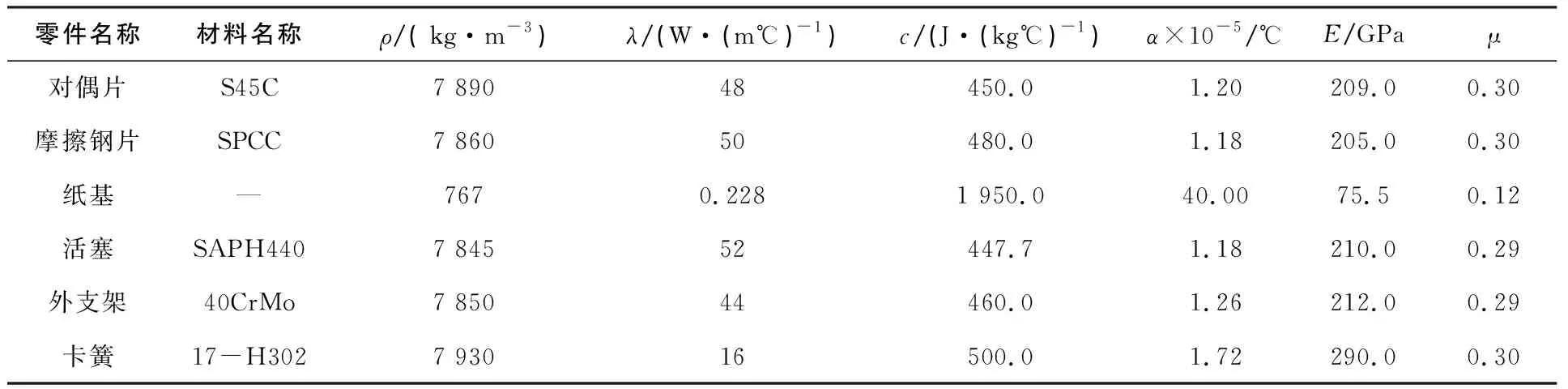

仿真模型(图2)的实际滑摩过程中,对偶片与钢片端部受到卡簧约束,卡簧卡在外支架内槽中。在ABAQUS中建立面与面的接触并定义摩擦因数。固定外支架端部,限制活塞沿径向自由度,在活塞端面(与油液接触位置)施加油压。滑摩接触面施加热流密度热载荷,且在油槽与滑摩面设置对流换热系数[7]。摩擦片摩擦材料为纸基材料。离合器各零件的材料物理参数如表1所示。

如图3所示,应用ABAQUS软件建立离合器三维有限元模型。外支架单元类型为C3D4T,即4节点四面体线性温度位移耦合单元。除外支架外,全部采用C3D8RT,即8节点六面体线性缩减积分的温度位移耦合单元。

图3 离合器仿真有限元模型

表1 离合器各零件材料物理参数

3.2 仿真结果分析

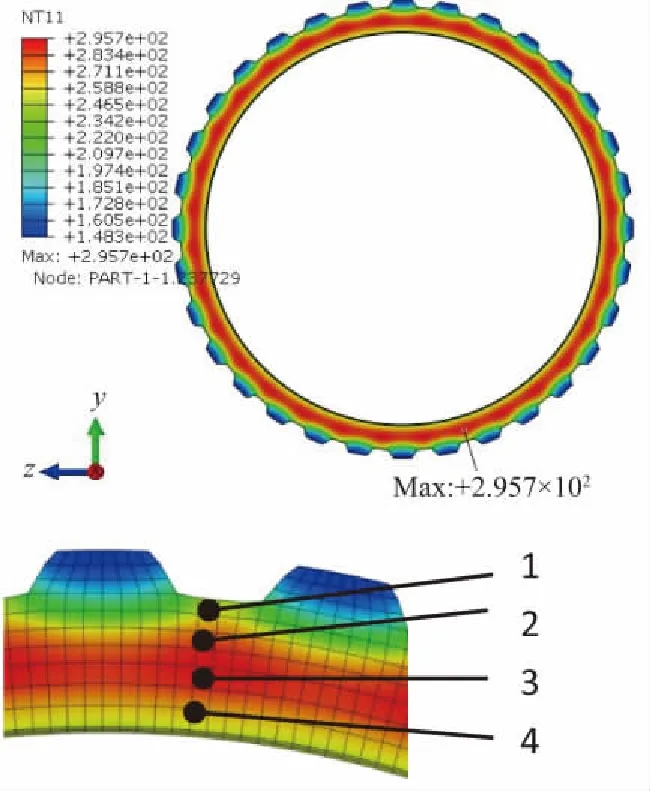

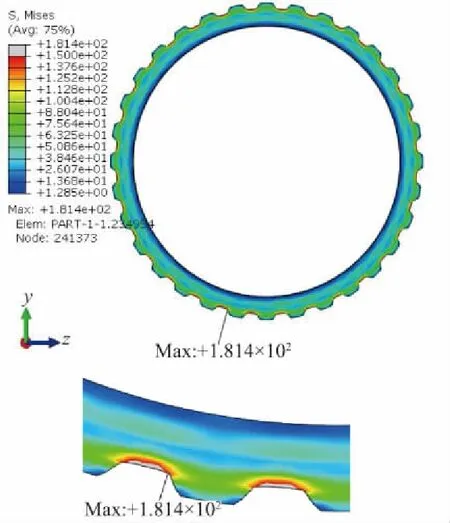

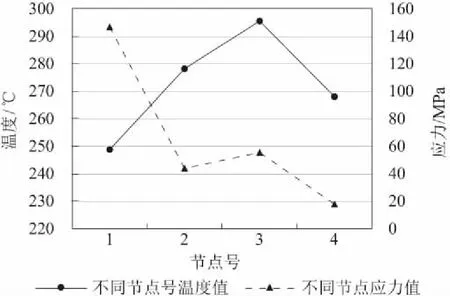

由于中间对偶钢片受到双面的滑摩,摩擦产生热量最大,热变形最为严重。所以本文重点以中间对偶片1为研究对象。仿真结果如图4、图5所示。图4为滑摩结束时刻中间对偶片温度场云图,图5为滑摩结束时刻中间对偶片综合应力云图。图4取中间对偶片径向4个节点,分别编号标记。图6为滑摩结束时刻各个节点的温度、应力对比图。

图4 中间对偶片温度分布云图

图5 中间对偶片应力分布云图

从图4-图6知,中间对偶钢片温度分布不均匀,滑摩结束时刻中间外侧局部最高温度达295.7℃。节点3温度位置最高,位于与摩擦片底基接触中间偏上的位置。节点1温度最低,主要由于两边齿的导热作用使得热量传递速度快,导致节点1、2、3径向温度梯度很大。图5应力值为机械应力与热应力的综合等效应力值。最大应力值为181.4MPa,其对应材料屈服强度为340MPa,未超过其材料屈服强度,位置发生在对偶片啮合齿齿根部位。

图6 不同节点温度值与应力值对比

通过查看其轴向应力只有3.08MPa,说明轴向挤压并不是最大应力值的主要方向。由于受到热应力的作用,节点1、2、3温度梯度变化大,是造成最大应力值发生在齿根位置的主要原因。

如图7可知,随着时间变化,3#节点的温度值始终比其他节点温度高,1#节点温度最低,是由于对偶钢片齿根部热传递较快,温度下降快。1#节点的综合应力比其他节点应力大很多,而轴向应力接近于0,原因是该位置处于摩擦副接触区域外,主要受到径向热应力的作用。2#节点轴向应力最大,主要原因是相邻节点1#处温度较低,较大的温度梯度造成应力梯度较大,且2#节点位于与摩擦片接触位置边缘处,加剧了轴向应力的突变。

图7 各个节点的温度、综合应力、轴向应力随时间变化曲线

4 试验验证

4.1 试验台架搭建

图8为离合器试验台架装置,主要由测功机加载系统、变频器、油泵、液压阀板、转矩传感器、压力传感器、温度传感器、数据采集系统、高压供油系统、低压润滑系统、电机锁止装置和离合器试验工装等组成。通过调节油泵转速使得冷却润滑流量为1.5L/min,从动端(与外支架啮合的对偶片)固定。将温度传感器插入中间对偶片,距最外侧7.5mm处,以便测量实时滑摩温度,同时在仿真模型中相对应的位置提取温度仿真值。调节主动端(与内支架啮合的摩擦片)电机转速,设置离合器目标油压P与滑摩时间t。滑摩时间t结束时撤掉油压,待油温恢复至常温时,进行下一组工况测试,并记录油温。

图8 离合器试验装置

4.2 试验结果分析

首先按照上述仿真工况,施加在离合器台架试验中。试验工况为:主动端摩擦片转速为1500r/min,从动端对偶片转速为0,以恒定滑摩速差转动,施加0.8MPa油压,滑摩时间1.3s。

5 仿真与试验数据对比分析

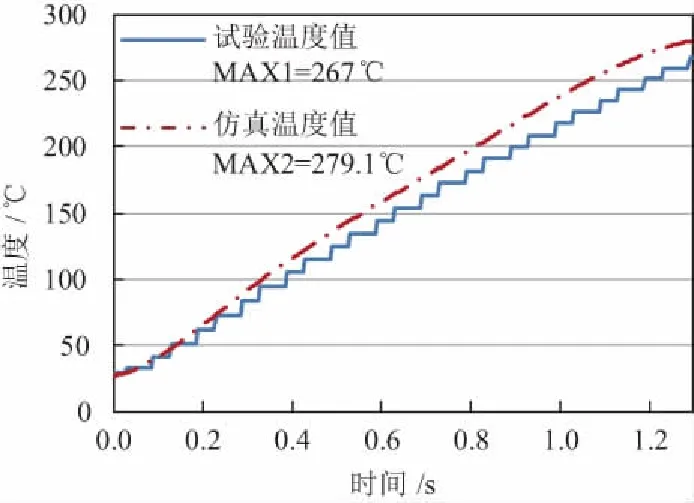

读取试验结果数据,滑摩结束时刻,温度传感器测得的最高温度为267℃,成线性变化过程。提取离合器台架温度变化曲线数据与相应仿真模型中对应测点的温度变化数据,对比结果如图9所示。仿真模型对应测点的最大温度为279.1℃,对比台架实测温度,两者相差4.5%。造成该差值的主要原因为实际台架运转中在离心力的作用下油液冷却效果会加强,使得试验温度值比仿真温度值低。

图9 1 500 r/min-0.8 MPa工况下试验与仿真温度对比

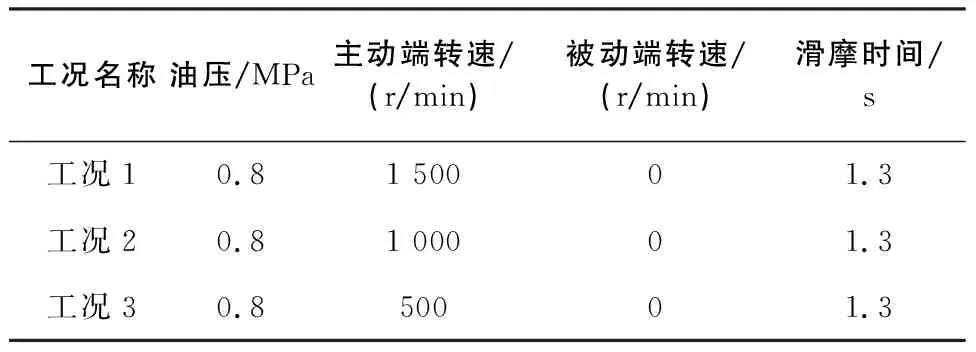

为了验证其他滑摩工况下仿真模型与试验台架中间对偶钢片温度数值之间的误差,提高仿真模型的准确性,又分析了工况2和工况3。表2列出台架试验3种工况,其中工况1之前已叙述,工况2、3为其他两组滑摩工况参数。

表2 滑摩工况参数

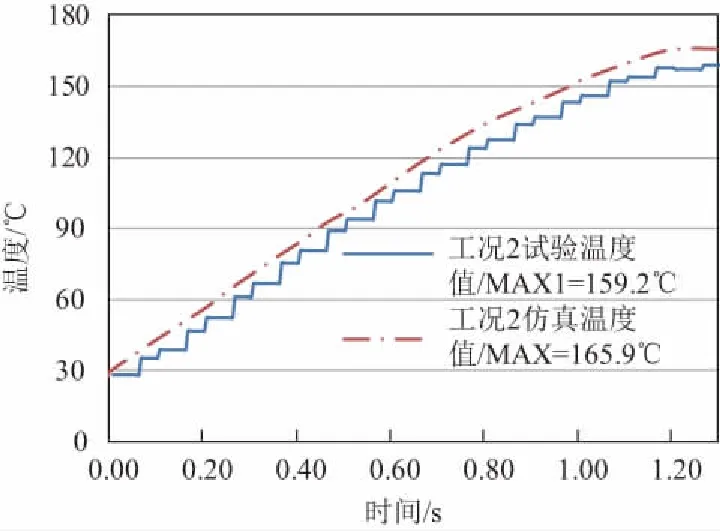

图10为工况2与工况3中间对偶片测点仿真与试验温度变化曲线。由图10可知,工况2试验最高温度为159.2℃,仿真温度为165.9℃,误差为4.2%。工况3试验最高温度为104.1℃,仿真温度为110.6℃,误差为6.2%。从上述可知工况1两者误差值为4.5%。综上中间对偶片试验温度较仿真温度低,两者误差在4%~6.2%,此误差范围在工程仿真的容许范围之内。而造成该误差的主要原因为在仿真模型中无法将油液离心力带走的热量考虑在内。通过仿真与试验的误差对比,可采用该理论计算与仿真模型相结合的方式来验证其他复杂的换挡工况或在台架上无法实现的滑摩工况,以获得最大温度值。

图10 工况2与工况3中间对偶片测点仿真与试验温度变化曲线

6 结语

1) 建立了热固耦合结构简化模型、传热模型及三维有限元仿真模型,将油液的热对流对温度的影响考虑在内,应用Abaqus软件模拟滑摩工况下对偶片与摩擦片摩擦副的温度场及压力场分布,得到最大应力主要受到热应力影响,而非轴向应力作用。

2) 根据离合器滑摩工况及试验目标,搭建离合器试验台架,尽可能与变速箱内部油液冷却系统一致。按照仿真模型滑摩工况,采集中间对偶片温度值,在同一节点处对比试验温度与仿真模型仿真温度值变化趋势,得到误差值为4.5%。

3) 为了验证试验温度与仿真模型温度之间的误差值范围,取另外两组滑摩工况,保证其他条件不变,改变对偶片与摩擦片滑差。通过对比温度值变化曲线,得到误差值分别为4%和6.2%。该误差值在工程仿真误差10%内,说明离合器热固耦合仿真模型的正确性,为离合器设计及控制策略提供正确、高效的指导。