含Mo的PVD涂层结构及其摩擦学特性的研究进展

齐元青,付永强,张懋达,王谦之,周飞

(南京航空航天大学 a. 直升机传动技术重点实验室; b. 机电学院,江苏 南京 210016)

0 引言

当今社会,摩擦磨损[1]一直是各类机械设备关键传动零部件产生失效的主要原因。另外,部署在海防前线的舰载直升机和先进舰船等设备长期处于高温、高湿、高盐度环境中,同时也面临海水腐蚀[2]的威胁。针对海洋环境中零部件的摩擦防护,近年来已进行了大量研究[3-6]。Mo作为一种耐高温、耐腐蚀、耐磨损并且强度较高的金属已经在工业领域得到关注度很高应用[7],但是,Mo在高温工作环境下易发生氧化[8]。探究能够改良含Mo涂层特性的制备工艺[9]已成为一个关注度很高的研究课题。二元含Mo合金涂层[9]Mo-C涂层独特的六方结构能够明显提高涂层的耐磨性[10-11]。改变N含量,可细化Mo-N涂层的晶粒,提高硬度到32.5GPa,降低摩擦因数[12]。同样具有致密微观结构的Mo-Si涂层,显微硬度可达到1100~1350 HV[13],但是抗氧化性差。为改善Mo-Si涂层的抗氧化性, YAO[14]等人掺杂Al元素制备获得Mo-Si-Al涂层,相较于Mo-Si涂层,改善抗氧化性和力学性能。另外,Mo-Si-N涂层抗氧化性相较于MoSi2涂层也明显提升[15]。在Cr-N基涂层[16]的基础上,针对三元Cr-X-N涂层的研究发现,三元涂层通常形成阳离子固溶体或阴离子固溶体[17],从而具有优异的摩擦学特性。优化制备工艺,可制备获得Ti-Al-Mo-N、Cr-Mo-Si-N、Cr-Mo-Si-C-N等多元涂层[18-20]。随着元素含量的增加,晶粒尺寸变小[21],另外Si元素的掺杂,以及Si和C元素的同时添加会影响微观粒子的成长,改善涂层的各项性能。在对Cr-Mo-Si-C-N涂层的研究中发现,涂层独特的纳米复合微观结构可以显著地提高涂层的硬度[22]。HONG[23]等人发现Cr-Mo-16.9 at.% Si-N涂层在负载为1 N,滑动速度为0.157m/s,在潮湿环境中与钢球对磨时摩擦化学反应生成SiO2和Si(OH)4润滑层,摩擦因数从0.49降低到0.3。由此可见,研究制备多元新型涂层替代传统涂层,具有广阔的发展前景。

1 二元Mo-C、 Mo-N涂层结构及其摩擦学特性

1.1 Mo-C、Mo-N涂层结构及力学性能

DINESH[24]等人使用直流磁控溅射技术,利用活性CH4气体在316L基板上可以获得具有纳米晶立方结构和优异力学性能的Mo-C涂层。Mo-N涂层由于稳定的力学性能,也一直是研究的热点[25]。KAZMANLI[26]等人对Mo-N涂层的研究表明,在较低的氮气压力和较高的基底偏压下,立方γ-Mo2N是涂层的主要相,而较低的基底温度则可促进δ-MoN相的形成;调节制备参数,可改变涂层γ-Mo2N和δ-MoN相的比例,可以实现硬度从3372kg/mm2提高为5085kg/mm2。BOUAOUINA[27]等人研究中发现,N含量增加,会使涂层呈现多晶结构而且对(111)晶面有优选的倾向。如图1所示,当N/ Mo=1.1时,涂层生成较小的微晶,进而改变涂层力学性能。由图2可知,面心立方 (fcc) γ-Mo2N相是在20 %~40 %氮的浓度范围内唯一相,在50 %氮浓度下观察到压应力和力学性能(硬度和弹性模量)的变化与涂层从γ-Mo2N到δ-MoN和B1-MoN的结构变化有关。

图1 作为N / Mo原子比函数的涂层硬度和弹性模量的演变

图2 不同氮气浓度下涂层XRD图谱

1.2 Mo-C、Mo-N涂层摩擦学性能

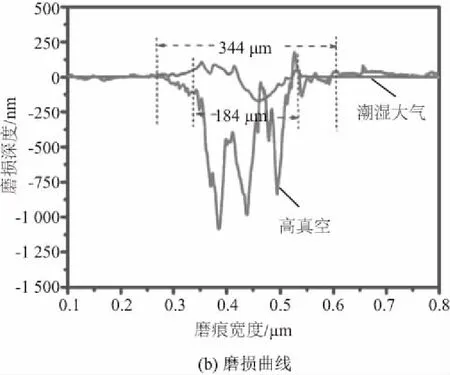

Mo-C涂层与100Cr6钢小球在负载为1N,滑动速度为1.04cm/s条件下对磨后检测到了包含Mo-O、α-C和Mo-C相滑膜的形成。润滑膜降低了摩擦和磨损,改善了湿润大气条件下摩擦学性能。由图3可知,在潮湿大气条件下涂层摩擦因数可以降低至0.16,并且具有更高的耐磨损率(1.42 ×10-9mm3/Nm)[24]。

图3 潮湿-大气和高真空条件下Mo-C涂层的摩擦因数曲线

GILEWICZ[28]等人利用磁控溅射方法制备Mo-N涂层,在载荷为20N,滑动速度为0.2m/s,滑动距离为1500m条件下测试Mo-N涂层的磨损率[29]。由图4可知,在氮气压力为1.8Pa和100℃下获得的Mo-N涂层具有最佳的耐磨性,磨损率在1×10-7mm3N-1m-1~5×10-7mm3N-1m-1的范围内。

图4 不同基板偏置电压和氮气压力Mo-N涂层的磨损率

2 三元Mo-Si-Al、Mo-Si-N、Cr-Mo-N涂层结构及其摩擦学特性

2.1 三元Mo-Si-Al、Mo-Si-N、Cr-Mo-N涂层结构及力学性能

继续掺杂元素,例如Al、N掺杂对MoSi2性能的影响已成为广泛研究的课题[30-35]。由于MoSi2中化学键特点,MoSi2虽然具有优异的抗氧化性[36],但是在低温下缺乏延展性[37],材料是脆性的。添加Al时,MoSi2晶格中的Si被Al取代,增加了金属键合的程度,提升了材料的可塑性。BLINKOV[38]等人使用电弧物理气相沉积工艺制备获得具有均匀分布等轴晶粒的Mo-Si-Al涂层。研究发现,由MoSi2和Mo组成的Mo-Si-Al涂层的硬度为18GPa,临界载荷可以达到63N。HIRVONEN[15]等人制备了不同N含量的Mo-Si-N涂层,发现结晶温度随着氮浓度的增加而增加,在50 at.% N的浓度下,1000℃也不发生结晶,结晶温度与Si-N相互作用和与N键合的Si量有关。由于无定形的结构和Si-N相互作用,Mo-Si-N涂层的抗氧化性优于纯MoSi2涂层。Mo-Si-50 at.% N涂层的弹性模量为257GPa,800℃退火后模量仍为273GPa[39]。在Cr-N涂层[16]研究的基础上,齐东丽[40]等人采用直流溅射技术制备不同Mo含量的Cr-Mo-N涂层。随着Mo含量的增加,涂层的相结构由以(fcc)Cr-N 相为基础的(Cr,Mo)N置换固溶体变化为以(fcc)γ-Mo2N相为主的混合相,特别是当Mo含量为69.3 at.%时,伴有少量的bcc-Mo相生成。如表1所示,涂层硬度与Mo含量表现为“抛物线”式的关系,当Mo含量在45.4 at.%时,涂层的显微硬度达到最大值2714HV。

表1 Mo含量变化对Cr-Mo-N涂层性能的影响

KIM[41]等人使用电弧离子镀(AIP)将三元Cr-Mo-N涂层沉积到钢基板上,涂层在21at.% Mo下的硬度值增加约为3GPa,而纯Cr-N的硬度值为18GPa,证明一定含量Mo的掺杂会有效改善涂层的力学性能[42]。总之,Mo元素掺杂引起的固溶作用对涂层力学性能产生明显改善[43]。

2.2 三元Mo-Si-Al、Mo-Si-N、Cr-Mo-N涂层摩擦学性能

对于不同温度下摩擦行为的研究发现,在20℃时Mo-Si-Al涂层的摩擦因数为0.67~0.69,在550℃时为0.52~0.56。与Mo-Si-Al-N涂层相比,Mo-Si-Al-N涂层表现出更优异的力学性能(硬度为41GPa),其耐磨性在20℃和550℃时也分别高出Mo-Si-Al涂层3个和2个数量级[38]。HEO等人[33]通过磁控溅射与电弧离子镀结合的方式制备了不同Si含量的Mo-Si-N涂层。研究发现,由于涂层中的无定形Si3N4可与H2O发生摩擦化学反应[38],生成SiO2或Si(OH)4自润滑层[44],Mo-15 at.%Si-N涂层的平均摩擦因数可以从0.65(Mo2N涂层)下降到0.4。Si含量的增加,有助于自润滑层的形成,降低摩擦因数。齐东丽[40]等人的研究发现,当Mo含量>45.4 at.%时,涂层的硬度、摩擦因数、磨损率同时达到协调的机制,不仅硬度、摩擦因数开始降低,磨损率也开始升高。

结合Cr-Mo-N涂层与钢球对磨时的摩擦因数(图5)[41]与磨痕的EDS分析可知,磨损过程中Cr和Mo发生氧化,即发生氧化磨损。涂层中Mo含量增加到30.4 at.%时摩擦因数可以降低到0.37。在摩擦过程中涂层中Mo元素与水发生摩擦化学反应生成的MoO3薄层也能够起固体润滑剂的作用[31-32],有效降低摩擦因数。

图5 不同Mo含量的Cr-Mo-N涂层的摩擦因数

3 多元Cr-Mo-Si-N、Ti-Al-Mo-N、Cr-Mo-Si-C-N涂层结构及其摩擦学特性

3.1 多元Cr-Mo-Si-N、Ti-Al-Mo-N、Cr-Mo-Si-C-N涂层结构及力学性能

YUN[42]对Cr-Mo-N和Cr-Si-N涂层的对比研究发现,由Cr-N微晶和无定形Si3N4组成的复合微观结构改善了力学性能和抗氧化性[45-46];同时还发现由Cr-Mo-N微晶和非晶Si3N4组成的纳米复合材料的微观结构也会使涂层具有高显微硬度和低摩擦因数[40]。HONG[23]等人通过电弧离子镀和磁控溅射的混合系统在不同基底偏压下制备Cr-Mo-Si-N涂层。由于再溅射现象[47],随着偏压的增加,Cr-Mo-Si-N涂层的沉积速率从约2.2μm/h逐渐降低至1.6μm/h。平均晶粒尺寸从偏压为0V时的约14nm减小到-20V~200V的基底偏压下最小值3~4nm。如图6所示,随着基底偏压的增加,涂层的显微硬度从42GPa提升到最大值约为49GPa(-50 V)后下降至约38GPa。内部应力是压缩的,幅度范围为-1.2~-2GPa。

图6 Cr-Mo-Si-N涂层的显微硬度值和内部应力随基底偏压的变化

研究Si含量(0~11.1 at.%)对Cr-Mo-Si-N涂层的结构影响[48]时观察到涂层微观结构随着Si含量升高而更加致密,衍射强度比(111)/(200)也增大,无定形相Si3N4的增长会导致(111)方向的强化。SERGEVNIN[18]团队重点研究基底偏压Vb和氮气气压p(N2)对Ti-Al-Mo-N涂层结构生长的影响时发现,将Vb从-120V调整到-140V,提高了沉积离子的能量,将p(N2)从0.3Pa增加到0.5Pa,会促进更完全的氮化钼的形成,使(Ti,Al)N-Mo-Mo2N组合物向(Ti,Al)N-Mo2N转变,涂层表现出高断裂韧性和高硬度(37GPa)。多循环冲击载荷下测试表明,与TiAlN涂层相比,Ti-Al-Mo-N涂层具有更高抗冲击负荷。在对Mo-Si-C-N涂层研究中发现,硬度可在9 at.% C含量时达到最大值约27 GPa[49]。YUN[22]等人通过电弧离子镀与磁控溅射相结合的方法制备Cr-Mo-Si-C-N涂层,发现Cr-Mo-Si-C-N涂层是由纳米级柱状Cr-Mo-C-N微晶嵌入到非晶Si3N4和Si-C基质中组成的纳米复合结构。Cr-Mo-9.3 at.%Si-C-N涂层硬度可达到约53GPa,远高于Cr-Mo-C-N涂层的硬度。FU[50]等人对Cr-Mo-Si-C-N薄膜的研究发现,随着Mo含量的上升,薄膜的柱状结构更加致密,掺杂的Mo原子代替CrN晶格中的Cr原子,形成(Cr,Mo)N置换固溶体。当Mo靶电流为2A时,薄膜硬度、H/E、H3/E2同时达到最大,分别为24.8GPa,0.077和0.147。

3.2 多元Cr-Mo-Si-N、Ti-Al-Mo-N、Cr-Mo-Si-C-N涂层摩擦学性能

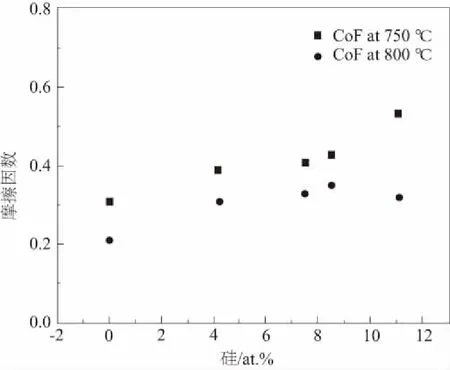

如图7所示,由于高于795℃(MoO3的熔点),MoO3变成液态,流体润滑显著降低了摩擦因数。其次,在750℃和800℃下,含Si的Cr-Mo-N涂层摩擦因数可分别表现出最低值0.31和0.21,这可归因于Mo的含量越高,能够生成的MoO3越多,有助于摩擦因数降低[48]。总之,添加Si的Cr-Mo-Si-N与Mo配合使摩擦因数和磨损率均较低。

图7 不同温度下不同Si含量的Cr-Mo-Si-N涂层摩擦因数

向高耐磨性TiN保护涂层中添加Al可提高硬度[51],而涂层中的Mo由于在摩擦过程中形成MoO3作为固体润滑剂可改善摩擦性能,摩擦因数降低为0.3[52]。SERGEVNIN[18]获得的4μm厚Ti-Al-Mo-N涂层具有(Ti,Al)N和Mo-N交替的层状结构。研究发现,Ti-Al-Mo-N涂层在摩擦过程中伴随着MoO3的形成,如图8所示,涂层的磨损在负载40N以内时没有明显的开裂。

图8 在各种载荷下Ti-Al-Mo-N涂层上划痕显微图像

较高温度下摩擦学性能的劣化是由于摩擦表面的MoO3升华。随着Mo含量的增大,结构上形成Mo对Cr的置换固溶体(Cr,Mo)N,摩擦因数和磨损率均有显著降低,耐磨性能增强。Mo含量的增加使涂层由磨粒磨损变为疲劳磨损[21,53]。HONG[23]等人对Mo-Si-C-N涂层的研究表明,随着C含量的增加,涂层的摩擦因数降低。在Cr-Mo-C-N涂层中添加Si也会使涂层的平均摩擦因数明显降低。FU[50]发现含有较多Mo的Cr-Mo-Si-C-N涂层由于摩擦化学磨损而具有低摩擦因数,但磨损率高。通过控制沉积过程中的Mo靶电流,可以优化Cr-Mo-Si-C-N涂层的摩擦学性能。

4 结语

本文综述了含Mo的PVD涂层的发展历程,总结了涂层组成元素种类、含量及制备参数等对涂层微观结构、力学性能和摩擦学性能的影响机制。利用组成元素的特性,对涂层进行有针对性的掺杂改性,配合制备参数的改变,能够改变涂层的结构,进而使涂层的性能得到明显的提升。涂层多元化已经成为当今研究的趋势,在极少的对多元Cr-Mo-Si-C-N涂层的研究中已经初步发现了涂层表现出的优良特性[50],但是对多元含Mo涂层和Cr-Mo-Si-C-N涂层的研究还较少,需要广大学者更加努力探索不同Mo元素掺杂对Cr-Mo-Si-C-N涂层的力学性能、摩擦学性能以及电化学腐蚀性能的影响机制,探究涂层的制备工艺。