基于动态峰值力的客车车架轻量化研究

杜光超,郑莉莉,戴作强,张志超

(1. 青岛大学 a. 机电工程学院; b. 动力集成及储能系统工程技术中心,山东 青岛 260071;2. 电动汽车智能化动力集成技术国家地方联合工程技术中心(青岛),山东 青岛 260071)

0 引言

随着新能源汽车节能、绿色、简便等优点逐渐被认可,纯电动汽车正慢慢替代传统的燃油车走进日常生活[1]。汽车结构的轻量化设计可以使汽车减重,在降低制造成本的同时可以减少油耗,为可持续发展做出贡献。汽车轻量化的主要方法是寻找新的替代材料、新的工艺技术和结构设计优化[2]。在客车车架轻量化的结构设计优化中,满足强度、刚度等要求是设计的基础[3]。

汽车车架轻量化的研究已备受关注。李越辉等[4]在ANSYS中建立某车的车架模型,在满足强度和刚度要求下,成功地实现轻量化目标。张志鹏[5]建立某货车的车架有限元模型,在不同工况静力学分析的基础上完成优化,顺利地使车架减重11.66%。CHEN等[6]建立某车车架有限元模型,进行了轻量化优化设计,也使车架减重8%。刘国刚[7]通过ANSYS软件建立某重载AGV车架有限元模型,在静态分析研究的基础上进行了轻量化设计,优化后的车架减重12%。为使有限元的分析更具准确性,本文运用ADAMS/Car软件创建了整车虚拟样机模型,然后在C级路面模型中模拟得出满载弯曲工况和扭转(右前轮下沉)工况下与车架连接的各载荷的动态载荷峰值力,最后建立客车底盘车架有限元模型,以动态峰值载荷力为荷载约束,对车架进行有限元分析,在此基础上完成对车架轻量化的优化设计,形成了一套车架多学科优化的新方法。

1 客车车架基于动态峰值力的分析

1.1 整车虚拟样机模型的建立

本文的研究对象是某纯电动城市客车,依据客车车架在实际运行时的载荷分布状况对客车底盘车架施加载荷。纯电动城市客车的载荷形式以及载荷处理方式如表1所示(客车整车电池组数量为9块,包含4块大电池包,5块小电池包)。在ADAMS/Car软件中修改模型参数依次完成车身模型、悬架系统模型、转向系统模型和前后轮轮胎模型的创建,将各总成载荷以质量点的形式简化,利用固定约束的方式固连在车架上。整车模型由各子系统模型装配而成,整车模型如图1所示。

表1 纯电动城市客车载荷以及载荷处理方式

图1 整车模型

1.2 路面模型的建立

路面模型的建立是利用MATLAB生成路面谱程序,然后与ADAMS/Car相结合构成随机路面[8]。根据国标GB7031-86,建议路面功率谱密度表示为[9]

(1)

式中:n'为空间频率;n0为参考空间频率,n0=0.1m-1;GQ(n0)为空间频率n0时的路面功率谱密度,称为路面不平度系数;ω为频率指数。

在整个频率范围内路面输入速度功率谱是常数值,随机不平度路面可以由一组白噪声通过一个成形滤波器构成[10],所以单轮路面作用的激励用微分方程代替为:

(2)

式中:xg为路面垂直位移输入;f0为路面输入下的截止频率;v0表示车速。

(3)

把各个区间的正弦波函数叠加,得到随机路面的不平度模型:

(4)

式中:θi为[0,2π]分布的随机数;x为路面纵向位置。

实际运行工况时的路面是随机离散的,各个方向均呈现不规则性[12]。所以,基于纵向叠加原理,将上式表示为:

(5)

式中θi(x,y)为[0,2π]上的路面任意位置的随机数。

根据上述原理,在MATLAB中编制了C级随机路面模型的路面谱,将路面谱程序导入ADAMS/Car中,利用Road Builder模块建立C级路面模型。图2所示为整车与道路模型。

图2 整车与道路模型

1.3 纯电动城市客车的虚拟样机仿真

在汽车的虚拟样机仿真过程中,搭建的样车必须满足以一定的速度在不同的道路工况中行驶一段距离。从现有车架理论和实验成果可见,汽车行驶最常见的工况是满载弯曲工况,受力最差的工况是扭转工况,因此本文选择满载弯曲与扭转(右前轮下沉)两个工况进行整车模拟仿真。

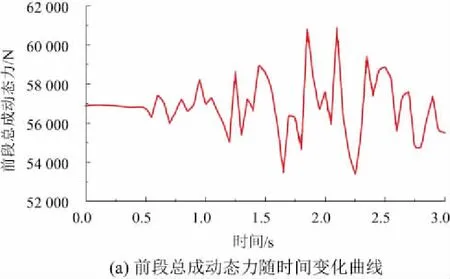

1) 满载弯曲动态峰值力提取

满载弯曲工况主要模拟的是整车在C级路面行驶时,车载载荷与车身连接处的动态力情况。由于乘客以及整车整备作为均布载荷均匀地加载在车架上,因此将乘客及整车整备质量分为均匀的前、中、后3段总成分别作用在整车车架的前、中、后段部分,其他载荷根据作用位置作用在车架上。提取整车各载荷的动态力如图3所示。

图3 满载弯曲各载荷动态力随时间变化曲线

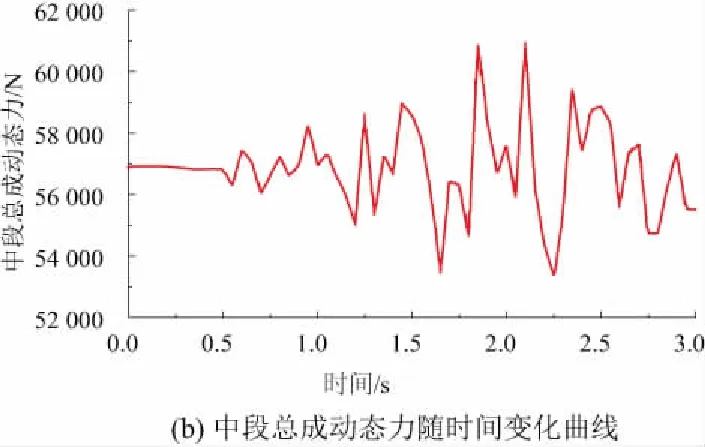

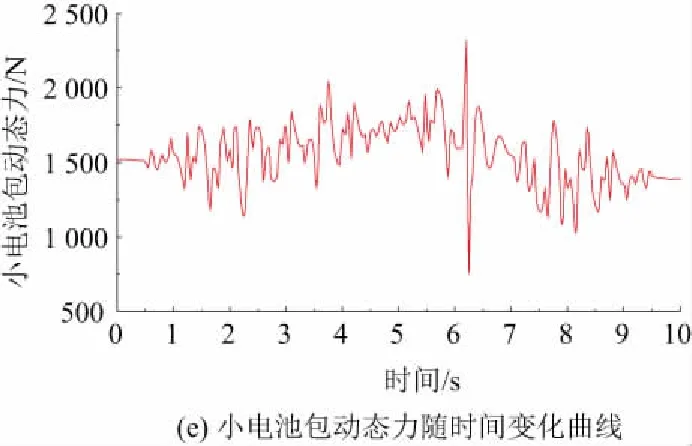

2) 扭转工况动态峰值力的提取

扭转工况(右前轮下沉)为车辆行驶最恶劣的工况。本文模拟的扭转工况是在路面设置一个长1m、宽0.5m、深0.12m的凹坑[13],客车以20km/h的速度行驶过去。仿真结束后,提取整车各载荷的动态力如图4所示。

图4 扭转各载荷动态力随时间变化曲线

通过ADAMS/Car对纯电动城市客车进行整车仿真,获得满载弯曲工况与扭转工况中各载荷沿竖直方向的动态峰值力。其中,在满载弯曲工况中,乘客及整车整备动态峰值力为182720N、大电池包动态峰值力为3465N、小电池包动态峰值力为1980N、电动机动态峰值力为9995N和蓄电池动态峰值力为1072N;在扭转工况中,乘客以及整车整备动态峰值力为215225N、大电池包动态峰值力为4389N、小电池包动态峰值力为2321N、电动机动态峰值力为12382N和蓄电池动态峰值力为1352N。将获得的动态峰值力与静载荷的大小比较,如表2所示。

表2 底盘车架各载荷动态峰值力与静态载荷比较

2 客车车架基于动态峰值力的有限元分析

2.1 客车车架有限元模型的建立

该纯电动城市客车车架长约12m、宽约2.5m、高约3.2m,主要由不同厚度的矩形钢和槽型钢构成。根据客车的二维图形在三维建模软件SolidWorks中建立客车的三维模型,将导出的stp格式三维模型导入SpaceClaim软件中进行前处理;将抽取完中间面并且简化完成的模型导入到HyperMesh软件中,对模型进行几何清理和网格划分。网格单元尺寸选择为10mm,模型划分完网格后的网格数目为600369,节点数目为592037。有限元模型如图5所示。车架的材料属性见表3所示。车载电池包安装位置及荷载分布情况如图6所示。

图5 车架有限元模型

表3 车架材料Q345的参数

弹性模量/(N·m-2)泊松比屈服极限/MPa密度/(kg·m-3)2.1×10110.33457 850

图6 车架电池包安装位置及载荷分布

2.2 客车车架有限元分析计算

将客车动态仿真所提取的各总成动态峰值力施加到车架有限元上,作为分析的荷载约束,在ANSYS计算软件中对客车车架满载弯曲工况与扭转工况(右前轮下沉)进行有限元分析计算,得到两种工况下的应力云图与位移云图,如图7和图8所示。两种工况下的最大应力值均低于材料屈服极限345MPa。满载弯曲工况下,最大应力位置在后段车载电池包支架与右后轮架连接位置,最大应力值为138.09MPa,最大变形位置在车架中段小电池包左侧支架处,最大变形量为3.69mm,安全系数为2.5;扭转工况(右前轮下沉)下,最大应力位置发生在后段车载电池包支架与左后轮架连接位置,最大应力为196.8MPa,最大变形位置发生在车架中段小电池包右侧支架,最大变形量为4.70mm。两种工况下的应力与变形情况总结如表4所示。已知车架材料Q345的最大屈服强度为345MPa,取安全系数为1.5,而应力状况最差工况——扭转工况下的最大应力为196.8MPa,安全系数为1.75,>1.5,因此客车底盘车架在刚度和强度方面存在较大的可优化空间。

图7 基于动态峰值力满载弯曲应力和位移云图

图8 基于动态峰值力扭转应力和位移云图

表4 各工况应力与变形情况

工况最大应力/MPa最大应力位置最大变形/mm最大变形位置满载弯曲138.09后段车载电池包支架与右后轮架连接位置3.69车架中段小电池包左侧支架扭转(右前轮下沉)196.80后段车载电池包支架与左后轮架连接位置4.70车架中段小电池包右侧支架

3 客车车架基于动态峰值力的设计优化

3.1 设计优化理论基础

汽车车架优化设计时可以选择拓扑优化、尺寸参数优化和形状优化等[14],优化设计的数学模型由设计变量、目标函数与约束条件构成。设计变量 (w1,w2,…,wn) 是优化过程中发生改变而达到优化目的的变量;目标函数f(W) =f(w1,w2, …,wn) 即优化目的,是关于设计变量的函数,是要尽量达到最优要求的数值;约束条件 (gi(W)、hk(W)…) 是限制设计变量的条件,是约束设计的数值。

优化设计的数学模型为[15]:

目标函数f(W) =f(w1,w2,…,wn)

3.2 客车底盘车架参数化优化设计

本文运用Optistruct模块中的Optimization命令,对客车底盘模型做参数化优化设计。设计目标函数f(W)是车架质量最小;定义约束为车架的应力和变形的上限值;设计变量为零件的厚度:X1、X2、X3、X4、X5,要求是应力小、变形小的左右两侧梁以及前后横梁,如图9所示。已知模型在扭转(右前轮下沉)工况下的最大应力为196.8MPa,最大变形为4.70mm,将应力约束的最大上限值定为200MPa,最大变形量放宽到10mm。

图9 优化位置

优化时的迭代次数为9次,最后一步迭代壳厚云图如图10所示。优化开始前车架的质量为2.2 t,优化完成后车架的质量为1.92 t,相比较减少了12.73%。表5所示为各设计变量优化前后的数值对比。

图10 最后一步迭代壳厚云图

表5 优化前后各设计变量数值比较

设计变量初始值/mm优化后数值/mm变化量/(%)X142.636-34.1X253.000-40.0X364.000-33.3X486.428-19.7X5108.470-15.3

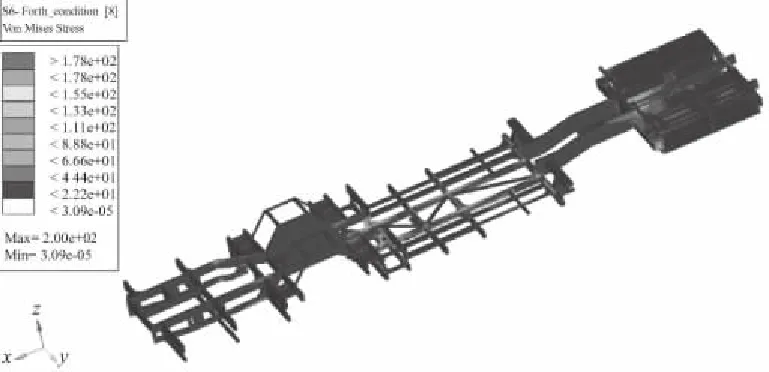

3.3 优化结果分析与对比

根据客车车架的优化结果,将优化后的客车底盘车架重新建模,对其进行静强度分析,校核应力要求最高的扭转(右前轮下沉)工况,图11表示优化后的扭转工况下变形云图与应力云图。客车底盘车架优化后扭转工况下的最大应力为200MPa,最大变形为7.45mm,符合底盘钢Q345的强度要求。表6所示为优化前后扭转(右前轮下沉)工况下应力与位移结果对比。

表6 优化前后各响应参数对比

图11 优化后扭转(右前轮下沉)工况下变形与应力云图

4 结语

本文运用ADAMS/Car软件搭建了整车虚拟样机模型,然后在C级路面模型中模拟得出满载弯曲工况和扭转(右前轮下沉)工况下与车架连接的各载荷的动态载荷峰值力,最后建立客车底盘车架有限元模型,以动态峰值载荷力为荷载约束,对车架进行有限元分析。结果显示,应力状况最差工况——扭转(右前轮下沉)工况下的最大应力为196.8MPa,最大变形为4.70mm。利用参数化优化设计对客车底盘模型进行优化,优化完成后的车架质量减少了12.73%,车架的最大应力为200MPa,最大变形为7.45mm,满足强度与刚度要求。基于动态峰值力对客车底盘车架进行有限元分析时不必考虑动载系数的取值,提高了有限元分析的准确性。