利用Fluent软件对N2O催化分解反应器数值模拟

王志彦,马小丰,李英霞,陈 建

(1.唐山开滦化工科技有限公司,河北 唐山 063611; 2.北京化工大学化学工程学院,北京 100029)

在文献[1-2]中,我们研究了整体式Fe-β分子筛催化剂的制备方法,并考察整体式Fe-β分子筛催化N2O分解反应性能。结果表明,优化后的制备条件为拟薄水铝石粉质量分数40%,硝酸质量分数8%,水粉比0.6 mL·g-1。在相同反应温度、空速和N2O浓度下,孔密度越高,Fe-β分子筛催化剂活性越强;对于相同孔密度的整体式催化剂,随着空速增加,N2O转化率降低;在相同反应空速和温度下,N2O浓度越大,对应的转化率越高。

在此研究基础上,本文运用Fluent软件对蜂窝状整体式分子筛催化剂与棒状催化剂床层进行数值模拟,考察孔径、温度、空速、入口N2O浓度对反应过程的影响,并对棒状与整体式催化剂的压降、转化率、温度分布进行对比分析。

1 实验部分

1.1 蜂窝状催化剂的模型选择

图1为整体式催化剂的孔道模型。催化剂活性组分分布于孔道外壁,催化剂外壁厚度超过0.1 mm,当含N2O的原料气体通过催化剂外壁进入孔道内部时,N2O经过催化剂活性组分并发生分解反应,该过程可以视为体积反应。

图1 N2O催化分解整体式催化剂的孔道模型Figure 1 Channel model of monolithic catalyst for N2O catalytic decomposition

针对单通模型进行假设:首先,每一个孔道的流动特征都相同,通过模拟其中一条孔道的反应状态,可以推断整个反应器的情况;其次,模拟反应原料气为N2O和空气的混合气体;最后,认为单通道模型内壁具有多孔道结构,气-固相反应的数学模型确定为多孔介质模型。模型的推导方程如下[3-4]:

动量守恒方程:

能量守恒方程:

组分质量平衡方程:

式中,i分别代表原料N2O、产物O2和N2,空气为反应平衡气体。

理想气体状态方程:PM=ρRgT

多孔介质相与气体主体相对比,催化剂涂层的连续性方程保持不变。由于反应过程中内扩散的影响,需增加一项Si,Si表示流体流动过程中多孔介质相的阻力损失,定义其表达式为[5-7]:

动量守恒方程:

质量平衡方程:

能量平衡方程:

r1=7.275×106exp(-9.915×107/RT)CN2O

r2=6.715×104exp(-79315/RT)CN2O

式中,r1为整体式催化剂;r2为棒状催化剂。

1.2 数值模拟

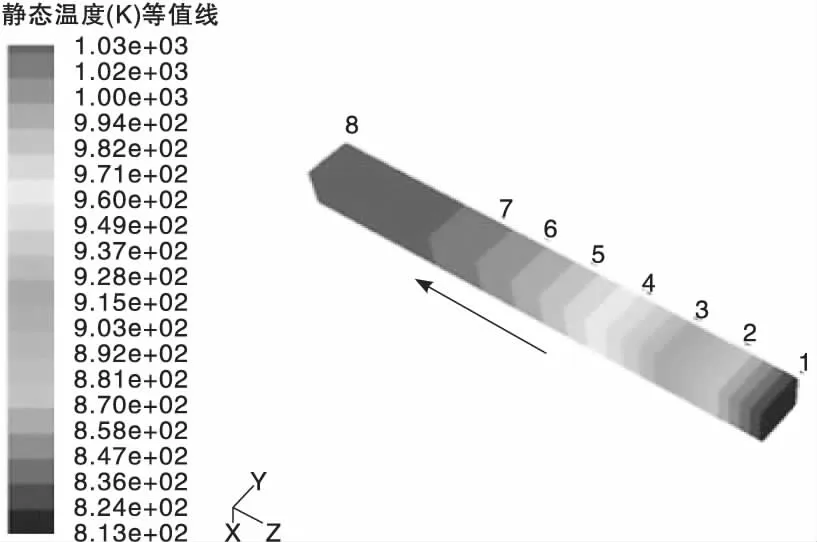

在长方体单通道模型上建立数值模拟,原料气体中N2O含量为体积分数12%,体积空速4 000 h-1,初始温度653.15 K。催化剂1孔密度169 cpsi,床层孔隙率0.665,进口温度813 K;催化剂2孔密度81 cpsi,床层孔隙率0.685,进口温度833 K;催化剂3孔密度49 cpsi,床层孔隙率0.725,进口温度853 K。催化剂外壁厚度均为0.5 mm,长度400 mm,分别在轴向不同距离位置上设置监测点,编号为1~8,如图2所示。

图2 催化剂轴向的静态温度等值线Figure 2 Contours of static temperature along the axis of catalyst

对孔密度为169 cpsi的蜂窝状催化剂1进行模拟,研究反应条件对整体式催化剂反应性能的影响,反应条件如表1所示。

表1 整体式催化剂1模拟反应参数Table 1 Simulated reaction parameters for monolithic catalysts 1

2 结果与讨论

2.1 孔密度对反应过程的影响

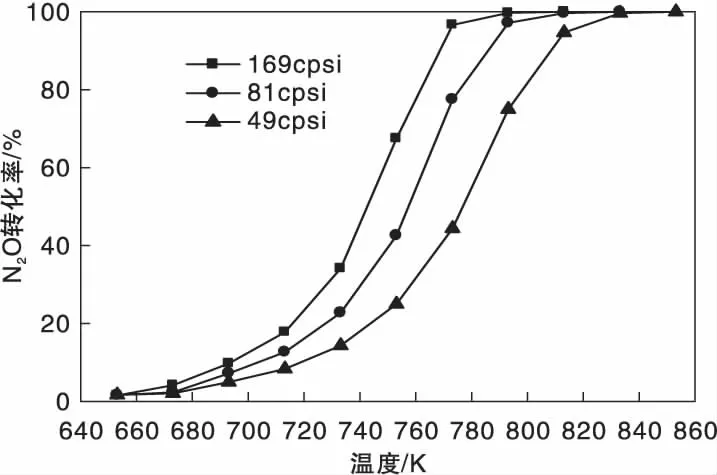

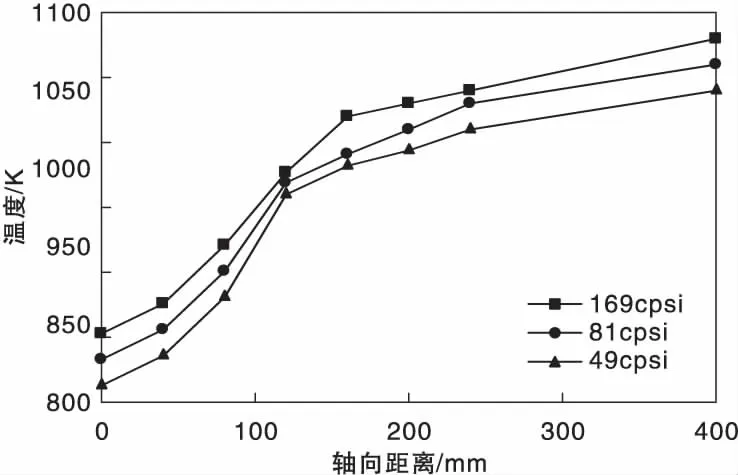

相同反应温度下,孔密度对整体式催化剂性能的影响如图3所示,反应器进出口温度变化如图4所示。由图3可知,3种不同孔密度的整体式催化剂上,N2O转化率均能达到100%;随着孔密度由大变小,N2O反应转化率不断降低;催化剂孔密度越小,N2O完全转化时的温度越高。由图4可知,3种整体式催化剂进出口气体温差均为227 ℃。从反应器入口到轴向距离120 mm处,气体反应最快,平均温差(单位轴向长度的温差)变化率最大,随着反应器轴向距离的增大,温差变化率逐渐平稳。

图3 不同孔密度催化剂的N2O转化率Figure 3 N2O conversions over catalysts with different cpsi

图4 反应器进出口温度变化Figure 4 Temperature variation at inlet and outlet of reactor

2.2 操作条件对反应过程的影响

入口温度、反应空速和N2O含量对孔密度169 cpsi的整体式催化剂1性能的影响如图5、图6和图7所示。由图5和7可以看出,进口气体温度和N2O含量越高,在较低的床层高度时,能够快速提高N2O的转化率。由图6可以看出,在相同的入口温度和N2O含量时,进口气体空速升高,提升了反应气体的线速度,降低了气体在催化剂表面的停留时间,导致N2O转化率降低。

图5 入口温度对N2O转化率的影响Figure 5 Effect of inlet temperature on N2O conversion

图6 空速对N2O转化率的影响Figure 6 Effect of space velocity on N2O conversion

图7 N2O含量对转化率的影响Figure 7 Effect of N2O concentration on conversion

2.3 棒状与整体式催化剂对比

2.3.1 压降

在模拟条件下,设定相同的入口温度和N2O含量,考察进口气速对棒状和整体式催化剂床层压降的影响,结果如图8所示。从图8可以看出,棒状催化剂的压降明显高于整体式催化剂,在相同的气速条件下,棒状催化剂比整体式催化剂的压降高出两个数量级。

图8 反应空速对不同催化剂压降的影响Figure 8 Effect of gas velocity on pressure drop of different catalysts

2.3.2 N2O转化率

在反应入口温度相同,体积空速为2 000 h-1条件下,利用Fluent软件模拟不同温度下棒状催化剂和整体式催化剂上N2O转化率,结果如图9所示。由图9可知,在空速及入口温度相同的条件下,棒状催化剂的转化率更高,这是因为棒状催化剂散堆于反应器中,气体通过床层时的停留时间更长,导致N2O在棒状催化剂上反应更快速,同时N2O分解反应放热又促进了转化率提高。通过增加整体式催化剂反应器长度,能够增加N2O在反应器内的停留时间,从而提升N2O在蜂窝状催化剂上的转化率。

图9 不同催化剂的N2O转化率对比Figure 9 Comparison of N2O conversion over different catalysts

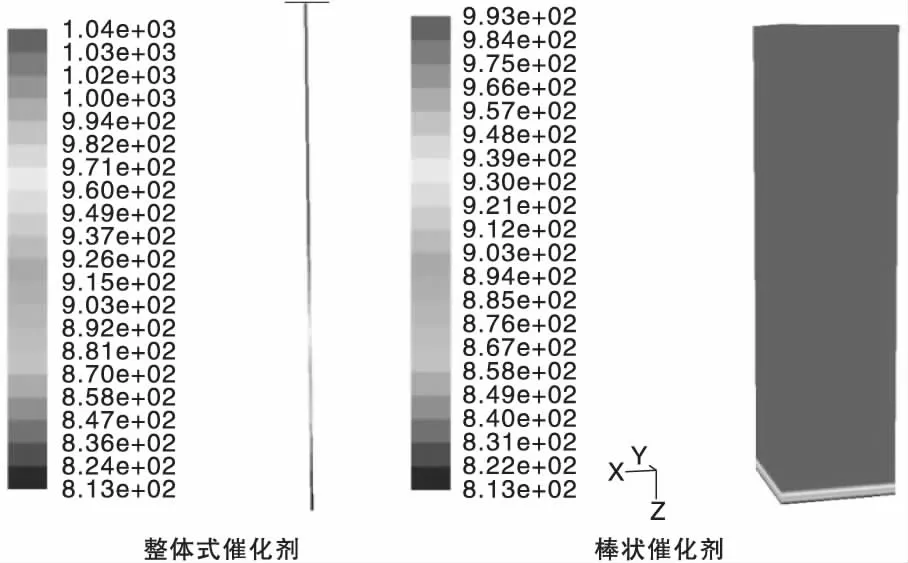

2.3.3 反应器床层温度分布

在入口温度为813.15 K的条件下,模拟了棒状和整体式催化剂的温度分布情况,结果如图10所示。由图10可知,对于整体式催化剂床层在(0~400) mm范围内,温度逐渐上升。在约200 mm 之前,温度随轴向的变化大,在200 mm之后,温度约1 040 K后,温度随轴向的变化率快速下降。对于棒状催化剂,前端床层温度急剧升高,达到993 K后保持不变。温度变化率越小,对催化剂的强度要求越低,寿命越长,如整体催化剂。棒状催化剂温度变化率太大,造成棒状催化剂的结构遭到破坏,直接导致棒状催化剂的寿命下降。

图10 反应器温度分布Figure 10 Temperature distribution of reactor

3 结 论

(1) 在相同温度下,随着催化剂孔密度的减小,N2O的转化率降低。从反应器入口到轴向距离120 mm处,气体反应最快,平均温差变化率最大,随着反应器轴向距离的增大,温差变化率逐渐平稳。但不同孔密度的催化剂进出口气体温差均为227 ℃。

(2) 对于孔密度为169 cpsi的整体式催化剂,入口气体温度和入口N2O浓度越高,在较低的床层高度时,就能达到较高的N2O转化率。当进口气体空速升高,提升了反应气体的线速度,降低了气体在催化剂表面的停留时间,将使N2O转化率降低。

(3) 在相同气速条件下,棒状催化剂比整体式催化剂的压降高出两个数量级;在相同入口温度下,棒状催化剂比整体式催化剂的转化率高;在床层温度方面,整体式催化剂的床层温度缓慢上升,而棒状催化剂在反应器前端急剧升高,不利于保持催化剂的稳定性。