C5/C6烷烃异构化催化剂性能研究

陈宗杰,王 泽,张先茂,王国兴

(武汉科林精细化工有限公司,湖北 武汉 430223)

近年来,环保部不断升级油品质量,国五、国六汽油标准相继出台,汽油向降低烯烃、芳烃,提高辛烷值的方向发展。C5/C6烷烃异构化技术可将低辛烷值的正构烷烃转化为高辛烷值的异构烷烃,异构烷烃是低硫、无芳烃和烯烃的友好型产品,是未来清洁汽油的良好调和组分。异构化催化剂可分为低温型催化剂、中温型催化剂以及超强固体酸型催化剂[1],目前研究比较多的是中温型催化剂。

中温型异构化催化剂是已工业化的C5/C6异构化催化剂,与低温和超强固体酸催化剂相比,具有更好的适应能力,在较高硫和水含量下对异构化性能的影响小,反应条件温和,操作简单,工艺流程合适,可以生产辛烷值85的异构化汽油。中温型分子筛异构化催化剂只有当分子筛种类、硅铝比和载体孔结构满足一定条件时,催化剂异构化性能较高。

本文以钠型分子筛为基础,制备Pd/分子筛催化剂,考察分子筛种类、硅铝比、扩孔剂、晶粒大小及孔结构对Pd/分子筛催化剂烷烃异构化性能的影响。

1 实验部分

1.1 催化剂制备

以钠型分子筛为基础,经铵盐或盐酸交换成为氢型分子筛,干燥后加入粘结剂氧化铝,挤条成型、活化,然后担载金属组分Pd,得到Pd/分子筛催化剂。

1.2 催化剂表征

采用北京贝士德3H-2000PS2型比表面与孔径分析仪测试催化剂孔容、平均孔径以及比表面积。称取约0.2 g样品,在 300 ℃下真空处理 2.5 h,然后在液氮冷阱中进行 N2低温吸附-脱附实验。采用 BET方法计算比表面积,BJH 方法计算平均孔径与孔容。

采用日本电子株式会社JEM 2100 型高分辨透射电子显微镜以及快速傅里叶变换分析样品的晶体形貌和结构,工作电压 200 kV,点分辨率0.19 nm,线分辨率 0.14 nm。

1.3 催化剂活性评价

活性评价实验在固定床反应器上进行,原料中正己烷质量分数98%,催化剂装填量为20 mL,质量空速为1.0 h-1,反应压力2.0 MPa,氢烃物质的量比为3∶1。催化剂先在400 ℃、H2气氛下还原4 h,然后降温至反应温度260 ℃,反应8 h小时后,采用气相色谱仪GC9790分析产物组成,FID 检测器,30 m Gaspro毛细管柱。载气为30 mL·min-1氮气,助燃气300 mL·min-1空气,燃气30 mL·min-1氢气。柱箱温度 175 ℃,进样器温度 220 ℃,检测器温度 200 ℃。

2 结果与讨论

2.1 Pd/分子筛催化剂C5/C6异构化性能影响因素

2.1.1 分子筛种类

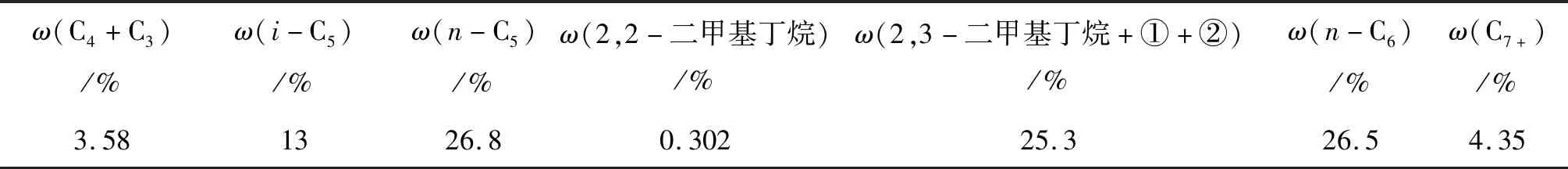

选用分子筛NaM、分子筛Naβ和这两种分子筛的混合物制备催化剂,在相同的反应条件下进行活性评价实验,结果如表1所示。由表1可知,单组分分子筛在异构化活性和产物选择性方面有些不足,Beta分子筛性能更差,HM+ Hβ混合复合型载体催化剂表现出更优良的性能。Beta分子筛获得 表1 分子筛种类对催化剂异构化性能的影响Table 1 Effects of molecular sieve species on isomerization performance of catalyst 2.1.2 分子筛硅铝比 NaM分子筛硅铝比约10,采用强酸处理可将氧化铝基本提出,而不破坏结构。对NaM进行酸交换得到硅铝比为14、19、22、26和30的分子筛,评价制备的催化剂活性,结果如图1所示。由图1可知,随着载体NaM分子筛硅铝比的增加,异构化率和选择性先增后降,最佳硅铝比(18~22)。有专利[2]报道硅铝比大于20时能明显改善轻质烃类的异构化性能,硅铝比19时可以改善异构化性能。总体来说,提高硅铝比有利于异构化活性,而硅铝比过高时,因脱铝过多,导致质子酸中心数目减少,异构化活性明显下降。 图1 分子筛硅铝比对催化剂异构化性能的影响Figure 1 Influence of Si/Al molar ratio on isomerization performance of catalyst 2.1.3 分子筛扩孔剂 对交换后的NaM分子筛(硅铝比为18~22)结构进行必要的修饰,可使其性能更佳。考虑到异构化目标产物需要多支链烷烃,而多支链烷烃分子结构较大,不易扩散,需要与之匹配的载体孔结构。采用NH4F、氟硅酸、扩孔剂X、尿素等扩孔剂改性分子筛载体,评价的制备的催化剂性能,结果如表2所示。 表2 分子筛扩孔剂对催化剂异构化性能的影响Table 2 Effect of reaming agent on isomerization performance of catalyst 由表2可知,经NH4F和氟硅酸改性后,分子筛的活性明显下降,这可能是由于这两种物质含氟,易生成HF脱除分子筛中的铝,使酸性减弱,导致催化性能下降。经扩孔剂X扩孔后的分子筛,比表面积变化不大,孔结构有较好的改善,催化剂的异构化活性和选择性都有很大的提升,表现出最好的活性;采用尿素扩孔后,载体的孔径增幅不大,催化剂比表面积下降,催化剂性能降低。综上,异构化催化剂对比表面积及孔结构都有严格要求,需要有合适的结构才能表现出优良的性能。 2.1.4 分子筛晶粒大小及孔结构 选取了某分子筛厂NaM的两种不同晶粒大小的分子筛A和B,在相同实验条件下,考察不同晶粒大小、不同孔结构的分子筛异构化活性差别,结果如表3所示。由表3可知,分子筛A表现出较好的活性,生成的2,2-二甲基丁烷较多,异构化率80.7%;而分子筛B生成的2,2-二甲基丁烷相对较少,异构化率也较低,总体性能较A分子筛差。 表3 分子筛晶粒大小、孔结构对催化剂异构化性能的影响Table 3 Effects of grain size and pore structure on isomerization performance of catalyst 为了进一步探讨原因,对两种分子筛进行比表面积和孔结构表征,结果如表4所示。由表4可知,分子筛A和分子筛B比表面相差不大,但异构化率和选择性差别较大,表明比表面积接近时,对活性影响大的是孔结构。二者孔径及分布差距较大,分子筛A孔径较大,大于10 nm的孔占60.1%,小孔相对较少,分子筛B小孔结构近50%,据文献报道[3]多甲基异构体分子直径较大,更大的反应空间更有利于2,2-二甲基丁烷的生成。2,2-二甲基丁烷(2,2-DMB)含两个甲基,分子结构较大,需要孔径较大的结构才能生成更多,否则会因扩散难,不易生成。 表4 分子筛比表面积及孔分布Table 4 Specific surface area and pore size distribution C5/C6异构化分子筛的合成,在原料选择、投料方式、晶化条件等方面研究众多[4-5],小晶粒大孔径的分子筛对于生产支链较多的2,2-二甲基丁烷有利。分子筛A和B的TEM照片如图2所示。由图2可知,分子筛A的晶粒尺寸明显小于分子筛B;分子筛A的晶粒小于1 μm,分子筛B的晶粒超过1 μm,还存在团聚现象。 图2 分子筛A和B的TEM照片Figure 2 TEM images of molecular sieve A and B 综上,C5/C6烷烃异构化要获得较高的转化率和选择性,分子筛的大孔占比要高,晶粒小,这样生成的目标产物较多。 为了更好的应用于工业,采用某厂重整拔头油为原料油,具体组成如表5所示,选择分子筛A改性后的催化剂进行300 h稳定性实验,结果如图3所示。由图3可知,活性测试期间,2,2-二甲基丁烷选择性基本保持约18%,反应时间250 h时稍有下降,但很快又上升,这主要是试验中H2流量降低引起的,H2流量提高后恢复;C5异构化率在62%波动,C6异构化率始终稳定在80%。总体来说,催化剂性能良好,300 h后催化活性无下降趋势,基本能满足工业应用需求。 表5 原料组成Table 5 Compositions of raw material ①二甲基戊烷;②三甲基戊烷 图3 催化剂稳定性测试Figure 3 Stability test of catalyst (1) 通过分子筛种类、硅铝比以及扩孔剂的筛选,确定复配的分子筛具有较高的异构化性能;分子筛硅铝比控制在(18~22)时,催化性能较好,选择恰当的扩孔剂X可以很好的改善载体孔结构,提高总体性能。 (2) 分子筛选定后,晶粒大小成为限制催化性能的决定因素,较小晶粒的分子筛有利于催化性能的提高,且分子筛的比表面积和孔结构对催化活性也有很大影响。 (3) 以重整拔头油为原料,考察了催化剂稳定性,经过300 h后催化性能无明显变化,催化剂选择性保持在18%,C5异构化率在62%波动,C6异构化率始终稳定在80%,保持着较好的性能。

2.2 催化剂稳定实验

3 结 论